丙烯原料對聚丙烯催化劑活性的影響及解決措施

杜娟莉 白海剛 張榮

陜西延長石油延安石油化工廠生產計劃部 陜西 延安 727406

延安石油化工廠20萬t/a聚丙烯裝置采用國產化第二代環管聚丙烯液相本體工藝技術,設計有2個串聯的環管反應器,可生產聚丙烯均聚產品,設計以上游催化裂化裝置所產液化氣中丙烯為原料。目前裝置以氣體分餾裝置和混合脫氫裝置提供的丙烯為原料。本裝置所采用的主催化劑是以MgCl2為載體的鈦系催化劑,型號為CS-Ⅱ-B型催化劑,主催化劑對空氣、水和醇類等雜質非常敏感。生產過程中受丙烯原料性質的變化而造成生產波動的情況時有發生,2021年9月1日反應減弱就是受原料組分變化影響所致,所以分析影響反應行為的因素是解決生產波動的必要條件。

1 工藝過程簡述

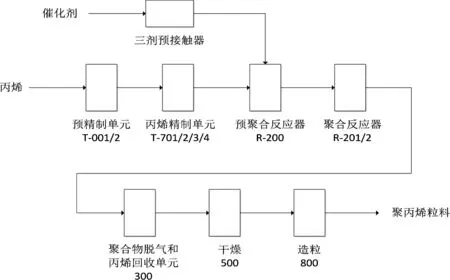

丙烯原料經過預精制后進入保安精制單元(700單元)進行再精制,經過輕尾氣汽提塔(T-7 0 1)除去原料中不凝氣,再經過羰基硫(COS)脫除塔(T-702)、丙烯干燥塔(T-703)、砷化氫(AsH3)脫除塔(T-704)處理后,脫除原料中的一氧化碳、COS、水和砷,達到聚合工段進料要求。精制丙烯原料在催化劑的引發下,在預聚反應器(R-200)進行預聚合,隨后進入雙環管反應器(R-201)、(R-202)中進行聚合反應,生成的聚合物送入聚合物脫氣和丙烯回收工段(300單元)進行分離,分離出的聚合物經過汽蒸干燥(500單元)后送至擠壓造粒工段(800單元),擠壓生產出聚丙烯粒料。

圖1 20萬t/a聚丙烯裝置工藝流程簡圖

2 影響催化劑活性的因素

2.1 原料丙烯中常見雜質的影響

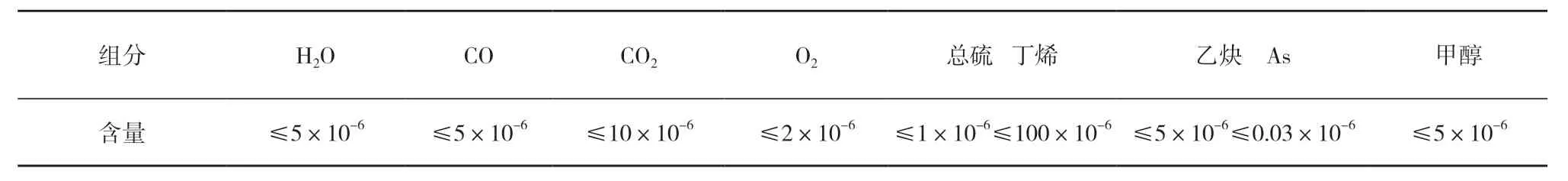

以煉廠氣為原料的丙烯,雜質主要有H2O、CO、CO2、O2、S(硫化氫、羰基硫)、As、炔烴、丙烷和其他烴類等,設計文獻中對聚合級丙烯中雜質做了嚴格要求(見表1)。

表1 聚合級丙烯中雜質含量要求

原料中有H2O的存在,活性中心極易先與反應速率遠高于丙烯反應速率的H2O結合水解,導致反應終止或催化劑活性衰減[1-2];原料中氧氣的存在,與高效主催化劑發生氧化還原反應,使之被毒化,直接影響聚合反應的進行;原料中CO、CO2的存在不僅影響催化劑的定向能力,而且在聚合反應過程中,還會使丙烯聚合反應發生鏈終止,降低催化劑的反應活性;原料中的硫是丙烯中極其有害的雜質,不但能使催化劑活性下降,進入環管還能使反應鏈終止;原料中的砷通常以AsH3的形式存在,砷使催化劑中毒。

對此次聚合反應減弱前后原料進行了分析對比,原料中H2O、CO、CO2、O2、S(硫化氫、羰基硫)、As等常見雜質均在設計指標范圍內,并且前后組分含量無明顯變化,本文不做進一步分析,重點分析原料中組分變化的雜質。

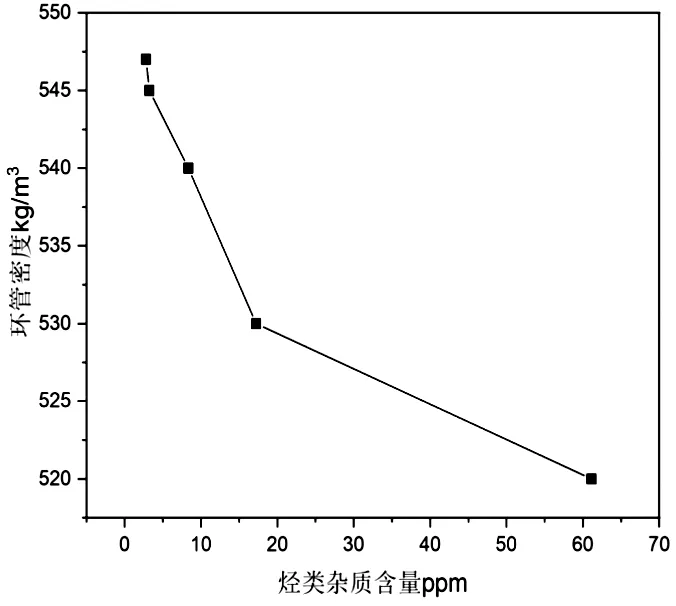

2.2 原料中炔烴、丙烷和其他烴類對聚合反應的影響

丙烯原料中的烯烴和丙炔會像丙烯一樣參與反應,影響催化劑的活性和定向能力。乙炔與主催化劑接觸時,易被選擇配位到活性中心上,也就是說吸附在鈦催化劑的活性中心上,從而導致催化劑暫時失活,當解吸時,催化劑活性復原,但此類雜質從一個活性中心解吸出來后,又容易重新吸附到另一個活性中心上,從而造成催化劑失活,導致催化劑活性降低。烷烴本身不會對催化劑活性造成影響,但若其含量過高,就會占據反應器中大量的反應空間,造成催化劑在反應器中停留時間過短,從而造成催化劑效率降低。9月1日聚合反應出現反應減弱現象期間,環管反應器進料丙烯(AC14)中乙炔、反丁烯、異丁烯、丙炔、戊烯等含量較高(見表2)。

表2 反應減弱前后反應器進料丙烯原料組分含量

通過數據可以判斷丙烯原料中乙炔、異丁烯等不飽烯烴、異丁烷等烷烴異常升高是導致聚合反應變弱(進料不變的情況下,環管密度降低)的一個重要原因。丙烯原料中烴類雜質含量對環管密度影響見圖1。

圖1 丙烯原料中烴類雜質含量與環管密度

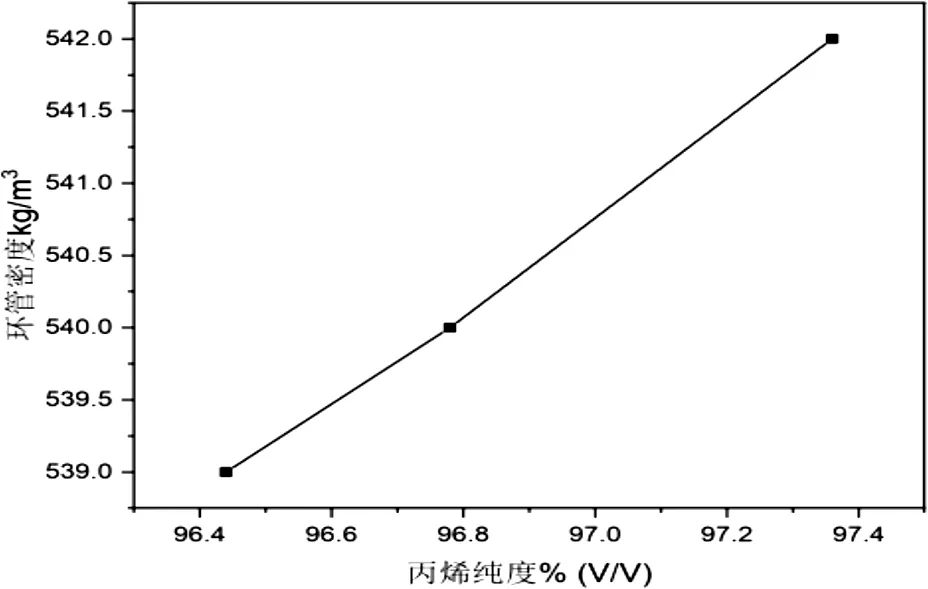

2.3 原料中甲醇對聚合反應的影響

丙烯中甲醇對聚丙烯生產影響很大,會造成催化劑活性下降,聚合反應變弱,產品等規度下降,裝置處理量下降。甲醇對聚合反應的影響主要是甲醇可以和助催化劑TEAL(TEAL)反應,降低實際參與聚合反應的TEAL總量[3]。當丙烯中的甲醇含量較高時,甲醇與TEAL中的烷基鋁組分反應,產生醇鋁,降低了催化劑中鋁的含量,促使Al/Ti比大幅降低,催化劑活性中心得不到激活,導致催化劑活性減弱,甚至失活。根據2021年9月1日至9月5日丙烯原料分析數據和反應變化情況可以判斷,丙烯原料中甲醇含量超標是導致此次聚合反應變弱(進料不變的情況下,環管密度降低)的一個最重要原因(見圖2)。

圖2 丙烯原料甲醇含量與環管密度

3 主要應對措施對丙烯聚合反應的影響規律

3.1 嚴格控制原料丙烯純度對聚合反應性能的影響

為了得到合格的聚合級丙烯,裝置設有丙烯預精制單元T001A/B/C/D、T002A/B與丙烯保安精制單元T701、T702A/B、T703A/B、T704A/B。通過預精制單元的丙烯進入CO汽提塔T701,主要脫除CO、CO2、O2等成分,由汽提塔頂排出,達到脫除的目的。經過T701的丙烯進入丙烯脫硫塔T702A/B將H2S和COS脫除。經過T702A/B的丙烯進入丙烯干燥塔T703A/B對丙烯進行脫水干燥。經過T703A/B的丙烯進入丙烯脫砷塔T704A/B除去丙烯中存在的AsH3。裝置按設計要求定期更換丙烯預精制單元與丙烯保安精制單元各塔中的填料,提高聚合級丙烯質量。丙烯純度對反應效果影響(見圖3)。

圖3 丙烯純度對反應效果影響趨勢圖

3.2 給電子體Donor-C 用量對聚合反應的影響

由于給電子體Donor-C能提高CS-Ⅱ-B型催化劑的定向聚合能力,同時可以保證產品等規度合格[4-5]。故針對原料中的不飽和烯烴、炔烴含量高因素,車間及時調整給電子體的注入量(Donor丙烯比由4.0提至4.8)來穩定環管反應

3.3 主催化劑和TEAL 用量對聚合反應的影響

針對原料中的甲醇含量高問題,通過提高主催化劑沖程(P108沖程由32%提至42%,催化劑下降量由5.3%提高至7.1%)和加大TEAL的注入量(鋁烯比由19提至21),可以讓一部分TEAL和甲醇反應,消耗掉甲醇,保證在聚合反應中,有足夠的TEAL對催化劑進行活化,將催化劑中Ti4+活化成聚合反應需要的Ti3+。但TEAL加注量過大時會造成聚合物產品灰分增加,降低產品質量(聚丙烯成品優極品灰分≤0.02%,一級品灰分≤0.03%,合格品灰分≤0.04%)。經過不斷的優化調整,將Al/C3比值控制在20左右,既提高了產品質量又確保了聚合反應效果。

通過調整三劑注入量后,雖然能維持反應,但三劑單耗增大,同時加工負荷受到限制。必須從丙烯原料源頭控制甲醇含量,不能讓甲醇含量超標的丙烯送入聚合裝置。為此,車間密切關注罐付丙烯質量,與生產調度積極溝通,進一步加強甲醇含量監控,確認裝置可接受后再進行付料。

4 結束語

由于上游液化石油氣原料來源成分本身就較為復雜,經液化氣精制及氣體分餾裝置處理后產出的丙烯,與混合脫氫裝置產出的丙烯進行混合后再給聚丙烯裝置供料,導致現有丙烯原料組分較復雜,有可能將影響主催化劑的微量有害物質帶進聚合級丙烯原料中,導致主催化劑中毒,進而影響丙烯聚合反應過程。針對這種情況,需要從以下兩方面著手:

(1)加強與生產調度溝通對接,把甲醇含量監控納入常見雜質分析,原料罐付料前檢測分析,各組分合格后方可付料,確保丙烯原料質量合格;

(2)精益操作,當反應出現異常時及時調調整主催化劑、TEAL和給電子體注入量、加工量,確保反應正常,產品合格。