鋼纖維煤矸石混凝土劈裂抗拉強度的宏微觀分析

李九陽,陳 立,胡廣朝,王振偉,郭金鵬

(1.長春工程學院 土木學院,吉林 長春 130012;2.吉林省建筑一體化集成技術科技協同創新中心,吉林 長春 130012)

煤炭生產過程中產生的煤矸石固體廢棄物年產量達數億噸,大量長期堆放的煤矸石會危害自然環境[1-2],阻礙“雙碳”目標的實現,但由于煤矸石的理化性質和天然骨料相似,在可行的技術和合理的經濟條件下[3-4],如何把煤矸石的骨料應用到土木工程當中是目前的研究熱點。

煤矸石由于自身性能較差會影響混凝土的強度,張戰波[5]等設計了煤矸石取代率為0、80%、100%的混凝土,得出由于煤矸石的彈性模量低于天然骨料,使得劈裂抗拉強度不滿足規范的要求,且泊松比離散性較大。陳本沛[6]等對比分析了普通混凝土和煤矸石混凝土的破壞機理,得出普通混凝土裂縫沿著骨料邊緣破壞,而煤矸石混凝土破壞時,裂縫直接貫穿煤矸石的結論。同時,也有許多學者對煤矸石混凝土的劈裂抗拉強度進行了研究,牛曉燕[7]等設計了煤矸石取代率為0、40%、80%的混凝土并研究其劈裂抗拉強度,試驗表明:煤矸石混凝土的劈裂抗拉強度隨取代率的增加,呈現先增加后減小的趨勢,在取代率為40%時,強度最高;郝亮[8]等采用正交試驗研究了不同煤矸石取代率下混凝土的劈裂抗拉強度,試驗結果表明:隨摻量增加,陶砂對劈裂抗拉強度影響大,而陶粒取代煤矸石后劈裂抗拉強度基本不變。此外,許多學者通過在煤矸石混凝土中摻入纖維來改善混凝土性能,Li J[9]等研究了不同制作工藝的鋼纖維對混凝土力學性能的影響,試驗表明剪切型鋼纖維可以更好的提升混凝土的力學性能;楊秋寧[10]等對比分析聚乙烯醇纖維、聚丙烯纖維、鋼纖維對煤矸石混凝土力學性能的影響,同等條件下得出鋼纖維對煤矸石混凝土的性能增強最顯著。

基于此,本文設計三水平(煤矸石陶粒代替粗骨料的取代率、煤矸石陶砂代替細骨料的取代率,剪切型鋼纖維摻量)三因素正交試驗研究鋼纖維煤矸石混凝土的劈裂抗拉強度,并用掃描電鏡SEM分析其微觀結構,為鋼纖維煤矸石混凝土的相關研究提供理論基礎。

1 材料與方法

1.1 試驗材料

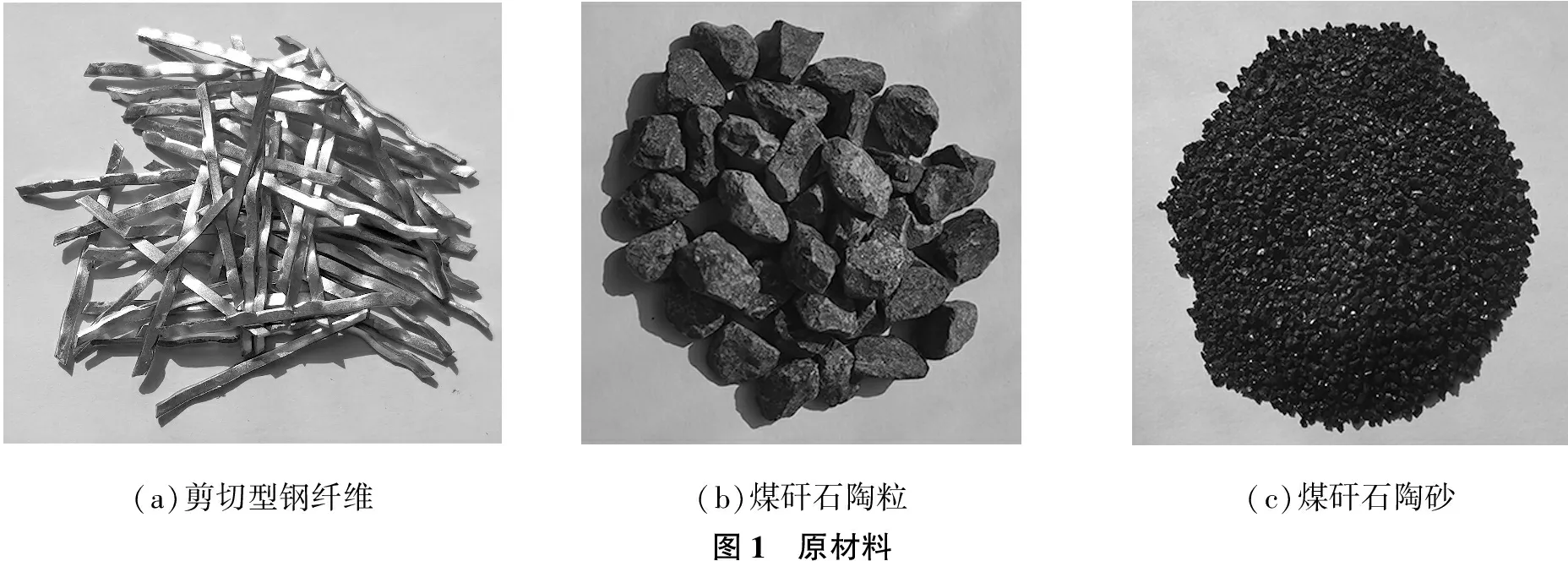

水泥為鼎鹿P.O 42.5普通硅酸鹽水泥,初凝時間181min,終凝時間為266min,體積安定性合格;粗骨料為普通碎石,粒徑范圍為5~16mm;細骨料為天然河砂,細度模數為2.6;水為普通自來水;選用剪切型鋼纖維,長度為40mm,長徑比為40,抗拉強度為380~600MPa,其形狀如圖1(a)所示;煤矸石產品由來自朝陽華龍有限公司提供的經過二次加工的煤矸石陶粒和陶砂,外觀和性質如圖1(b)和圖1(c)所示,其表觀密度為2791kg/m3,孔隙率為17.48%,24h吸水率為6.35%。

(a)剪切型鋼纖維(b)煤矸石陶粒(c)煤矸石陶砂圖1 原材料

1.2 試驗概況

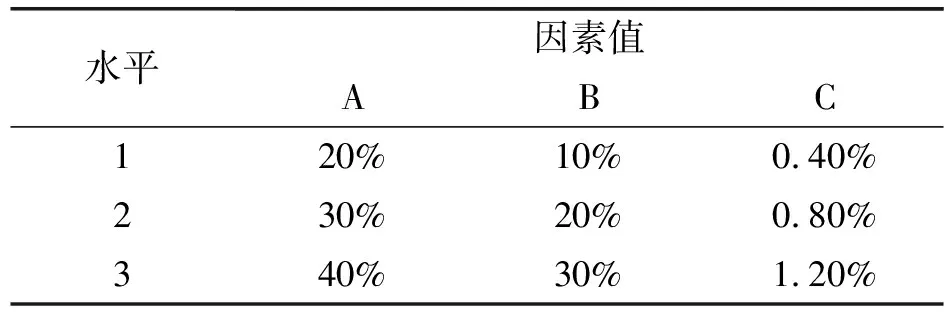

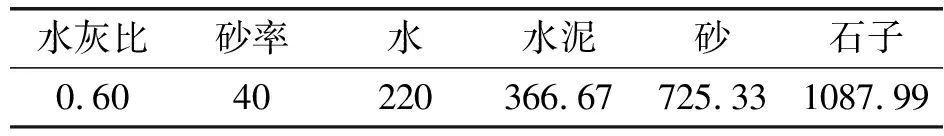

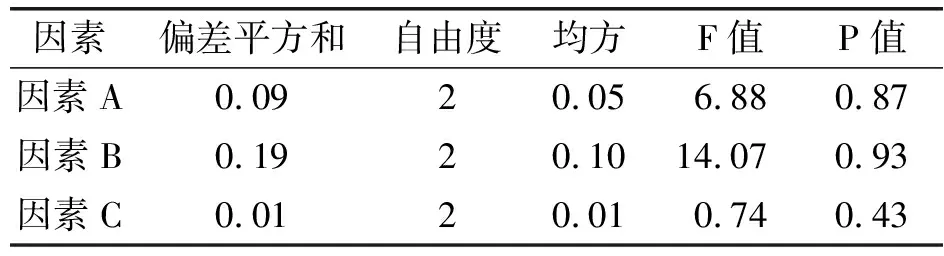

設計L9(33)正交試驗方案,選取3個因素:煤矸石陶粒等質量取代粗骨料(因素A)、煤矸石陶砂等質量取代細骨料(因素B)、鋼纖維摻量(因素C),每個因素對應3個水平,具體試驗工況見表1。根據《鋼纖維混凝土》(JG/T 472-2015)[11]和《普通混凝土配合比設計規程》(JGJ 55-2011)[12]設計了C30混凝土基準配合比,如表2所示。依據《混凝土物理力學性能試驗方法標準》(GB/T 50081-2019)[13]制備尺寸為100mm×100mm×100mm的混凝土試件,采用2000kN微機控制電液伺服液壓壓力試驗機進行劈裂抗拉強度試驗,如圖2所示。

圖2 劈裂抗拉強度試驗圖

表1 正交試驗工況

表2 混凝土基準配合比設計 (kg/m3)

2 結果與分析

鋼纖維煤矸石混凝土試件在標準條件下養護28d后,進行加載試驗,根據《混凝土物理力學性能試驗方法標準》(GB/T 50081-2019)[13]計算得到的實驗結果如表3所示。

表3 試驗結果

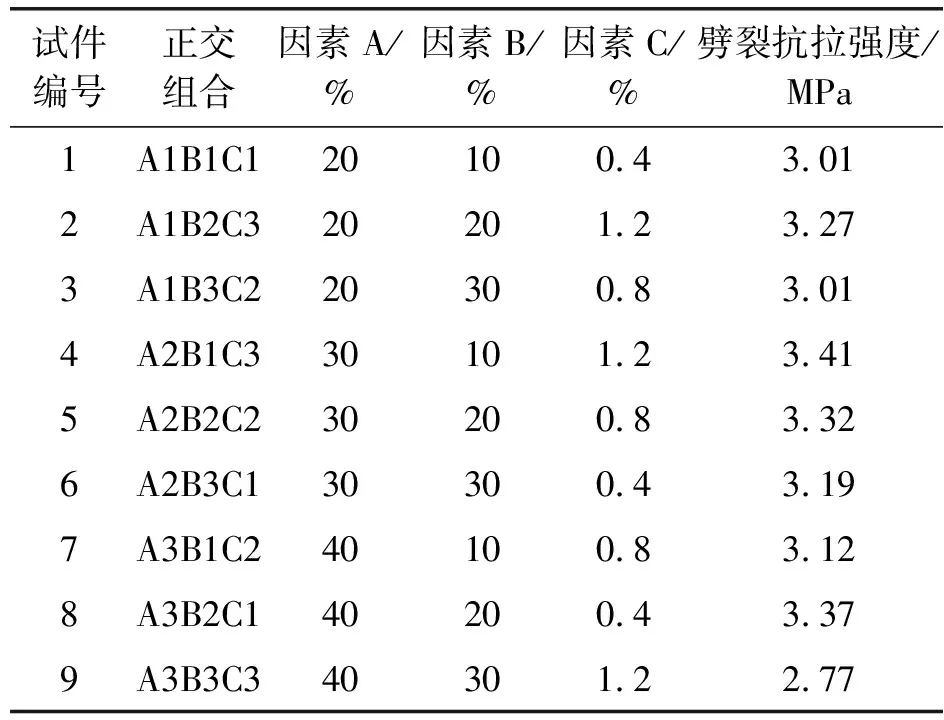

2.1 極差分析

表4為煤矸石陶粒取代率、煤矸石陶砂取代率、鋼纖維摻量等3個因素對混凝土劈裂抗拉強度影響的極差值,可以看出,因素A、B、C對應的極差值分別為0.22、0.33、0.04,各因素對鋼纖維煤矸石混凝土的劈裂抗拉強度影響由大到小依次為B>A>C,即煤矸石陶砂取代率>煤矸石陶粒取代率>鋼纖維摻量。

表4 劈裂抗拉強度的極差分析

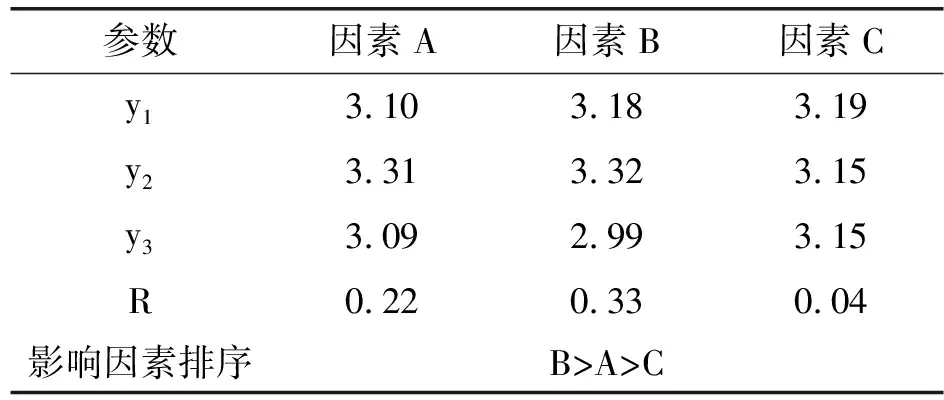

2.2 方差分析

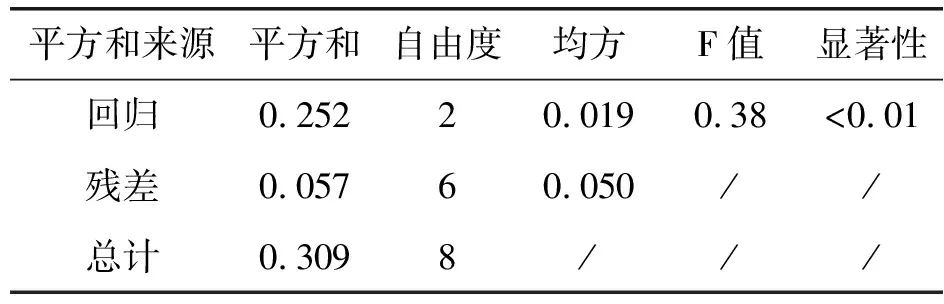

從表5中的劈裂抗拉強度的方差分析結果可以看出,因素B的偏差平方和最大,對劈裂抗拉強度顯著影響,其可信度高達93%;因素A對劈裂抗拉強度的影響程度相對較低,其顯著影響的可信度為87%,而因素C的影響程度最低,即因素B>因素A>因素C,這說明鋼纖維煤矸石混凝土的劈裂抗拉強度方差分析和極差分析結果相符合,正交試驗結果合理。

表5 劈裂抗拉強度的方差分析

2.3 層次分析

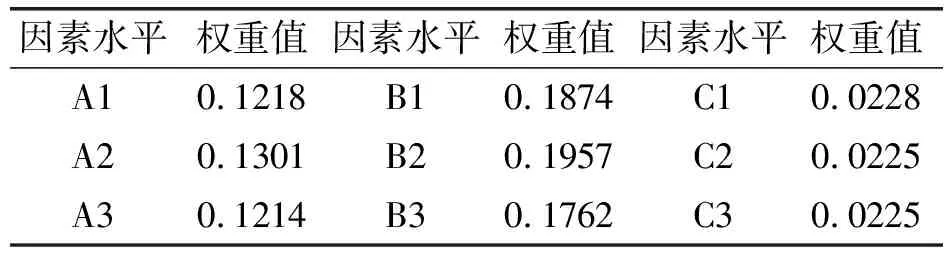

為了得到各因素水平對鋼纖維煤矸石混凝土劈裂抗拉強度的影響權重,對研究指標進行層次分析,采用層次分析計算方法[14]對表4中的極差分析結果輸入MATLAB進行求解,得到的影響權重值列于表6。

表6 劈裂抗拉強度的層次分析

由表6可知,在煤矸石陶粒取代率的3個水平中,A2對混凝土劈裂抗拉強度的影響權重最大,權重值為0.1301;在煤矸石陶砂取代率的3個水平中,B2對混凝土劈裂抗拉強度影響權重最大,權重值為0.1957;在鋼纖維摻量的3個水平中,C1的影響權重最大,值為0.0228。可見,組合為A2B2C1時,鋼纖維煤矸石混凝土劈裂抗拉強度最好,即煤矸石陶粒取代率30%、煤矸石陶砂取代率20%、鋼纖維摻量0.4%。

2.4 因素指標分析

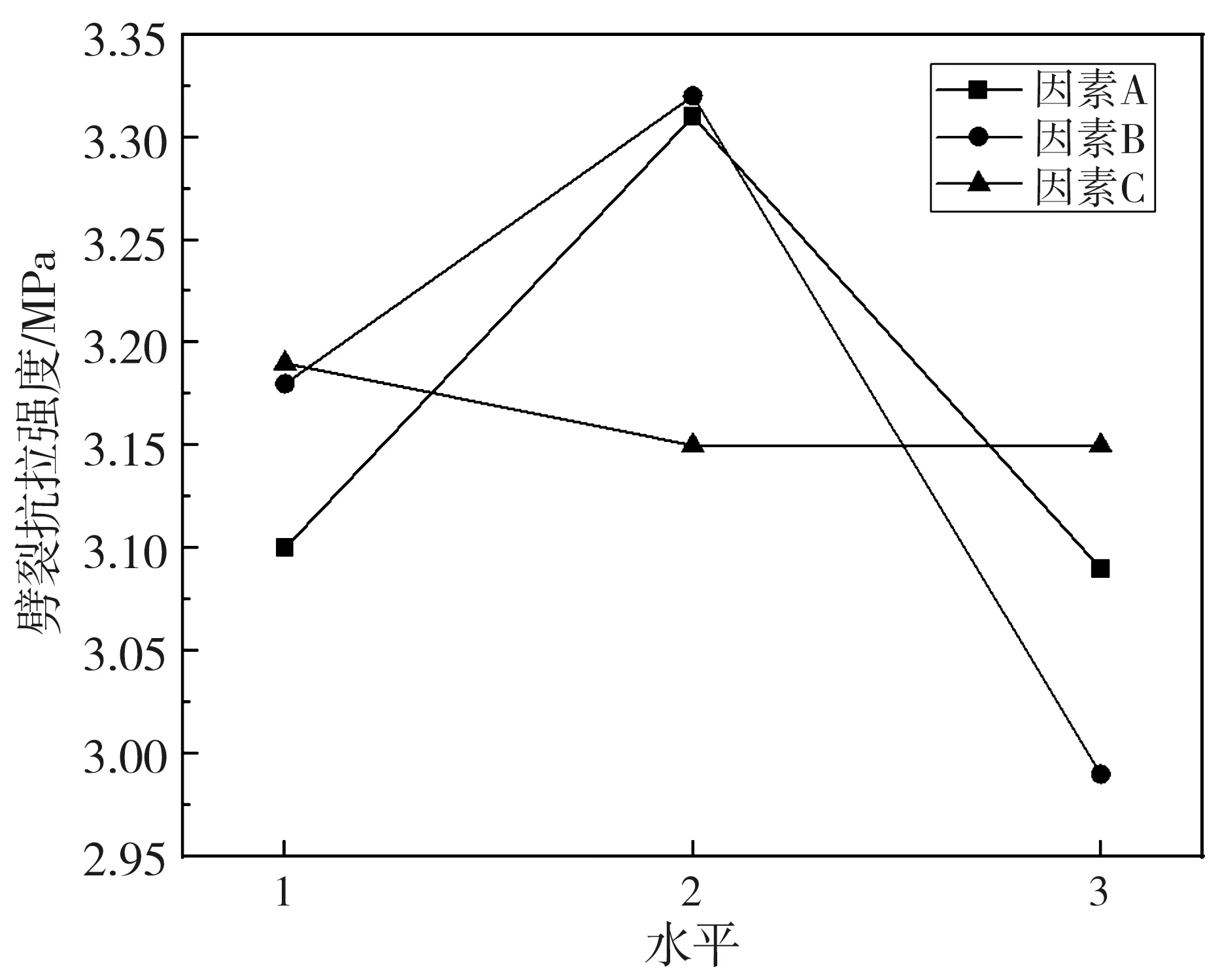

對表4的結果進行因素指標分析,繪制成如圖3所示的各因素與劈裂抗拉強度的關系曲線圖。

圖3 各因素與劈裂抗拉強度的關系曲線圖

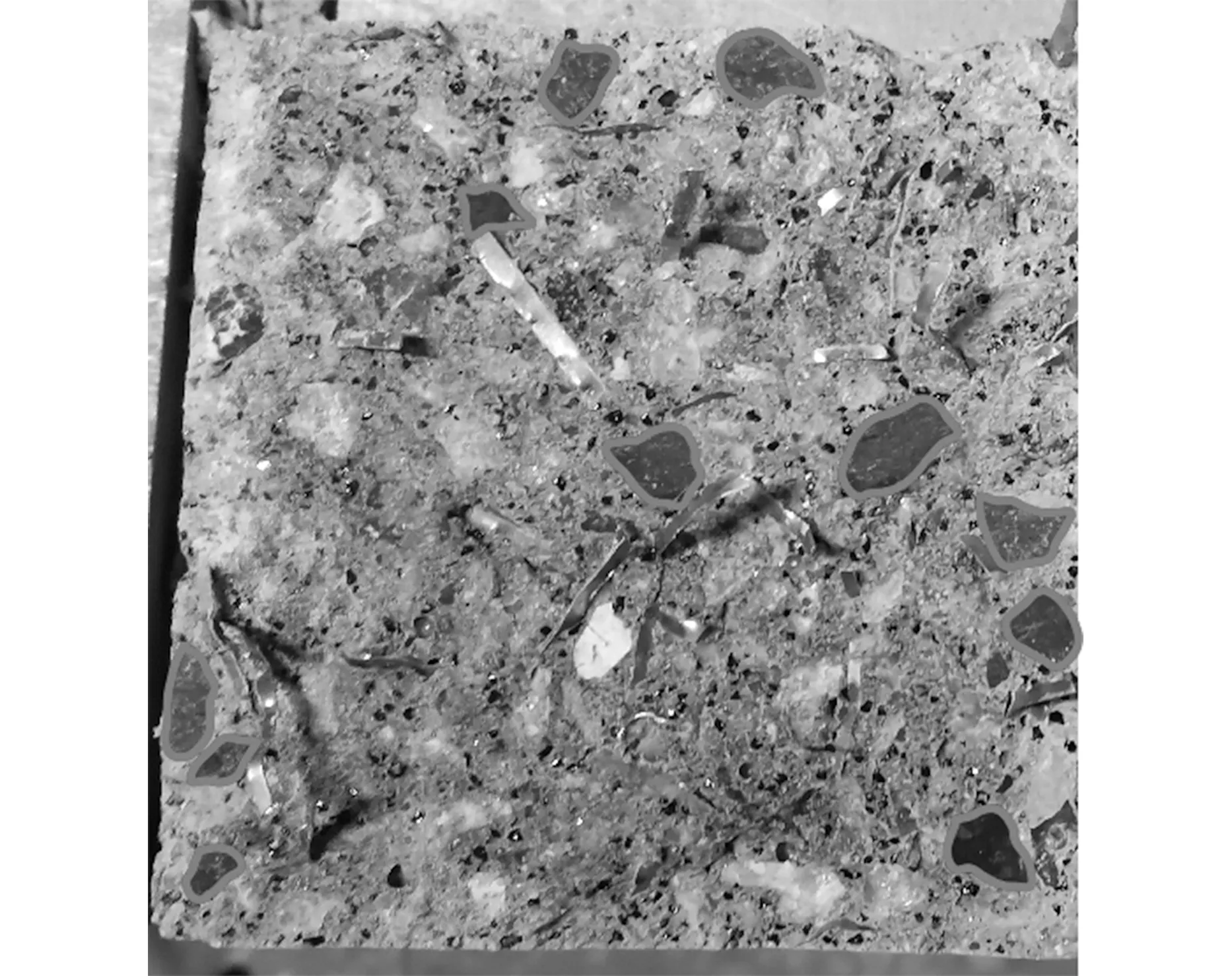

由圖3可知,劈裂抗拉強度隨煤矸石陶粒和煤矸石陶砂取代率的增加而呈現先上升后下降的趨勢,主要原因為:煤矸石的吸水作用較強,在攪拌時充分吸水而形成內養護作用,隨著摻量增加,由于煤矸石性能較差,自身出現破壞,如圖4所示。

圖4 煤矸石破壞截面圖

由圖4可知,自身性能的削弱作用大于內養護帶來的促進作用,宏觀上表現為劈裂抗拉強度下降。劈裂抗拉強度隨鋼纖維摻量增加而呈現下降趨勢,主要原因為:鋼纖維在混凝土基體中的錨固作用較大,裂縫擴展過程中需要消耗更多的能量來拉拔跨裂縫的鋼纖維,而隨著摻量增加,鋼纖維易結團且使混凝土密實度下降,因此,鋼纖維煤矸石混凝土劈裂抗拉強度下降。

2.5 回歸分析

為進一步分析不同因素水平對鋼纖維煤矸石混凝土的劈裂抗拉強度的影響,采用IBM SPSS Statistics軟件對劈裂抗拉強度結果進行多元線性回歸分析,假設回歸方程的模型為式(1)。

y=α0+α1x1+α2x2+α3x3

(1)

式(1)中,y為劈裂抗拉強度,α0、α1、α2、α3分別為回歸系數(常量)、煤矸石陶粒取代率、煤矸石陶砂取代率、鋼纖維摻量。將每組試驗數據代入方程,求得α的矩陣的解并帶入式(1),得到回歸方程為式(2)。

y=3.412-0.203x1-0.955x2-0.942x3

(2)

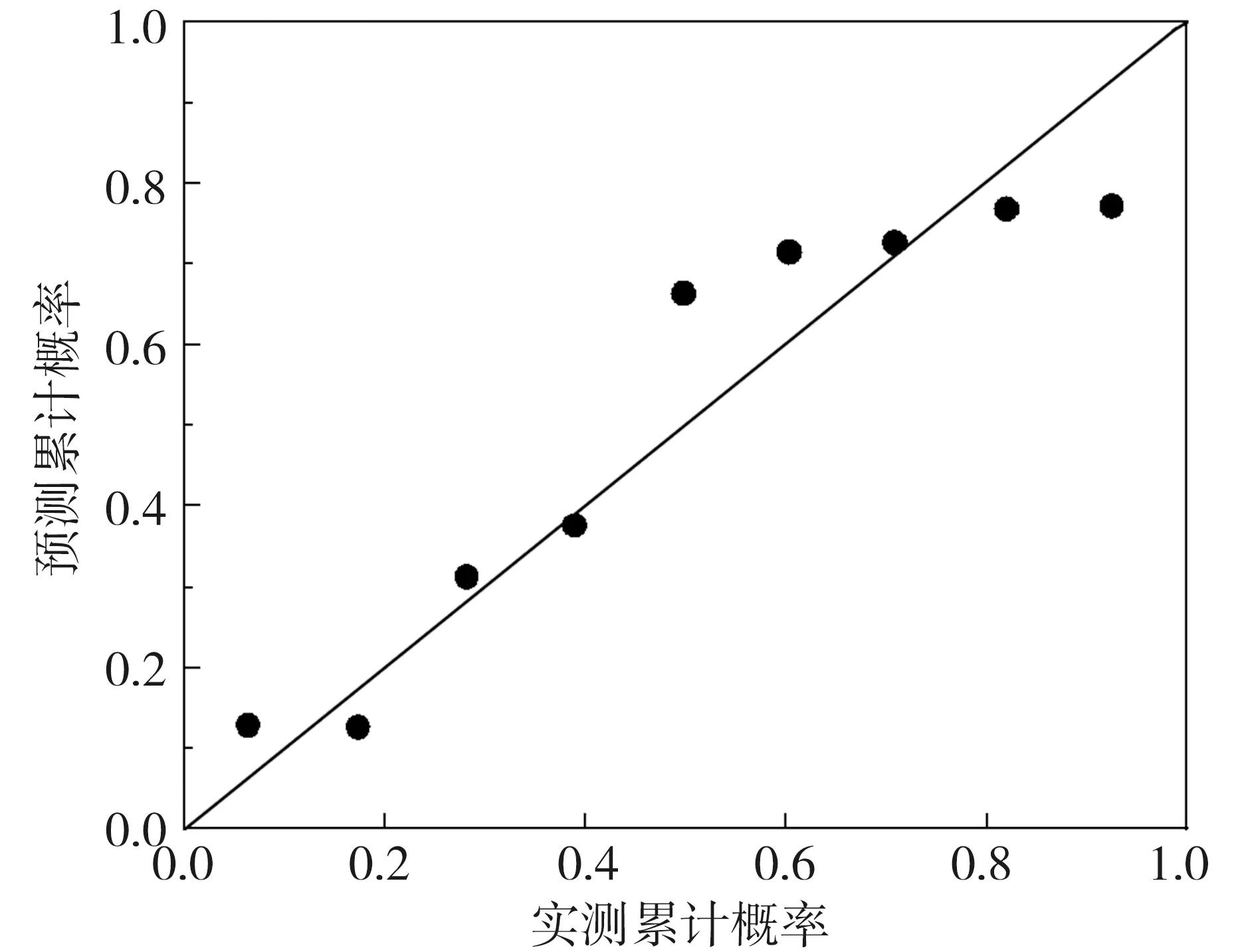

通過回歸標準化殘差的正態分布圖可以看出,大部分試驗數據密集的分布在方程周圍,如圖5所示。同時采用F檢驗法檢測回歸方程的顯著性,如表7所示,可以看出回歸平方和占總計平方和的絕大部分、且顯著性<0.01,可以認為劈裂抗拉強度的多元線性回歸模型合理,可以根據回歸模型對一定范圍內(煤矸石陶粒取代率20%~40%、煤矸石陶砂取代率10%~30%、鋼纖維摻量0.4%~1.2%)的劈裂抗拉強度進行預測。

圖5 標準殘差的正態分布圖

表7 F檢驗法檢測結果

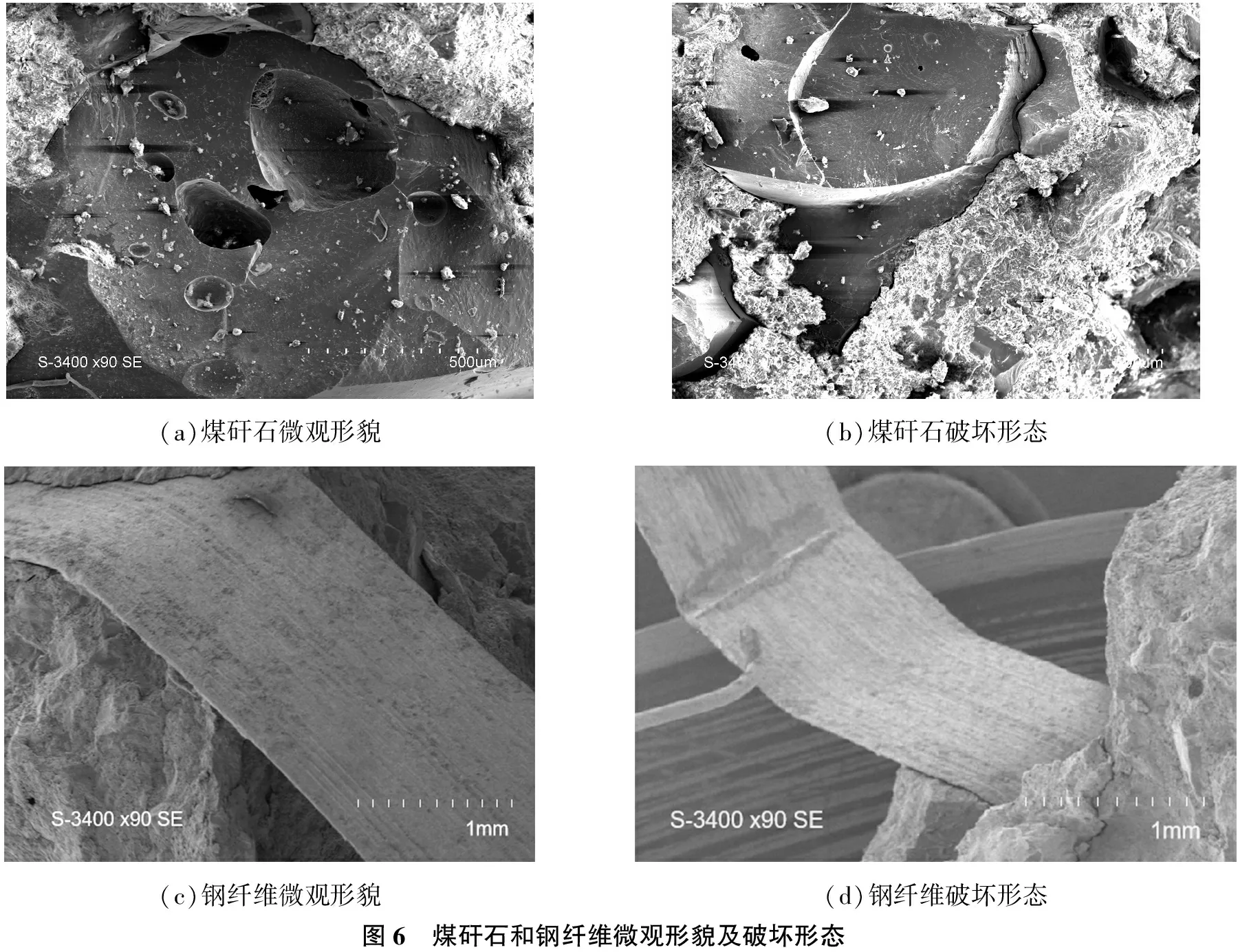

3 煤矸石和鋼纖維微觀形貌及增強機制

選取試驗中典型混凝土試塊作為樣品,經等離子濺射儀進行噴金處理后,置于日立牌S-3400N型掃描電子顯微鏡下分析各樣品的微觀結構,分析其對混凝土劈裂抗拉強度的作用機理。

圖6為煤矸石及鋼纖維的微觀形貌,分析材料本身的微觀結構,可以更好的了解不同材料對混凝土的增強機制。從圖6(a)可以看出煤矸石自身具有非常多的微孔洞,在承受外部荷載時,這些微孔洞開裂,相互連接形成貫通裂縫,宏觀上表現為煤矸石由于自身性能較差而出現斷裂使試件破壞,圖6(b)可以看到煤矸石表面有很多裂縫,且煤矸石和基體交接處存在開裂現象,基體也存在許多微裂縫。從圖6(c)可以看出,鋼纖維表面粗糙不平,且附著有很多水化產物,鋼纖維和基體粘結處出現裂縫,主要原因為:波浪型的鋼纖維接觸面積較大,在水化過程中需要更多的漿體包裹,導致鋼纖維表面附著許多水化產物,增加了混凝土的密實度,進行劈裂抗拉試驗時,需要消耗更多的能量才可以完全拉出或拔斷跨越裂縫的鋼纖維,如圖6(d)所示,宏觀上表現為鋼纖維煤矸石混凝土的劈裂抗拉強度提高。

(a)煤矸石微觀形貌(b)煤矸石破壞形態(c)鋼纖維微觀形貌(d)鋼纖維破壞形態圖6 煤矸石和鋼纖維微觀形貌及破壞形態

4 結論

通過對鋼纖維煤矸石混凝土劈裂抗拉強度進行宏微觀分析,得到如下結論。

(1)各因素對劈裂抗拉強度影響由大到小依次為煤矸石陶砂取代率>煤矸石陶粒取代率>鋼纖維摻量。

(2)劈裂抗拉強度最高時的組合為煤矸石陶粒取代率30%、煤矸石陶砂取代率20%、鋼纖維摻量0.4%。

(3)根據回歸模型對一定范圍內(煤矸石陶粒取代率20%~40%、煤矸石陶砂取代率10%~30%、鋼纖維摻量0.4%~1.2%)的劈裂抗拉強度進行預測。

(4)煤矸石的內養護作用可以增強混凝土的性能,鋼纖維可以顯著增強煤矸石混凝土的劈裂抗拉性能。