水泥粉磨優(yōu)化控制系統(tǒng)的設(shè)計和實現(xiàn)

薛美盛 饒偉浩 謝忻南 秦宇海

摘 要 采用廣義預(yù)測控制算法克服大滯后問題,引入前饋解決強干擾問題,設(shè)計并實現(xiàn)了一套水泥粉磨優(yōu)化控制系統(tǒng)。該系統(tǒng)已經(jīng)在某水泥廠長期投運,有效改善了水泥粉磨控制品質(zhì)。

關(guān)鍵詞 優(yōu)化控制系統(tǒng) 水泥粉磨 廣義預(yù)測控制 前饋控制 球磨機

中圖分類號 TP273? ?文獻(xiàn)標(biāo)識碼 B? ?文章編號 1000-3932(2023)04-0434-05

水泥是一種重要的工程建筑材料。2004年,我國水泥生產(chǎn)總量為9.7億噸,至2019年,其生產(chǎn)總量已上升至20.0億噸,我國水泥產(chǎn)量遙遙領(lǐng)先[1]。但水泥行業(yè)作為資源消耗大、能源消耗高的傳統(tǒng)行業(yè),在“碳達(dá)峰、碳中和”的背景下,如何適應(yīng)“雙碳”工作大局,走出一條健康發(fā)展的道路,仍面臨著諸多挑戰(zhàn)[2]。

目前,使用最廣泛的3種水泥粉磨系統(tǒng)包括球磨機和輥壓機組成的聯(lián)合粉磨系統(tǒng)、球磨機和立磨組成的粉磨系統(tǒng)以及立磨終粉磨系統(tǒng)[3]。由于水泥粉磨過程具有大滯后和強干擾的特性,手動控制效果不理想。而現(xiàn)有的水泥生產(chǎn)線中,粉磨過程的自動控制率不高,少量使用自動控制系統(tǒng)的也只是關(guān)注于其中某一具體環(huán)節(jié),而其控制算法大多仍使用的是常規(guī)PID控制,控制效果難以滿足生產(chǎn)要求[4]。另外,水泥磨的耗電量占水泥生產(chǎn)總耗電量的40%左右,因此提高水泥粉磨效率、降低電耗也是急需解決的重點與難點問題。

國外學(xué)者大多采用模糊控制策略來實現(xiàn)對水泥粉磨系統(tǒng)的控制,文獻(xiàn)[5,6]基于模糊邏輯,各自完成了一套水泥粉磨自動控制系統(tǒng)。然而,模糊控制器的復(fù)用性差,控制精度不高,動態(tài)品質(zhì)也較差。趙長春等以RBF預(yù)測模型為基礎(chǔ),利用PSO算法實現(xiàn)了水泥磨機負(fù)荷的預(yù)測控制[7]。陳英豪使用卷積神經(jīng)網(wǎng)絡(luò),建立了適用于現(xiàn)場工況的水泥磨電耗預(yù)測模型,并設(shè)計了基于粒子群算法的水泥磨負(fù)荷運行指標(biāo)決策優(yōu)化模型[8]。

為實現(xiàn)水泥粉磨的優(yōu)化控制,筆者在四川某水泥廠構(gòu)建硬件平臺,與現(xiàn)場DCS連接,基于廣義預(yù)測控制算法,設(shè)計并實現(xiàn)水泥粉磨優(yōu)化控制系統(tǒng),該系統(tǒng)由球磨機和立磨組成,其中球磨機負(fù)責(zé)細(xì)粉磨,立磨負(fù)責(zé)粗粉磨。

1 水泥粉磨工藝

1.1 水泥粉磨工藝流程

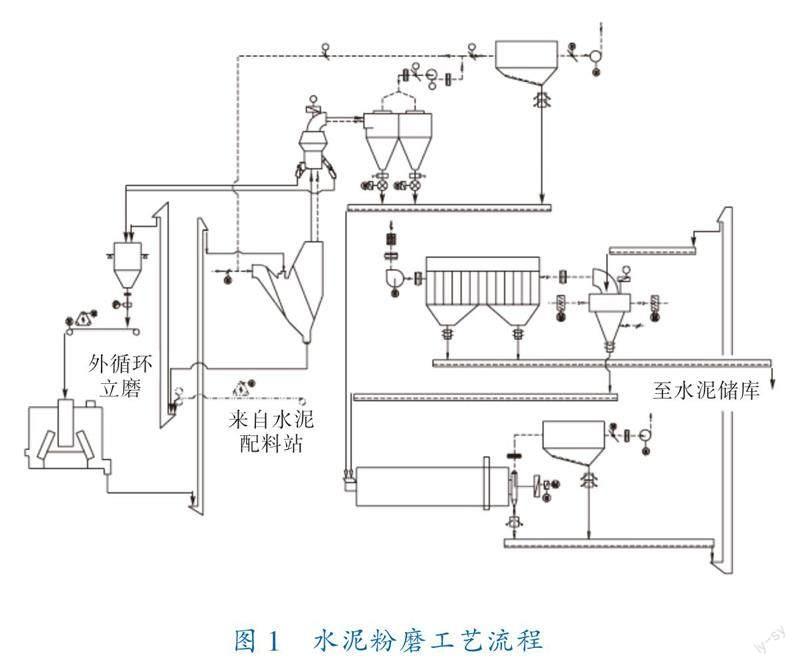

新型干法水泥生產(chǎn)工藝包括破碎預(yù)均化、生料制備、預(yù)熱分解、水泥熟料燒成、水泥粉磨及儲運等工序[9]。水泥粉磨是水泥生產(chǎn)的最后一道工序。按水泥品種,將煅燒過后生成的熟料與石膏、礦渣、粉煤灰、石灰石等原料先輸送到以立磨為核心的粗粉磨系統(tǒng),物料經(jīng)過初步研磨后進(jìn)入選粉機,顆粒大小合適的物料再次進(jìn)入球磨機中進(jìn)行細(xì)粉磨。粉碎后的物料顆粒再次進(jìn)行選粉,合格的物料經(jīng)收塵器收塵后直接入庫,其余物料進(jìn)入球磨機再次進(jìn)行研磨。水泥粉磨工藝流程如圖1所示。

1.2 水泥粉磨控制難點

水泥粉磨過程中,從喂料到物料進(jìn)入立磨與球磨機的傳輸時間長,純滯后較大。如果通過手動控制或者常規(guī)PID控制,常常因不能及時改變喂料量而導(dǎo)致偏差較大,使立磨研磨效率降低。另外,粗粉磨系統(tǒng)出料量的變化會影響細(xì)粉磨系統(tǒng)的穩(wěn)定運行,為此筆者采用立磨出磨提升機電流作為細(xì)粉磨系統(tǒng)的前饋量,解決出料量帶來的干擾。同時,水泥粉磨還經(jīng)常出現(xiàn)飽磨問題,對水泥生產(chǎn)、設(shè)備運行也會造成影響。

2 水泥粉磨控制策略設(shè)計

2.1 粗粉磨系統(tǒng)控制策略

粗粉磨系統(tǒng)作為水泥粉磨的預(yù)研磨階段,是整個系統(tǒng)的核心之一。將預(yù)研磨后的物料按顆粒大小分為3份,一份直接入庫,另一份進(jìn)入細(xì)粉磨系統(tǒng),最后一份重新進(jìn)入立磨進(jìn)行研磨。這種方式效率高,耗電量低,產(chǎn)品質(zhì)量好。因此,維持立磨研磨穩(wěn)定,有利于細(xì)粉磨階段球磨機的穩(wěn)定運行。筆者選擇喂料量作為控制量,立磨磨機電流作為被控量。

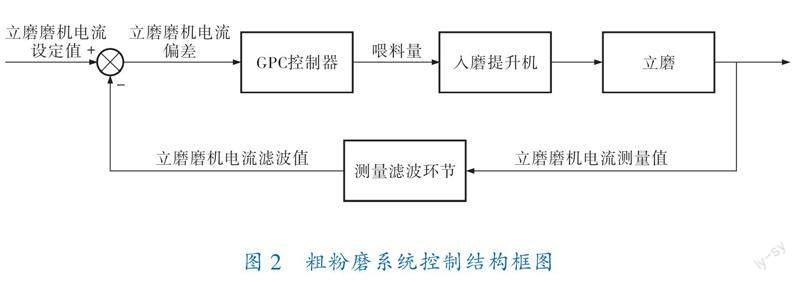

由于從喂料量到立磨磨機電流的模型存在大滯后,常規(guī)PID算法的控制效果不理想,筆者選擇使用廣義預(yù)測控制算法實現(xiàn)對立磨磨機電流的有效控制。粗粉磨系統(tǒng)控制結(jié)構(gòu)框圖如圖2所示。

通過分析采集到的相關(guān)數(shù)據(jù),構(gòu)建廣義預(yù)測控制器。整定參數(shù)后,廣義預(yù)測控制器選取控制周期為10 s,預(yù)測步長80步,控制步長20步,柔化因子為0.995,控制量權(quán)重因子為80。

2.2 細(xì)粉磨系統(tǒng)控制策略

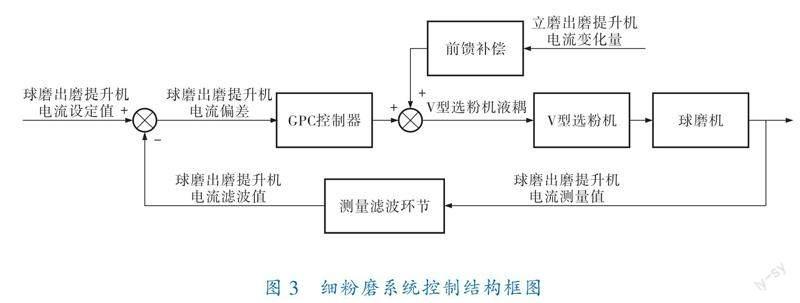

細(xì)粉磨系統(tǒng)的核心是球磨機。目前主要以球磨機的負(fù)荷來判斷球磨機的運行狀態(tài),但是負(fù)荷并不能直接被測量,只能通過其他的測量數(shù)據(jù)來估測球磨機的負(fù)荷狀態(tài)。因球磨機電流變化量較小,無法準(zhǔn)確通過其來表征球磨機負(fù)荷,分析歷史數(shù)據(jù)并與現(xiàn)場操作員和工程師討論后,筆者決定采用球磨出磨提升機電流作為被控量來反映其負(fù)荷。當(dāng)水泥球磨機內(nèi)物料較多時,負(fù)荷較大,無法實現(xiàn)有效研磨,生產(chǎn)的水泥成品質(zhì)量難以得到保證;當(dāng)水泥球磨機內(nèi)物料較少時,負(fù)荷較小,會出現(xiàn)過研磨,水泥成品質(zhì)量同樣變差。此時應(yīng)改變進(jìn)入球磨機的物料量,但如果直接調(diào)整水泥粉磨系統(tǒng)的喂料量,會影響粗粉磨系統(tǒng)的正常運行,造成資源的浪費與設(shè)備的不穩(wěn)定,導(dǎo)致系統(tǒng)波動。現(xiàn)場操作員通常通過改變V型選粉機液耦,改變轉(zhuǎn)速,調(diào)節(jié)進(jìn)入球磨機的熟料量,來控制球磨出磨提升機電流,從而穩(wěn)定磨機負(fù)荷。因此,筆者選擇V型選粉機液耦作為控制量。

立磨出磨提升機作為物料進(jìn)入選粉機的前一個設(shè)備,其電流表征了進(jìn)入細(xì)粉磨系統(tǒng)的物料量。通常情況下,立磨處于穩(wěn)定狀態(tài),立磨出磨提升機電流并不會產(chǎn)生劇烈波動;工況變化后,當(dāng)立磨出磨提升機電流改變時,通過將其作為前饋量,可以實現(xiàn)快速響應(yīng),保持球磨機的穩(wěn)定運行。細(xì)粉磨系統(tǒng)控制結(jié)構(gòu)框圖如圖3所示。

經(jīng)過整定,選取控制周期為5 s,預(yù)測步長80步,控制步長20步,柔化因子取0.981,控制量權(quán)重因子取200。前饋補償采用靜態(tài)補償。

2.3 飽磨處理策略

飽磨是粉磨過程中一種常見的異常工況。飽磨由短時間磨內(nèi)存料量過多所致,可能的原因有:喂料量過多、物料粒度變大或易磨性變差。飽磨運行時,水泥磨的研磨能力變差,導(dǎo)致相關(guān)參數(shù)發(fā)生變化,可以由此判斷飽磨狀態(tài)。而物料的易磨性無法預(yù)知,只能通過改變進(jìn)入磨機的物料量來控制磨機電流,穩(wěn)定磨機負(fù)荷。飽磨時,物料會在磨內(nèi)大量堆積,導(dǎo)致工況急轉(zhuǎn)直下,如果不能及時有效地減少物料量,可能會發(fā)生停機甚至設(shè)備損壞等事故。因此,避免飽磨與飽磨處理非常重要。

通過分析數(shù)據(jù)以及與現(xiàn)場工程師交流,以磨音、球磨出磨提升機電流、球磨進(jìn)出口壓差為參數(shù)建立飽磨判據(jù)。球磨機發(fā)生飽磨時,需要大量減少喂料量來使球磨機擺脫飽磨狀態(tài),待恢復(fù)正常后,再進(jìn)行粗粉磨系統(tǒng)與細(xì)粉磨系統(tǒng)的控制。飽磨處理策略結(jié)構(gòu)框圖如圖4所示。

磨音低于45 dB時,認(rèn)為磨音指標(biāo)超標(biāo);球磨出磨提升機電流大于飽磨閾值時,認(rèn)為電流指標(biāo)超標(biāo);球磨機出口負(fù)壓小于-1 150 Pa時,認(rèn)為負(fù)壓指標(biāo)超標(biāo)。當(dāng)磨音指標(biāo)超標(biāo),且電流與負(fù)壓其中任一指標(biāo)超標(biāo)時,可以認(rèn)為水泥粉磨系統(tǒng)處于飽磨狀態(tài)。此時,需將喂料量降低至預(yù)設(shè)值,具體數(shù)值根據(jù)現(xiàn)場工況由操作員決定。

經(jīng)過一段時間低負(fù)荷運行后,水泥磨會回歸正常運行狀態(tài)。為避免在飽磨判據(jù)指標(biāo)臨界點附近頻繁切換策略,筆者設(shè)立了死區(qū)。待磨音指標(biāo)正常后,在球磨出磨提升機電流小于電流死區(qū)閾值且球磨出口負(fù)壓大于-1 100 Pa時,可視為磨機從飽磨工況恢復(fù)正常,即死區(qū)范圍分別為死區(qū)閾值至飽磨閾值以及-1 150~-1 100 Pa。擺脫飽磨工況后,粗粉磨系統(tǒng)與細(xì)粉磨系統(tǒng)按各自控制策略運行。

3 優(yōu)化控制系統(tǒng)結(jié)構(gòu)設(shè)計

3.1 水泥粉磨優(yōu)化控制系統(tǒng)結(jié)構(gòu)

水泥粉磨集散控制系統(tǒng)主要分為上位機和下位機兩部分。其中上位機由兩臺搭載Microsoft Windows Server 2008的工控機組成,每臺工控機都采用HOLLiAS MACS V6.5.2作為組態(tài)軟件。下位機由HOLLiAS MACS-K系列PLC組成。上、下位機之間通過PROFIBUS總線進(jìn)行通信,連接現(xiàn)場控制系統(tǒng)。筆者在現(xiàn)場添加了一臺DELL PowerEdge R220服務(wù)器,服務(wù)器上布署了水泥粉磨優(yōu)化控制系統(tǒng)。現(xiàn)場操作員和工程師分別使用兩臺工控機負(fù)責(zé)監(jiān)控水泥粉磨系統(tǒng)和對水泥粉磨系統(tǒng)進(jìn)行應(yīng)急操作,優(yōu)化控制系統(tǒng)操作站負(fù)責(zé)粗粉磨系統(tǒng)與細(xì)粉磨系統(tǒng)的控制。

優(yōu)化控制系統(tǒng)與現(xiàn)場DCS通過局域網(wǎng)連接,基于OPC DA協(xié)議實現(xiàn)通信。服務(wù)器配置完成后,按現(xiàn)場工程師提供的數(shù)據(jù)點表進(jìn)行通信測試,成功后水泥粉磨優(yōu)化控制系統(tǒng)即可對DCS執(zhí)行相應(yīng)讀寫操作。具體硬件結(jié)構(gòu)如圖5所示。

3.2 用戶界面

筆者設(shè)計了水泥粉磨優(yōu)化控制系統(tǒng)的用戶圖形界面,可以讓現(xiàn)場操作員快捷地獲取實時數(shù)據(jù)、發(fā)送操作指令、設(shè)置控制參數(shù)。用戶圖形界面(圖6)由連接管理面板、實時數(shù)據(jù)監(jiān)控面板、粗粉磨系統(tǒng)控制面板、細(xì)粉磨系統(tǒng)控制面板、參數(shù)設(shè)置面板和報警畫面面板6部分組成。

4 優(yōu)化控制系統(tǒng)投運效果

筆者設(shè)計的水泥粉磨優(yōu)化控制系統(tǒng)成功投運于四川某水泥廠,其中重要工藝參數(shù)的投運效果對比如圖7、8所示。可以看出,水泥粉磨優(yōu)化控制系統(tǒng)的投運使得水泥粉磨環(huán)節(jié)的關(guān)鍵性參數(shù)都得到了較大改善,工況得到了穩(wěn)定,控制效果大幅上升。

5 結(jié)束語

針對目前水泥粉磨過程自動化程度低、工況不穩(wěn)定、耗電量高等問題,筆者在四川某水泥廠原DCS的基礎(chǔ)上,設(shè)計開發(fā)并投運了一套水泥粉磨優(yōu)化控制系統(tǒng),長時間投運結(jié)果表明,該系統(tǒng)可以保證系統(tǒng)工況穩(wěn)定,規(guī)范現(xiàn)場人員操作,減少其工作量,延長設(shè)備使用壽命,提高水泥粉磨生產(chǎn)效率。

參 考 文 獻(xiàn)

[1] 孫健,王旭方,殷祥男,等.水泥產(chǎn)業(yè)的未來趨勢及發(fā)展特點[J].中國水泥,2021(9):66-69.

[2] 謝國俊.多措并舉全力做好水泥行業(yè)節(jié)能降碳工作[J].中國水泥,2022(4):49-52.

[3] 趙艷.幾種典型水泥粉磨系統(tǒng)的比較[J].水泥工程,2010(3):24-27.

[4] 薛美盛,左佳斌,路元森,等.水泥生料粉磨先進(jìn)控制與優(yōu)化系統(tǒng)的設(shè)計與實現(xiàn)[J].化工自動化及儀表,2022,49(3):268-273.

[5] COSTEA C R,SILAGHI H M,ZMARANDA D,et al.Control System Architecture for a Cement Mill Based on Fuzzy Logic[J].International Journal of Computers,Communications and Control,2015,10(2):165-173.

[6]? ?RETNAM S,PRATHEESH H,ASWIN R B.Develop-ment of Fuzzy Logic Controller for Cement Mill[J].International Journal of Engineering and Technical Research,2016,5(7):17-20.

[7] 趙長春,趙亮,王博.基于改進(jìn)粒子群算法的RBF神經(jīng)網(wǎng)絡(luò)磨機負(fù)荷預(yù)測研究[J].計算機測量與控制,2020,28(6):19-22;27.

[8] 陳英豪.水泥磨負(fù)荷控制策略研究及軟件設(shè)計[D].秦皇島:燕山大學(xué),2019.

[9] 李建梅,李國棟,蔡超.中國水泥工業(yè)發(fā)展現(xiàn)狀及未來趨勢[J].廣州化工,2013,41(17):18-19;50.

(收稿日期:2022-12-05,修回日期:2023-06-02)

Design and Realization of the Optimal Control System for Cement Grinding

XUE Mei-sheng RAO Wei-h(huán)ao XIE Xin-nan QIN Yu-h(huán)ai

(1. Dept. of Automation of School of Information Science and Technology, University of Science and Technology of China;

2. Jiangsu Panvieo Energy Saving Technology Co., Ltd.)

Abstract? ?Through employing the generalized predictive control algorithm to overcome large lag troubles and adopting the feed-forward control to solve strong disturbance, an optimal control system for the cement grinding was designed and implemented. Its long-time operation in a cement plant effectively improves the control quality of the cement grinding.

Key words? ?optimal control system, cement grinding, generalized predictive control, feed-forward control, ball grinder