運用DMIAC方法提升產品滿足率

李嵐 沈偉 汪洲 任俊杰 張婷

摘 要:隨著汽車行業進入新的發展階段,從此前的大批量,小品種,到如今的小批量,多品種,用戶對于汽車產品的特別是新能源汽車產品的多元化,個性化需求不斷提升,汽車制造企業在激烈的產品競爭中迭代速度,產品研發速度的加快,越來越多的產品個性化配置導致產品代碼在銷售、采購、制造體系有效使用,面臨新的挑戰。采用DMAIC方法對于產品品種代碼使用率低的問題進行分析改進,降低產品代碼數量,共享產品代碼數據庫,提升資源匹配的效率,快速精準滿足市場需求。

關鍵詞:產品代碼 DMAIC方法 匹配分析

1 引言

隨著汽車工業的發展,從傳統燃油車時代向新能源時代的轉型,中國汽車產銷總量已經連續14年穩居全球第一,2022年,盡管受疫情散發頻發、芯片結構性短缺、動力電池原材料價格高位運行、局部地緣政治沖突等諸多不利因素沖擊,但在購置稅減半等一系列穩增長、促消費政策的有效拉動下,中國汽車市場在逆境下整體復蘇向好,實現正增長,展現出強大的發展韌性。2022年,我國汽車產銷分別完成2702.1萬輛和2686.4萬輛,同比分別增長3.4%和2.1%。(數據來源:中汽協、中商產業研究院整理)[1]

中國消費者對汽車品質要求的提高以及整體需求的多元化,中國汽車市場已經進入多元化、個性化的發展階段。汽車企業為保持其競爭優勢,適應客戶需求,不斷加快汽車更新換代的速度;產品品種數量隨著新技術,新材料,新工藝,新法規的適應性和迭代升級,也在不斷增加,隨之而來的是銷售計劃,生產計劃,物料計劃在應對不同品種的需求輸入,計劃排程,物料準備中出現滿足率降低,響應不及時,呆滯物料浪費等問題。

2 項目背景

DMAIC是六西格瑪管理中流程改善的重要工具。六西格瑪管理不僅是理念,同時也是一套業績突破的方法。它將理念變為行動,將目標變為現實。DMAIC是指定義Define、測量Measure、分析Analyze、改進Improve、控制Control五個階段構成的過程改進方法,一般用于對現有流程的改進,包括制造過程、服務過程以及工作過程等等。DFSS是Design for Six Sigma的縮寫,是指對新流程、新產品的設計方法。[2]

使用六西格格瑪管理的DMAIC方法論進行產品品種滿足率的分析,找出影響品種滿足率的要素和存在的問題,優化業務流程和提高企業的業務運行管理效率,進而提高經濟效益。

3 問題定義

對于任何一家公司來說,為市場和用戶提供滿足用戶需求的產品和服務,為用戶創造價值,并獲取相應的回報,是企業的生存之道。汽車產品作為大宗消費品亦是如此。隨著市場競爭的不斷加劇,產品迭代速度的不斷提升,同一車型的衍生品種不斷增加,車型品種代碼成為銷售需求計劃下達,采購物料備貨計劃,生產制造執行交付的重要信息依據。本文所探討的“產品滿足率”就是從銷售需求端的需求計劃,到制造執行實際交付的比例關系。產品滿足率越高,說明滿足市場用戶的需求越好,產品交付效率越好,產生的價值也就越高,反之,則說明系統對于銷售需求計劃的精準響應存在問題,需要改進。

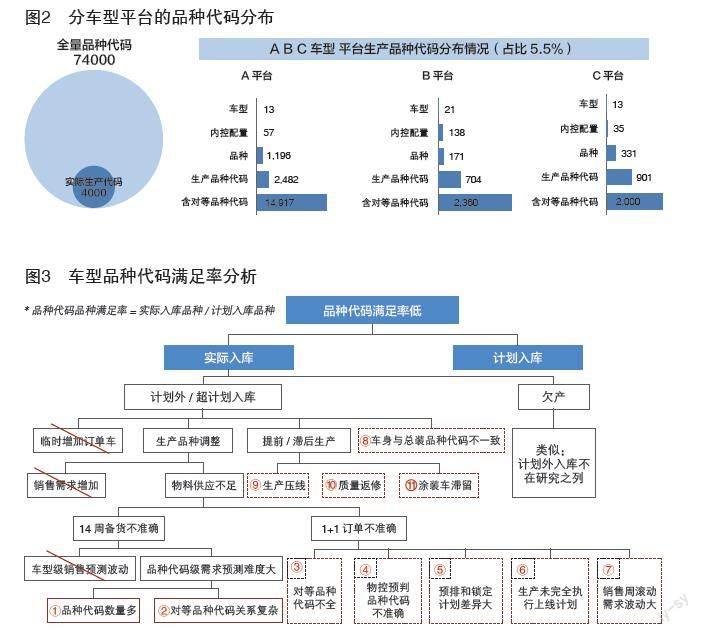

品種代碼包含產品的車型和配置信息,應用于銷售、采購、生產運行全業務鏈,用于物料組織生產和銷售各環節。某公司車型品種代碼74000多個,品種代碼總數量大,但生產實際使用產品種代碼占比低,一年內在產品種代碼僅4000多個,占比5.5%;同時,品種代碼對等關系復雜,精確備料及生產難度大:從銷售基準品種代碼到備料生產,經過多次轉化,數據易失真。從車型品種到品種代碼,數量級呈指數增長,管理難度大:以A平臺為例:品種代碼數量最多,13款車型對應1.5萬個品種代碼,見圖2、圖3。

應用定義樹工具發現導致生產品種代碼滿足率低的原因有:品種代碼數量多,品種代碼對等關系復雜,對等品種代碼不全,物料預測品種代碼不準確等11項問題,從問題改進方向上確定本階段問題解決對象為:品種代碼數量多,品種代碼對等關系。

4 測量

(1)品種代碼使用率分析:選取某平臺的A、B、C車型,從生產執行系統中導出近四年的車型品種代碼數量,以及實際生產計劃使用數量發現,實際使用的代碼數量不超過車型品種代碼總數量的28%;說明系統中存在約70%的車型代碼,在近四年的實際生產中沒有使用,對于整個銷售,采購及生產的數據信息系統,計劃發布執行系統都存在著改進空間。

根據車型品種代碼和四年內累計生產臺量分布統計區間分析發現,生產總量不足1000臺的產品品種代碼占比40.5%,生產總量大于10000臺的品種代碼占比16.8%,見圖5。

對于這生產總量小的106個產品品種代碼說明市場需求不大,需要進行優勝劣汰;而對于生產數量大于10000臺的品種代碼,則需要銷售,采購和制造系統重點關注,有利于形成規模效應,從而進一步降低成本,提高訂貨準確性,提高制造計劃執行準確性。

(2)品種代碼對等關系分析:公司的整車產品配置文件是汽車產品配置管理規則,適用于整車產品全生命周期配置的管理。這是描述和定義汽車產品的款型配置信息和配置組合的管理文件,隨著產品項目立項啟動生成,至產品生命周期結束時終止使用,貫穿于產品生命周期始終,包括產品配置定義、配置變更管理,主要用于指導產品的技術研究開發、工藝工裝開發、成本核算和控制、生產制造、質量管控等。

品種數量是一個品種代碼代表一種配置組合,品種代碼數量即配置組合數量;選裝配置的類型和數量是影響配置組合數量。如下計算舉例,見圖6、圖7。

從上述品種代碼的計算舉例說明:從減少品種數量:不同種類配置的選裝“捆綁成選裝包”,從而減少同一種類配置的選裝,進而降低品種代碼的數量。

5 分析及改進

(1)優化品種代碼數量: 通過分析年度累計生產及銷售的產品代碼使用率和銷量貢獻區間分析,形成低需求產品代碼的退出機制;防止出現在產品迭代過程中,產品品種配置“只進不出”的情況,占用產品代碼資源,見圖8。

(2)優化品種代碼對等關系:通過產品配置數據優化分析,發布產品代碼時,結合銷售推廣的產品選裝配置需求,“捆綁選裝包”降低配置數量。通過建立數據集成共享機制:將原先分散的手動數據發布產品代碼的方式,改為開發電子表格小程序工具,將保存在共享文件夾中各個獨立的車型產品代碼表,集成為統一標準的產品代碼匯總表,銷售計劃,采購計劃,生產計劃共同使用同一份產品代碼數據信息,實現產品代碼數據信息對等共享,確保產品代碼數據信息在市場需求,銷售計劃,產銷評審,生產排產各個環節的一致性,見圖9。

對等品種產品代碼數據庫支持銷售,采購,制造體系運行針對銷售需求配置的品種代碼,匹配對等品種產品代碼,根據物料滿足狀態,確定生產的品種代碼;從而提升產品滿足率,見圖10。

6 控制

通過DMAIC方法,發現了導致產品代碼數量多,使用率不高的問題,編制了《品種代碼全生命周期管理流程》文件,將產品品種代碼的生成、等級調整和退出的管理,形成工作機制,協同公司相關業務部門對產品品種代碼進行全生命周期管理。對于品種代碼的對等關系及使用區域信息準確性問題,辨識了導致產品品種代碼與產品配置形成關系,建立了《對等品種代碼的優化管理系統》,將產品代碼的發布、使用和共享統一到一個數據平臺,規范了跨部門、跨區域的產品代碼的數據維護標準和使用標準,為后續的持續改進打下堅實基礎。

7 項目收益

通過采用DMAIC方法,分析產品代碼使用率低的原因,統計產品代碼使用率低的產品和產量數據,找到關鍵問題,提出階段性改進方向,通過管理流程和業務優化,基于產品代碼形成機制,有效降低、減少產品代碼發布數量,取得了某個車型產品代碼發布數量減少70%的成果。通過建立產品代碼對等匹配共享數據庫,跨部門共享產品代碼數據,統一數據平臺資源,有效避免信息鴻溝,從銷售需求、物料計劃到生產制造計劃協同,提升了產品滿足率。

參考文獻:

[1]2023年全球及中國汽車行業市場現狀及發展前景研究報告2023-03-21 11:16:21 來源:中商情報網 https://www.163.com/dy/article/I0BN29DG051481OF.html.

[2]楊凱,巴希母.埃爾.哈伊克:六西格瑪設計:產品開發之道 上海交通大學初版社.