氣化爐激冷室開裂原因分析及預防措施研究

王 強

(山西潞安天脊機械設備制造有限公司,山西 長治 047500)

0 引言

我國是一個多煤少油的國家,隨著我國對清潔能源支持力度的不斷加大,煤氣化技術越來越受到重視,德士古氣化爐是應用在煤化工生產中的關鍵設備,其運行的穩定性和可靠性直接決定了煤化工生產的安全性和經濟性。德士古氣化爐的激冷室長期處在液、固、氣三種介質聯合作用下,因此工作環境極為惡劣。激冷室在長期運行時內壁容易出現裂紋,不但影響氣化爐的正常運行,而且也給煤化工生產過程帶來了極大的安全隱患[1]。

本文在對德士古氣化工藝流程進行分析的基礎上,從激冷室的工作環境入手,對可能導致激冷室內壁出現裂紋的情況進行了詳細的分析,確定了導致激冷室內壁開裂的主要原因并針對性的采取了預防措施。有效的解決了氣化爐激冷室內壁易開裂的問題,提升了煤化工生產過程的安全性和經濟性。

1 德士古氣化工藝及激冷室裂紋分析

1.1 德士古氣化工藝流程

在進行反應過程中,主要包括了水煤漿制備、氣化、灰水處理等三個部分[2]。在水煤漿制備時候,主要是以煤炭為原料,在其中加入能夠改變水煤漿流動特性的添加劑,使水和煤混合成水煤漿。水煤漿從制備池中溢出以后進入到空分設備中,和氧氣相混合并一起傳輸到氣化爐的燃燒室內進行氣化反應。通過對氣化工藝參數的調整,使充分氣化后形成的粗煤氣和熔渣一并進入到氣化爐的激冷室,在激冷室內進行水浴,降低粗煤氣和熔渣的溫度。煤渣在受冷后迅速的發生固化并進入到鎖斗的排渣系統中,粗煤氣則在冷卻后先進行除塵然后再進入到洗滌塔中進行下一步的洗滌工藝,實現水的循環利用。

通過對德士古氣化工藝流程的分析,可知在整個反應過程中,在氣化爐中需要經歷固體、液體、氣體的綜合反應過程,而且在反應過程中會伴隨著溫度的變化,因此在長期使用的過程中極易出現激冷室開裂問題。

1.2 激冷室裂紋

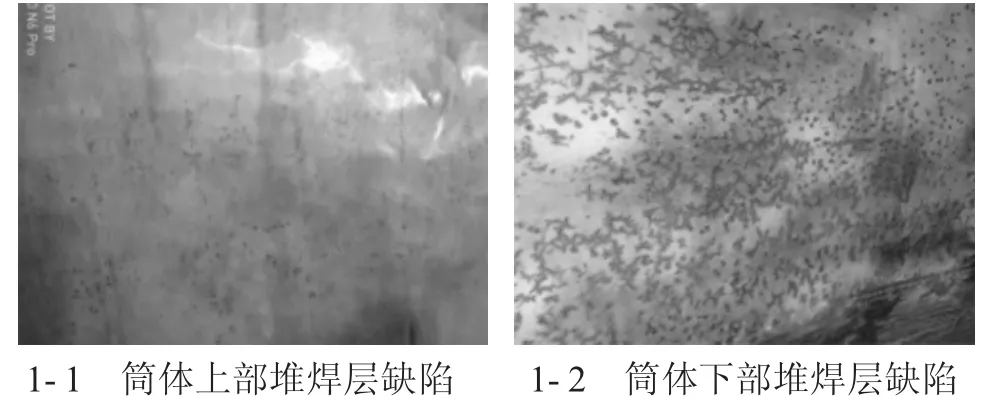

在對激冷室進行探傷檢測的過程中,發現激冷室內壁堆焊層處幾乎都分布有可記錄的缺陷,而且在筒體上部堆焊層處的缺陷密度小于在筒體下半部分和錐體位置的缺陷密度。缺陷分布最大的區域出現在錐體上部2 000 mm 位置還有錐口下側約400 mm 的位置。激冷室筒體上堆焊層表面缺陷,如圖1-1 所示。利用打磨設備對缺陷位置進行打磨,發現缺陷深度均在2 mm 左右,基本上是分布在堆焊層的面層處。激冷室筒體下部堆焊層表面則出現了密集型的類似雞爪狀的裂紋,裂紋之間先后交錯,通過打磨發現此處缺陷的深度均在5 mm 左右,已經從表面延伸到過渡層,其表面缺陷,如圖1-2 所示。

圖1 激冷室筒體堆焊層缺陷

2 開裂原因分析

2.1 工作環境分析

對裂紋區域進行取樣檢測,發現在腐蝕產物中的氯元素質量分數達到了0.5%,而且氧元素的含量和堆焊材料原始含量相比有了一定的增加,樣本中的Cr 元素質量分數只有最初的30%。因此初步懷疑是由于氯元素的作用使堆焊區域發生了腐蝕。進一步對激冷室空氣中的腐蝕元素進行分析,發現氯元素質量分數達到了60 mg/L,屬于典型的高腐蝕性作業環境。

2.2 腐蝕狀態分析

根據腐蝕試驗表明,在常溫下堆焊層對50 mg/L以下的氯元素濃度反應并不敏感,但在反應過程中激冷室的最高溫度可達到270 ℃,此時氯元素對不銹鋼堆焊層的腐蝕將隨著溫度的升高迅速增加。通過對附屬區域取樣檢測,由于氧元素的含量有了增加,因此可以判斷在堆焊區域發生了輕微的均勻腐蝕[3]。

2.3 點腐蝕狀態分析

通過對裂紋區的分析,存在著很多連續和孤立的單點腐蝕,根據檢測,在激冷室內部由pH 為5 左右的酸性液體,而且在激冷室內有充足的氧氣供應,滿足不銹鋼發生點腐蝕所需的條件。由于對腐蝕區域進行取樣檢測時發現其中的Cr 元素質量分數只有最初的30%,因此表明發生點腐蝕后降低了鈍化膜的修復能力,將“Cr”原子排擠掉,阻止形成致密的保護膜。而且在堆焊層位置本身的化學成分也存在著一定的差異性,一定程度上為點腐蝕的發生提高了基礎。

2.4 應力腐蝕分析

應力腐蝕開裂是一種力學-環境綜合作用下的開裂過程,由于激冷室工作時內部處于富氧狀態,在氣化時氣體中含有大量的氯元素[4],隨著氣體的流動擴散到激冷室的內壁,當在內壁上溶解的氧和氯元素的乘積大于10~11 時就為應力腐蝕開裂提供了基本的外部環境條件。

堆焊層在進行焊接時雖然采用了多種措施減少在焊接過程中的殘余應力,但實際上并不能完全消除堆疊的殘余應力,根據研究,在沿著焊接方向上的殘余應力最大,沿著焊接軸向方向上的殘余應力次之,而沿著焊接厚度方向上的殘余應力最小。在對裂紋區域進行金相檢測時發現裂紋主要是嚴重堆焊焊接方向的,因此可以表明焊接區在長期外界環境和內部焊接應力的作用下,發生了顯著的應力腐蝕開裂情況。

2.5 晶間腐蝕

為了提高Cr-Mo 鋼的耐高溫性和抗腐蝕性,因此氣化爐在設計時整體采用了SA387Gr11CL2 材料[5],而激冷室則采用了E316L 堆焊[6],提高不銹鋼的抗腐蝕性,在焊接過程中的過渡層采用了埋弧焊拉保證熔深,在面層采用了電渣焊,使焊道在搭接處過渡平滑,外觀平整性更好。

現場對堆焊層裂紋區域的金相進行分析,發現雖然局部出現了晶粒略大的情況,但并沒有出現貫通,評估時焊接設備在焊接時存在局部高溫導致的。因此綜合分析,在焊接裂紋區域并沒有發生晶間腐蝕情況。

3 預防及改善措施

針對激冷室開裂的原因,為了從源頭上進行管控提升氣化爐激冷室的應用穩定性和可靠性,針對性的提出了3 個預防和改進措施。

1)冷卻水凈化。德士古水煤漿氣化爐內的冷卻水主要是來自于煤氣洗滌塔中,因此水內含有較多的酸性物質,特別是一些氯化物,增加了腐蝕開裂的風險。因此在煤氣洗滌塔的后側增加了1 個二次洗滌裝置,對水源進行凈化,除去水質中的酸性物質和氯化物,建設氯化物對不銹鋼的應力腐蝕。

2)定期維護。嚴格按照壓力容器技術檢測要求,定期對氣化爐激冷室進行監測,特別是容易發生應力腐蝕開裂的地方,如果發現裂紋后應及時進行修復,避免裂紋的進一步擴散。

3)溫度監測預警。嚴密監視氣化爐的運行溫度,避免系統超負荷運行,使燃燒室壁面溫度保持在正常反應溫度內,防止溫度過高增加堆焊層的應力,加速應力腐蝕開裂。

該措施目前已經嚴格執行2 a,根據對氣化爐激冷室裂紋情況的監測,在這兩年中激冷室開裂問題導致的異常停機數量由優化前的3.7 次/a 降低到了目前的0.5 次/a,開裂異常數量降低了86.5%,極大的提升了煤化工生產中氣化爐的應用穩定性和可靠性。

4 結論

針對氣化爐激冷室產生裂紋的原因進行了分析,針對性的采取了預防和控制措施,根據實際應用表明:

1)激冷室堆焊層殘余應力在其他附加敏感環境下,早期的點狀腐蝕逐步擴展,最后在交變應力的作用下產生應力腐蝕開裂,使導致激冷室裂紋產生的主要因素;

2)通過冷卻水凈化、嚴格執行定期維護、實施溫度監測預警,能有效預防激冷室的裂紋產生。可將激冷室異常開裂數量降低86.5%。