小功率電梯曳引機試驗系統設計

李懷珍

(1.上海電科電機科技有限公司 上海 200063)

(2.上海電機系統節能工程技術研究中心有限公司 上海 200063)

1 問題的引出

原實驗室有2 套采用“變頻電源-變頻調速電機-變速箱”結構的測功機臺架,試驗能力主要集中在功率段4 ~22 kW、扭矩500 ~2 000 N.m 范圍內的外轉子永磁同步無齒輪曳引機。隨著公司新產品的開發,尤其是鋼帶曳引機等小功率曳引機的投入測試,原測功機臺架試驗能力矛盾凸顯,主要表現有:

1)原臺架采用了變速箱結構和固定式1 000 N.m、2 000 N.m 轉矩轉速傳感器,致使試驗過程中負載調整率較大,在進行小功率曳引機試驗時轉矩波動達10 ~20 N.m,嚴重影響采集測量數據的穩定性,致使進一步性能分析存在較大的偏差。

2)通過與型檢機構試驗對比分析,臺架基于轉速差的對拖測試法試驗,在原理上采用連續工作制等效負載的方法試驗[1],在試驗方法上與主機實際工作制有較大差異,數據對比也有一定出入。

3)原臺架主要用于較大功率的主機試驗,中心高偏高,在進行鋼帶曳引機試驗時需要墊高很多,不僅安裝不便,試驗過程中也存在較大的安全隱患。

基于以上問題,實驗室針對小功率曳引機的試驗臺架設計提出了改進意見:

1)采用加載電機直驅方式減小負載調整率,針對不同扭矩的曳引機試驗可靈活選擇轉矩轉速傳感器測量。

2)能夠模擬曳引機實際工況,且在數據存在異議時方便對等效負載方式和直接負載方式試驗數據進行比對。

2 測試需求及設計分析

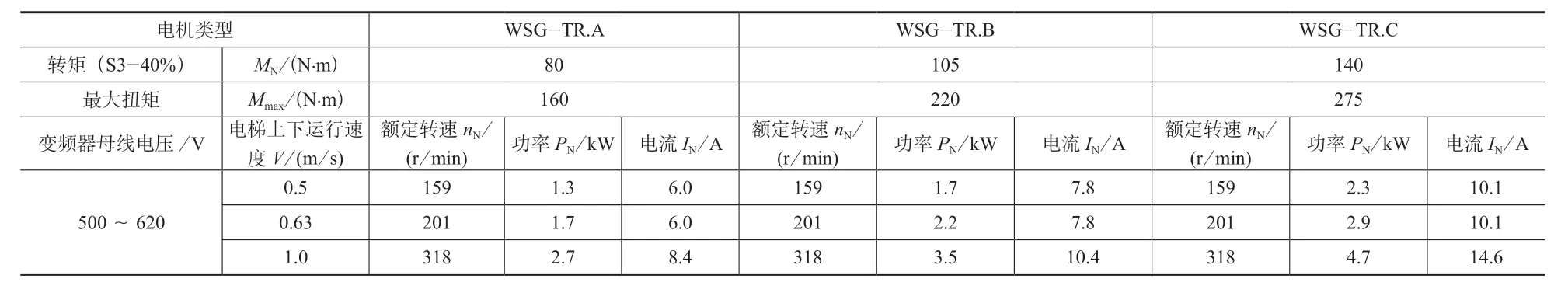

根據測試規劃,本電梯曳引機試驗系統主要用于0.75~5.5 kW功率范圍內的小功率鋼帶曳引機的空載、負載、溫升和反向電動勢試驗,試驗曳引機主要技術參數見表1。

表1 試驗曳引機主要技術參數

傳統實驗室內進行曳引機測試方法主要是采用磁粉制動器方案的能耗法和電功率閉環的對拖測試法。采用磁粉制動器適合低速加載試驗,加載能量以發熱的形式消耗,能夠比較容易地模擬曳引機的工況[2];對拖測試法能夠進行高、低速的電機試驗,加載能量通過電功率閉環的方式回收再利用,適用于連續工作制的電機試驗,在大功率電機試驗時節能效果明顯,應用非常普遍,然而模擬曳引機工況則比較難以實現[3]。

基于測試需求,本試驗系統既希望保留傳統的對拖測試法的優點,如反拖試驗方便,又希望能夠較為真實地模擬曳引機的工況,因而在系統設計中進行了特殊的設計以兼容2 種試驗方式,以下對本試驗系統做詳細介紹。

3 總體結構及原理

3.1 系統架構

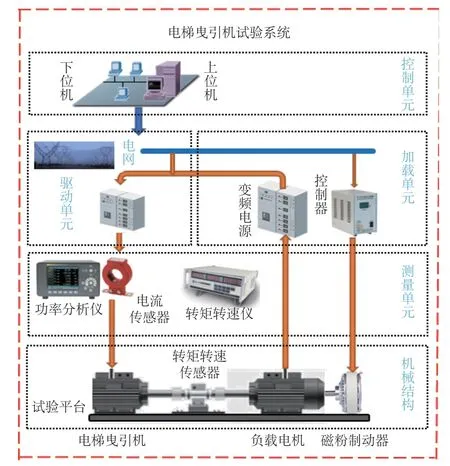

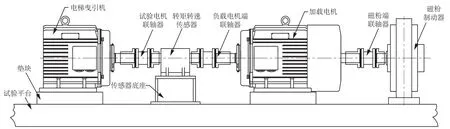

電梯曳引機試驗系統集控制單元、驅動單元、加載單元、測量單元和機械結構于一體,系統架構如圖1 所示。

圖1 系統架構

控制單元用于系統輸出、保護等工況的控制;驅動單元用于驅動試驗曳引機按照預設工況運行;加載單元用于對試驗曳引機進行加載或反拖;測量單元用于試驗過程中的電參數和非電參數的測量。

3.2 電氣組成

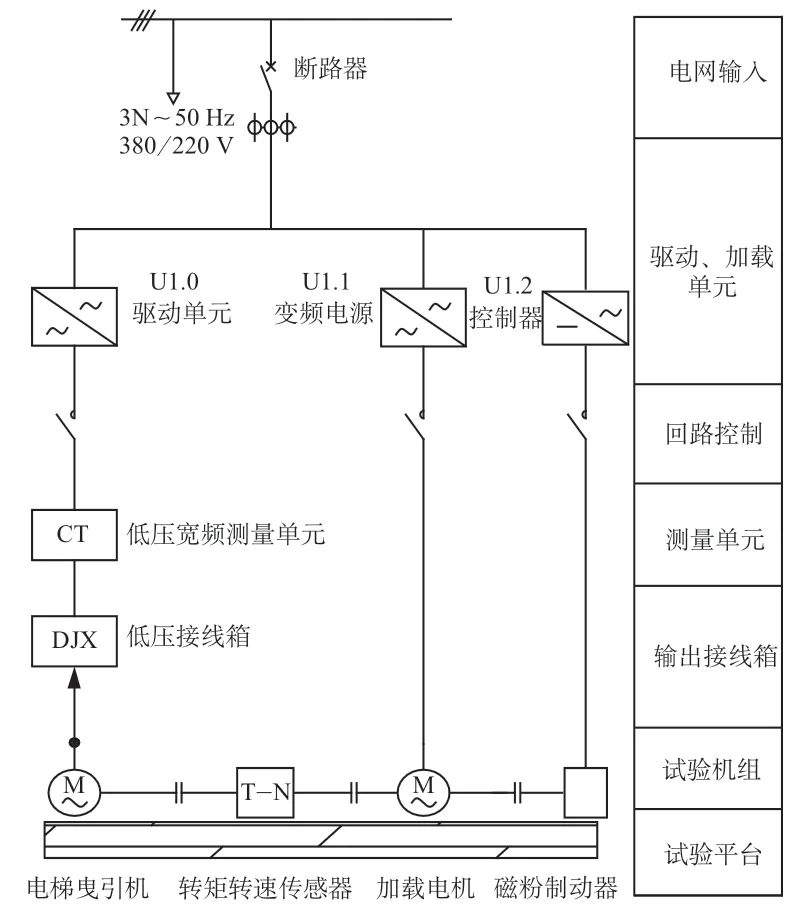

基于試驗需求,設計電梯曳引機試驗系統電氣原理圖如圖2 所示,包括斷路器、驅動單元U1.0、變頻電源U1.1、控制器U1.2、低壓寬頻測量單元CT、接線箱等部分。

圖2 電氣原理圖

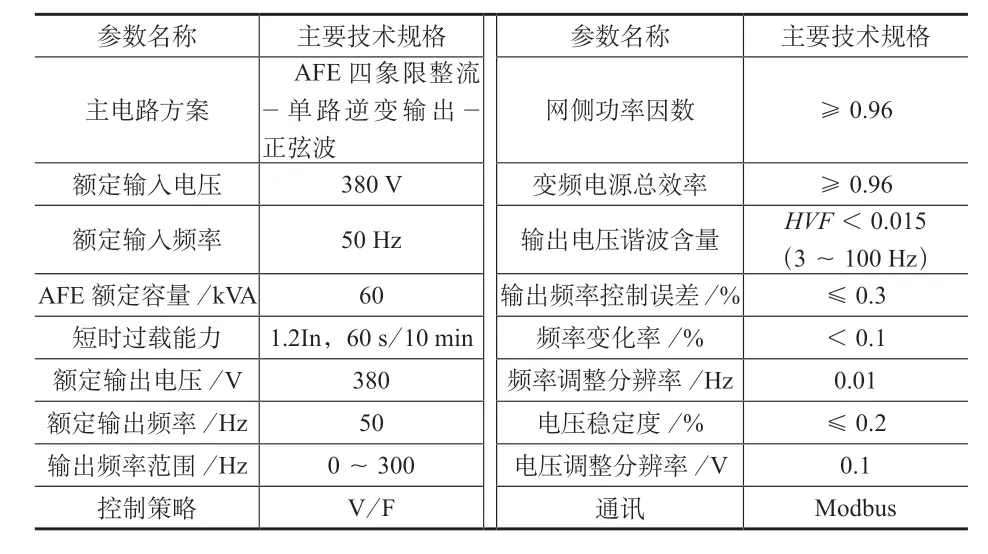

3.3 機械結構

電梯曳引機試驗系統機械結構部分由試驗電梯曳引機、轉矩轉速傳感器、加載電機、磁粉制動器等部分組成,機械結構安裝示意圖如圖3 所示,試驗曳引機、轉矩轉速傳感器、加載電機和磁粉制動器通過聯軸器同軸連接,并通過機械工裝固定安裝在試驗平臺上。設計上采用轉矩轉速傳感器和傳感器底座分立式的方式,方便不同量程傳感器的更換;采用加載電機直驅方式進行加載,從而避免應用變速箱導致的負載調整率過大和數據穩定性差的問題。

圖3 機械結構安裝示意圖

4 系統硬件組成及選型

4.1 驅動單元

本試驗系統主要用于小功率永磁同步無齒輪鋼帶曳引機試驗,曳引機常用編碼器規格有海德漢ERN1387、ECN1313。市場常用電梯變頻器的編碼器的接入均比較單一,如默納克NICE3000 系列變頻器支持ERN1387,不支持ECN1313[4],富士FRENIC-LIFT 系列變頻器支持ECN1313,而不支持ERN1387[5],試驗時需要反復替換驅動變頻器或更換曳引機編碼器。

通過檢索和調研,臺達VFD-ED 變頻器支持多種主流編碼器型式[6],如ABZ、ABZ+UVW、SIN/COS、SIN/COS+Endat2.1,其通過1 塊EMED-PGHSD-1 回授卡即可實現曳引主機常用編碼器ERN1387、ECN1313 的兼容。

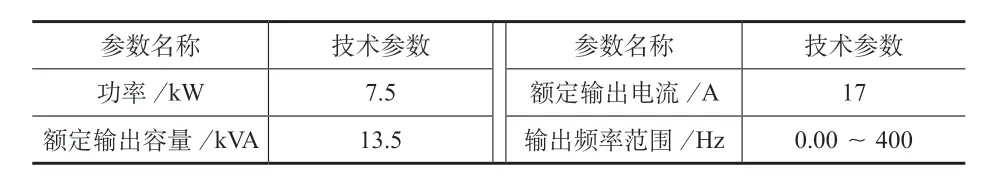

基于此,本試驗系統設計中驅動單元采用臺達VFD-ED 電梯變頻器,其主要技術參數見表2。

表2 變頻器主要技術參數

4.2 加載單元

●4.2.1 磁粉制動器

本試驗系統采用FZ400Y 型磁粉制動器,其參數如下:額定轉矩為400 N.m,滑差功率為5 kW,激勵電壓為24 V,激勵電流為0 ~2.5 A,許用轉速為1 000 r/min。

控制器采用SC-1D(3A),電壓輸出0 ~36 V,電流輸出0 ~3 A。

●4.2.2 加載電機

本試驗系統加載電機采用特殊設計的雙軸伸變頻調速電機YVF225M-8,電機額定功率為22 kW,額定轉速為740 r/min,最高轉速為1 500 r/min,額定扭矩為284 N.m,恒轉矩頻率范圍為3 ~50 Hz,恒功率范圍為50~100 Hz,能夠滿足試驗曳引機直驅加載的試驗需求。

●4.2.3 變頻電源

本試驗系統變頻電源采用380 V 系列電機試驗靜止變頻電源,主要技術參數見表3。

表3 變頻電源主要技術參數

4.3 測量單元

●4.3.1 機械參數測量

電機輸出機械功率參數的測量采用JN338-A 轉矩轉速傳感器,基本精度為0.1 級,配置100 N.m、200 N.m 和500 N.m 3 個量程傳感器,滿足小扭矩測量的需求。

●4.3.2 電參數測量

功率分析儀用來檢測被試電機的電壓、電流、頻率、功率因數等電參數。系統設計選用FLUKE NORMA 4 000 功率分析儀,基本精度為0.1 級,電壓測量范圍為0.3 ~1 000 V,電流測量范圍為0 ~20 A,測量帶寬達10 MHz,能夠滿足曳引機低頻率測量的需求。

4.4 控制單元

系統設計選用IPC-810E 工業控制計算機和西門子S7-200 系列可編程邏輯控制器(PLC)構成上、下位機系統結構。應用PLC 實現回路控制、邏輯運算、安全聯鎖以及輸出控制等功能,是控制單元的核心部件。IPC-810E 工業控制計算機自帶4 個串口,其中COM1、COM2 工作于RS-485 模式,分別與S7-200 PLC、變頻靜止電源進行Modbus 通信;COM3、COM4 工作于RS-232 模式,分別與轉矩轉速儀、功率分析儀通信采集機械參數和電參數。

5 主要工作模式和功能實現

1)試驗曳引機電動狀態+加載單元不工作模式。電網電源經過斷路器后輸入至驅動單元,驅動單元通過測量單元和接線箱后驅動試驗電梯曳引機旋轉,試驗曳引機與加載單元斷開機械連接。本工作模式下,試驗曳引機工作在電動狀態,加載單元斷開,適用于試驗曳引機的空載試驗。

2)試驗曳引機電動狀態+加載電機發電狀態+磁粉制動器不工作模式。電網電源經過斷路器后輸入至驅動單元,驅動單元通過測量單元和接線箱后驅動試驗電梯曳引機旋轉,繼而帶動加載電機,加載電機能量經四象限變頻電源后回饋至電網,從而構成電功率閉環。本工作模式下,磁粉制動器加載回路斷開,試驗電梯曳引機通過轉矩轉速傳感器與加載電機連接,試驗曳引機工作在電動狀態,加載電機工作在發電狀態,對拖機組通過轉速差的方式并機工作,能量通過交流電網回饋,適用于試驗曳引機的連續工作溫升試驗和負載試驗。

3)試驗曳引機不工作+加載電機電動+磁粉制動器不工作模式。電網電源經過斷路器后輸入至變頻電源,變頻電源直接驅動負載電機旋轉,繼而帶動試驗曳引機旋轉。本工作模式下,磁粉制動器加載回路斷開,加載電機工作在電動狀態,試驗曳引機工作在發電狀態,適用于試驗曳引機的反向電動勢試驗。

4)試驗曳引機電動狀態+磁粉制動器加載+加載電機不工作模式。電網電源經過斷路器后輸入至驅動單元,驅動單元通過測量單元和接線箱后驅動試驗電梯曳引機旋轉,繼而帶動加載電機和磁粉制動器旋轉,通過調節磁粉制動器勵磁電流進行加載試驗,加載能量通過磁粉制動器冷卻系統消耗掉。本工作模式下,加載電機回路斷開,試驗電梯曳引機通過轉矩轉速傳感器與加載電機連接,試驗曳引機工作在電動狀態,加載電機不工作,適用于試驗曳引機的斷續工作模擬溫升試驗和負載試驗。

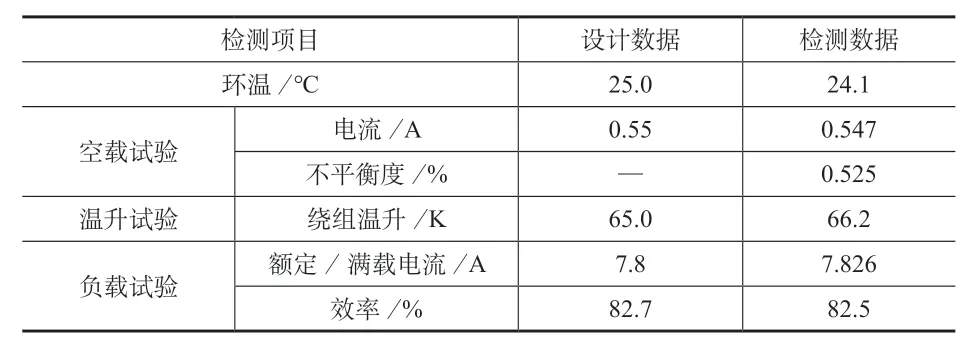

6 試驗驗證

系統建成后對多臺產品進行了性能測試,試驗系統現場見圖4。選用某鋼帶機作為樣機進行試驗,樣機主要參數如下:額定功率為2.2 kW,額定電壓為400 V,額定電流為7.8 A,額定轉速為201 r/min,額定頻率為23.5 Hz,極對數為7,工作制為S3-40%。主要試驗數據對比情況見表4,對比可見,試驗數據與設計數據較好吻合,解決了原測功機臺架測試數據偏差過大的問題,能夠滿足小功率曳引機的試驗需求。

圖4 試驗系統現場圖

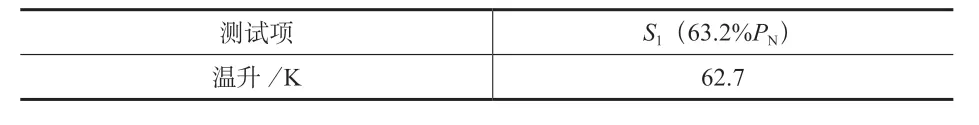

通過本系統對該鋼帶機采用S1工作等效負載(63.2%PN)的方式進行了溫升試驗,試驗結果見表5,比較表4、表5 兩種試驗方式的溫升試驗數據可見,采用S3(40%)試驗方式溫升試驗結果略高于S1工作等效負載溫升試驗結果,除試驗條件等不可控因素外,試驗過程中鋼帶曳引機啟動次數頻繁、加減速時間長短等因素也會導致溫升試驗結果偏高。

表4 主要試驗數據對比情況

表5 S1 工作等效負載溫升試驗結果

本試驗系統能夠兼容斷續工作直接負載和連續工作等效負載的方式試驗,方便了試驗數據的比對試驗,很好地滿足了設計和試驗人員對異常數據進一步分析處理的需求,達到了實驗室的規劃要求。

7 結束語

本文設計了一種適用于小功率曳引機試驗的特殊結構設計的曳引機試驗系統,在保留了饋能法優點的同時又能夠模擬曳引機工作制工況,解決了實驗室小功率曳引機試驗能力欠缺的問題,尤其是鋼帶曳引機的試驗能力得到明顯提高,為小功率曳引機試驗提供了參考。