爆炸性環境用AG V 車輛點燃危險辨識及防爆性能合格評定要求

潘 鋒 郭 淼 李 斌 蔣漳河

(1.中國合格評定國家認可中心 北京 100062)

(2.廣州特種機電設備檢測研究院 廣州 510760)

隨著現代工業生產智能化水平的不斷發展和本質安全水平的不斷提升,AGV 車輛越來越廣泛地應用于工業生產的物料搬運與流轉環節。對于存在易燃易爆危險場所的特殊行業,則需要使用具備防爆性能的AGV 車輛,其除了能智能、高效、準確地完成物料搬運與流轉外,還需在作業過程中不能產生點燃源,消除火災爆炸事故風險[1]。防爆AGV 車輛發展初期,其導向系統、安全系統和無線通信系統存在電磁波和超聲波點燃危險一直是制約生產企業的難題。初期防爆AGV 車輛防爆性能檢驗主要參考GB 19854—2005《爆炸性環境用工業車輛防爆技術通則》,孟雪等人對防爆AGV 車輛的防爆設計進行了較為全面的分析,但未對電磁波和超聲波輻射的防爆要求進行規定和詳細的分析[2]。GB/T 37669—2019《自動導引車(AGV)在危險生產環境應用的安全規范》發布實施后,對電氣防爆、機械防爆、電磁波輻射和光輻射安全性能以及靜電安全性能進行了系統的規定[3],但關于防爆AGV 車輛點燃危險的識別、非電氣點燃危險的評定和防爆性能認證模式未提出詳細的指引和參考方法。歐洲防爆AGV 車輛作為成套防爆工業設備,需按照IEC 60079 系列防爆標準進行整體檢測和合格評定,并符合歐盟CE 認證防爆ATEX 指令(2014/34/EU)認證要求。目前我國防爆AGV 車輛僅是依據GB/T 37669—2019、GB/T 19854—2018《爆炸性環境用工業車輛防爆技術通則》和GB/T 3836 系列防爆基礎標準進行等同于型式試驗的防爆合格證檢驗,對防爆AGV 車輛制造企業的工廠質量保證能力尚未覆蓋。因此,結合防爆AGV 車輛的結構特征系統分析防爆AGV 車輛的點燃危險源并進行相應的防爆設計和合格評定,對提高防爆AGV 車輛的防爆安全性能具有重要意義。

1 防爆AGV 車輛點燃危險辨識與防爆技術

1.1 主要結構與點燃源辨識

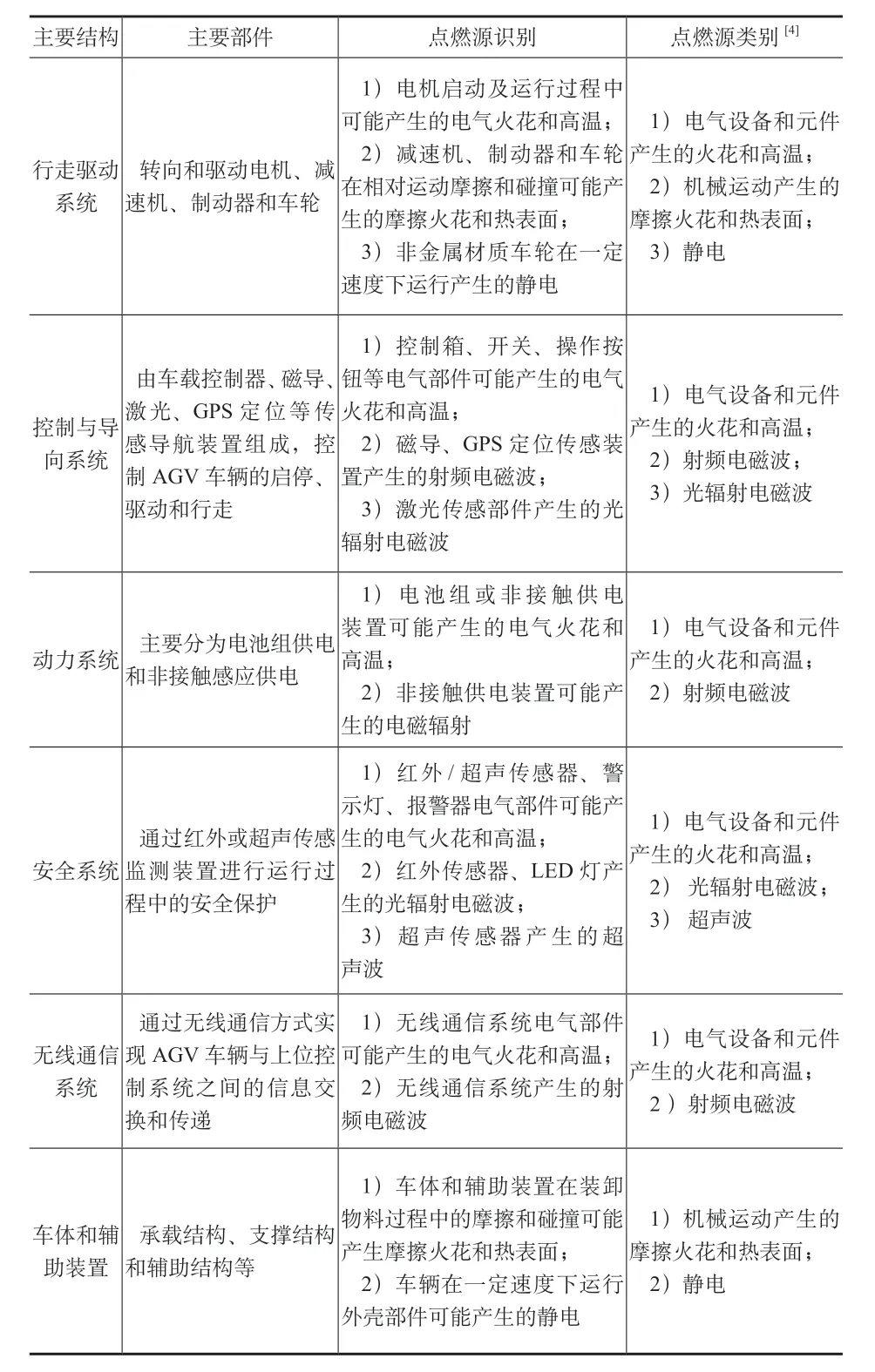

AGV 車輛按照結構和用途分為承載型AGV、牽引型AGV 和叉車式AGV。總體上防爆AGV 車輛主要結構包括行走驅動系統、控制與導向系統、動力系統、安全系統、無線通信系統和車體[2,3]。依據GB/T 25285.1—2021《爆炸性環境 爆炸預防和防護第1 部分:基本原則和方法》點燃源類別,結合防爆AGV 車輛的結構和運行特征,其作業過程中可能存在的點燃危險分析見表1。

表1 防爆AGV 車輛主要結構及點燃源分析

1.2 點燃源預防與防爆技術措施

●1.2.1 點燃源預防基本原理

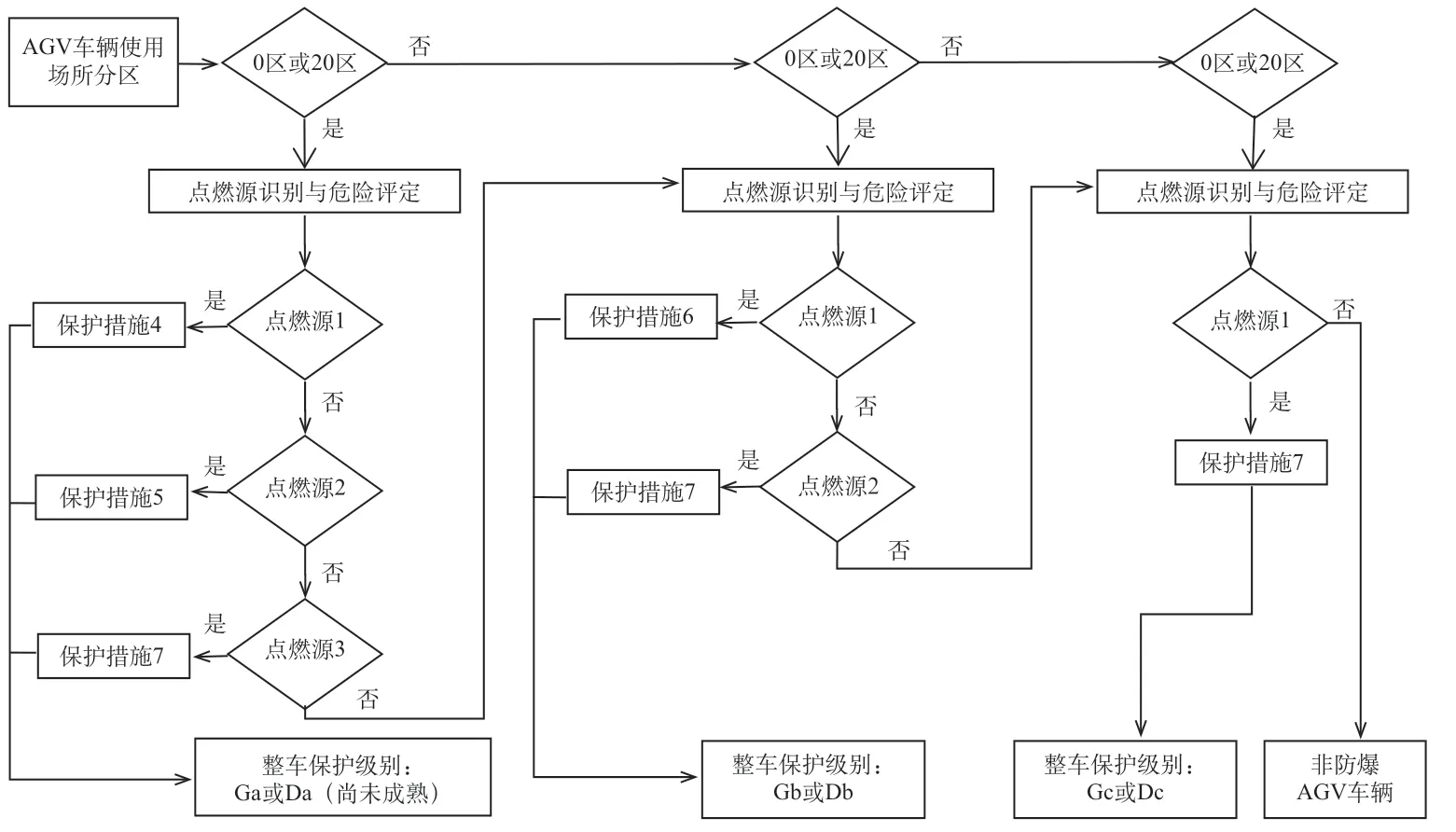

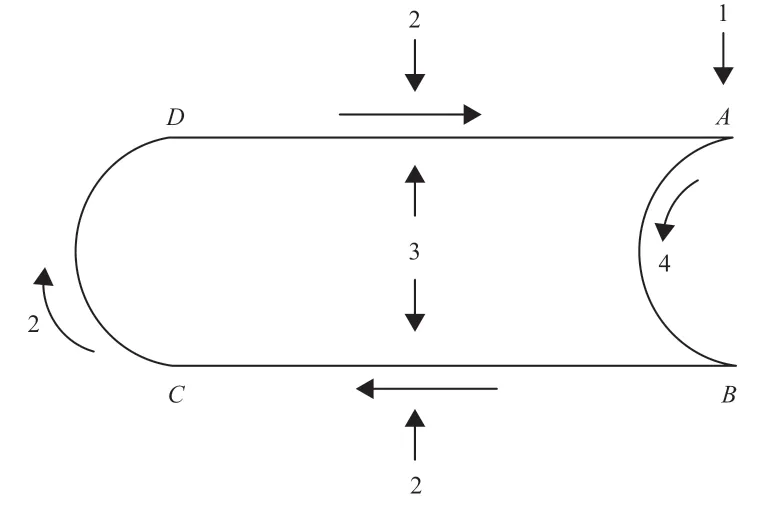

基于防爆設備EPL 保護等級與預防不同工況點燃源的對應關系[5-7],可按照不同區域防爆AGV 車輛的防爆等級對表1 中不同點燃源類型進行進一步分析和評定,并提出相應的防爆技術措施消除點燃危險或將點燃危險降至最低限度,進而滿足爆炸危險場所相應的防爆類別和級別。不同危險區域防爆AGV 車輛點燃源預防措施基本原理和流程如圖1 所示。目前0 區/20 區AGV 車輛防爆電池組技術和行走驅動系統機械碰撞與摩擦非電氣防爆技術尚不成熟,應用場景也比較少見。因此,防爆AGV 車輛還僅限于適用于1 區/21 區和2 區/22 區。

圖1 不同防爆級別AGV 車輛點燃源預防措施基本原理和流程

●1.2.2 主要防爆技術措施

根據表1 可知,防爆AGV 車輛主要點燃源涉及電氣設備和元件產生的火花和高溫、機械運動產生的摩擦火花和熱表面、射頻電磁波、光輻射電磁波、超聲波和靜電6 類。按照圖1 點燃源預防措施基本原理和要求,結合最新IEC 60079 系列和GB/T 3836 系列防爆基礎標準以及GB/T 19854—2018 和GB/T 37669—2019 防爆車輛專業標準,將適用于1 區/21 區和2 區/22 區防爆AGV 車輛的防爆技術分析總結如下。

1)電氣設備和元件產生的火花和高溫。防爆AGV車輛電氣設備和元件產生的火花和高溫,可按照IEC 60079 系列、GB/T 3836 系列相應的電氣防爆類型將電機、開關、控制儀表、電池組、照明燈、報警器、傳感器和通信元件設計或選用為d 型、e 型、i/iD 型、n 型、m/mD型、t 型或符合防爆類型的防爆電氣部件。不同的防爆電氣部件設計或選用后,以所有部件對應最低的防爆級別和溫度組別即確定電氣部件部分的防爆級別和溫度組別。對于防爆型電池組一般設計成隔爆型、增安型或粉塵防爆t 型,蓄電池的類型應符合GB/T 3836.1—2021《爆炸性環境 第1 部分:設備 通用要求》中23.3 條和GB/T 3836.2—2021《爆炸性環境 第2 部分:由隔爆外殼“d”保護的設備》中附錄E 的要求;對于粉塵防爆t 型蓄電池應選用密封型電池元件。

2)機械運動產生的摩擦火花和熱表面。防爆AGV 車輛機械運動產生的摩擦火花和熱表面主要涉及非電氣防爆技術,其主要采取以下3 種預防技術[3,7-8]。(1)預防措施1:不形成點燃源。傳動齒輪、負載裝置接觸面選用不銹鋼、銅、銅合金或類似無火花材料。制動器機械結構設計成隔爆外殼型“d”或結構安全型“c”。滾動摩擦軸承保持潤滑和密封良好。(2)預防措施2:不形成有效的點燃源。例如,控制AGV 車輛行駛速度,如車輛運行速度不大于1 m/s;機械旋轉運動部件和其他部件之間的間隙設計成不小于運動部件直徑的1/100 mm,且最低不小于1 mm;設置溫度監測保護裝置,在減速箱軸承、制動器等產生摩擦高溫的表面設置溫度監測控制裝置,控制危險高溫的形成。(3)預防措施3:將爆炸性環境與點燃源隔離。按照非電氣防爆技術將制動器設計成液浸型“k”,減速箱設計成限流外殼型“fr”。

3)射頻電磁波。防爆AGV車輛非接觸式供電裝置、磁導、GPS 定位傳感裝置和無線通信系統產生的射頻電磁波射頻閥功率或閥能量不應超過GB/T 3836.1—2021 中6.6.2 條規定的限值。

4)光輻射電磁波。防爆AGV 車輛激光傳感部件、紅外傳感部件和LED 燈源產生的光輻射功率或光輻照度不應超過GB/T 3836.22—2017《爆炸性環境 第22 部分:光輻射設備和傳輸系統的保護措施》中5.2 條規定的限值,或者部件滿足帶聯鎖裝置的光學系統(op sh)的要求。

5)超聲波。防爆AGV 車輛超聲傳感器產生的超聲波輸出參數不應超過GB/T 3836.1—2021 中6.6.3 條規定的限值。

6)靜電。防爆AGV 車輛非金屬材質車輪和車體部件在一定速度下運行產生的靜電預防措施主要分為2 種[3,8]:(1)避免靜電的產生和積聚,非金屬材料車輪和車體結構的表面電阻小于109Ω 且車輛所有導電部件等電位連接可靠;(2)不成為有效點燃源的措施,控制車輛運行速度,例如車輛運行速度不大于6 m/h 或者加裝靜電接地帶。

7)整車溫升。防爆AGV 車輛整車功能完備后,應按照GB/T 19854—2018 溫升試驗的要求對電機、所有電氣部件、蓄電池組、制動器、減速機等部位進行最高表面溫度測試,以確定整車防爆溫度組別。

2 防爆AGV 車輛合格評定模式與防爆性能檢驗

2.1 合格評定現狀與分析

按照ISO《認證的原則與實踐》,國際上通用的產品認證模式分為第1 種型式試驗、第2 種型式試驗+認證后監督(市場抽檢)、第3 種型式試驗+認證后監督(工廠抽檢)、第4 種型式試驗+認證后監督(市場和工廠抽檢)、第5 種型式試驗+工廠質量體系評定+認證后監督、第6 種工廠質量體系評定+認證后的質量體系復查、第7 種批量檢驗和第8 種100%檢驗8 種模式[9]。當前我國防爆AGV 車輛標準主要涉及GB/T 3836 系列防爆基礎標準和GB/T 19854—2018、GB/T 37669—2019 防爆車輛專業標準。防爆AGV 車輛使用的防爆電氣設備部件目前納入3C 強制認證管理,屬于第5 種認證模式。我國防爆AGV 車輛的防爆合格評定以型式試驗并取得防爆合格證為主,屬于第4 種認證模式。在歐洲,防爆AGV 車輛作為成套防爆設備,與防爆電氣設備、非電氣防爆設備一樣要符合歐盟CE 認證防爆ATEX 指令(2014/34/EU)要求,并取得ATEX 防爆認證,屬于第5 種認證模式。該認證模式除了型式試驗和獲證后監督外,還對工廠質量體系進行檢查評定和復查,是國際上保障產品質量和安全可信度最高的一種認證模式。

因此,我國防爆AGV 車輛的合格評定模式與國際上信任度最高的模式還存在一定差異。此外,現有合格評定機構對防爆AGV 車輛防爆合格證檢驗的依據標準和非電氣點燃危險評定存在一定的差異,也未對防爆AGV 車輛制造企業實施有效的證后監督。鑒于防爆AGV 車輛的特殊危險性,建議采用基于產品型式試驗、工廠審查和證后監督的模式,以此保障和提升我國防爆AGV 車輛的質量水平與國際競爭力。

2.2 防爆性能檢驗與合格評定流程

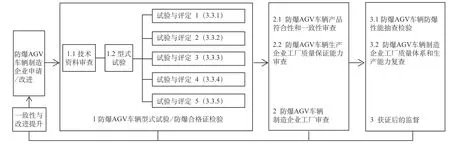

依據防爆AGV 車輛點燃危險與防爆技術要求,參照國際通用認可度最高的產品合格證評定模式,建立防爆AGV 車輛防爆性能檢驗與合格評定流程,如圖2 所示。

圖2 防爆AGV 車輛防爆性能檢驗與合格評定流程

2.3 防爆關鍵技術檢驗與評定

●2.3.1 電氣設備和元件產生的火花和高溫

電氣設備和元件產生的火花和高溫需要通過以下幾方面進行檢驗:1)防爆電氣部件有效性核查。已取證的防爆電氣部件,核查3C 認證證書或防爆合格證與產品實物的真實性,且防爆級別和溫度組別不低于整車防爆級別和溫度組別。2)未取證的防爆電氣部件按照GB/T 3836 系列標準進行相應防爆類型的檢測和評定。3)最高表面溫度按照所有防爆電氣部件最低的溫度組別作為電氣部件溫度組別。4)防爆電氣部件和電氣線路的安裝符合GB/T 3836.15—2017《爆炸性環境 第15 部分:電氣裝置的設計、選型和安裝》的要求。5)核查電氣系統過載保護裝置的有效性。

●2.3.2 機械運動產生的摩擦火花和熱表面

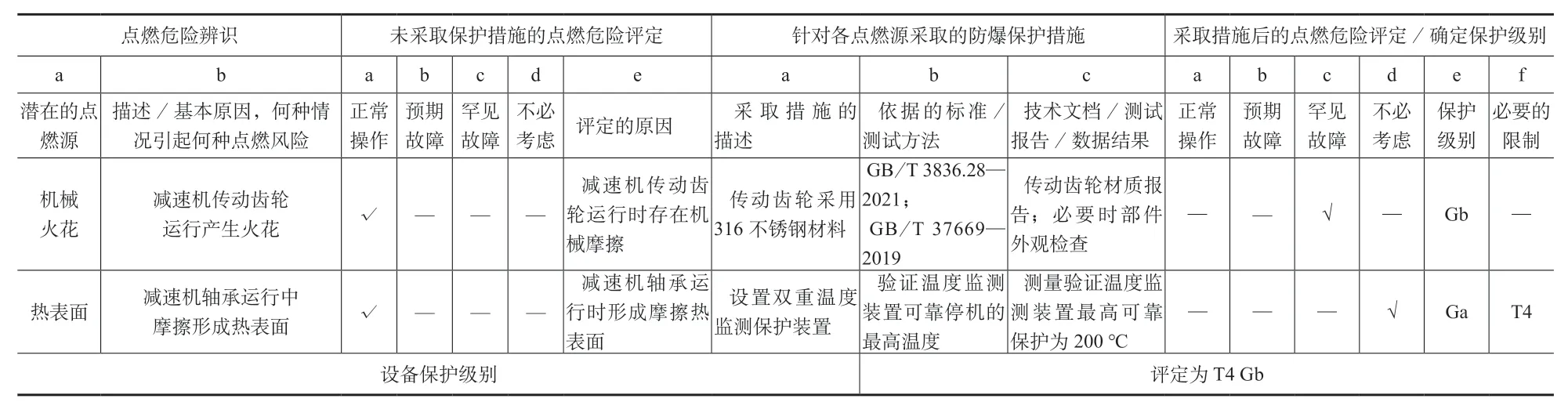

防爆AGV 車輛機械摩擦火花和熱表面危險的評定需綜合機械部件結構的設計、技術資料和相應的檢測數據,并按照GB/T 3836.28—2021《爆炸性環境第28 部分:爆炸性環境用非電氣設備 基本方法和要求》和GB/T 3836.34—2021《爆炸性環境 第34 部分:成套設備》的思路進行系統的非電氣點燃危險辨識與評定來確定防爆級別和溫度組別[7],評定示例見表2。

表2 防爆AGV 車輛非電氣點燃危險評定(示例)

●2.3.3 射頻和光輻射電磁波與超聲波

防爆AGV 車輛射頻和超聲波輻射安全性能檢驗方法主要是核查傳感器件、通信器件的規格書射頻閥功率參數和超聲波輸出參數是否滿足相應防爆類別和級別的限值,并在防爆AGV 車輛設計圖紙資料中規定所配置的傳感器件、通信器件的型號規格。必要時按照相應產品標準進行射頻輻射和超聲波輻射參數測試予以確認。防爆AGV 車輛光傳感部件、紅外傳感部件和LED 燈源產生的光輻射安全性能檢驗方法則按照GB/T 3836.22—2017 的規定進行測試予以確認。

●2.3.4 靜電

防爆AGV 車輛防靜電安全性能檢驗主要包括:1)通過技術資料核查非金屬部件材料的表面電阻是否超過109Ω,必要時按照GB/T 3836.1—2021 中26.13條的測定方法進行驗證。2)對于非金屬部件材料的表面電阻大于109Ω 的零部件,則應核查材料是否滿足GB/T 3836.1—2021 中7.4.2 條和7.4.3 條的其他規定。3)檢查車輛所有導電部件等電位連接是否可靠,要求車輛上所有大于100 cm2的金屬部件應連接到車架上保持可靠等電位連接。4)整車接地性能檢驗。按照GB/T 19854—2018 中5.3 條的方法對車輛接地性能進行整體測試,車輛上所有的金屬部件對地電阻不大于106Ω 即為合格。對于AGV 車輛運行速度不大于6 m/h 的則加裝靜電接地帶即可,對于Gb/Db 防爆保護級別的車輛則要求加裝2 條靜電接地帶。

●2.3.5 整車溫升

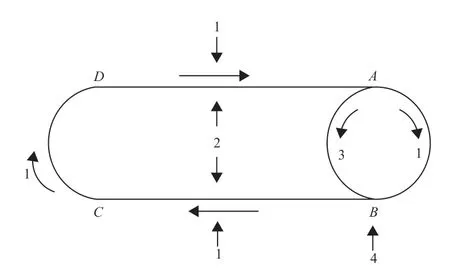

防爆AGV 車輛整車溫升試驗需對電動機、電池組、制動器、減速箱軸承及其他任何可能產生過熱危險的表面等部位按照GB/T 19854—2018 規定的循環路徑試驗方法進行測試,試驗循環路徑如圖3 所示。當測量的溫度上升不超過2 K/h 或者在達到最高表面溫度之前車輛溫度監控裝置已動作時的測量溫度經修正后作為車輛最高溫度。

圖3 防爆AGV 車輛溫升試驗循環路徑

圖3 防爆AGV 車輛溫升試驗循環路徑(續)

3 結論

1)防爆AGV 車輛防爆性能的設計和型式試驗應系統地從電氣點燃源、機械點燃源、靜電點燃源、射頻電磁波點燃危險源、光輻射電磁波點燃危險源和超聲波點燃源6 個方面進行點燃危險辨識、評定和防爆性能檢驗。

2)防爆AGV 車輛電氣部件防爆技術比較成熟,非電氣防爆點燃危險的評定還存在一定主觀性,檢驗機構應結合防爆AGV 車輛的結構特征系統地按照GB/T 3836.28—2021 的方法進行點燃危險分析和評定。防爆AGV 車輛導向系統、安全系統和無線通信系統,除了射頻電磁波、光輻射電磁波和超聲波發射功率參數滿足相應防爆級別限值外,其電氣線路的安裝也應符合防爆要求。

3)防爆AGV 車輛屬于爆炸性環境用成套工業設備,鑒于防爆AGV 車輛的特殊危險性,建議按照ISO第5 種合格評定模式開展防爆AGV 車輛的型式試驗、工廠檢查和獲證后的監督,以更好地促進和提升我國防爆AGV 車輛的質量與安全性能。

4)目前防爆AGV 車輛的防爆保護級別僅達到Gb/Db 和Gc/Dc 保護級別,作為動力系統用防爆電池組的設計和檢驗應嚴格滿足GB/T 3836.1—2021 的通用要求和相應防爆型式的附加要求。