低品位金礦石預選拋尾工藝研究進展與應用探討

王俊杰,陳艷波,梁魏峰,秦廣林

(1.山東黃金礦業科技有限公司選冶實驗室分公司,山東 萊州 261441;2.山東黃金礦業股份有限公司新城金礦,山東 萊州 261438)

黃金作為一種稀有的貴金屬礦產資源,其儲量是有限的[1],隨著全球經濟的快速發展,黃金的供應將更顯緊張。我國近20年已探明黃金地質儲量獨立巖金占60%以上,原礦品位較低,普遍在2 g/t左右,獨立砂金約占10%,伴生金占25%[2],砂金開發處于尾聲而以巖金開采為主。隨著金礦石開采深度增加,采礦提升運輸的能耗成本將呈現倍速增長,提升效率極低,為了將生產成本控制在合理范圍內,維持企業的健康長遠發展,需要更高效更科學的生產工藝在企業中推廣應用。

1 預選拋尾工藝概況

預選拋尾工藝的目的是在原礦磨礦作業前預選拋棄部分廢石或低品位礦石,實現原礦預富集,減少磨礦量,提高入選品位,大幅降低磨選作業能耗和鋼耗[3],降低尾礦排放量,提高資源利用率及減少環境污染。采用預選拋尾工藝,可使過去被認定為“無開采價值”的低品位資源得到有效利用,延長礦山服務年限[4],粗粒級廢石可作為建筑材料出售,為企業創造可觀的經濟利潤。如果能成功將礦石預選工藝位置提前至井下粗碎點之后,對于我國采選生產工藝將是一次革命性的進步,產生不可估量的經濟效益。

預選拋尾工藝的原理是利用載金礦物與脈石在電學、光學、力學等物理性質方面的差異,采用合理的工藝手段,將廢石脈石及早分離拋除。含金礦石經粗碎和中碎處理后,平均塊度控制在10~60 mm,載金礦物與圍巖脈石能夠達到部分單體解離的狀態,對其進行預選拋尾處理一般可拋除占原礦量20%~70%的脈石。早期的預選工藝受科技水平限制,產品精度和選別效率不高,工藝無法得到充分推廣應用。近些年隨著全球半導體科技迅速發展,高精度傳感器、高算力計算機自動化控制系統等技術的使用,使得預選拋尾工藝在速度和精度上都有了質的飛躍,光電選礦拋尾、重選拋尾以及聯合工藝拋尾等工藝取得了長足的進步和發展[5]。預選拋尾工藝有望成為今后選礦生產的一個通用必備的工藝環節。

2 典型金礦石組成分析

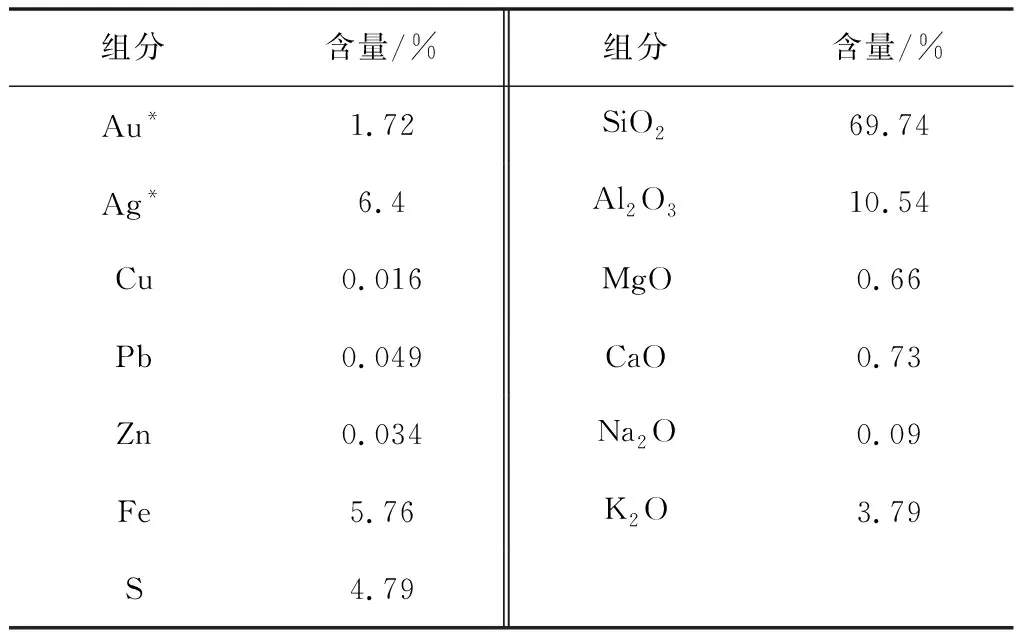

巖金礦石中金主要嵌布于載金礦物中,特別是嵌布在黃鐵礦、黃銅礦中最多,在矽卡巖型銅鐵礦床中,黃銅礦是主要載金礦物,而在金礦床中黃鐵礦是主要載金礦物。脈石礦物主要有石英,其次為云母、長石、方解石等。參考山東某金礦礦石樣品工藝礦物學檢測報告,礦石試樣化學多元素分析結果表1。

表1 礦石試樣化學多元素分析結果

化學分析結果顯示,礦石中金屬元素Au的品位為1.72 g/t,Ag的品位為6.4 g/t,S的含量為4.79%,其他伴生元素Cu、Pb、Zn的含量都較低。

礦石的礦物組成及礦物定量結果,詳見表2。

表2 礦石的礦物組成及相對含量

礦石中金屬硫化物主要為黃鐵礦,含有少量的黃銅礦、方鉛礦和微量的閃鋅礦等,偶見微量的毒砂;此外,樣品中還存在少量的磁鐵礦、菱鐵礦等。礦石中脈石主要為石英,其次為絹云母和鉀長石,含少量的鐵白云石和微量的斜長石、角閃石、綠簾石等。

該樣品中,脈石含量較高,已經超過了礦石總量的85%,實際生產開采的礦石中夾雜大量圍巖廢石充填料等,脈石含量會更高,使用預選拋尾工藝,將脈石盡早拋除具有顯著的經濟效益。

3 低品位金礦石適用的預選拋尾工藝分析

國內的黃金礦山尚無預選拋尾工藝的使用先例,工藝是否可行暫時只能從工藝原理、礦石性質、試驗數據等方面進行分析,論證其工藝可行性之后進行應用推廣。目前,對于低品位金礦石應用潛力較大的預選拋尾工藝有色選工藝、X射線分選工藝、微波加熱分選工藝、重介質分選工藝和聯合分選工藝。

3.1 色選工藝

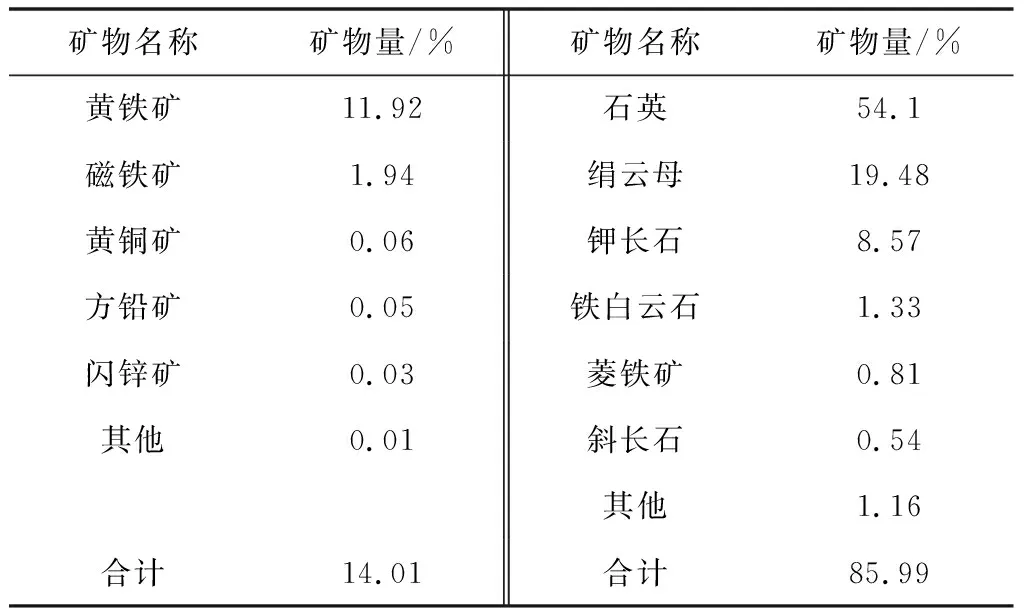

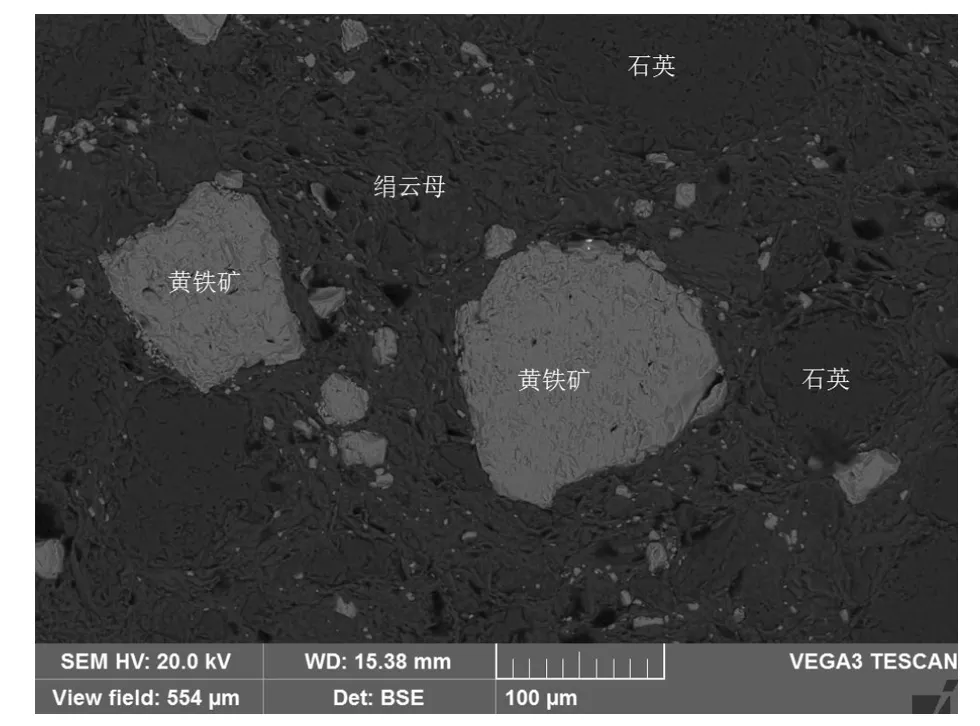

色選主要利用高清成像設備對下方的平鋪礦粒進行實時拍攝,通過圖像識別系統對圖像中不同礦物的顏色、透明度、光澤、反射率等表面特征差異進行快速分析,判斷某塊礦石或某片區域礦粒中是否含有載金礦物。載金礦物主要是黃鐵礦、黃銅礦和方鉛礦等,這些礦物均有明顯的金屬光澤,呈現金黃色或銀灰色,與石英長石等脈石有顯著區別 ,如圖1所示。

圖1 某高品位礦石細碎樣品圖

在高品位礦石中,黃鐵礦顆粒粗,解離度較高,圖像區分相對容易,而在品位較低的金礦石中,黃鐵礦以粒狀或粒狀集合體的形式嵌布于石英、絹云母等脈石礦物中,部分黃鐵礦呈微細粒浸染于脈石礦物中,如圖2所示。

圖2 金礦石樣本掃描電鏡圖

黃鐵礦平均粒徑低于100 μm,在細碎狀態下,也只有小部分能夠單體解離暴露,大部分載金礦物包裹在脈石內部,在圖像中呈現出的光學性質差異不明顯,且容易被礦泥污染,所以色選工藝對礦石性質要求較高,且需要相應的配套工藝,比如預選前的洗礦篩分作業等等,單獨使用色選工藝很難達到理想的分選效果,建議搭配其他預選拋尾工藝聯合使用,會取得更好的工藝效果。

3.2 X射線分選工藝

X射線分選工藝起步較早,也是應用推廣較好的一種預選拋尾工藝,在南非、俄羅斯等大型礦山應用效果良好。該工藝分為X射線表面輻射分選(XRF)和X射線透射分選(XRT)兩種模式。X射線表面輻射分選的原理是基于每種元素的特征X射線均是唯一的[6],礦石在受到X射線照射激發而產生特征X射線,通過測定反射回來的特征X射線能量強度,可以確定相應的元素及其含量。由于X射線照射僅限于照射物料表層,無法分析其內部的礦物含量,故該工藝對尾礦品位的控制相對粗放,工藝穩定性欠佳。國外部分礦山企業的X射線表面輻射分選的部分應用數據結果見表3。

表3 國外X射線表面輻射分選的應用數據

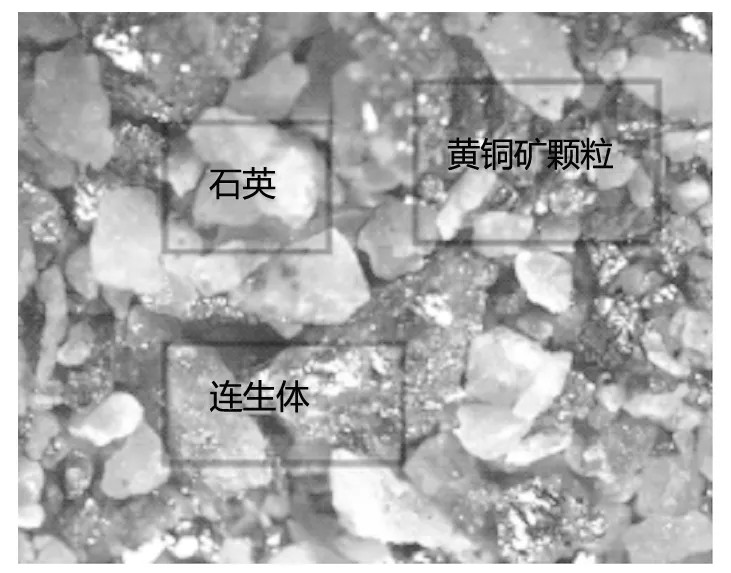

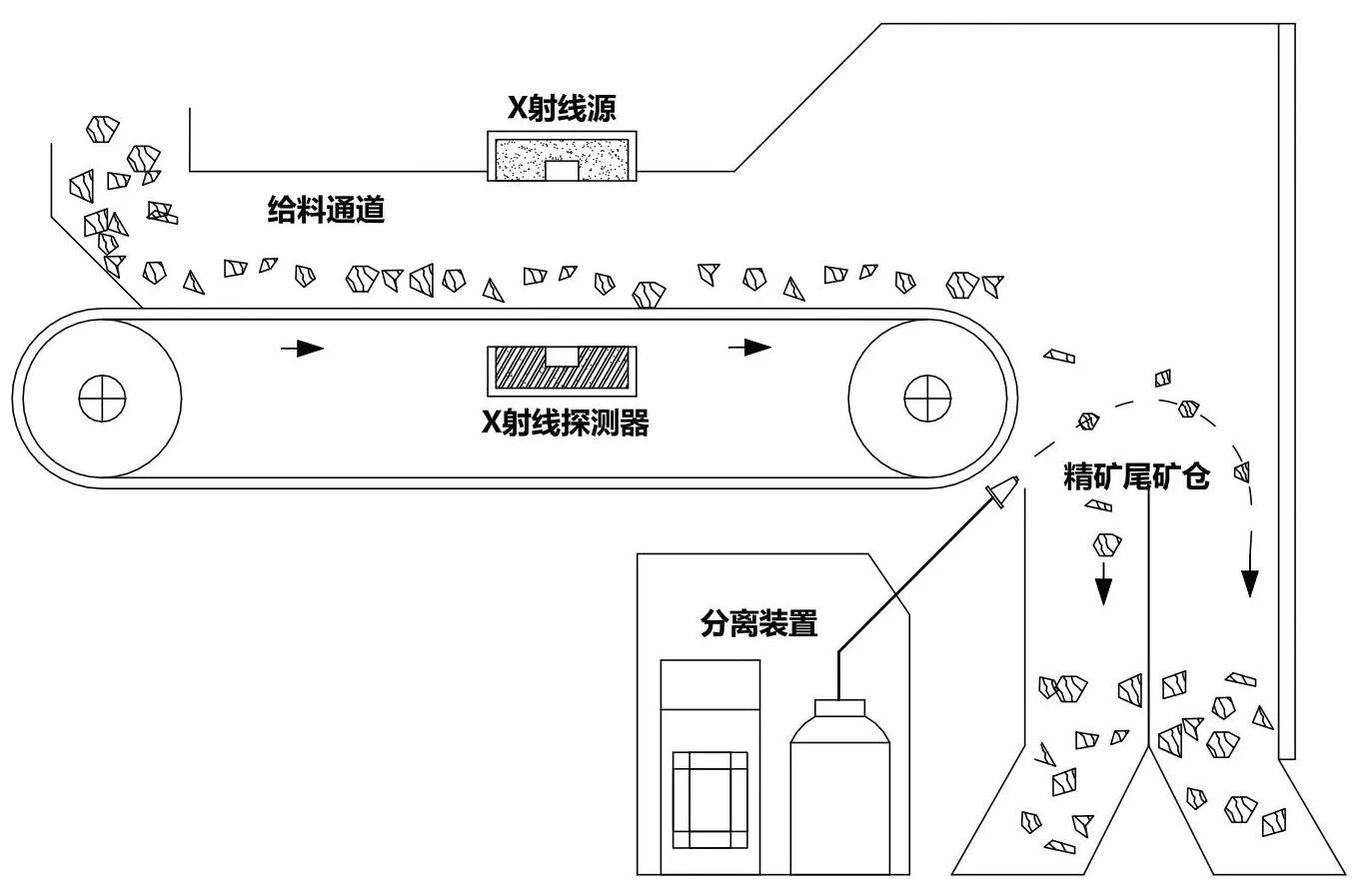

X射線透射分選的原理是基于不同元素對X射線能量吸收的差異,當物料被X射線轟擊時,密度更大的元素能夠吸收更多的能量,根據樣品中重元素對X射線的相對透射率,可以區分有用礦物和脈石。該模式的X射線強度較高,能夠保證無死角穿透礦物,工藝適用性較廣,可用于嵌布粒度較細的礦石預選,如含金石英脈礦石。典型設備結構如圖3所示。

圖3 XRT分選機結構示意圖

圖3顯示了一種帶式XRT分選機的工作原理。礦石顆粒通過振動給料機均勻分散在分選機的輸送皮帶并向前勻速推進,由X射線源對正下方的礦石顆粒進行照射,X射線穿透礦石顆粒和皮帶后在正下方的傳感器上形成X射線衰減的平面投影,分析投影成像信息判斷對應位置的物料是有價礦石還是脈石并對其進行分選處理。XRT分選機的單機處理能力與分選物料的粒度、密度和拋尾率有關,目前先進的大型分選機處理能力可達450 t/h[7],已經可以滿足絕大多數黃金礦山的生產需要。

3.3 微波加熱分選工藝

微波加熱分選工藝是近年來著力研發的一種新型預選工藝。由于各種礦物的介電性質不同,造成微波對礦物作用結果不同,微波對礦物的加熱升溫速率取決于礦物的電導大小和透射深度。礦石中的很多脈石如石英、方解石、白云母等硅酸鹽礦物屬于微波透過體,不易被微波加熱,而黃鐵礦、黃銅礦等硫化礦為微波吸收體,在微波輻射下的升溫速率非常快[8]。利用礦物的這一特性,快速分辨礦石中是否含有載金礦物,進而對金礦石進行預選拋尾,從原理上是可行的。

微波加熱分選工藝的設備布局與X射線透射分選工藝設備類似,使用微波加熱裝置對皮帶上均勻分散的礦石顆粒進行微波加熱,紅外線陣列成像系統對加熱后礦石顆粒的紅外輻射信號成像并收集溫度數據。圖像中,溫度高的區域亮度大,溫度低的區域則亮度低,礦石分選裝置接收指令后,通過控制高壓氣閥開閉將被選礦石顆粒中脈石吹落至脈石漏斗。該工藝暫時還處于推廣前的研發完善階段,紅外圖像分析算法、智能控制系統都需要進一步完善驗證,該工藝適應性強,礦石濕度、含泥量等因素對其影響不大,對各類礦石廣泛適用,非常適合在大型黃金礦山使用,工藝成熟后有大范圍推廣應用的潛力。

3.4 重介質旋流器預選拋尾工藝

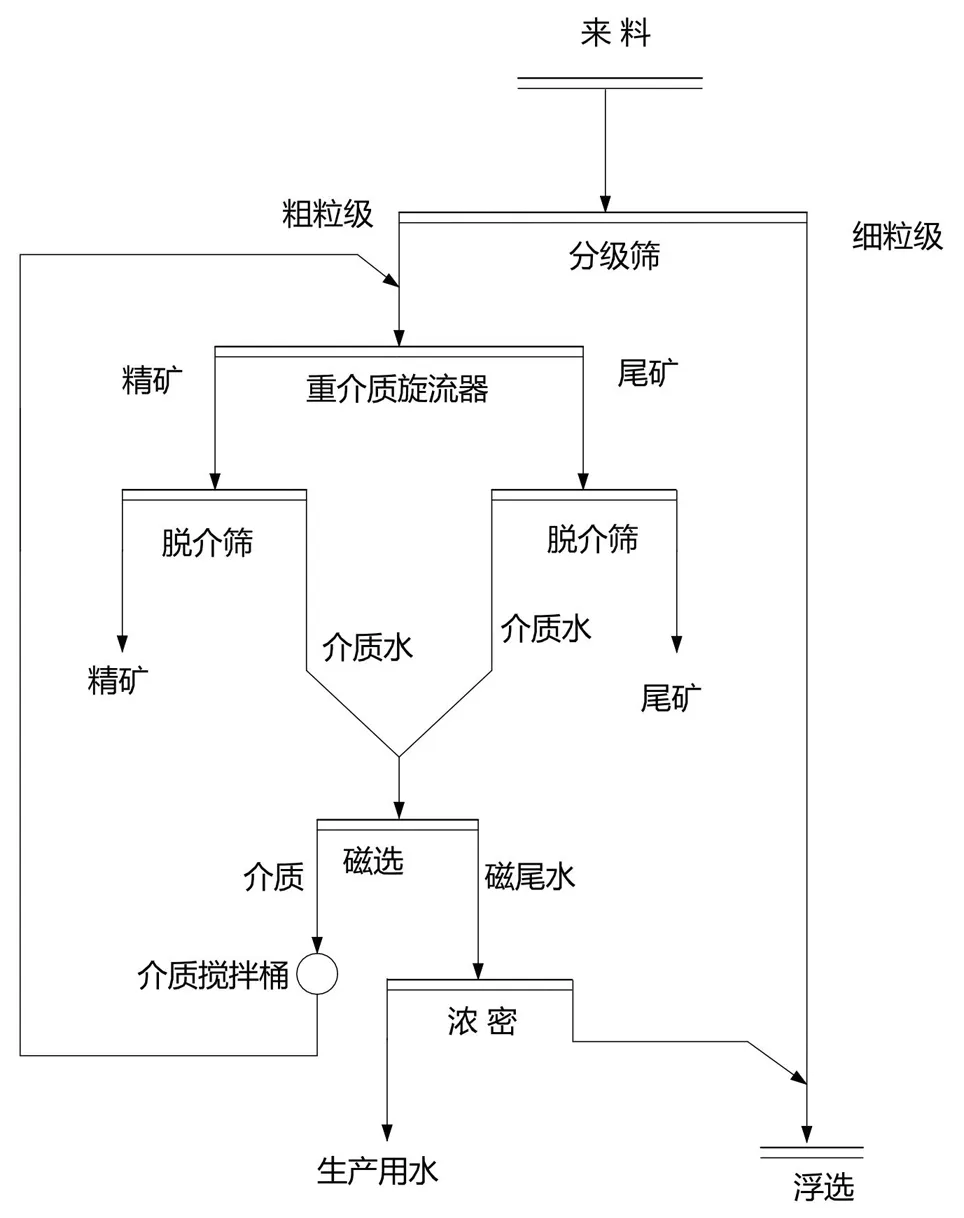

重介質分選是在比重大于水的介質中進行選別,使礦粒按密度分離的選礦過程。重介質分選在選煤生產已經得到了長期廣泛應用,由于塊精煤與矸石密度差異明顯,破碎后塊精煤與矸石解離程度高,入料粒度寬、分選效率高、處理能力大,在我國選煤生產中所占的比例已超過60%[9]。重介質分選流程圖如圖4所示。

圖4 重介質分選工藝流程圖

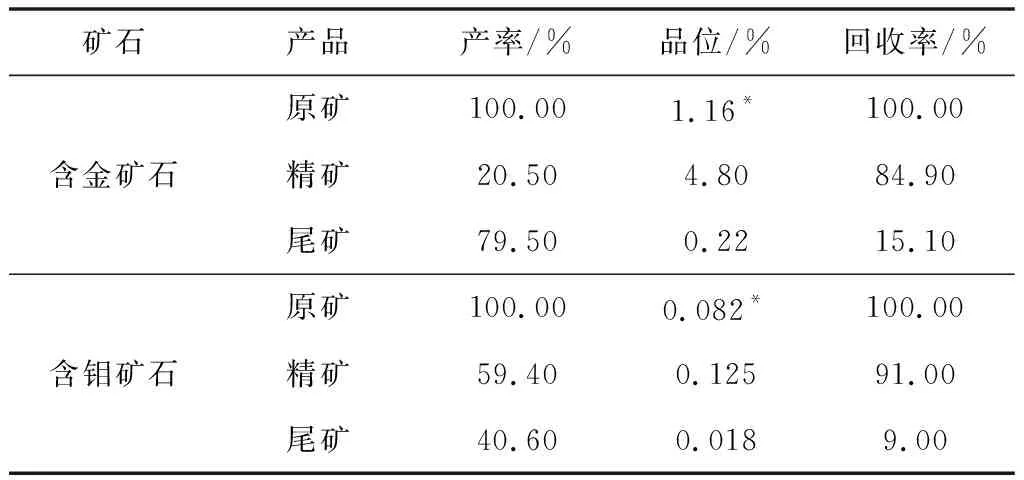

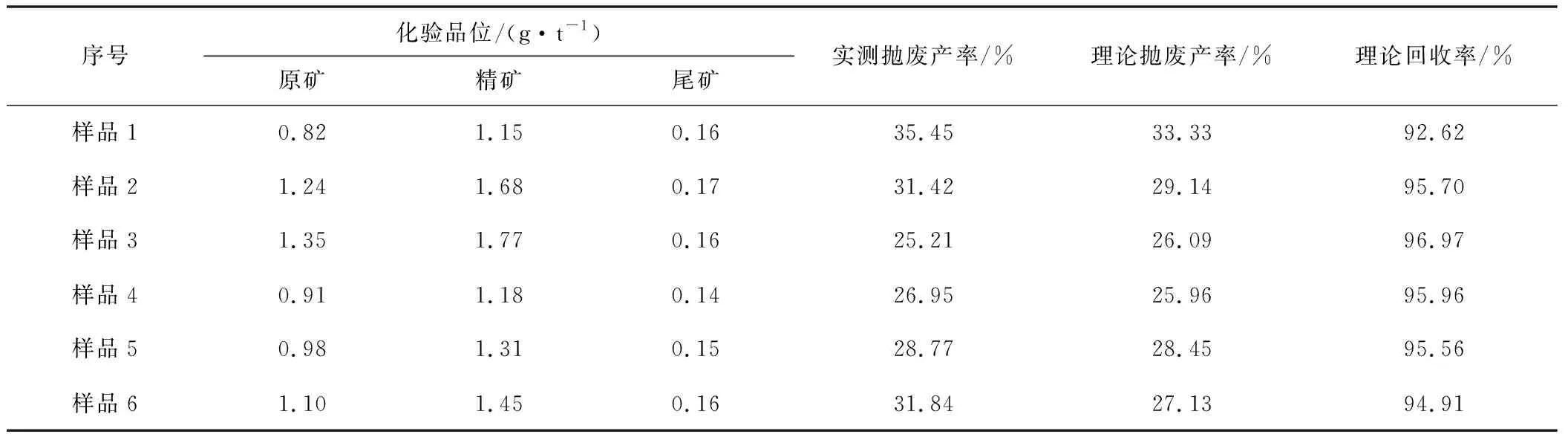

針對黃金礦山的重介拋廢技術是更具挑戰性的課題,因為金礦普遍具有品位低、嵌布粒度細、礦石密度差小等問題,對重介質分選控制提出了更高的要求。針對金礦礦石特點,科研單位對兩產品重介質旋流器結構進行深度優化,對介質配方、密度控制系統、介質回收系統進行改進和優化,開展金礦石樣品重介質選礦試驗項目,已經取得一定成果,試驗數據見表4。

表4 重介質預選拋尾產品化驗數據統計表

通過試驗數據可以看出,對于低品位金礦石的預選拋尾處理,拋尾率20%~30%是一個合理的數值,尾礦平均品位可低于0.15 g/t,回收率達到96%以上,富集后的精礦品位也更適合磨礦浮選處理。

重介質預選拋尾工藝適合在黃金礦山推廣應用,但有兩點限制因素。第一,重介質旋流器對細粒級分選效果不佳,細粒級由于顆粒質量較小,易隨溢流尾礦流失,需要在預選前進行細粒級篩分。第二,重介質分選后的精礦和尾礦均需要脫介處理并對介質回收再利用,輔助設施龐大復雜。

3.5 聯合預選拋尾工藝

隨著高品位和易選礦產資源的逐步枯竭,貧細雜難選礦產資源越來越多,采用單一的預選拋尾工藝往往不能達到理想效果,為進一步提高預選拋尾工藝指標和資源綜合利用水平,采用色選—X射線透射分選、閃速浮選—重介質分選、X射線透射分選—重介質分選、色選—微波分選等聯合工藝進行預選拋尾將成為未來的重點研究方向。聯合預選拋尾可以取長補短,充分發揮各種預選拋尾工藝優勢,有效提高產率和富集能力,且聯合預選拋尾工藝可適應更多種類礦石的預選拋尾需求[3],將在復雜多金屬難選礦分選領域發揮更大的作用。

4 總結

1)金礦石中脈石含量極高,適合進行選前拋尾預處理,可有效降低生產成本,減小尾礦庫存壓力,廢石銷售利潤可觀,助力綠色礦山建設。

2)國內大型黃金礦山企業尚未使用預選拋尾工藝,新建選廠應對預選工藝提前設計布局,舊選廠原有生產系統中加入預選拋尾工藝,對原有系統破壞較大,時間和金錢成本高,加設預選工藝前要對礦山采選能力匹配,資金投入、實際效果等多方面充分論證后實施,避免造成資金浪費。

3)低品位金礦石性質復雜多變,能否使用預選拋尾工藝要以試驗數據為基礎,不能因預選拋尾工藝造成回收率的明顯下降,建議保守確定拋尾率。

4)礦石預選拋尾工藝的研發和推廣需要政策扶持,助力開發更高效更先進的井下預選新工藝。