基于復雜網絡分析方法的全流程控制研究

林土明,陳軍,陳楚渝,寧德龍,王嘉炯,潘奇,施雯,4*

(1.廣東石油化工學院,廣東 茂名 525000;2.中國石化銷售股份有限公司 吉林分公司,吉林 長春 130000;3.中國石化 茂名石化分公司,廣東 茂名 525011;4.廣東省石油化工腐蝕與安全工程技術研究中心,廣東 茂名 525000)

石油化工過程系統的控制研究一直是新工藝放大應用的關鍵技術,由于全流程動態行為的復雜性,控制系統的開發給工程師提出了更大的挑戰。

為了促進新工藝的工業化應用,保障連續生產過程中產品質量和收率,探尋與全流程新工藝相匹配的控制技術十分重要[1-3]。復雜網絡分析方法已經成為一種研究過程系統的有力工具,可協助工程師分析過程數據及其相互之間蘊含的復雜關系[4-5]。王政等[6]采用復雜網絡分析方法研究了換熱器的關鍵變量對過程影響的模型開發,通過逼近理想解排序法(TOPSIS)對換熱過程變量進行整理,實現換熱器保護性策略的制定。Cui等[7]基于復雜網絡理論討論了廢水處理工藝中不同變量的重要程度,根據分析結果建立了全廠控制策略,使用Aspen Dynamics軟件證明了控制系統具有較好的抗干擾能力。

本文選取乙酸仲丁酯生產新工藝為案例,提出了基于數據采集的復雜網絡技術以構建全流程控制系統的研究方法。即在動態過程中提取不同工況下的模擬數據,通過數據標準化處理以生成網絡模型,計算結果可作為指導高度集成構型的控制方案的開發,本研究可為新工藝流程控制系統的開發提供新思路。

1 全流程工藝案例介紹

醋酸仲丁酯的全流程工藝如圖1所示。

圖1 醋酸仲丁酯的全流程工藝簡圖

本文以反應精餾塔制備乙酸仲丁酯工藝的全流程工藝為案例。原料醋酸和混合C4,進入反應精餾系統得到塔底產品,應產物中包含過量的乙酸,要想獲得純度較高的目標產品,還需在上述流程基礎上增加產品精制工段,完成乙酸仲丁酯生產裝置的全流程模擬。為解決復雜流程的能量集成利用,需要考慮不同操作單元之間的冷熱物流匹配,以實現能量的跨梯級網絡優化。

2 復雜網絡分析方法

開發化工過程運行過程中會產生數據,當系統發生改變必然導致數據的變化。相反情況下,系統運行實時數據的改變也能反映變量之間的關聯。所以,基于數據驅動的復雜網絡建模方法具有其合理性[8-10]。將復雜化工過程產生的數據轉化為標準化數據,實現不同變量的量綱統一,其公式如下:

(1)

(2)

(3)

其中,i=1,2,…m;j=1,2,…n。 同時,m代表采樣數據個數,n代表變量種類。然后,使用基于偏相關系系數法描述變量之間的聯系,在此之前需要求解相關系數ξ,即變量x和變量y相關系數公式,其表達形式如下:

(4)

其中,xj和yj是變量對應的第j個值,x和y表示平均值,然后可得到相關性矩陣Г。

(5)

復雜系統往往包括大量變量,且變量之間會相互影響,相互制約。本文利用偏相關系數來減輕這種影響,首先對相關性矩陣求逆。

(6)

任意兩個變量之間的偏相關性系數定義為:

(7)

構建偏相關性系數矩陣Ω為:

(8)

本文利用基于動態數據獲取的偏相關性系數矩陣可以在UCINET軟件中構建網絡拓撲模型,然后從網絡拓撲結構出發,計算每個節點的中心性特征,以定量描述網絡的節點對應的被控變量重要性指數。

3 結果與討論

3.1 復雜網絡的構建

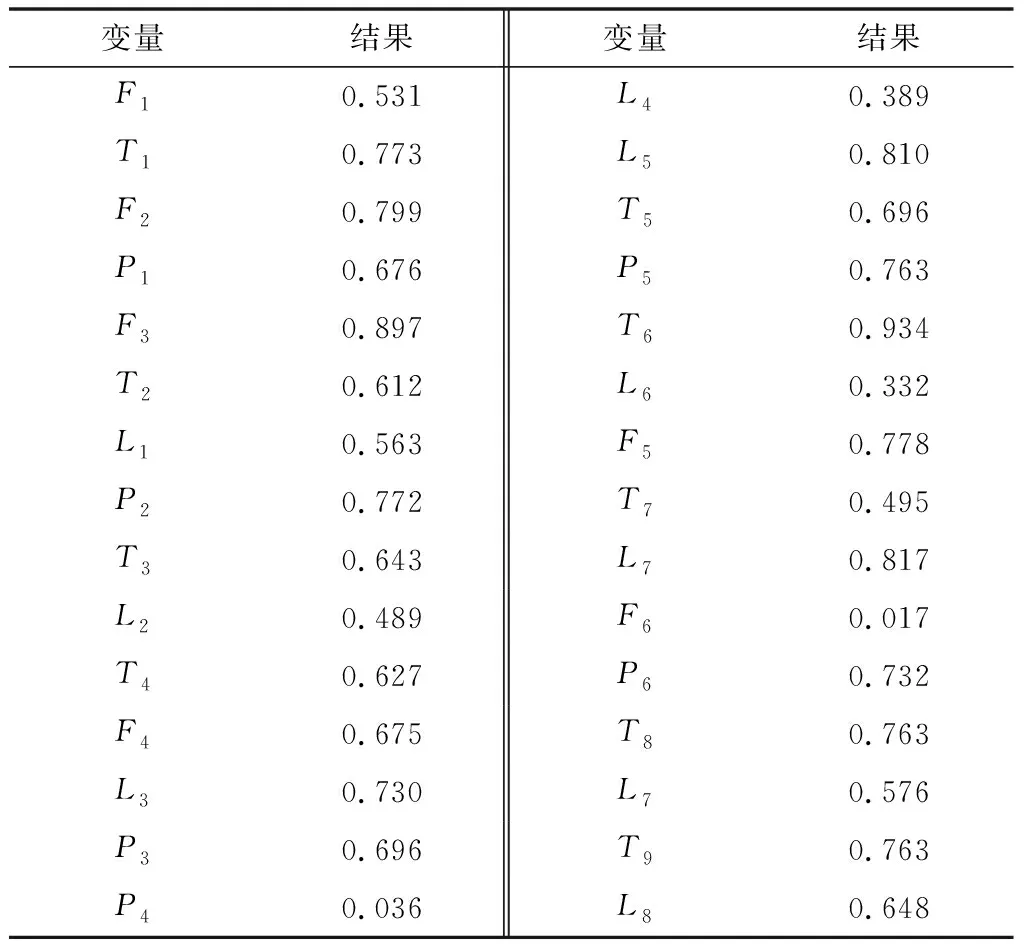

根據圖1的工藝流程選取過程變量,結果如表1所示。在動態模擬環境下,對各個變量輸入階躍變化,以提取系統不同工況下的實時數據。然后,基于實時數據,采用上述提出的計算公式可以獲取偏相關性系數矩陣。

表1 全流程工藝的被控變量

根據變量間的偏相關性系數矩陣生成全連接的有向網絡,但由于復雜系統變量較多,有向網絡非常龐大,可依據偏相關系數的大小將網絡進行簡化,對于較小的數值,判定其兩端的節點間無連接。在不同情況下,偏相關系數的閾值設定是不同的,需要根據計算結果具體分析。本文閾值設定為0.4,生成的有向網絡關聯矩陣和模型如圖2所示。通過觀察可以定性判斷不同變量之間的交互關系,但要找到關鍵變量還需要進一步完成定量計算。

圖2 復雜網格拓撲模型

3.2 計算結果分析

根據拓撲模型計算評價的每個節點與最優解、最劣解的距離來進行排序。變量重要性排序如表2所示。從表中可以看出,變量F3和T6的重要性指數較高,即反應分隔壁精餾塔內耦合物流液相回流量和ADC塔內第20塊板溫度是全流程中的關鍵變量。因此,我們認為關鍵變量F3和T2是系統控制穩定性的決定變量,在制定控制系統時圍繞這兩個變量進行設計,開發一些復雜控制結構,將有助于全流程動態性能,包括超調量、調節時間和穩態誤差,可為尋找最佳控制方案提供數據支撐。

表2 不同被控變量重要性指數的計算結果

3.3 過程動態控制

3.3.1 基礎控制方案

通過圖1穩態模擬流程中添加必要的閥門、機泵和壓縮機等元件,實現物流的壓力驅動,然后將穩態模型輸出為動態過程,并設置相關控制器。設置基礎控制回路的詳細說明如下:

1)ADC塔底采出的循環乙酸與新鮮乙酸混合流入進料緩沖罐,利用控制器LC1(反向作用)控制緩沖罐內的物料液位,同時使用溫度控制器TC6(反向作用)確保乙酸進料溫度維持在80 ℃左右;

2)通過兩個液位控制器LC7(正向作用)和LC10(正向作用)分別調節ACD和SRC塔的塔釜液位;

3)利用兩個壓力控制器PC6(正向作用)和PC8(正向作用)分別調節ACD和SRC塔的頂部壓力;

4)通過操作塔底再沸器負荷,溫度控制器TC7(反向作用)和TC9(反向作用)分別被用于調節ADC塔內第20塊靈敏板溫度和SRC塔內第19塊靈敏板溫度;

5)通過調節冷公用工程用量,溫度控制器TC8(反向作用)和TC10(反向作用)分別用于調整ACD和SRC塔的采出物流溫度;

6)采用控制器LC8(反向作用)調節ADC塔頂分相器的水相液位,并使用控制器FC4(反向作用)固定ADC塔頂回流夾帶劑流量;

7)利用油相采出量,控制器LC9(正向作用)調節ADC塔頂分相器的油相液位;

8)ADC塔頂含有極少量不凝氣,通過控制器PC7(正向作用)調節分相器的操作壓力;

9)兩個液位控制器LC11(正向作用)和LC12(正向作用)分別被用于調節SRC塔頂分相器的水相液位和油相液位。

將C4混合物的進料流量與其組成中的正丁烷含量作為考察系統動態性能的干擾變量。系統在閉環運行1 h后,分別引入進料流量和進料組分擾動,以系統中濃度和溫度的變化作為觀察變量,響應時間為10 h。當添加±10%進料流量擾動后,乙酸純度在經過6 h調節后可為恢復穩定,調節時間較長,并且存在較大的穩態誤差。在面對進料減少時,產品純度小于99.5%(質量分數),不符合設計規格要求。觀察乙酸仲丁酯濃度變化,其響應曲線在穩態誤差、超調量和調節時間方面都表現較好,最小產品純度滿足要求值0.998。觀察溫度變化曲線,響應曲線的最大超調量大于1 ℃,系統振蕩頻率較小,但超調量較大。REA塔內第8塊靈敏板溫度和REC塔內第20塊靈敏板溫度有很小的穩態誤差,其值小于0.2 ℃,基本滿足準確性要求;ADC塔和SRC塔的靈敏板溫度消除了穩態誤差,并在6 h后可以返回至設定值。

當系統添加進料組分干擾時,乙酸產品純度仍然存在穩態誤差,其值約為0.1%(質量分數),但產品濃度的最小值約等于要求值,基本符合設計規格。乙酸仲丁酯產品純度的響應曲線在4 h后可以恢復穩定,穩態誤差幾乎被消除,動態性能較好。觀察溫度響應曲線,在前3 h的考察時段內有較大波動,最大超調量小于1 ℃。同流量擾動表現出的動態變化相類似,REA塔和REC塔內靈敏板溫度存在穩態誤差,而ADC塔和SRC塔的靈敏板溫度可以消除穩態誤差,這與兩部分工藝過程的變量間耦合程度相關。綜上所示,系統在面對不同進料擾動時表現出的控制效果整體較好,但響應曲線存在較大的穩態誤差,為了改善系統性能,可考慮進一步升級控制結構。

3.3.2 改進控制方案

從復雜網絡分析結果可以看出,反應分隔壁精餾塔內耦合物流液相回流量(F3)和ADC塔內第20塊板溫度(T6)是全流程中的關鍵變量。基于這兩個關鍵變量進行控制系統改進將有助于降低進料擾動的放大與傳播,對消除穩態誤差,改善系統動態性能有較大幫助。

針對塔內耦合物流液相回流量,可采用塔返回耦合物流流量與REC塔內耦合物流位置的總流量成比例控制結構。而為改善ADC塔內第20塊板溫度控制效果,采用濃度-溫度串級控制策略,即以ADC塔底采出物流中乙酸的濃度作為輸入的校正值,調節溫度控制器TC7的操作幅度,并將溫度控制調至串聯狀態。根據基礎控制方案的動態響應可以發現,系統在面對進料干擾時,ADC塔底濃度變化較大。考慮采用ADC塔進料與回流量成比例的控制策略,提升共沸精餾過程的分離效果。

系統改造后引入擾動變量,進料流量變化時系統動態性能得到顯著改善,在考察時間5 h以后,兩種目標純度的響應曲線逐漸恢復平穩。值得注意的是,乙酸產品純度變化曲線消除了穩態誤差,在10 h的考察時間內可以恢復到設定值。同時,乙酸仲丁酯產品純度的最小值大于0.998,符合設計規格要求。觀察控制系統的靈敏板溫度變化情況,響應曲線同樣經過5 h以后逐漸向設定值靠近,響應曲線的最大超調量小于1 ℃,表明在面對進料擾動時,控制結構具有較好的穩定性。同樣,REA塔內第8塊靈敏板溫度和REC塔內第20塊靈敏板溫度有很小的穩態誤差,其值小于0.2 ℃,基本滿足準確性要求。相較于基礎控制方案,ADC塔內第20塊靈敏板的溫度響應曲線出現了穩態誤差,這與濃度-溫度串級控制結構有關,利用ADC塔底乙酸的濃度調整再沸器熱負荷,有效改善了產品純度的限制。SRC塔的靈敏板溫度消除了穩態誤差,并且在調節時間和超調量方面也比較理想。

當引入進料組分擾動時,乙酸產品純度的響應曲線得到明顯改善,在4 h調節時間過后,濃度曲線可以返回至設定值,消除了穩態誤差。觀察乙酸仲丁酯的產品濃度變化,動態響應結果在穩態誤差、超調量和調節時間方面都表現較好,符合設計規格要求。觀察溫度響應曲線,最大超調量仍然小于1 ℃,且沒有明顯的波動,表明系統穩定性較好。除了SRC塔內第19塊靈敏板溫度以外,其余三個溫度響應曲線均存在穩態誤差,其數值較小,并在一定可控范圍內變化。相比于基礎方案,改進方案在穩態誤差和超調量方面得到了顯著改善,可以作為生產乙酸仲丁酯全流程工藝的優選控制策略。

4 結論

本文利用動態過程實時數據,在UCINET軟件中構建有向網絡關聯模型,以定量描述網絡的節點對應的被控變量重要性指數。結果表明,新工藝流程內耦合物流液相回流量(F3)和ADC塔內第20塊板溫度(T2)是全流程中的關鍵被控變量。根據復雜網絡分析結果,可構建關鍵變量控制系統,為探尋最佳控制策略提供了一種有效分析方法。