超聲/真空輔助滲透對甘薯微波真空干燥動力學及理化特性的影響

程新峰,汪世豪,盧堯中,丁家寧,洪禮杰

(1.安徽師范大學生態與環境學院,安徽蕪湖 241002;2.安徽師范大學,皖江流域退化生態系統的恢復與重建省部共建協同創新中心,安徽蕪湖 241002;3.河南工業大學國際教育學院,河南鄭州 450001;4.黃山畬農生態農業有限公司,安徽黃山 245452)

甘薯(Ipomoea batatasL.)又稱地瓜、山芋、紅薯等,是一年生旋花科草本植物,作為重要糧食作物已被廣泛種植。甘薯營養全面,富含淀粉、β-胡蘿卜素、維生素和礦物質等,同時具有獨特的藥用價值和保健作用,如甘薯內黃酮成分具有抗癌功效,黏液蛋白能防止動脈粥樣硬化等[1-2]。然而,新鮮甘薯水分含量高,儲運不當易發生腐敗、變質,從而造成經濟損失。

干制是一種常見的食品加工方法,不僅可以延長貨架期,保持產品品質,還能平衡淡旺季需求,降低產品包裝和儲運成本。然而,傳統對流干燥技術存在能耗高、效率低、周期長等問題,同時產品還可能出現變形、褐變、營養成分流失的現象[3]。微波真空干燥(MVD)是一項新興的聯合干燥技術,由于兼備微波快速加熱和真空低溫干燥的特點,目前,已被用于雙孢菇[4]、銀耳[5]、蓮子[6]等的加工過程,但MVD 干燥受物料大小、組織結構及分子極性的影響,加熱不均勻,物料尖角部位易發生焦化現象[7]。因此,為了改善MVD 產品品質,提高干燥效率,對物料進行干燥前處理是十分必要的。滲透脫水(OD)、超聲(US)及其聯合作用是常見的果蔬加工預處理措施,其中滲透脫水不僅能節能、提高干燥效率,而且可改善風味,提高產品品質;基于“空化效應”和“機械效應”,超聲波不僅能改善物料組織結構,增強內部孔隙連通性,促進微孔道形成,同時還可以提高細胞間隙的湍流強度,加快傳質傳熱效率[8]。Lagnika 等[3]比較研究了超聲(US)、滲透脫水(OD)、超聲+滲透脫水(USOD)對MVD 甘薯干燥特性和理化特性的影響,結果發現:與其它預處理相比,US 處理有效縮短了干燥時間,提高了干燥效率;USOD 處理的干燥樣品具有較好的品質特性,如細胞破損小、膨脹率高、色差值低、硬度小。Qiu 等[9]采用微波輔助真空油炸技術制備紅薯脆片,發現超聲預處理能縮短紅薯脆片的脫水時間,改善產品脆性,降低產品含油率,但高超聲強度和長時間處理會破壞產品細胞結構,不利于色澤保留。Lagnika 等[10]報道,與其它預處理相比,超聲輔助滲透處理(UO)能較好地保留了MVD 紫薯脆片的多酚和類胡蘿卜素成分,使產品具有較高的DPHH清除能力。

脫水產品質量好壞、能耗高低與干燥過程傳熱、傳質機制密切相關,但現有監測技術還難以準確掌握MVD 干燥過程水分和溫度的變化情況。鑒于此研究人員提出了一些理論、經驗及半經驗模型,如Logarithmic,Midilli,Wang and Singh 等,用于揭示干燥過程水分擴散及溫度變化規律[11-12],但這些模型參數物理意義不明確,還無法與干燥工藝、傳熱傳質相結合。與上述模型不同,Weibull 分布函數中尺度參數(α)和形狀參數(β)與干燥過程熱、質傳遞有關,可用于估算水分擴散系數和判定干燥過程是否有加速階段[8,13];同樣Dincer 模型的滯后因子(G)和干燥系數(S)也能有效量化規則物料干燥過程的水分遷移規律[14]。Ju 等[15]基于Dincer 模型探究了厚度對山藥切片熱風干燥過程傳熱機制的影響。結果表明:當厚度為6 mm 時,物料內外溫度梯度小,溫度變化由對流換熱控制;當厚度為12 或18 mm 時,物料溫度變化由內部熱傳導和外部對流換熱共同決定。孫悅等[8]利用Weibull 分布函數探究了直觸式超聲對紫薯熱風干燥特性的影響,結果表明,超聲處理能降低紫薯熱風干燥的活化能,提高干燥效率;形狀參數(β)在0.817~1.032 之間說明紫薯超聲強化熱風干燥過程由內部擴散阻力控制。雖然將超聲/真空-滲透處理作為預處理措施用于薯類脆片加工效率提升和品質改善方面已有報道,但這些措施對MVD 甘薯切片干燥過程熱、質傳遞規律、以及產品微觀結構、孔隙特征的影響還鮮有報道。因此,本文以甘薯切片為研究對象,考察了超聲、滲透脫水及其協同作用對物料微波真空干燥(MVD)動力學、微觀結構、孔隙特征及相關理化性質的影響。采用Weibull 分布函數和Dincer 模型對干燥過程水分比與時間關系曲線進行模擬,并結合模型參數探究了MVD 甘薯切片干燥過程熱、質傳遞規律。同時對產品的微觀結構、孔隙特征、復水性能、體積收縮率、色澤進行測試,旨在為聯合干燥技術在甘薯中的應用提供理論依據和技術支持。

1 材料與方法

1.1 材料與儀器

新鮮甘薯 購于安徽蕪湖大潤發超市。挑選大小均一,無破損的甘薯塊根,將其洗凈、去皮、切片待用。甘薯切片直徑為3.0 cm,厚度為4 mm。

ORW1.0S-5Z 微波真空干燥箱 南京奧潤微波科技有限公司;VM-01S 快速鹵素水分測定儀 江蘇維科特儀器儀表有限公司;AutoProe IV 9500 型壓汞儀 深圳市莫尼特儀器設備有限公司:SB-5200DTD超聲波清洗機 寧波新芝生物科技有限公司;SHZD(Ⅲ)循環水式多用真空泵 河南百澤儀器有限公司;JSM-IT500HR 掃描電子顯微 日本電子株式社(JEOL);CR-400 型色差儀 日本柯尼卡美能達株式會社;FA1004 型電子天平 常州幸運電子科技有限公司;HH-4 型數顯恒溫水浴鍋 金壇市晶玻實驗儀器廠。

1.2 甘薯切片預處理方式

預處理參照文獻[3],略有修改。將甘薯切片于95 ℃沸水中漂燙2 min,冷卻,瀝干,再進行預處理。預處理如下(如圖1 所示):超聲處理(US):將甘薯切片按料液比1:4 放入1000 mL 布氏漏斗抽濾瓶,之后開啟超聲處理40 min,其中超聲頻率40 kHz,超聲功率200 W;滲透脫水(OD):按料液比1:4 將樣品浸泡在40%蔗糖溶液中40 min;超聲輔助滲透(USOD):滲透脫水時開啟超聲,具體參數同上;真空輔助滲透(VAOD):在-0.09 MPa 下進行滲透脫水,其它參數同上;超聲/真空輔助滲透(VUOD):滲透脫水時開啟超聲和真空泵,參數同上。將經不同預處理的甘薯切片洗凈,瀝干,然后進行微波真空干燥。

圖1 超聲或真空輔助滲透脫水設備示意圖Fig.1 Schematic diagram equipment used to ultrasonic or vacuum assisted osmotic dehydration

1.3 微波真空干燥

將100 g 甘薯切片平鋪在樣品托盤中,放入微波真空干燥箱內干燥。經預實驗,微波功率設置為200 W,真空度為-0.094 MPa,且干燥過程每隔2 min 取出樣品稱重,直至前后兩次質量小于0.002 g 為止。每組樣品重復3 次,取其平均值。

1.4 水分流失率和固形物獲得率的確定計算

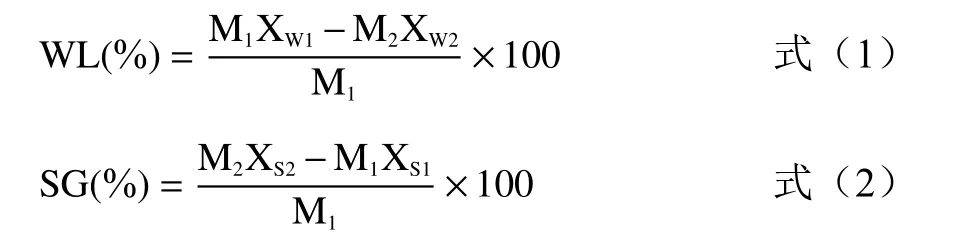

預處理后甘薯切片的水分流失率(WL)和固形物增加率(SG)由式(1)和(2)計算而得:

式中:M1和M2為初始和預處理后甘薯切片質量(g);Xw1和Xw2為初始和預處理后樣品的水分含量(%);Xs1和Xs2為初始和預處理后樣品的固形物含量(%)。每個樣品重復3 次,取其平均值。

1.5 甘薯片干燥動力學及模型擬合

干燥過程物料水分含量變化用水分比(MR)表示,計算公式如下:

式中:Wt為甘薯切片t 時刻的干基含水量(g/g);We為平衡干基含水量(g/g);W0為初始干基含水量(g/g)。

采用Weibull 分布函數和Dincer 模型對甘薯切片水分比和時間關系曲線進行擬合,表達式如下:

式中:α為尺度參數(min),其大小約為物料脫去63%水分所需要的時間;β為形狀參數,與物料干燥速率和水分遷移機理有關;G 為滯后因子,與干燥過程中傳熱、傳質阻力大小有關;S 為干燥系數,表示單位時間內物料脫水能力大小;t 為干燥時間(min)。基于Weibull 分布函數和Dincer 模型可估算干燥過程中水分擴散系數(分別用Dcal和Deff表示)和畢渥數(Bi),計算公式如下:

式中:r 為甘薯切片的體積等效半徑(m),8.772×10-3m;L 為樣品厚度,0.004 m;μ為特征式(9)的根。

1.6 指標測定與分析

1.6.1 微觀結構觀察 將干燥甘薯切片用碳導電膠黏在樣品托上,在電流20 mA 下抽真空噴金處理1.5 min,然后采用JSM-IT500HR 掃描電鏡對其表面進行觀察,選取代表性區域,在不同倍數下重復觀察、拍照。

1.6.2 孔隙特征分析 采用AutoPore Ⅳ 9500 型壓汞儀對MVD 甘薯切片進行壓汞測試,其中設備最大壓力達228 MPa,測試孔徑范圍0.005~360 μm。基于設備自帶軟件計算累計進汞量、孔隙平均直徑、微分孔體積、迂回度等參數。

1.6.3 復水特性測定 40℃下測定MVD 甘薯切片的復水性能。復水期間每10 min 取出樣品,吸干表面水分、稱重,重復以上操作直至質量不變為止。每個樣品重復3 次,取其平均值。復水比(RR)計算公式如下:

式中:Wi為復水過程某時刻樣品質量(g);W0為復水前干燥樣品質量(g)。

1.6.4 體積收縮率測定 參照文獻[16]計算MVD甘薯切片的體積收縮率。將樣品視為圓柱體,用游標卡尺測量5 個不同位置的直徑和厚度,計算其體積,然后通過式(11)算出體積收縮率(SR)。每個樣品重復5 次,取其平均值。

式中:Vt和V0為甘薯切片MVD 干燥后和初始的體積(m3);rt和r0為干甘薯切片MVD 干燥后和初始的直徑(m);Lt和L0為甘薯切片MVD 干燥后和初始的厚度(m)。

1.6.5 色澤測定 采用CR-400 色差儀測定樣品的L,a和b值,并計算色差(△E),見式(12)。每個樣品重復10 次,取其平均值。

式中:L0,a0,b0表示新鮮樣品的色澤參數;L,a,b表示樣品MVD 干燥后的色澤參數。

1.7 數據處理

應用Origin 8.5 軟件對干燥動力學數據進行擬合,根據決定系數(R2)和均方根誤差(RMSE)大小評價模型擬合度。采用SPSS 18.0 軟件進行單因素方差分析(one-way ANOVA),數據間是否存在顯著差異采用Tukey HSD 法判定。

2 結果與分析

2.1 超聲/真空輔助滲透脫水對甘薯切片WL 和SG 的影響

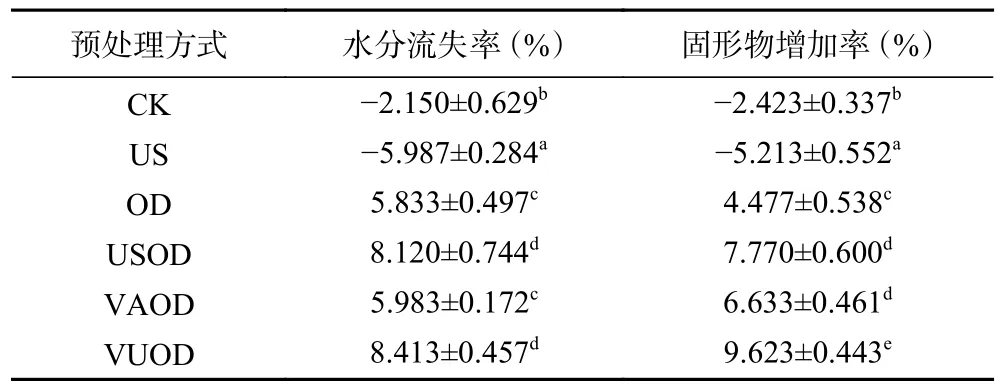

預處理對甘薯切片WL 和SG 的影響,如表1所示。從表中可看出,CK 和US 組的WL 和SG 值均小于零,這是因為甘薯切片與介質溶液(水)存在濃度梯度,有利于可溶性固形物和水分在甘薯與液體介質之間轉移。與CK 相比,US 樣品水分吸收和固形物流失更加明顯(P<0.05),因為超聲波產生的高頻振動給物料帶來強大的沖擊波,致使附著在物料內微細管上的水分脫落,從而有利于水分的流動和擴散。此外,超聲波的“空化效應”可增強物料內孔隙連通性,促進微孔道形成,從而提高物料內部的傳質效率[8]。Oladejo 等[2]發現超聲作用(UD)60 min 番薯的WL 和SG 值分別為-13.91%和-3.7509%,且SEM圖片也證實超聲處理可引起番薯細胞伸長,致使部分細胞破裂。從表1 中還可以看出,OD、USOD、VAOD和VUOD 樣品的WL 和SG 值均為正值,因為甘薯切片與蔗糖溶液存在滲透壓差驅使物料水分流失、可溶性性固形物進入。USOD 和VUOD 樣品的WL 和SG 值顯著高于OD 樣品(P<0.05),尤其是VUOD 樣品,其WL 和SG 值高達8.413%和9.623%,這是因為普通滲透處理中蔗糖分子進入物料孔隙,易在物料表面堆積而降低傳質效率[17];而USOD 和VUOD 處理中超聲波空化效應可導致細胞變形而形成微孔道,同時超聲形成的沖擊波也能阻止蔗糖在樣品表面堆積。此外,抽真空使原先存在于物料孔隙中的氣體排出,也有利于可溶性固形物進入。Lagnika等[3]考察了超聲輔助滲透脫水(USOD)對甘薯WL 和SG 的影響,結果表明:USOD 甘薯的WL 值(11.81%)和SG 值(4.46%)顯著高于滲透處理(OD)樣品的WL值(6.96%)和SG 值(3.77%)。

表1 不同預處理下甘薯切片水分流失和固形物增加情況Table 1 Water loss and solid gain of sweet potato samples after different pretreatments

2.2 甘薯切片微波真空干燥(MVD)動力學及模型擬合

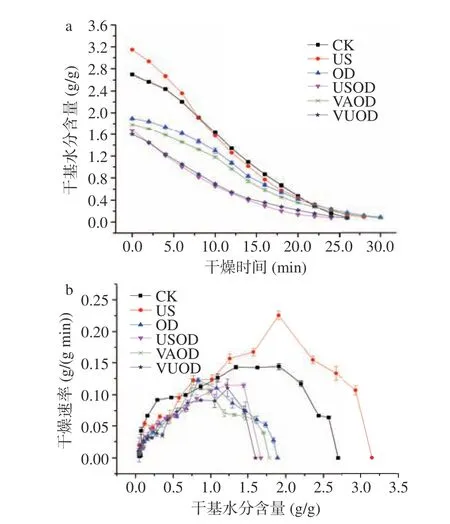

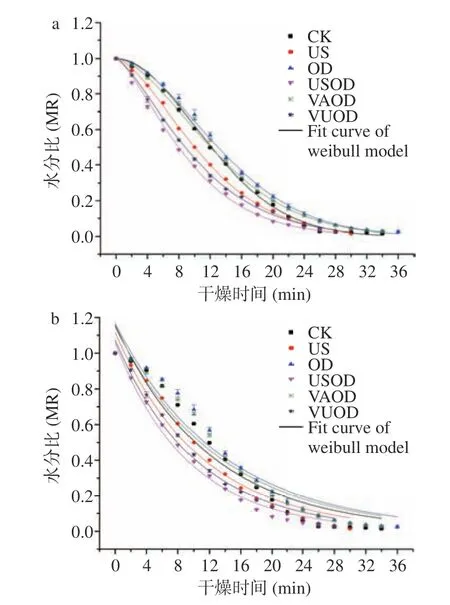

MVD 甘薯切片的干燥曲線如圖2a 所示。由圖可知,隨著干燥進行,甘薯切片的水分含量逐漸降低。不同預處理MVD 甘薯切片干基含水量降至0.10 g/g 以下所需時間分別為CK(26 min),US(28 min),OD(30 min),USOD(24 min),VAOD(30 min)和VUOD(26 min),這與干燥前甘薯切片的初始含水量有關。相比CK 樣品(水分含量為2.696 g/g),US 處理提高了甘薯切片的水分含量,達3.149 g/g;而滲透或聯合滲透預處理卻不同程度地降低了樣品的水分含量,其中OD、VAOD、USOD 和VUOD 樣品的水分含量依次為1.895,1.786,1.674 和1.603 g/g。此外,干燥時間長短還與物料結構和干燥過程水分擴散速率有關。如圖2b 所示,不同預處理甘薯切片的干燥速率變化規律存在較大差異,其中CK 和US 組最大干燥速率分別為0.143 和0.226 g/(g min),明顯高于其他預處理組,如VAOD 組最大干燥速率僅為0.111 g/(g min),因為滲透處理蔗糖分子進入物料孔隙結構或覆蓋其表面,會阻礙MVD 干燥過程物料水分遷移,致使干燥速率下降[3]。另外,CK 和US 組樣品干燥前期含有較高的水分含量,能吸收更多微波能,產生大量摩擦熱,致使物料內水分快速汽化形成水蒸氣。

圖2 不同預處理MVD 甘薯切片的干燥曲線(a)和干燥速率曲線(b)Fig.2 Drying curves (a) and drying rate curves (b) of MVD sweet potato slices subjected to different pretreatments

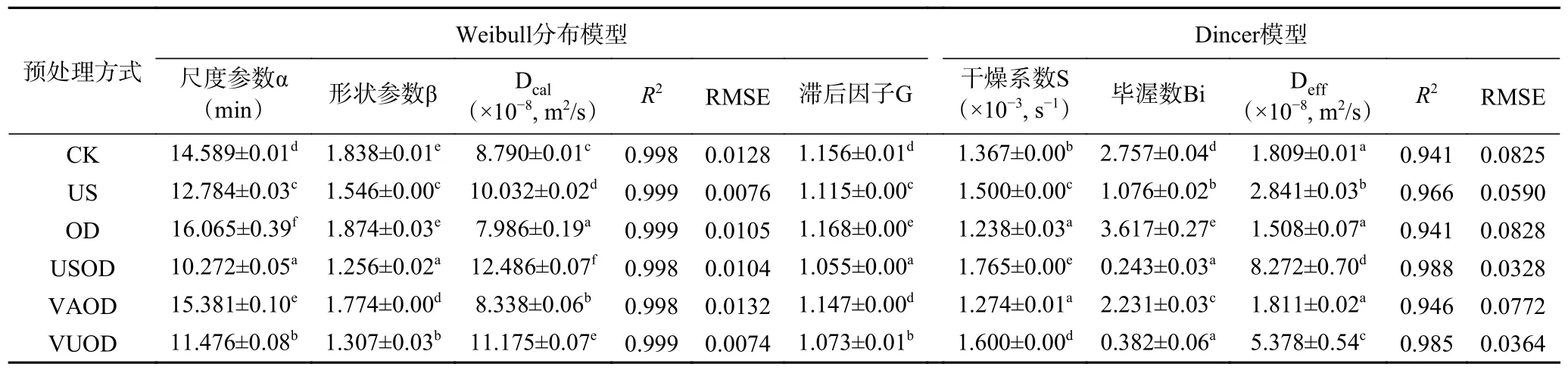

基于最小二乘法,應用Weibull 分布函數和Dincer 模型對甘薯切片MVD 干燥曲線進行擬合,結果如圖3 和表2 所示。由R2(>0.998)和RMSE(0.0074~0.0132)可知,Weibull 分布函數能較好地描述干燥過程MVD 甘薯切片水分比與干燥時間的關系。尺度參數(α)是干燥過程物料脫去63%水分所需的時間,其值越小,表明干燥速率越快[8,14]。由表2可知,US、USOD 和VUOD 組的α值顯著低于CK 組(P<0.05),而OD 和VAOD 組卻明顯高于CK 組,說明預處理中超聲作用可顯著縮短干燥時間,提高干燥速率,因為超聲作用能改變物料細胞結構,增強孔隙連通性,促進微孔道形成;而滲透處理時滲透介質(蔗糖)進入物料填充孔隙,同時也會在物料表面形成一層糖液,這些均不利于水分擴散[2-3]。形狀參數(β)與干燥初期物料內水分遷移機制有關,β<1 表示物料干燥過程由內部水分擴散主導,表現為降速干燥的特點;而β>1 則說明物料干燥初期存在延滯現象,整個過程并非完全由內部水分擴散控制,表現為先加速后降速的干燥趨勢[8,15]。從表2 可看出,β值介于1.256 至1.874 之間,說明所有MVD 甘薯切片干燥前期均存在升速階段。不同MVD 甘薯切片的β值依次為USOD<VUOD<US<VAOD<CK<OD, 其中 CK 和OD 組的β值之間無顯著性差異,但卻顯著高于其他處理組(P<0.05),尤其是US、USOD 和VUOD組,說明超聲處理通過改善物料組織結構能顯著縮短加速干燥階段所需時間。

表2 基于Weibull 分布函數和Dincer 模型的甘薯切片干燥曲線擬合結果Table 2 Simulation results of drying curves of dried sweet potato slices based on Weibull and Dincer model

圖3 MVD 甘薯片干燥曲線的Weibull 分布函數和Dincer 模型擬合結果Fig.3 Fitting results of Weibull and Dincer model for MVD dried sweet potato slices

由圖3b 和表2 可知,Dincer 模型可準確模擬甘薯切片微波真空干燥過程水分變化趨勢。MVD 甘薯切片的滯后因子(G)介于1.055~1.168 之間,說明干燥前期存在加速階段,且G 值越大,加速階段持續時間越長,這與基于Weibull 分布函數β值分析所得結論一致。干燥系數(S)與單位時間內物料脫水能力有關,S 值越大,干燥速率越大[15]。與CK 組相比,US,USOD 和VUOD 組的S 值明顯偏大,說明預處理階段采用超聲波有助于改善甘薯切片的結構,提高干燥速率。傳熱畢渥數(Bi)是物料內部傳導熱阻與表面對流熱阻的比值,當Bi<0.1 時,物料溫度變化取決于外界對流換熱強度,內部傳導熱阻的影響可忽略;而Bi>100 則說明物料溫度變化完全由內部傳導熱阻控制[18]。本研究中Bi 值介于0.243~3.617 之間,說明干燥過程MVD 甘薯切片溫度變化受內部傳導熱阻和表面對流熱阻雙重影響。與CK 組相比,US、USOD 和VUOD 組的Bi 值明顯偏小,說明MVD甘薯切片經超聲或超聲聯合處理后,內部傳導熱阻作用降低,表面對流換熱系數升高,有利于物料快速升溫。基于Weibull 分布函數估算的水分擴散系數(Dcal)在7.986×10-8~1.249×10-7m2/s 之間,而依據Dincer 模型求得的Deff值為1.508×10-8~8.272×10-8m2/s,且不同處理組MVD 甘薯切片間存在顯著性差異(P<0.05),其中USOD 組Dcal和Deff值最大。比較發現,相同預處理下Dcal均大于Deff,因為基于Dincer 模型估算Deff值時綜合考量了物料內部傳導導熱熱阻、外界對流熱阻及傳質系數的影響,而Dcal計算則忽略干燥過程體積收縮對水分擴散的影響[19]。

2.3 MVD 甘薯切片微觀結構和孔隙大小分布

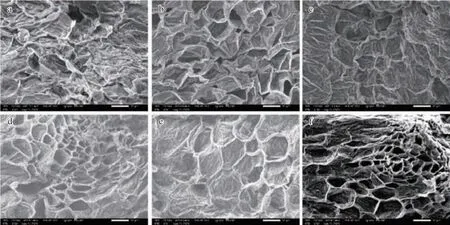

圖4 為MVD 甘薯切片的SEM 圖,從圖中可看出,CK 組樣品內部結構坍塌嚴重,細胞輪廓基本喪失,且表面出現凝膠層。US 組只有部分細胞壁破損,大部分細胞輪廓仍然可見,但細胞皺縮明顯,且細胞間存在較多孔洞,因為超聲處理改變了物料內水分與其他成分的親和力,導致MVD 干燥過程細胞大量失水而皺縮。此外,超聲“海綿效應”能增強物料內孔隙的連通性,有利于水分擴散和多孔結構形成。OD 和VAOD 組呈現出致密的結構,內部孔洞較少,但細胞輪廓清晰可見,因為蔗糖分子進入物料內,一方面可以增強細胞的膨脹壓,維持細胞結構;另一方面能填充孔隙,減輕干燥脫水引起的細胞皺縮和組織坍塌。USOD 和VUOD 樣品呈現蜂窩狀多孔結構,細胞輪廓清晰可見,且存在較多孔洞,細胞變形較小,但部分細胞壁出現破損,且部分區域存在蔗糖凝膠,說明超聲與滲透脫水聯合處理不僅能促進物料多孔結構形成,加快水分擴散,還能減輕干燥對細胞的破壞程度。

圖4 預處理對微波真空干燥甘薯切片的超微結構的影響(300×)Fig.4 Effects of pretreatments on scanning electron micrograph of MVD sweet potato slices (300×)

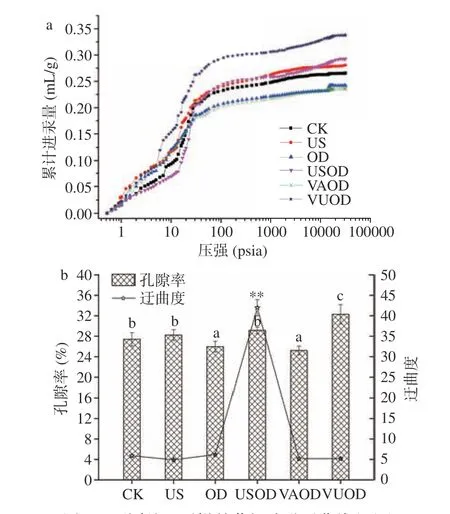

圖5A 為MVD 甘薯切片的進汞曲線。由圖可知,MVD 甘薯切片的進汞曲線形狀類似于Γ 形,因為測試過程中汞優先進入孔徑較大的孔隙之中,之后隨著壓強增大,汞才逐漸進入小孔隙,直到孔隙被完全填滿累計進汞量不再變化為止。MVD 甘薯切片的累計進汞量依次為VUOD(0.338 mL/g)>USOD(0.293 mL/g)>US(0.280 mL/g)>CK(0.266 mL/g)>OD(0.242 mL/g)>VAOD(0.236 mL/g)。與CK 相比,VUOD、USOD 和US 組累計進汞量較大,說明超聲預處理對MVD 甘薯切片組織結構有改善效果,有利于其內部孔隙形成,而OD 和VAOD 預處理對MVD 甘薯切片孔隙形成影響不大,甚至帶來負面作用。圖5B 顯示了MVD 甘薯切片的孔隙率和迂曲率。從圖中可以看出,CK 組MVD 甘薯切片的孔隙率(27.41%)顯著低于VUOD 組(32.30%)(P<0.05),但明顯高于OD 和VAOD 組的孔隙率。迂曲度與流體流動迂回曲折程度有關,其值越大說明物料內孔隙的連通性越好,小孔和中孔數量越多[20]。如圖5B所示,USOD 組迂曲度高達41.97,顯著高于其它處理組(P<0.05),這說明USOD 組MVD 甘薯切片中小孔和中孔占比較高,且孔隙之間的連通性較好。

圖5 不同處理干燥甘薯切片進汞曲線(A)和孔隙特征參數(B)Fig.5 Curve of mercury intrusion and pore characteristic parameters of different pretreatment dried sweet potato slices

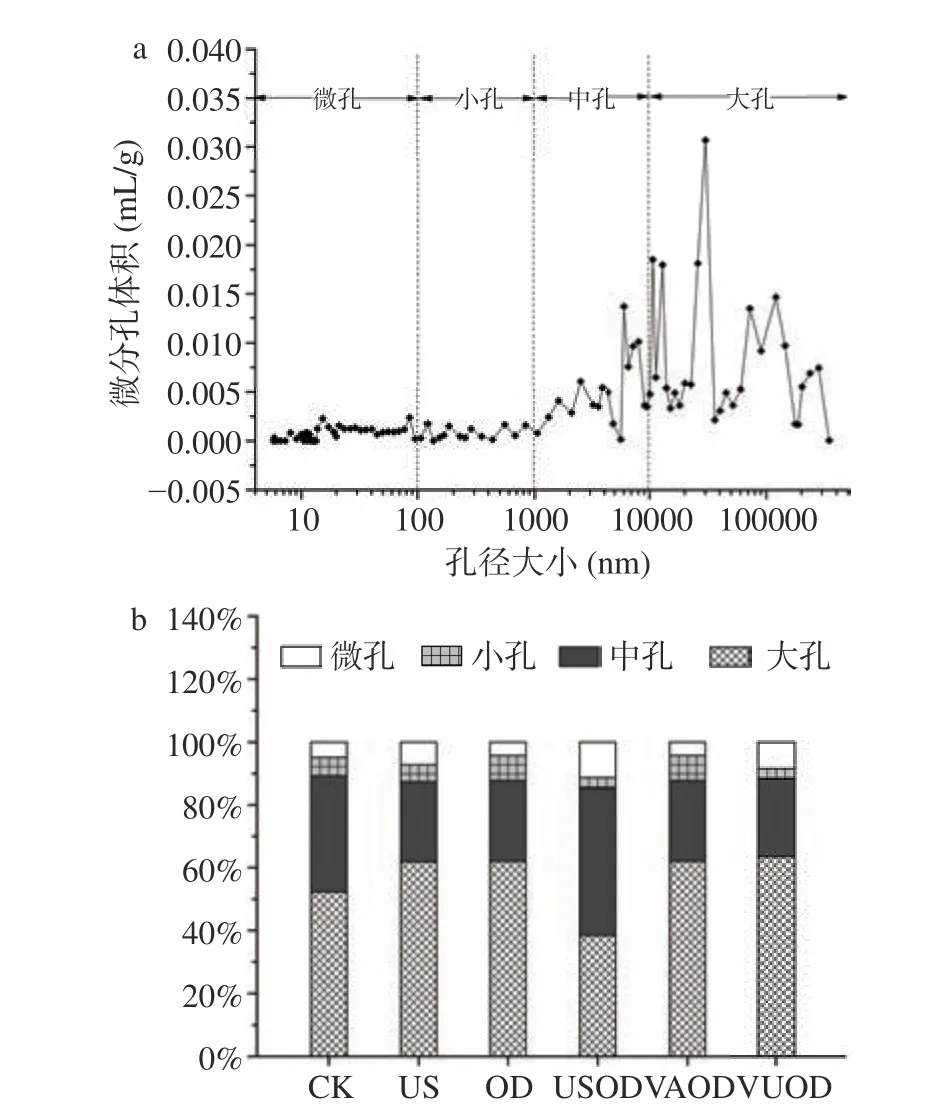

依據孔徑大小將MVD 甘薯切片孔隙分成四類,其中孔徑>104nm 的孔隙為大孔;介于103~104nm之間的為中孔;處于102~103nm 之間的為小孔;小于100 nm 的為微孔(如圖6a 所示)。微分孔體積(mL/g)是單位質量樣品中孔隙體積隨孔徑大小的變化率,其值越大說明相應孔徑大小的孔隙數越多;某一孔徑范圍內微分孔體積曲線越平滑則表示物料內孔隙大小分布越均勻[21]。如圖6a 所示,USOD 組甘薯切片中大孔和中孔占比較高且微分孔體積曲線波動很大,說明大孔和中孔區間內孔隙大小分布不均勻;而該MVD 甘薯切片中微孔和小孔數量較少且孔隙大小分布均勻。圖6b 為MVD 甘薯切片中各種孔隙占比情況。從圖中可以看出,MVD 甘薯切片內孔隙大小分布具有相似性,均以大孔為主(除USOD組外,其它樣品中大孔占比均大于50%),這可能是因為干燥過程物料內水分遷移、結構改變導致原來相互獨立的小孔隙相互結合形成了大孔隙[22]。USOD 組樣品內中孔和微孔占比分別為46.82%和11.30%,均顯著大于其它處理組(P<0.05)。不同預處理MVD 甘薯切片的平均孔徑依次為USOD(164.50 nm)<OD(227.62 nm)<VUOD(239.13 nm)<VAOD(325.10 nm)<US(413.70 nm)<CK(424.51 nm)。

圖6 MVD 甘薯切片內孔隙分類及不同孔徑所占比例情況Fig.6 Classification and proportions of different pore sizes in MVD sweet potato slices

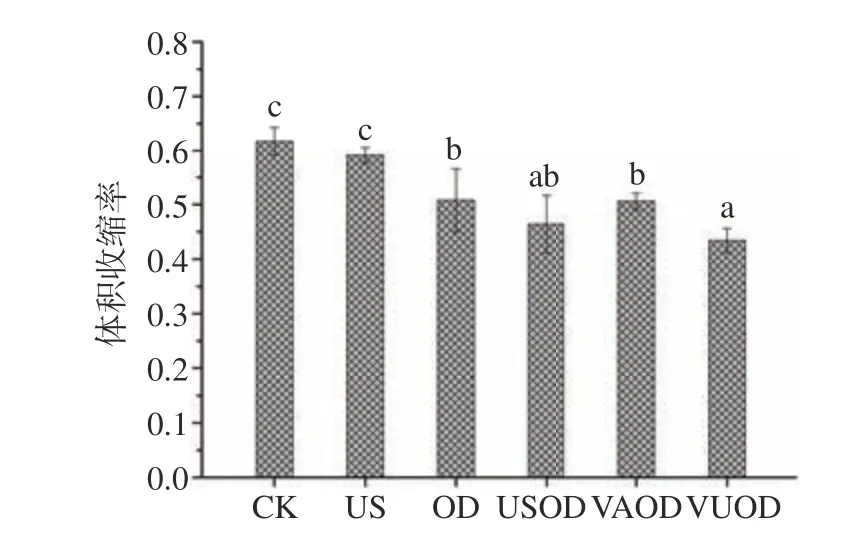

2.4 MVD 甘薯切片體積收縮率和復水特性

干燥過程水分脫除物料不可避免地會產生收縮,這不僅會降低干燥效率,同時對產品的外觀形狀、復水性能、組織結構、質地等均會帶來負面影響[16]。圖7 顯示了不同預處理對MVD 甘薯切片體積收縮率的影響。從圖7 中可看出,相較CK 組(0.617),OD、USOD、VAOD 和VUOD 組的體積收縮率明顯偏小(P<0.05),尤其是USOD 和VUOD 組,它們的體積收縮率比CK 分別減少了24.80%和29.66%,說明滲透或超聲/真空聯合滲透能減輕干燥脫水引起的體積收縮程度,因為滲透溶質(蔗糖分子)在壓力梯度下進入物料內部可填充細胞間隙,同時也能為細胞骨架提供支撐,減輕干燥引起的細胞收縮和組織坍塌[23]。類似地,Dehghannya 等[24]發現,超聲輔助滲透預處理(70%蔗糖溶液240 min+40 kHz 超聲30 min)能顯著降低熱風干燥李子的體積收縮率,使其收縮率從對照組的76.41%降至64.05%。

圖7 MVD 甘薯切片的體積收縮率Fig.7 Volume shrinkage rate of MVD sweet potato slices

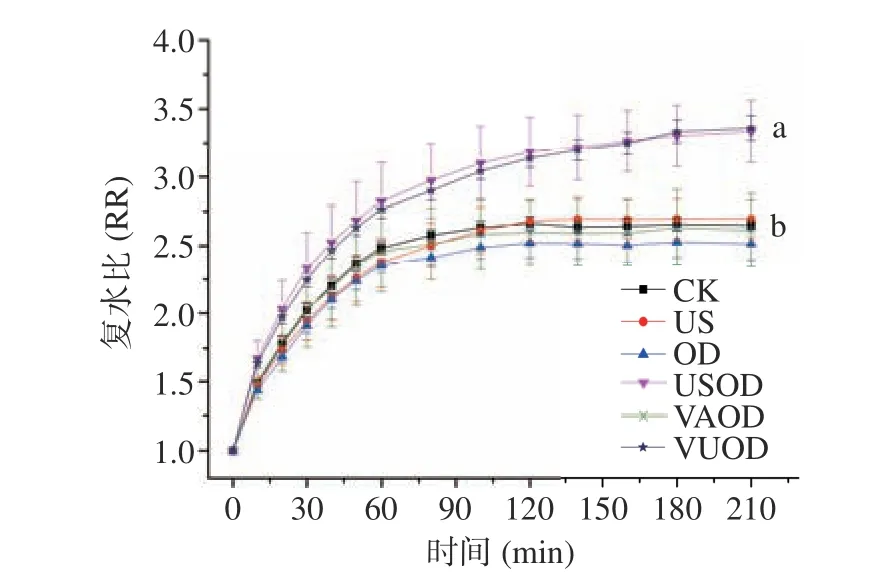

復水性能是衡量脫水食品品質好壞的指標之一,它不僅與產品屬性有關,還與預處理措施、干燥方法和復水條件密切相關。圖8 為MVD 甘薯切片的復水曲線,由圖8 可知,隨著復水時間推進MVD甘薯切片吸水量逐漸增加,其中前60 min 復水比上升較快,之后趨于平緩直至平衡,這是因為復水初期樣品含有大量的水分吸附位點,隨復水進行物料內毛細管及細胞間隙被水分填充,水分吸附位點逐漸飽和,因而吸水速率下降[25]。復水平衡后,MVD 甘薯切片的復水比值依次為VUOD(3.363 g/g)>USOD(3.336 g/g)>US(2.695 g/g)>CK(2.649 g/g)>VAOD(2.611 g/g)>OD(2.513 g/g),其中USOD 和VUOD組的復水比值無顯著差異(P>0.05),但明顯高于其它處理組(P<0.05),由于超聲-滲透聯合處理物料的組織結構發生變化,形成了微孔道有利于水分的進入[3]。另外,相比其它MVD 甘薯切片,USOD 和VUOD 組樣品在預處理階段有較多蔗糖分子進入,它們作為親水物質能與水分緊密結合,因而增強了干燥樣品的復水性能[26]。

圖8 不同預處理MVD 甘薯切片的復水曲線Fig.8 Rehydration curves of MVD sweet potato chips subjected to different pretreatments

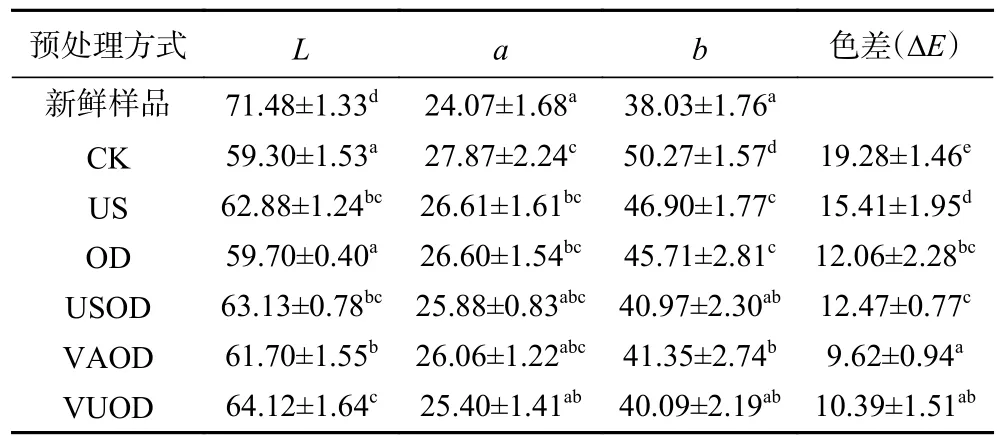

2.5 MVD 甘薯切片色澤變化

色澤是評價產品感官品質優劣的重要指標之一,直接影響著消費者對產品的接受度。從表4 可以看出,新鮮甘薯切片的L值(71.48)顯著高于MVD干燥樣品(P<0.05),由于甘薯含有綠原酸、阿魏酸、維生素C、多酚氧化酶等在加工過程易發生褐變[10],同時干燥造成的水分流失和結構收縮也可能影響光的反射[18,27]。相較CK 組,US、USOD 和VUOD 組具有較高的L值,這可能與超聲的化學效應有關,因為超聲作用產生的過氧化氫可抑制褐變發生,同時超聲能強化傳質效果,導致物料內色素(如β-胡蘿卜素)流失[3]。VAOD 組L值也顯著高于CK 組(P<0.05),可能由于其營造了一個缺氧的環境,減少了酶促褐變發生[18],同時蔗糖的滲入對產品色澤也具有一定改善效果[3]。如表4 所示,與鮮樣相比,MVD 甘薯切片的a和b值有所升高,表明MVD 干燥后樣品發生了褐變,致使偏紅、偏黃。Monteiro 等[28]采用微波真空干燥技術制備無油紅薯脆片也得到了類似結果。不同預處理MVD 甘薯切片中,經USOD 和VUOD 預處理的MVD 樣品的a和b值較小,與鮮樣無明顯差異。色差(ΔE)反映了MVD 甘薯切片與鮮樣色澤的差異程度,ΔE值越大說明色澤變化越明顯。從表4 可以看出,VAOD、VUOD 和USOD 組ΔE值較小,且顯著低于其它組(P<0.05),這說明超聲/真空-滲透預處理有利于MVD 甘薯切片原有色澤地保持,尤其是VAOD 和VUOD 組。

表3 新鮮及MVD 甘薯切片的色澤參數Table 3 Color parameters of fresh and MVD sweet potato slices

3 結論

本研究考察了不同預處理(US、OD、USOD、VAOD 和VUOD)對MVD 甘薯切片干燥特性、微觀結構、孔隙特征及相關理化性質的影響。結果表明:USOD 和VUOD 處理能顯著增強甘薯切片的水分流失率(WL)和固形物增加率(SG)(P<0.05)。Weibull 分布函數和Dincer 模型能較好地描述MVD 甘薯切片干燥過程水分比與時間的關系。模型參數(α,β,G,Dcal和Deff)分析顯示,經USOD 處理的MVD 甘薯切片干燥速率最快,加速階段歷時最短。經USOD 和VUOD 處理的MVD 甘薯切片呈現蜂窩狀、多孔結構,其中VUOD 樣品孔隙率最大(為33.30%),而USOD 樣品平均孔徑最小(僅為164.50 nm)、迂曲度最大(為41.97)。USOD 和VUOD處理顯著提升了MVD 甘薯切片的復水性能,降低了體收縮率,較好地保持了原有色澤,縮小了色差。該結論說明超聲/真空輔助滲透處理(USOD 和VUOD)不僅能顯著降低MVD 甘薯切片干燥時間,提高干燥效率,同時還可減輕物料細胞結構破損程度,改善產品孔隙結構,從而賦予產品較好的品質。本研究可為MVD 甘薯干燥條件選擇篩選提供理論依據和技術支持。