一種復雜工業環境下接口系統設計與實現

夏 冰,張瑜峰,倪 軍

(馬鞍山鋼鐵股份有限公司 安徽馬鞍山 243100)

國務院《中國制造2025》出臺之后,鋼鐵企業也在不斷加快信息化與工業化深度融合的步伐,鋼鐵企業實現全方位的信息融合與協同,打造制造管理、質量控制、成本管理、物流運輸、能源環保、決策分析等各個環節的智慧制造能力,并在此基礎上形成完整、高效、科學的智慧制造系統,均需要保證信息系統與工業控制系統間實現準確、可靠的數據交互。

馬鋼股份公司整合融合信息化系統建設,對原有ERP 和SAP 信息系統進行整體切換,新建產銷一體化系統整體上線切換,因為產品類型多、流程長,需要實現與其互聯互通的L2 工控系統共計92套。 本文結合現場實際,著重討論上述背景下馬鋼股份全部L2 工控系統與新上產銷一體化信息系統間接口系統的設計與開發。

1 現狀分析

馬鋼現有各產線L2 及相關工控系統共計92套,與制造信息系統間需要完成管理數據下發和生產實績收集。

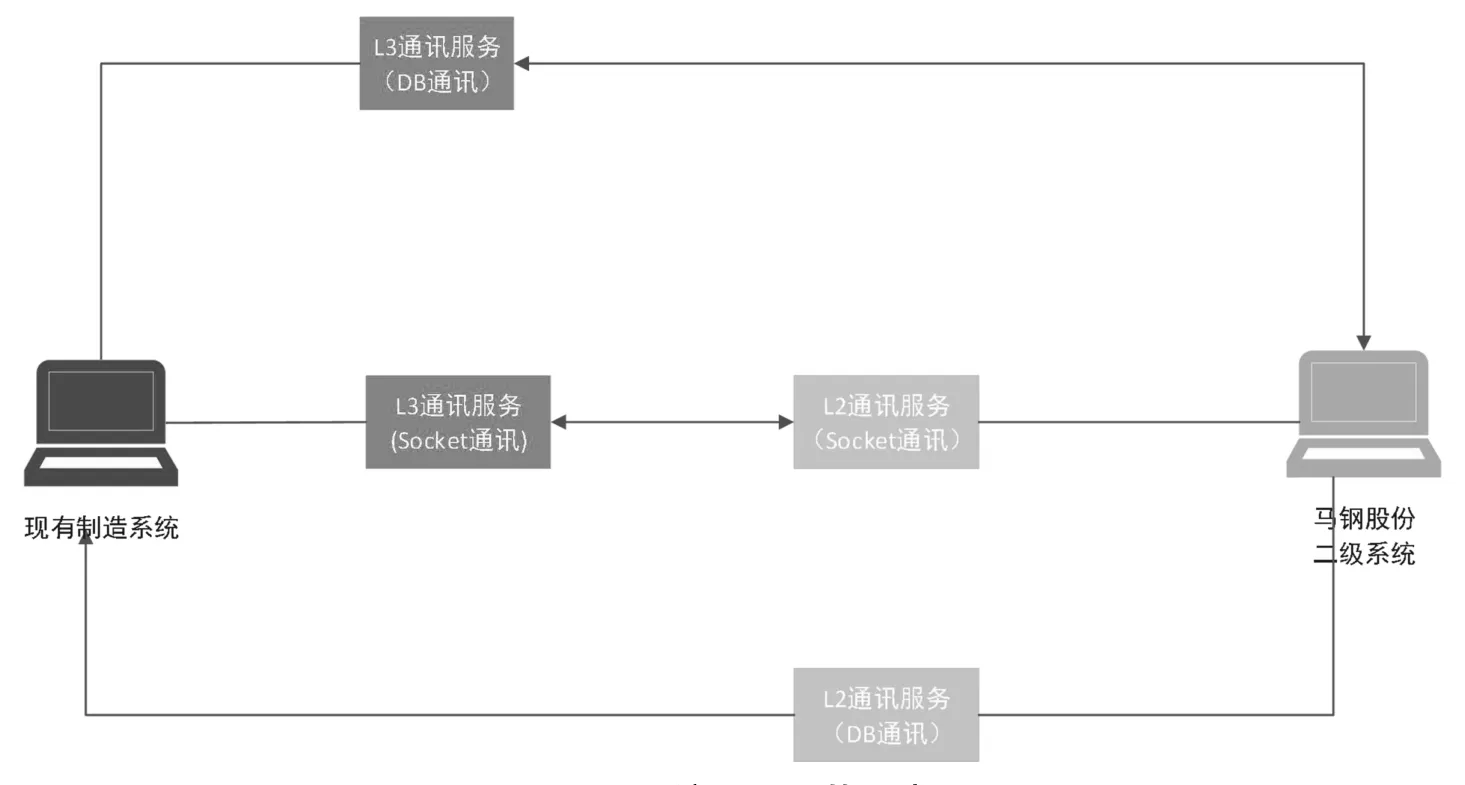

與原ERP 制造系統通訊拓撲示意圖見圖1。

圖1 原系統通訊拓撲示意圖

與原ERP 制造系統通訊方式總體上分為DB中間表和Socket 通訊兩種方式,具體的通訊規約在每一類目下仍然存在不同。 原DB 中間表通訊方式中,部分L2 和L3 分別到對方通訊接口表讀取數據,另有部分實現方式為L3 開放接口表,L2 讀取L3 發送的接口表數據,并且把需要發送的數據寫入L3 接收接口表;原Socket 通訊方式中,部分使用早期XCOM 中間件進行通訊,另有部分按照不同版本的通訊規約進行通訊。

新上產銷一體化制造系統與周邊系統對接全部采用Socket 的最新通訊規約,為了解決這一矛盾,需對現有L2 系統重新進行接口規劃與設計,滿足新的通訊規約要求。

由于工控系統升級迭代等原因,除通訊方式多樣化外,部分L2 工控系統還無法重新通訊接口,且規劃設計時需考慮馬鋼L2 系統直接參與生產控制,與新上產銷一體化系統通訊內容、方式或結構調整都會給生產制造帶來較大的風險。

2 接口系統設計

2.1 設計原則

在接口系統架構設計中,考慮遵循以下原則。

最小變動原則:因新產銷新系統關聯的L2 系統較多,新產銷信息系統為整體切換,為保證生產的連續性,相應的數據接口系統也要在2 小時內完成整體切換,且接口測試時間很難協調。 因此,本接口系統的設計應在保證數據交互穩定性與可靠性的前提下,本著最小變動原則。

數據安全性原則:在云平臺安全架構基礎上,對通訊接口安全性進行設計,保證數據庫的安全、數據傳輸的穩定性以及數據一致性,在不同系統之間的數據傳輸,能夠保證數據在傳輸過程中接收與發送的一致性,以及數據交換的準確性和及時性;故障情況下,不能丟失接口數據,一旦故障恢復應能重新自動傳輸。

可維護性原則:設計通訊監控系統,對通訊狀態及應用狀態進行實時監控,提供展示和查詢界面以及故障狀態提示,故障狀態提供操作指導書,且操作指導書可維護。

2.2 架構設計

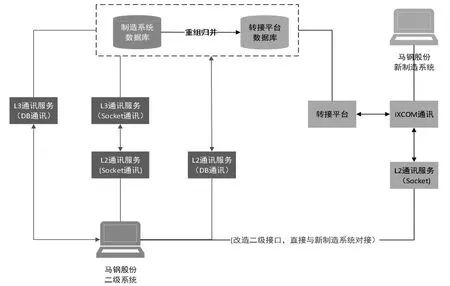

對部分難以改造接口、但其原有接口能滿足通訊數據要求的L2 及相關系統,通過增設轉接平臺的方式實現與新制造系統的數據交互;對存在接口數據缺失且采用DB 中間表方式通訊的L2 系統,通過改造接口的方式,實現與新制造系統的數據交互;對存在接口數據缺失但采用Socket 方式通訊的L2,保留原二級系統Socket 通訊程序,按照原有通訊邏輯,新建新制造系統與二級接口通訊服務,實現L2 系統與新制造系統的數據交互;手持機采用WebService 方式直接對接。 新規劃的通訊拓撲示意圖見圖2。

圖2 新系統通訊拓撲示意圖

轉接平臺不改變通訊內容,通過轉換通訊規則實現與目標系統的數據通訊。

轉接平臺接收對接系統發送的通訊信息時,按照原通訊規約獲取電文主體信息存放到緩存數據庫接收表;轉接平臺發送信息到新制造系統時,按照信息接收先后順序獲取緩存數據庫接收表信息,按照新約定的通訊規約把信息發送給目標系統。

轉接平臺接收新制造系統的信息時,按照約定的通訊規約獲取電文主體信息存放到緩存數據庫發送表,按照信息接收先后順序獲取緩存數據庫發送表信息,按照原通訊規約把信息發送給對接系統。 原制造系統的質量代碼體系與新制造系統使用的質量代碼體系不同,轉接平臺需建立對應關系,轉換為新的代碼體系進行數據交互。

對于存在數據缺失的L2 及相關系統,通過改造系統接口,按照新約定的通訊規約實現與新制造系統的數據交互。

3 功能實現

3.1 轉接平臺功能實現

轉接平臺或通訊中間件將主要的接受和發送的通信數據保存在通信數據履歷表中,同時保存每條通信數據的產生時間、發送時間、接受時間等時間信息。

轉接平臺內建立與新制造系統通訊接口表(FM_BX_TOL2_XXXX)、通訊狀態表(FM_BX_TCP_STATUS) 和通訊日志表(FM_BX_TCP_LOG)。

設計監控系統,實時監控接口系統通訊狀態并在前臺畫面進行顯示,對于不能自動恢復的通訊服務,系統自動提示解決方案指導手工維護。

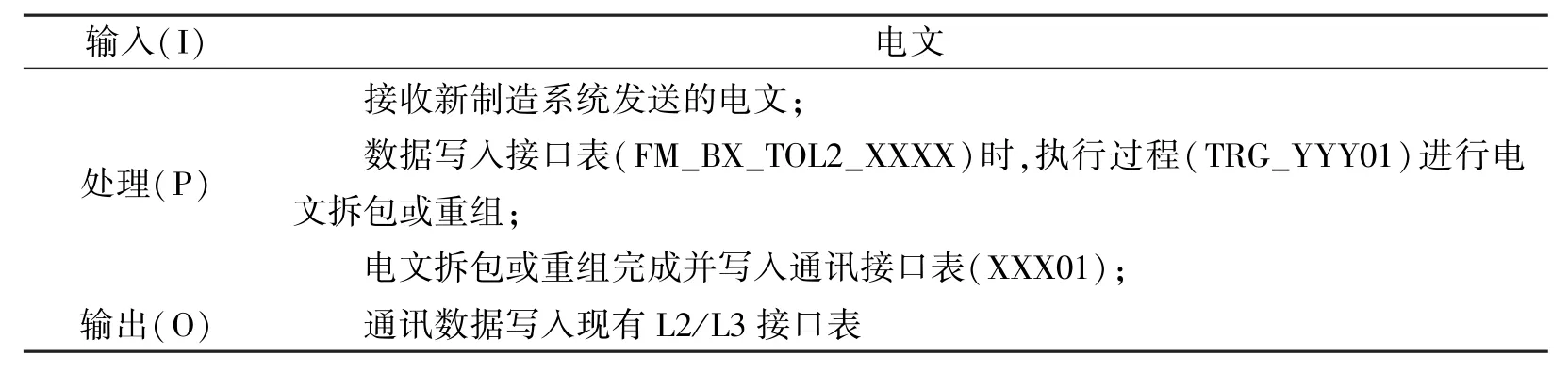

轉發現有L2/L3 接口數據至新制造系統時,首先判斷是否Socket 方式通訊和是否需要拼包后,將電文發送至相應地新制造系統通訊接口表,將反饋的電文狀態和數據庫日志信息寫入通訊狀態表和通訊日志表,數據處理流程見下表。

?

轉發新制造系統電文至現有L2/L3 接口時,轉接平臺讀取通訊接口表數據,判斷是否需要拆包,將電文發送至相應的原L2/L3 通訊接口表,再通過原接口將數據發送至相應的L2 系統。

?

對原部分XCOM 和L3 通訊服務進行辨識,按新通訊規約升級通訊服務,按照升級后的通訊服務修改原制造系統接口應用程序。

3.2 直連方式接口功能實現

采用直連方式對接的L2,按與新制造系統約定的規約直接改造L2 通訊接口,需關注網絡的連通性和通訊配置的修改。

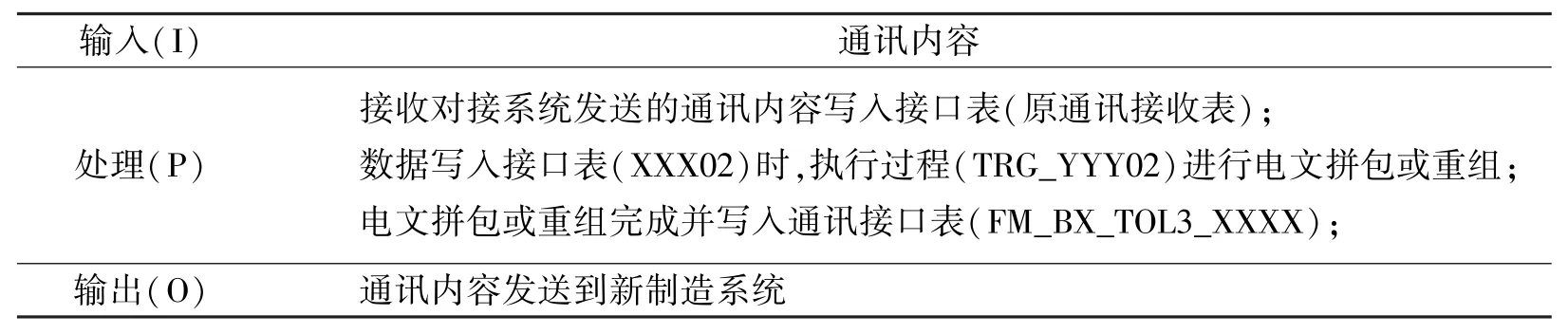

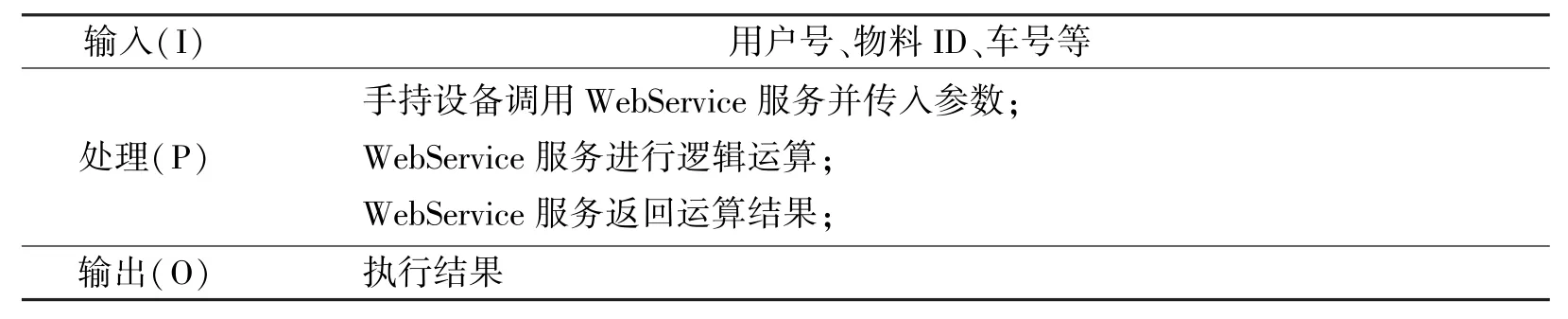

手持設備與新制造系統也是直連對接,通過WebService 方式實現通訊,數據處理流程見下表。

?

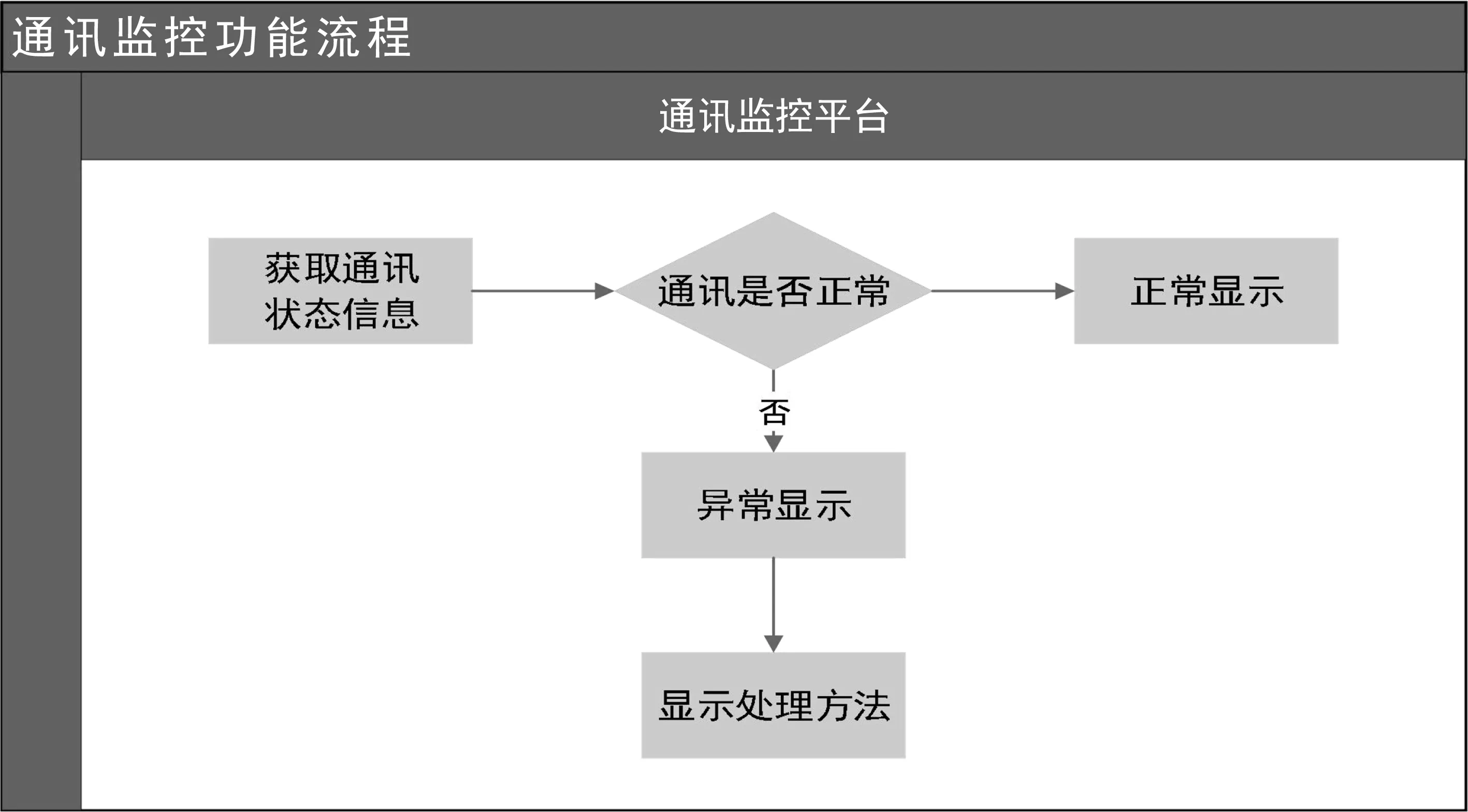

3.3 接口系統通訊監控功能實現

通訊狀態來源于通訊服務,通過定時掃描監控通訊狀態表和通訊日志表,實現對接口平臺的狀態監控,并在此基礎上開發維護界面,監控平臺實時監控通訊狀態并在前臺畫面進行顯示,有故障的通訊單獨顯示,維護人員可以查詢通訊日志和通訊故障處理方法,通訊故障處理方法也可以維護和更新。

通訊監控流程見圖3。

圖3 通訊監控功能流程圖

3.4 通訊數據完整性實現

為保障通訊或系統故障情況下,數據損失量最小,設計本系統間接口通信具有數據緩沖功能,即在接口系統通信網絡發生故障的情況下,通信數據發送方始終保持將相關數據保存在本系統中,待通信網絡恢復時,雙方系統自動將所有沒有發送的數據補充發送到對方系統中。

為了便于事后追溯通信數據的正確性,設計雙方系統都需將本系統最近(如一個月)主要的接受和發送的通信數據保存在本系統通信數據履歷表中,同時需要保存每條通信數據的產生時間、發送時間、接受時間等時間信息。

通過轉接平臺轉發的電文,如L2 系統與新制造系統通信中斷,已發往L2 的生產命令可由L2系統繼續執行,生產命令及實績無法傳送,此時該機組是否生產由生產廠根據情況決定。 通訊恢復后,被中斷的生產命令和實績電文能自動發送,新制造系統可接收來自L2 的實績,L2 系統或轉接平臺能自動向新制造系統傳送積壓信息。 直連方式發送的電文也按上述邏輯設計接口。

3.5 硬件環境部署

根據數據通訊量及制造系統分區情況,通訊轉接平臺采取云服務方式部署硬件,在云平臺增設7臺數據庫服務器用于通訊數據緩存,7 臺通訊服務器用于轉接平臺與新制造系統通訊,1 臺應用服務器用于通訊監控服務。

3.6 通訊安全性設計

轉接平臺通訊安全方面:每個轉接平臺通訊服務器部署多個通訊中間件,按照通訊接口分配通訊端口,保障每個二級訊接口有單獨的通訊通道;轉接平臺不與L2 系統直接通訊,通過轉接平臺緩存數據庫進行信息交互,保障沿用現有二級系統安全通訊機制。

直連系統通訊安全方面:沿用現有網絡安全機制;每個二級系統與XCOM 單獨通訊。

本接口系統部署在云平臺,由云平臺提供防火墻、IPS 等網絡層面的安全設備,對所有訪問云主機、云存儲的流量進行監控過濾,提供DDos 防護、IPS 防護、防病毒、入侵防御等全面的網絡防護,保證網絡安全。

4 數據庫設計

4.1 數據庫基本設計

重組原ERP 制造系統數據庫,根據生產作業分區劃分,設置長材一區轉接平臺數據庫、長材二區轉接平臺數據庫、特鋼轉接平臺數據庫、四鋼軋轉接平臺數據庫、冷軋南區轉接平臺數據庫、冷軋北區轉接平臺數據庫、冷軋硅鋼轉接平臺數據庫,使用原有數據庫軟件。

保留原有表空間,新建應用表空間FMAPP 用于存放應用數據、索引表空間FMIDX 用于存放索引和關鍵字。

轉接平臺的數據庫安裝在指定服務器上,用戶只能用帳號登陸到應用軟件,通過應用軟件訪問數據庫,防止用戶直接操作數據庫。

4.2 數據庫表設計

重組原制造系統數據庫,設置多個區域轉接平臺數據庫。

轉接平臺各數據庫中建表規則如下:

以接收新制造系統電文接口表為例,建表如下:

?

4.3 數據執行過程設計

接收報文時需要執行如下存儲過程:1、接收新制造系統電文時立即調用執行。 2、過程命名按照規則命名(例如:PRO_TCP_FMTOL2_EAF)。 3、過程參數為兩個輸入參數和兩個輸出參數。 其中輸入參數(MessageID,MessageBody)是字符型參數,名稱不能修改;輸出參數(RetResult,RetValue)是字符型參數,名稱也不能修改,RetResult 返回值是”OK”時,表示執行成功,RetResult 返回非”OK”值時,表示執行不成功,并返回不成功的原因RetValue。 4、執行內容為電文拆包或轉接電文,通訊內容寫入“二級系統發送接口表”。

發送報文需要執行如下存儲過程:1、在接收二級系統電文時觸發,對原L2/L3 是DB 通訊的系統,定時執行,對原L2L3 是Socket 通訊的,根據原通訊中間件執行方式決定采取定時或立即執行。2、過程命名按照規則命名(例如:PRO_TCP_FM?TOL3_EAF_3ZTA01)。 3、過程參數按需設置。 4、執行內容為電文拼包或轉接電文,通訊內容寫入“發送新制造系統電文接口表”。

公用過程有:獲取流水號(F_TCP_GET_LIST?NO)、電文拼包(F_TCP_PACK_GETBYTE)、電文拆包轉換數值(F_TCP_UNPACK_TONUM)、日志記錄(PRO_TCP_WRITELOG)、公用參數(P_TCP_CXCMN)。

5 測試結果及分析

新數據接口系統開發完成后,對其進行貫通性測試、邏輯測試、業務測試、壓力測試等一系列測試。

壓力測試結果顯示:長材一區準備1500 條電文,10 分鐘完成通訊;特鋼公司準備3120 條電文,20 分鐘完成通訊;長材二區準備1021 條電文,8 分鐘完成通訊;四鋼軋準備5122 條電文,15 分鐘完成通訊;冷軋總廠準備7893 條電文,10 分鐘完成通訊,電文按照順序進行通訊,信息交互準確、及時,通訊中斷后能自動恢復。

新制造系統上線運行時,接口系統整體切換在2 小時內完成,經過35 天測試跟蹤,接口通訊穩定可靠,通訊結果滿足設計要求。

6 結語

伴隨智慧制造能力升級,企業信息化水平不斷提高,而基礎自動化更新周期則相對較長,工業企業必然存在新老系統配套問題。 本文針對馬鋼股份公司L3 產銷系統整體升級,全流程近百套L2 工控系統需要與之進行數據交互的需求,通過數據接口平臺的設計與開發,實現了最小變動原則下,新老系統的對接,對推動企業智慧制造系統建設具有重要意義。 本系統設計對類似復雜工業環境下,工控與信息化系統接口改造具有一定參考價值。