鞍鋼1580 熱軋線粗軋機自由軋制生產實踐

王存,賀亮,劉旺臣,李江委,王啟鵬

(鞍鋼股份有限公司鲅魚圈鋼鐵分公司,遼寧 營口 115007)

熱軋帶鋼常規生產線有半連軋機組、3/4 連軋機組和全連軋機組,短流程生產線有爐卷軋機機組、薄板坯連鑄連軋機組和薄帶鑄軋機組等,而常規生產線中的半連軋機組因技術成熟、 產線長度適中、產量較高、品種覆蓋面廣、產品質量穩定等優點,仍是目前主流的熱軋帶鋼產線類型。 鞍鋼1580 熱連軋生產線為常規熱軋產線,采用以冷裝或熱裝方式將板坯裝入加熱爐進行加熱,然后經粗軋機組和精軋機組軋制成帶鋼的傳統生產工藝[1]。 常規熱軋生產線在保證產品質量的同時,要想實現效率最大、消耗最低的高效生產[2],其關鍵指標就是在有效作業時間內小時產能的高低,小時產能主要是由軋制節奏決定的,軋制節奏越快,小時產能越高,而軋制節奏受品種結構、 軋機能力、工序銜接等因素影響,難以發揮至極致。 本文結合鞍鋼1580 熱軋線粗軋機組軋機裝備和軋制工藝實際,本著充分發揮設備能力,穩定生產高質量產品,使工藝和設備特點緊密結合的原則[3],對粗軋機組控制程序進行改進優化,提高粗軋機組軋制自由度。

1 1580 熱軋線簡介

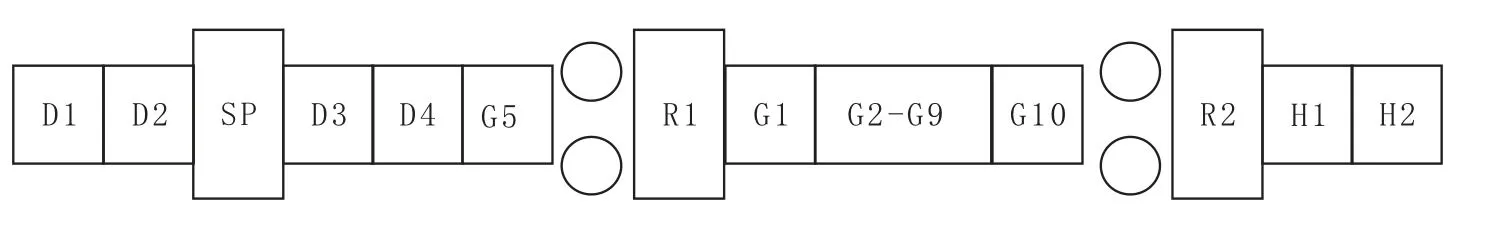

鞍鋼股份1580 熱連軋生產線于2008 年10月7 日正式投產,設計年產量390 萬t。 板坯厚度為170~230 mm,寬度為750~1 450 mm。 產品厚度為1.2~12.7 mm,寬度為700~1 430 mm,主要生產低碳、超低碳鋼、普碳、中高碳鋼、硅鋼、集裝箱板、汽車結構鋼、低合金鋼等。軋線工序配備的主要設備包括:3 座步進式加熱爐、1 臺定寬壓力機(SP)、1 臺帶立輥的二輥式粗軋機 (E1/R1)、1 臺帶立輥的四輥式粗軋機(E2/R2)、1 臺熱卷箱、7 機架帶小立輥的精軋機組和3 臺地下卷取機。 其中粗軋機組是由定寬壓力機(SP)、二輥可逆粗軋機(E1/R1)和四輥可逆粗軋機(E2/R2)組成。

2 粗軋軋制工藝實踐

2.1 R1 軋機無間歇軋制工藝

目前,1580 熱軋線粗軋機組的軋制工藝主要采用“3+3”軋制(E1/R1 軋機軋3 道次,E2/R2 軋機軋3 道次),在“3+3”原軋制工藝狀態下,如圖1 所示,R1 軋機和R2 軋機都需要使用G 組輥道,為了防止R1 軋機和R2 軋機軋制的中間坯發生干涉和碰撞,在軋機的一級聯鎖控制條件中,在其中一架軋機使用G 輥道時,另一架軋機禁止進鋼,且在工藝上設定R2 軋機優先軋制,因此R2 軋機使用G 輥道時R1 軋機禁止進鋼,R1 軋機只能等R2 第三道次軋完后才允許R1 軋機進鋼,這樣就造成R1 軋機空轉待機,軋機利用率下降,軋線出鋼間隔時間長,軋制節奏較慢[4]。

圖1 粗軋機組輥道和軋機分布圖Fig. 1 Distribution Diagram for Roller Table and Rolling Mill of Rough Rolling Unit

為解決R1 軋機與R2 軋機相互干涉問題,研究開發R1 軋機無間歇軋制工藝。通過測算,G組輥道總長度為77.6 m,而通過對板坯壓下變形后的長度計算,R1 軋完第一道次中間坯長度LR1-1=16.786 m,R2 軋完第二道次中間坯長度LR2-2=47.560 m,考慮二塊中間坯分別有5 m 的拋鋼距離,G 輥道同時存放二塊中間坯的長度需求距離為74.346 m,因此輥道長度在理論上滿足R1 軋機第一、二道次和R2 軋機第一、二道次同時進行要求。 為了解決R1 軋機受R2 軋機軋制道次影響的問題,對R1 軋機與R2 軋機的一級進鋼聯鎖條件進行優化,修改R1 軋機第一道次和R2 軋機第二道次對G 組輥道的使用條件,修改對相鄰軋機的軋制狀態判斷條件,同時將G4 輥道拆分成G4-1 和G4-2 二段控制,G4-1輥道供R1 使用,G4-2 輥道供R2 使用[3],一級聯鎖允許二架軋機同時軋鋼,這樣就解決了二架軋機無法同時軋鋼的限制,實現了R1 軋機無間歇軋制。

2.2 粗軋“1+3”軋制工藝

如圖1 粗軋機組輥道和軋機分布圖所示,由于SP 軋機與R1 軋機距離較近,為防止SP 軋機和R1 軋機軋件發生相撞和干涉,在R1 軋機軋制第一、二道次時禁止SP 軋機進鋼,而由于R1 軋機采用可逆式三道次軋制工藝,造成板坯在SP軋機入口等待R1 軋機的問題,且板坯在粗軋區域停留時間過長,也會造成熱損失增加,造成能源浪費。 為解決SP 軋機和R1 軋機干涉問題,研究開發粗軋“1+3”軋制工藝(R1 軋機軋1 道次,R2 軋機軋3 道次),減少R1 軋機2 個軋制道次,將減少的壓下量分配到R1 第一道次和R2 軋機三個道次,這樣可以大幅減少板坯在SP 軋機前的等待時間,同時也可以減少R1 軋機軋制時間,不僅可以提高生產效率,還可以達到減少板坯熱損失、節約能源的效果。

通過對“3+3”軋制工藝數據進行分析,在生產低碳、超低碳鋼等低強度鋼種時,粗軋R1、R2 軋機的軋制力和電機負載均大幅低于額定值80%,尤其是生產厚度2.5 mm 以上、 寬度1 300 mm 以下的低碳鋼時軋機負載低于額定值60%,設備能力存在大量空余,因此研究對低碳和超低碳鋼使用粗軋“1+3”軋制工藝。

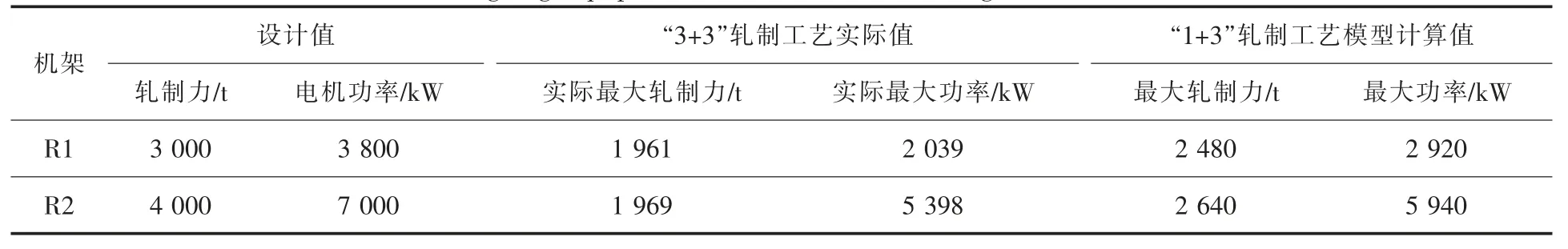

為了驗證粗軋“1+3”軋制工藝能否可行,利用二級模型系統重新分配粗軋機壓下率,并對粗軋機軋制力和功率進行計算預測,如表1 所示,采用粗軋“1+3”軋制工藝時粗軋機組的軋制力和功率均不超過額定負荷,設備能力滿足粗軋“1+3”軋制工藝需求。

表1 粗軋設備性能軋制工藝參數Table 1 Roughing Equipment Performance and Rolling Process Parameters

為防止“1+3”軋制時主傳動負荷過大,選擇軋制力較小的鋼種和規格投入“1+3”軋制,在二級模型中將成品厚度>2.5 mm、成品寬度<1 300 mm 的低碳鋼、超低碳鋼、普碳鋼三類鋼種、規格單獨劃分數據層別,將該層別的粗軋軋制道次設定為“1+3”,在現場進行逐步試驗,實施后軋制工藝穩定性正常。 在粗軋機組實施“1+3”軋制工藝后,成功解決了“3+3”軋制模式時SP 軋機與R1 軋機相干涉的問題。

2.3 粗軋“5+0”軋制工藝

在原軋制工藝模型中,如粗軋R2 軋機發生故障,軋線無法生產軋鋼,為了提高粗軋機組軋制自由度,研究在開發粗軋R2 軋機故障狀態下的粗軋“5+0” 軋制工藝,即粗軋R1 軋機軋制5 個道次、R2 軋機空過。 由于原工藝模型中無R1 軋機軋制5 道次的數據模型,為實現粗軋“5+0”軋制工藝,首先依據軋機設備能力對R1 軋機各道次壓下率和軋制速度進行設計計算,并根據各道次中間坯長度計算中間坯位置。通過測算,對于板坯長度小于9 m、成品厚度大于3.0 mm 的低碳鋼,粗軋軋制過程中的中間坯長度和軋制力能夠滿足R1 區域設備能力和輥道距離。為防止投入“5+0”軋制工藝時爐后除鱗箱和SP 軋機區域HMD 檢測到中間坯時設備發生異常動作,重新設計一級控制程序,主要是調整爐后除鱗箱噴射時序、SP 軋機側導衛和模塊的控制邏輯,在R1 軋機軋制道次處于第二到第五道次時,爐后除鱗箱禁止噴射,SP 軋機主傳動設定為停止狀態。同時SP 模塊開口度擺到最大位置,這樣就可以防止除鱗水和SP 模塊的誤動作,并能夠預防中間坯撞擊模塊的事故。

3 應用效果

(1)生產工序銜接緊湊

R1 軋機無間歇軋制工藝的開發,解決了粗軋“3+3” 軋制工藝R1、R2 軋機中間坯干涉和碰撞問題,使R1 軋機與R2 軋機之間工序銜接緊湊,實現了共同軋鋼。 生產Q235B、SPA-H 厚度在3.0 mm以上不限節奏鋼種平均軋制塊數從28 塊/h 提高到30 塊/h。 改進后R1 軋機與R2 軋機共同軋鋼時在G 輥道同時擺放二塊中間坯,圖2 為R1 無間歇軋制現場實施效果圖。

圖2 R1 無間歇軋制現場實施效果圖Fig. 2 Effect Diagram for On-site Implementation of R1 Non-intermittent Rolling

(2)節能高效軋制

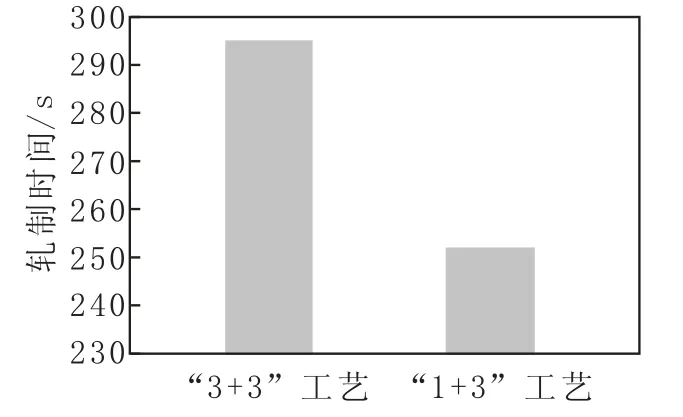

采用粗軋“1+3”軋制工藝后,實現了粗軋機組根據軋制品種自由轉換軋制工藝技術,徹底解決了常規熱軋產線上SP 軋機投入時受R1 軋機限制、 等待的共性問題,在品種工藝匹配上取得突破。 兩種軋制工藝軋制時間對比如圖3 所示。

圖3 兩種軋制工藝軋制時間對比Fig. 3 Comparison of Rolling Time for Two Kinds of Rolling Processes

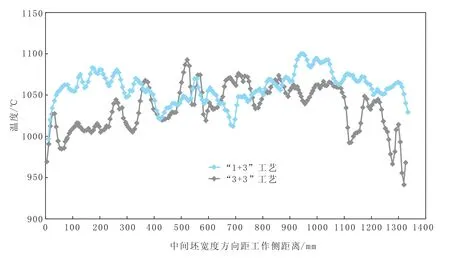

板坯在粗軋區域總軋制時間從295 s 減少到252 s,粗軋用時減少43 s。而且減少了板坯在粗軋區域的溫降,兩種軋制工藝中間坯溫度對比如圖4所示。 投入“1+3”軋制工藝后粗軋區域溫降減少60 ℃,同時中間坯橫向溫差減少44 ℃。

圖4 兩種軋制工藝中間坯溫度對比Table 4 Comparison of Intermediate Billet Temperatures of Two Kinds of Rolling Processes

(3)軋線生產自由度提高

在R2 軋機發生嚴重故障停機事故時,投入了粗軋“5+0”軋制工藝,運行后生產成品厚度為3.0~5.0 mm 規格的低碳鋼軋制正常,實現了粗軋R2軋機發生故障時利用R1 軋機進行生產的功能,極大提高了軋線的生產自由程度。

4 結論

(1)在粗軋區“3+3”軋制工藝時,通過研究應用R1 軋機無間歇軋制工藝,解決了R1、R2 軋機同時軋鋼時相互干涉造成中間坯擺動的問題,提高了粗軋區生產效率。

(2)對于軋制力較小的品種規格投入“1+3”軋制工藝,可以解決SP 軋機與R1 軋機相互干涉的問題,不僅提高了生產效率,同時還減少了軋制過程中的溫降。

(3)對成品厚度大于3.0 mm 的低碳鋼應用粗軋“5+0”軋制工藝,可以避免因R2 軋機故障造成的軋線停機,實現了R2 軋機故障時利用R1 軋制進行省產的功能,提高了軋線作業率。