濕法磷酸凈化技術研究現狀及發展

石通杉,劉 旭,楊 俊

(1.中低品位磷礦及其共伴生資源高效利用國家重點實驗室,貴州 貴陽 550014;2.甕福(集團)有限責任公司,貴州 貴陽 550001;3.鄭州大學 化工學院,河南 鄭州 450001)

目前國內外磷酸生產包括熱法磷酸工藝和濕法磷酸工藝。熱法磷酸工藝是以磷礦制得的黃磷作為原料來生產,得到的磷酸雜質少,但黃磷生產對磷礦品位要求較高,生產能耗高,成本高,污染嚴重,生產過程中還會出現大量有毒氣體和粉塵的排放[1];濕法磷酸工藝是以中低品位磷礦為原料,通過硫酸、磷酸等分解磷礦獲得,其對磷礦品位要求不高,且生產成本低,污染小[2]。我國雖為磷資源大國,但磷資源豐而不富,中低品位磷礦占比較大,濕法磷酸工藝也就逐漸成為我國生產磷酸的主要工藝。據不完全統計,目前濕法磷酸生產量已占磷酸生產總量的75%以上。然而濕法磷酸因其生產原料磷礦中雜質含量高、種類較多,得到的磷酸(粗磷酸)中會含有鐵、鋁、鎂、硫、氟、鈣和有機物等雜質,在用作磷酸鹽的生產原料以及用作食品級磷酸和電子級磷酸等時,很難達到要求,必須先對其進行凈化提純。

1 濕法磷酸凈化技術概述

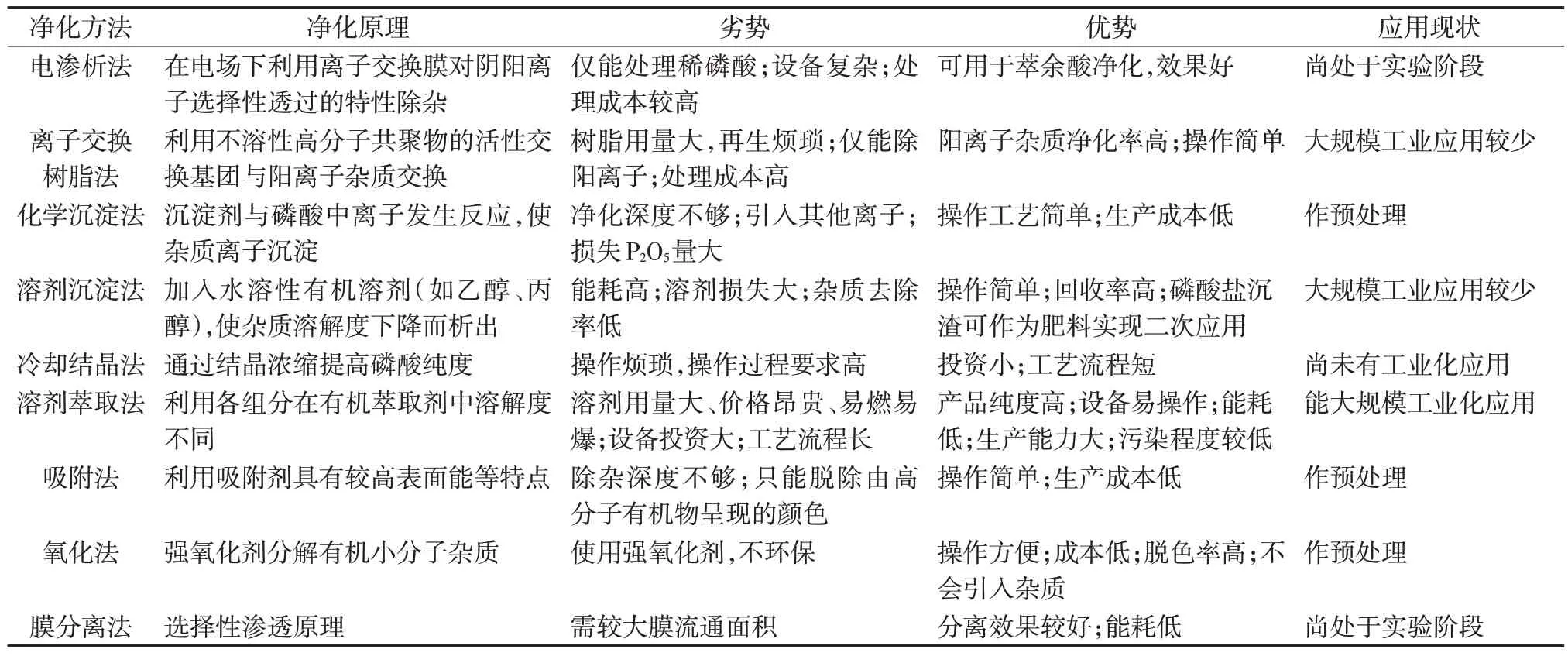

國內外對于濕法磷酸凈化技術的研究已經超過50 年,濕法磷酸凈化主要圍繞脫硫(硫酸根)、脫色(有機物)、脫氟(氟化物)、脫金屬(鐵、鎂、鋁、鈣等)離子4 個大的方向進行。目前已經探索出不同的濕法磷酸凈化技術,包括離子交換法[3]、電滲析法[4]、化學沉淀法[5]、溶劑沉淀法[6]、冷卻結晶法[7]、溶劑萃取法[8]、吸附法[9]、氧化法[9]、膜分離法[10]等。表1 列出了濕法磷酸凈化主要方法的凈化原理、優劣勢及應用現狀。

表1 不同濕法磷酸凈化技術的比較

2 濕法磷酸凈化預處理

基于現有的濕法磷酸凈化技術,一步法提純并不能達到預期的凈化效果,尤其是當目標產物為食品級和電子級磷酸時,需分段處理才能達到深度凈化的要求。通常情況下,濕法磷酸先進行脫硫、脫色、脫氟、脫砷處理,這一步稱為預處理階段,得到的磷酸為預處理磷酸。

脫硫是指將磷酸中的硫酸根去除,化學沉淀法是應用最廣的脫硫方法,常用的沉淀劑為鈣鹽、鋇鹽,與磷酸中的SO42-生成硫酸鈣、硫酸鋇沉淀,過濾分離后可脫除濕法磷酸中絕大部分SO42-[11]。

有機雜質的存在會使濕法磷酸呈現出不同的顏色,這會影響對凈化程度的判斷。吸附法、氧化法是目前最常用的脫除有機物的方法,但吸附法脫色率并不高,氧化法操作簡單、脫色率高,一般情況下均選擇氧化法。針對不同有機成分選擇不同氧化劑,而H2O2應用最為廣泛[12]。

氟是濕法磷酸的主要雜質之一,主要以F-和SiF62-的形式存在[13],常用脫氟方法有溶劑萃取法、化學沉淀法、蒸發濃縮法、離子交換法和汽提法等[9],其中溶劑萃取法凈化效果好,不會造成二次污染,產品純度高,是目前較普遍應用的脫氟方法[14]。

砷在磷酸中一般以亞砷酸或砷酸的形式存在[15],脫砷手段包括化學沉淀法脫砷、電化學法脫砷、萃取法脫砷和結晶法脫砷等,其中化學沉淀法(硫化物沉淀法)操作簡單、投入成本低,是當今最常用的脫砷技術之一。

3 濕法磷酸深度凈化

濕法磷酸純度是影響磷化工中間產品質量的重要因素,預處理階段并不能使磷酸純度達到精細化工的生產要求,預處理磷酸需要進一步凈化。

3.1 溶劑萃取法

溶劑萃取法是目前國內外應用最廣泛的濕法磷酸凈化技術之一,它能夠有效提高產品純度,是唯一正在大規模工業化應用的凈化方法[1]。

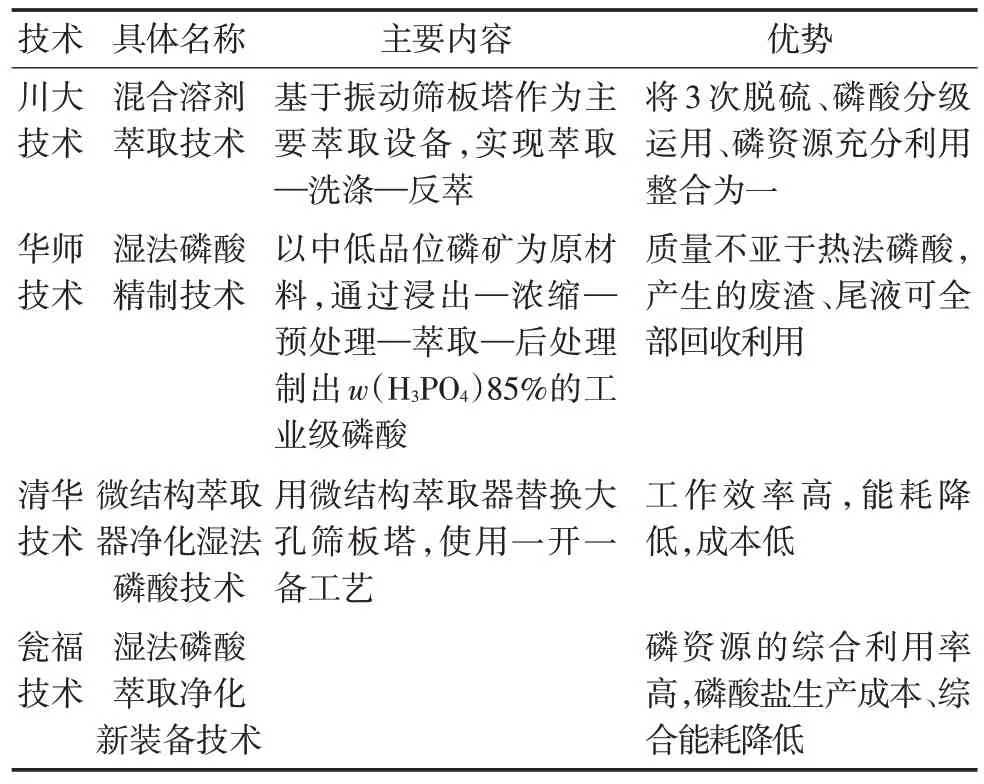

我國引進改良或自主研發的濕法磷酸溶劑萃取技術,有的已經在實際工業生產中獲得了應用,其中最具代表性的有甕福(集團)有限責任公司的溶劑萃取法濕法磷酸凈化技術(甕福技術)、四川大學和中化重慶涪陵化工有限公司合作探索的一種新型濕法磷酸凈化技術(川大技術)、華中師范大學濕法磷酸精制技術(華師技術)[16]及清華大學聯合甕福(集團)有限責任公司開發的微結構萃取器凈化濕法磷酸技術(清華技術)[17],這些技術的應用,為我國磷化工行業的發展提供了有力支撐。不同溶劑萃取法凈化濕法磷酸技術比較如表2所示。

表2 不同溶劑萃取法凈化濕法磷酸技術比較

雖然溶劑萃取法得到的磷酸產品純度高,但在實際生產中也存在一些問題:因萃取劑的理化性質和設備材質,萃取過程中會發生設備腐蝕的現象;萃取劑一般為易燃易爆、揮發性強的物質,會帶來安全隱患,直接排放會對環境造成污染;通常一級萃取無法達到所需的凈化效果,需要結合其他方法或多級萃取進行提純,這就使得工藝流程變得復雜,加大了凈化難度;溶劑萃取法會副產萃余酸,如果不能對其進行回收利用,就會造成磷資源的浪費。

3.2 離子交換樹脂法

離子交換樹脂作為一種具有活性交換基團的不溶性高分子共聚物,具有較高的離子去除率,樹脂能再生循環利用,且離子交換樹脂法操作簡單,得到的磷酸產品純度高,耗材率低[18],這在一定程度上能彌補溶劑萃取法的不足。

楊政琦和程文龍等[19-20]研發了一種新型離子交換樹脂(IER-FC),并研究了其對濕法磷酸中Al3+、Mg2+、Fe3+和Ca2+的凈化效果。結果表明,10 min 內反應達到平衡,IER-FC 對Al3+和Mg2+的脫除率分別為40%、85%,對Fe3+、Ca2+載荷量分別為2.219、1.289 mg/g。廉培超等[21]研究了樹脂再生劑和再生條件對離子交換樹脂脫除濕法磷酸中Mg2+的影響。將100 mL 飽和硫酸銨溶液作為再生劑加入到60 g 飽和樹脂中,70 ℃中速攪拌20 min,飽和樹脂中Mg2+洗脫率可接近100%。熊祥祖等[22]選用732強酸性陽離子交換樹脂進行脫除濕法磷酸中金屬雜質實驗,在最佳實驗條件下,Fe3+、Mg2+、Al3+、Ca2+的去除率能分別達到66.21%、85.87%、89.76%、93.29%。張林鋒等[23]討論強酸性陽離子交換樹脂對濕法磷酸中鈣離子的去除效果,將50 g樹脂加到150 g 濕法磷酸中,25 ℃下攪拌15 min,鈣離子的去除率達到93.2%。

結合近幾年離子交換樹脂凈化濕法磷酸的研究成果來看,該方法操作簡單,對磷酸的凈化效果很好。但離子交換法同樣也存在一些問題:一是離子交換劑存在局限性,一種交換劑很難將濕法磷酸中大部分雜質去除,需要結合其他凈化方法同時使用;二是離子交換法目前僅對濕法磷酸中的陽離子有較高的去除率,對于其他雜質如有機物等去除效果不太明顯。這些問題的存在導致離子交換樹脂法目前尚處于實驗室研究階段。

3.3 膜分離法

膜分離技術作為一種先進的多組分溶液分離技術,在溶液凈化方面已取得了顯著成果,其能耗低,凈化率高,且一般不用濃縮,大大降低了能耗。因此,膜分離技術也逐漸應用在濕法磷酸凈化的研究當中。

四川大學開發的微濾-納濾磷酸凈化工藝[24]可以在工業級磷酸基礎上獲得食品級甚至電子級磷酸,濕法磷酸中陽離子雜質去除率可達96%,而且不需要使用任何溶劑,從而有效避免了二次污染,此外,該工藝還可以根據產品需求進行調整,比如可以采用多級膜過濾,以獲得更優質的磷酸。殷憲國[25]闡述了電子級磷酸生產中的膜分離技術,表明膜分離技術不僅可以大大提高磷酸純度,而且能降低投入成本,易于實現工業化;鄭秀軍[10]采用膜分離裝置對磷酸進行凈化試驗,結果表明,Fe3+、Al3+和Mg2+這3種陽離子的去除率均超過90%,超濾和納濾技術能有效去除導致磷酸變色的有機物,這種技術具有良好的工業化前景。陳相等[26]使用板框式擴散滲析膜組件進行濕法磷酸的膜分離凈化中試試驗,發現這種方法能夠有效去除濕法磷酸中大部分陽離子雜質,并且處理成本較低。這對于研究上下游產物,如水溶肥和工業級磷酸鹽等有著重要的研究意義。季家友等[27]通過結合預處理工藝和兩級膜過濾的集成深度凈化工藝,順利制備出食品級磷酸。膜分離技術在濕法磷酸凈化中具有巨大的應用潛力,相信在不久的將來,膜分離技術也能在濕法磷酸凈化工藝中占據一席之地。

4 結語

我國磷資源日益枯竭,濕法磷酸隨著磷礦品質下降,其雜質的種類、含量也會相應增加。我國對食品級、電子級磷酸鹽產品的生產要求也越來越高,最終目標是要打破國外在這方面的壟斷。鑒于愈加嚴格的凈化要求,開發成本低廉、磷損失率低、純度高、流程簡單的凈化技術已經成為當務之急。所以,加大對膜分離技術在磷酸凈化方面的應用研究力度是非常具有現實意義的。