濕法磷酸凈化脫氟工藝優化

徐 瑋,杜建俠,宮小康

(1.湖北三峽實驗室,湖北 宜昌 443000;2.宜都興發化工有限公司,湖北 宜都 443300)

0 引言

隨著新能源的崛起,濕法磷酸凈化成為目前濕法磷酸高值化利用的關鍵[1]。湖北宜都興發化工有限公司10 萬t/a 濕法磷酸凈化裝置,噸產品脫氟劑添加量為0.05 t,但是整個過程脫氟效果差,系統堵塞嚴重,連續性開車受到制約。為解決這個難題,通過對氟平衡進行分析,優化過程控制,取消了脫氟劑添加,將脫氟過程由一個系統分解到多個系統聯動,達到脫氟的目的。

1 氟在濕法磷酸中的形態以及脫氟原理

氟在濕法磷酸中的存在形態以HF、H2SiF6為主,有著較強的揮發性。其中部分氟形態也會發生變化,很容易與鋁離子結合形成絡合物,難以脫除。一般來說,具有揮發性的氟化物在加入活性二氧化硅之后可以形成SiF4,化學反應方程式[2]如下所示:

對于不具有揮發性的氟化物一般是以金屬離子絡合物存在,目前主要采用汽提法脫除。

2 濕法磷酸凈化脫氟工藝流程

宜都興發化工有限公司濕法磷酸脫氟工藝包括化學沉淀、溶劑萃取和蒸汽汽提,w(P2O5)>48%、w(F)0.9%的原料磷酸經過反應、濃縮、凈化萃取、蒸汽汽提脫氟[3]等流程實現凈化。通過對全流程氟平衡計算,在磷酸脫氟反應后加入脫金屬藥劑(如硫化鈉等),目的是脫除其中的重金屬,反應后加入沉降劑送入預處理的澄清槽中,澄清完畢之后,磷酸進入濃縮系統當中進行循環真空蒸發[4]。當磷酸濃度達到一定程度之后(w(P2O5)>50%,w(F)<0.4%),濃縮磷酸進入凈化萃取系統,萃取后磷酸中w(F)在0.04%以下,大部分氟進入萃余酸系統。萃取后的磷酸經過汽提脫氟后w(F)小于0.001%。

3 現有脫氟工藝脫氟效果

反應脫氟原理是通過在一定溫度下,在磷酸中加入脫氟劑(硅藻土(w(活性二氧化硅)≥60%)和液堿)反應,生成氟硅酸鈉除去,該反應脫氟效果與脫氟劑活性二氧化硅含量、原料磷酸MER 值(w(MgO + Fe2O3+ Al2O3)/w(P2O5))有很大關系[3-4]。

1)濕法磷酸MER值對脫氟劑消耗的影響

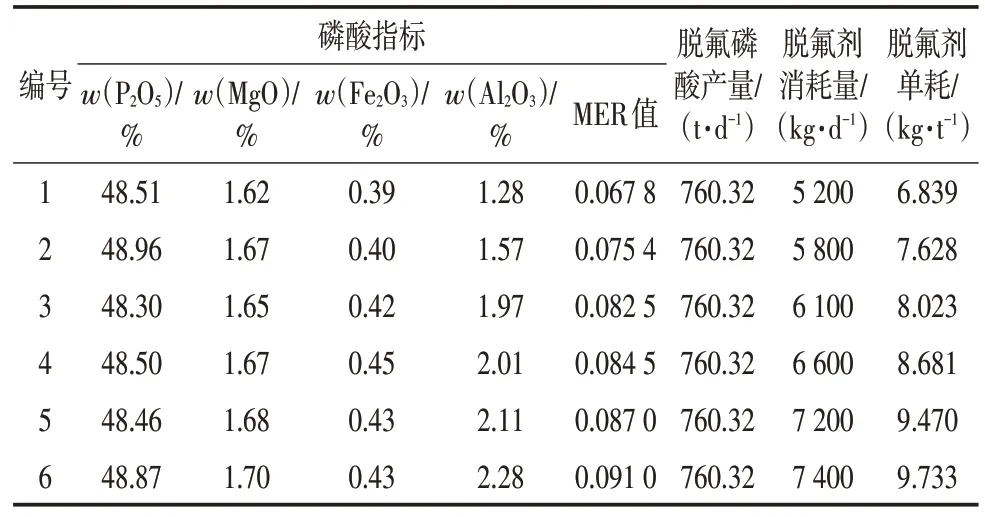

濕法磷酸品質對脫氟劑消耗的影響如表1 所示。當濕法磷酸MER值變大時,尤其是鋁離子含量高時,脫氟劑消耗也會有所上漲,兩者之間呈正相關關系。經過數據對比,將磷酸的MER 值控制在0.080最好,主要表現在反應后沉降效果好。

表1 濕法磷酸品質對脫氟劑消耗的影響

2)脫氟系統權重分析

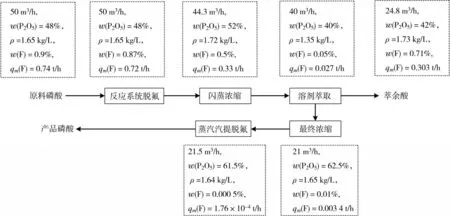

從工藝流程上分析脫氟效果,結果見圖1、表2。

圖1 濕法磷酸脫氟工藝流程

表2 不同脫氟工藝脫氟效果

通過比較各系統脫氟效率,反應系統加入脫氟劑脫氟效率僅為2.7%,脫氟效果很差。分析原因主要是高鋁濕法磷酸體系在反應過程中鋁離子容易與氟離子結合生成AlF63-,使得已經生成的Na2SiF6不溶物逐步溶解生成A1F63-,氟脫除效率低。

閃蒸濃縮脫氟效率為54.2%,說明在磷酸濃縮過程,通過強制真空閃蒸,磷酸體系中的含氟物質,比如氟硅酸分解為氟化氫以氣態形式逸出,說明磷酸閃蒸過程有助于含氟氣體分離。溶劑萃取氟的脫除效率為91.8%,氟的脫除效果最好,說明萃取劑對含氟陰離子選擇性強,可以除去大部分氟(推測F-和Al3+絡合物),氟進入萃余酸系統。

最終濃縮和蒸汽汽提脫氟效率分別在87.4%和94.8%,磷酸體系中雜質氟在該操作單元基本上脫除至0.001%以下,達到食品級要求。

4 濕法磷酸凈化脫氟工藝優化

通過對脫氟工藝分析,鋁對化學沉淀法脫氟干擾性強,化學沉淀法只適合高氟、低鋁的濕法磷酸脫氟。在現有管控措施上,提出了簡化脫氟工藝措施,高MER 值(尤其是高鋁)濕法磷酸體系可以不采用化學沉淀法脫氟,直接依靠后續蒸汽濃縮、溶劑萃取、蒸汽汽提過程脫氟。將脫氟過程由一個系統分解到多個系統聯動,達到脫氟目的。每年減少脫氟劑用量5 000 t,而且系統生產連續性強,解決了脫氟管線堵塞導致的系統停車問題。