破碎巖層鉆孔灌注樁小導管預注漿加固方案分析

■謝仁遷

(三明市路橋集團昌盛公路工程有限公司,三明 365001)

工程中遭遇不良地質特別是破碎帶等,會極大地影響施工的進度,嚴重時將造成人員傷亡和財產損失[1]。破碎巖層是一種常見的不良地質,由于其強度較低、變形較大的特點,往往是施工中最受關注的區域[2];通常工程中會采用注漿加固[3]、錨桿[4]等手段進行處置,其目的是為了提高巖體的整體性和穩定性,確保在后續施工中不產生大變形、漏漿等不良現象[5-6]。對此已有諸多學者進行了研究[7-9]。其中,小導管預注漿加固由于其較好的支護效益被工程人員所青睞[9-11],但該方法常用于隧道工程中,對于破碎巖層中的鉆孔灌注樁施工的加固方案研究較少。采用泥漿護壁鉆孔灌注樁進行成孔作業易造成漏漿、塌孔等一系列問題,嚴重時會阻礙后續施工的進行,同時較難把握施工質量。因此有必要對破碎巖層段鉆孔灌注樁小導管預注漿加固處理方案開展研究。本文基于某橋梁工程,建立小導管預注漿加固三維數值模型,通過與現場預試驗結果進行對比,驗證模型的合理性;并考慮不同小導管間距,對比不同方案的加固效果,最終得到最優方案,以期為日后類似工程提供思路。

1 工程概況

根據詳勘發現,擬建場地不良地層主要為:中風化泥質砂巖(破碎)、中風化泥質砂巖(破碎)、中風化泥巖(破碎)、中微風化泥巖(破碎),如圖1所示。

圖1 地勘芯樣

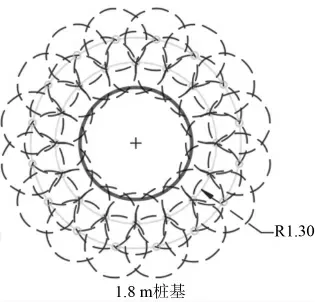

該項目采用泥漿護壁鉆孔灌注樁進行成孔作業,當樁基鉆進至中風化泥巖(破碎)、中微風化泥巖(破碎)、中風化泥質砂巖(破碎)等破碎帶地層,普遍出現了塌孔問題,并存在嚴重灌注砼超方;其中某些樁基施工過程中,出現大范圍持續塌孔,導致鋼護筒掉入孔內無法取出,嚴重影響樁基施工安全問題,如圖2 所示。針對上述問題提出小導管預注漿加固的處理方案。

圖2 樁基施工過程塌孔掉鉆示意圖

2 小導管預注漿加固處理效果分析

2.1 數值模型建立

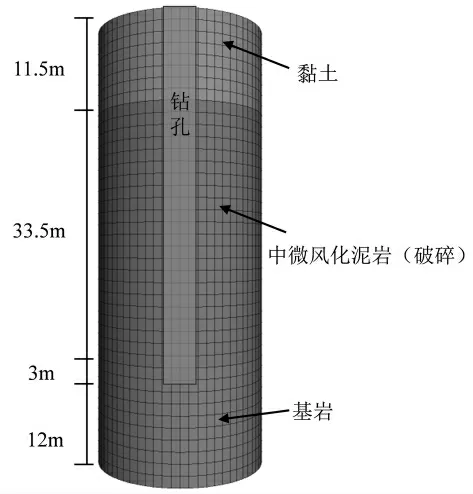

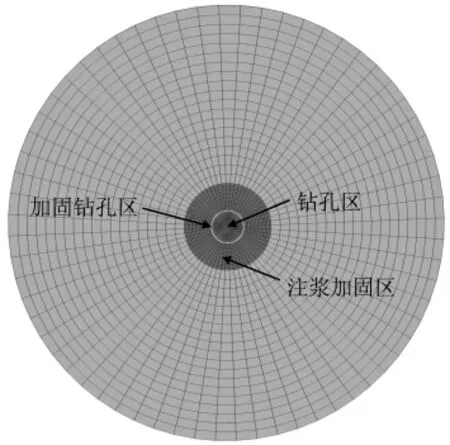

為探究“小導管預注漿加固法”加固效果,選取現場處于中風化泥巖(破碎)、中微風化泥巖(破碎)地層,破碎地層厚度33.5 m 的樁基作為“小導管預注漿加固法”的模擬對象,其設計樁徑和樁長分別為1.8 m 和48 m。對此擬采取樁身范圍外小導管注漿進行預加固,單孔布設32 根小導管(長度0.4 m、雙層?48 mm、間距0.5 m),小導管鉆孔深度穿越破碎層厚3 m,共計鉆孔7755 m,小導管布置如圖3所示。

圖3 雙層小導管布設及加固范圍示意圖

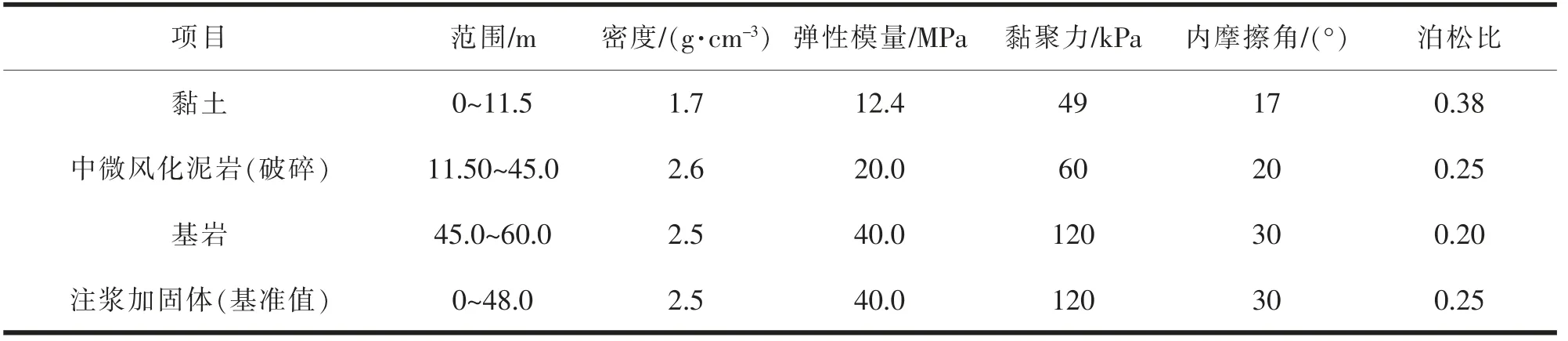

針對上述試驗樁建立三維數值模型,同時根據其所在地質情況及現場測試結果進行簡化并建模,對比加固前后孔壁徑向位移,各地層分布及相關參數如表1 所示。其數值模型如圖4 所示。

表1 土體分布及參數設置

圖4 模型示意圖

2.2 無加固措施成孔數值模擬

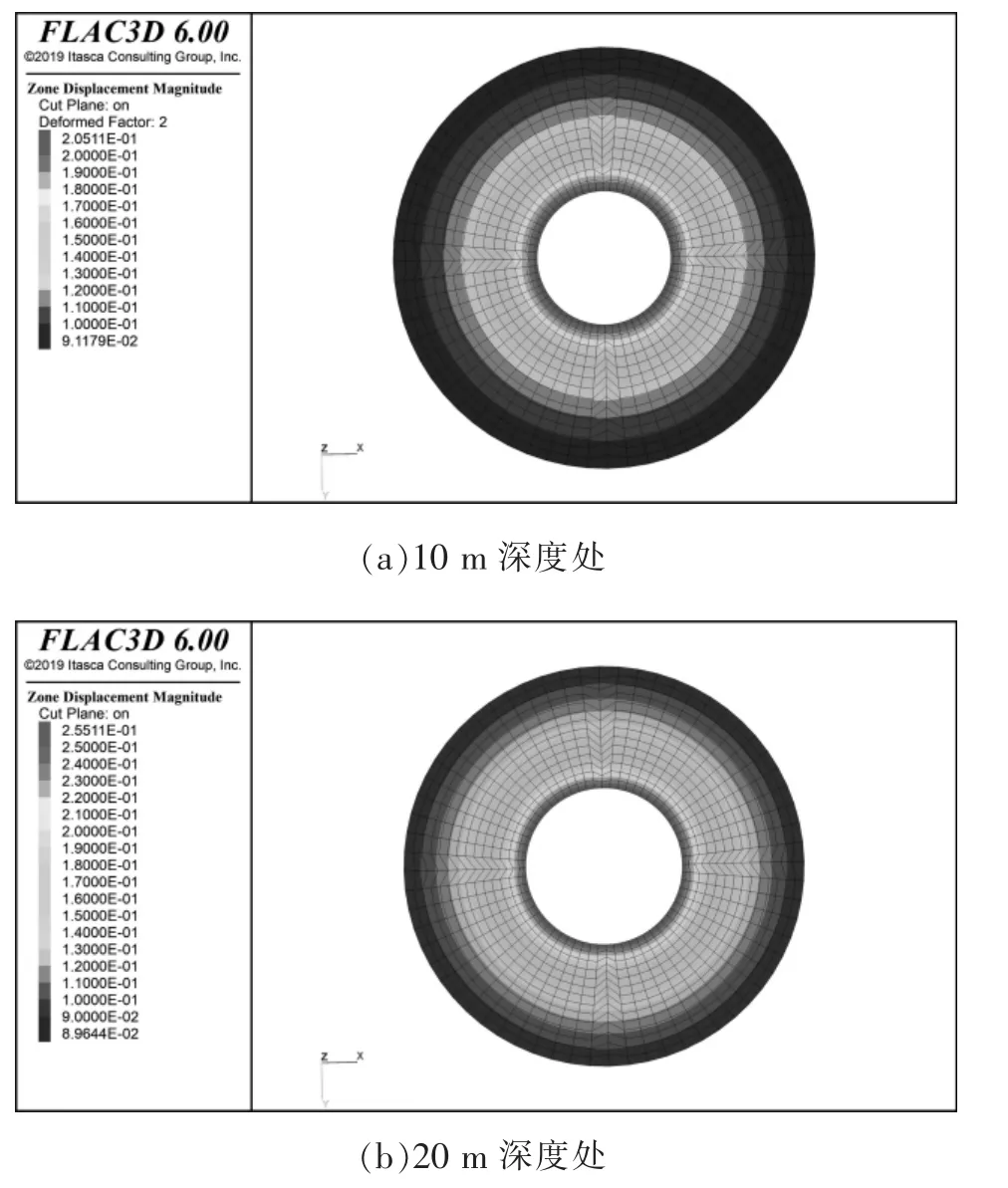

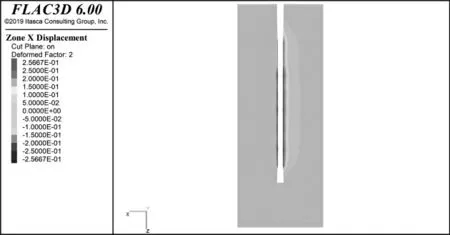

對無加固措施的鉆孔施工進行模擬,模擬時首先對模型進行地應力平衡,隨后進行鉆孔工況。由于豎向位移分量較小可忽略不計,因此以最大位移近似代替徑向位移。計算結果表明,在無加固措施的情況下,成孔后中風化泥質砂巖(破碎)等破碎帶地層的徑向位移較大,不同截面處徑向位移如圖5所示。圖6 為成孔范圍徑向變形示意圖,兩側孔壁位移絕對值相等方向相反,從圖中可以看出,在破碎帶所在范圍均有大變形出現,最大徑向位移達256 mm,認為此時在該范圍內將出現塌孔現象,無法保證施工安全,因此需采取一定的加固措施。

圖5 小導管預注漿加固措施成孔后徑向位移

圖6 成孔范圍徑向變形示意圖

2.3 小導管預注漿加固施工數值模擬

針對上述問題,通過三維數值模擬建立“小導管預注漿加固法”施工模型,內側小導管距樁身0.4 m,兩層小導管間距0.5 m,根據現場測試發現,當注漿壓力為2 MPa 時,小導管注漿加固范圍為0.5 m,此時單根小導管混凝土用量約為2.1 t,最終模型如圖7 所示。模擬時首先進行地應力平衡,隨后對注漿范圍巖土體進行加固,最后進行鉆孔施工。

圖7 小導管注漿加固模擬示意圖

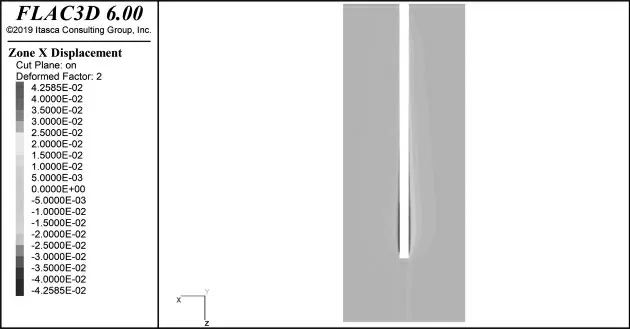

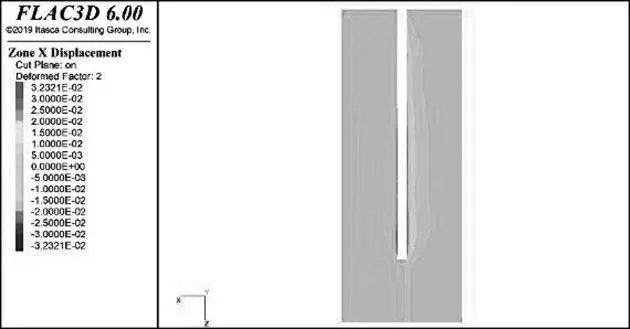

對比不同界面位置處的徑向位移發現,當采取了加固措施后,在鉆孔深度范圍內其徑向位移均有不同程度的降低,如圖8 所示。圖9 顯示采用了小導管注漿加固措施成孔后加固區內徑向變形示意圖,從圖中可以看出徑向位移顯著減小,最大值僅42.6 mm,同時相較于無加固時變形較大區域顯著減小,且僅出現在破碎帶底部位置,且其最大位移相對于無加固時減小84.3%。認為采用小導管注漿加固可有效限制鉆孔孔洞的徑向位移,有效抑制塌孔的發生。

圖9 成孔范圍徑向變形示意圖

3 小導管預注漿加固方案對比

從上文可以發現采用的小導管預注漿加固效果較好,本節針對不同小導管間距加固方案進行對比,選取小導管間距為0.4、0.6 和0.7 m 的情況,探究在此情況下的加固效果。

3.1 小導管間距0.4 m

對于0.4 m 間距的情況,由于小導管間距減小,注漿總量增大,因此整體強度相對于0.5 m 間距的情況有所升高,在數值模擬時采用對注漿體力學參數加強的方法進行模擬;基于實測注漿范圍、注漿量、工程經驗及文獻分析,此時對內摩擦角和黏聚力加強12%。圖10 為小導管間距0.4 m 時成孔范圍徑向變形示意圖,可以發現相較于0.5 m 間距方案徑向位移仍有降低,約24%。此時鉆孔深度范圍內變形均被限制在安全范圍內,且方案孔壁變形極小。

圖10 小導管間距0.4 m 成孔范圍徑向變形

3.2 小導管間距0.6 m

當小導管間距為0.6 m 時,基于實測注漿范圍、注漿量、工程經驗及文獻分析,需對注漿體力學參數折減15%。由于小導管間距的增大,加固體強度下降,因此鉆孔后孔壁不同深度徑向位移均有顯著增加;最大變形發生在深46.5 m 處,最大值達71.8 mm,如圖11 所示。

圖11 小導管間距0.6 m 成孔范圍徑向變形

當間距增大到0.6 m 時,最大徑向變形為小導管間距0.5 m 時的168%,且存在較大區域變形過大,因此采用0.6 m 的加固方案可能會出現塌孔的情況,存在一定的安全隱患,不利于后續施工。

3.3 小導管間距0.7 m

當小導管間距為0.7 m 時,其內摩擦角和黏聚力需折減25%。可以發現,相比于0.6 m 間距時其成孔后孔壁徑向位移仍有較大升高,最大值達99.3 mm,為小導管間距0.5 m 時的2.3 倍,如圖12 所示。同時,可以看出在破碎帶范圍均發現有較大變形出現,相比0.6 m 間距增大明顯。因此在該措施下無法有效抑制塌孔的出現,同時會伴隨較大的縮孔,已無法形成可靠的加固。根據地質條件及工程經驗推測,對于間距大于0.6 m 時兩種方案均會發生塌孔現象,不滿足安全施工的要求。

3.4 不同小導管間距對比

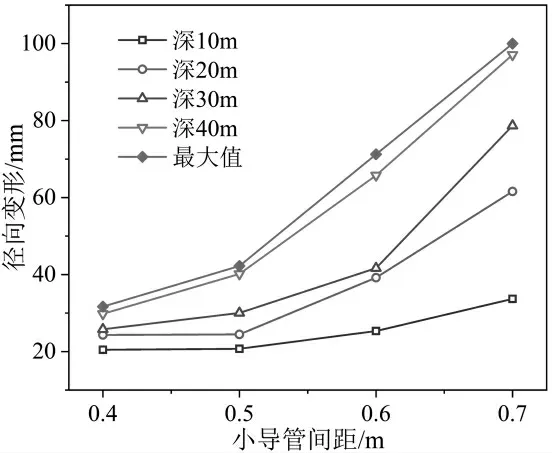

圖13 為不同深度及最大值位置孔壁徑向位移,可以發現隨小導管間距的加大不同深度處的徑向變形量均不斷增加,且呈現間距較小時變形增加緩慢,間距較大時變形增加較快的發展規律;當小導管間距小于0.5 m 時,鉆孔深度范圍孔壁的變形量均在安全限值內,可保證其不發生塌孔和大變形;當間距大于0.5 m 時,在鉆孔下部位置變形量較大,根據地質條件及工程經驗推測,此時孔壁已坍塌,不滿足安全施工的要求。

圖13 不同深度截面及最大值位置處孔壁徑向位移曲線圖

4 現場試驗

針對模擬所選用的試驗樁進行現場試驗,通過上文研究得知,當注漿壓力為2 MPa 時,小導管間距采用0.5 m 即可達到安全施工的要求,因此現場試驗選取該方案進行。試驗中小導管注漿共7135 m,水泥總用量270 t。根據實際現場監測,在打孔埋設小導管注漿后,成孔至澆筑砼過程中,未發生塌孔現象,施工進展順利,澆筑后,混凝土充盈系數在1.18 以內,樁檢質量合格,如圖14 所示。現場試驗結果說明該方案下小導管預注漿加固較好地避免了漏液和塌孔的發生,同時驗證了本文研究的合理性。

圖14 “小導管預注漿加固法”現場試驗圖

5 結論

本文通過建立破碎巖層鉆孔灌注樁施工的三維數值模型,對比了小導管預注漿加固效果,并通過現場試驗驗證,形成結論如下:(1)小導管預注漿加固可以有效減小破碎巖層鉆孔后孔壁的徑向變形,抑制塌孔的發生,為后續施工提供良好條件;(2)鉆孔孔壁變形量對小導管間距較敏感,對于雙層小導管,當注漿壓力為2 MPa、間距為0.5 m 時,孔洞整體變形量較小,可有效防止塌孔的發生,其最大徑向位移為未加固時的15.7%;當小導管間距為0.4 m 時,變形量小,但方案過于保守,成本較高;當增加小導管的間距為0.6 m 和0.7 m 時,鉆孔后其孔壁變形量有較大增加,分別為間距為0.5 m 時的1.7和2.3 倍;(3)當小導管間距較大時,減小間距可極大降低孔壁的徑向變形,但當間距較小時,采用減小小導管間距的方法產生的效果減弱,此時可選用其他加固方案。