帶穩定翼四斜葉-Rushton 組合槳釜內轉速對流場的影響

孫中宙 包 健 高曉斌 秦曉波 周勇軍

(1.南京工業大學機械與動力工程學院;2.國家化工設備質量檢驗檢測中心(江蘇))

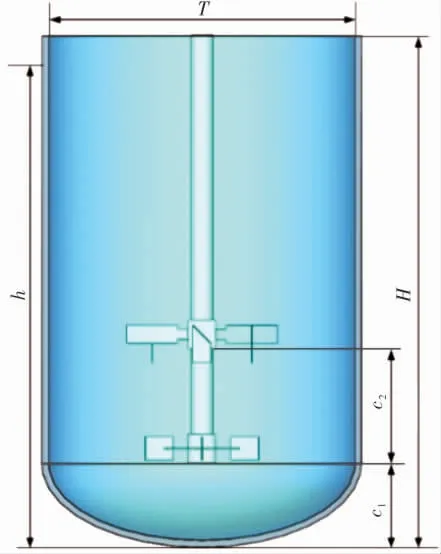

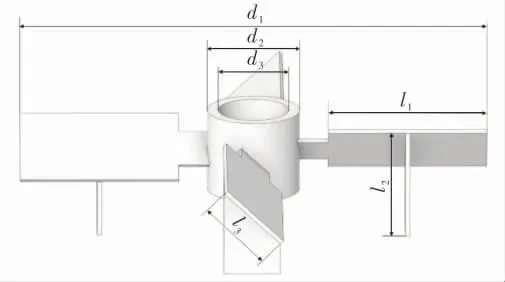

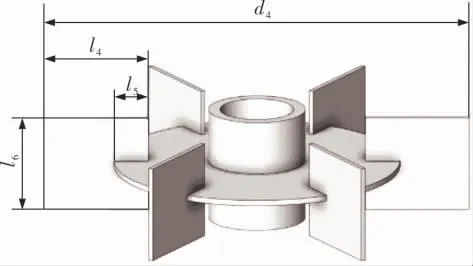

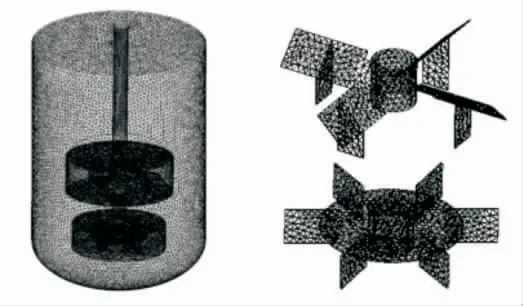

攪拌釜作為化工行業最常見的單元設備,釜內流體流動特性直接影響著原料混合質量,進而影響化學反應進行程度,對提高產品質量、降低能耗具有決定作用。目前,攪拌釜內流場模擬技術以CFD方法為主[1],國內外一些學者利用CFD方法對不同類型攪拌器釜內流場進行過許多研究。其中,王志杰等利用CFD的方法對Rushton渦輪槳釜內流場特性和顆粒運動行為進行研究,發現釜內流場和顆粒運動均呈現循環流特性[2]。姜蒙霞對低雷諾數下攪拌釜內標準直葉渦輪槳周的流場特性進行了實驗研究,結果表明Re<1000時,湍動能分布受雷諾數影響較大,即Re增大湍動能增大,而當1000 筆者利用CFD的方法對帶穩定翼四斜葉-Rushton組合槳釜內流場進行了數值模擬,考察了攪拌釜內轉速N對流場結構的影響,以期為帶穩定翼四斜葉-Rushton組合槳反應釜的工程應用和設計提供參考。 本模擬采用Solidworks和Ansys Mesh作為前處理軟件,對實際工程生產中61.8 m3丁苯橡膠反應釜及其所用的帶穩定翼四斜葉-Rushton組合槳進行等比例縮小,建立幾何模型和網格模型,使用Fluent 19.2進行求解計算。攪拌釜(內徑T=430 mm)由厚度t=6 mm的透明樹脂玻璃和不銹鋼標準橢圓形封頭制成,如圖1所示。筒體高度H=670 mm,液位高度h=630 mm,離底距c1=150 mm,槳葉間距c2=145 mm。 圖1 攪拌釜模型 圖2為帶穩定翼四斜葉槳模型,該槳由4個斜葉片、4個穩定翼和輪轂制成,斜葉片傾斜角為45°,平均分布,穩定翼與斜葉片夾角為90°,圖3為Rushton槳模型,組合槳具體尺寸見表1。 表1 攪拌槳結構尺寸 圖2 帶穩定翼四斜葉攪拌槳模型 圖3 Rushton攪拌槳模型 由于文中研究的組合槳結構較為復雜,對于結構化網格的劃分相對困難,所以文中幾何模型采用非結構化四面體網格。為了保證計算域的精確性,對上下層槳葉和攪拌軸附近區域分別進行網格加密處理,靜區域的網格尺寸為15 mm,動區域的網格尺寸為6 mm,槳葉的網格尺寸為2 mm。劃分網格結構模型如圖4所示。 圖4 計算域網格 數值模擬中的模型可以根據流體的湍動程度劃分為多種模型,有直接模擬和非直接模擬兩種模擬方式,常用的非直接模擬模型有標準k-ε模型、RNG k-ε模型、雷諾應力模型、分離渦模擬和大渦模擬。其中,王小純和占細峰采用標準k-ε模型對攪拌反應罐內部流場進行了模擬,獲得了攪拌效果與攪拌架半徑、結構和轉速之間的關系,并根據分析結果給出了合理的攪拌轉速區間[7]。吳夢楚等采用標準k-ε模型對6種常規攪拌器的流場進行了模擬,并分析了6種攪拌器的剪切性能,發現攪拌器剪切性能滿足直葉槳>斜葉槳,圓盤渦輪槳>開啟渦輪槳>槳式,其中圓盤渦輪槳的剪切性能是槳式的近似2倍[8]。由此可知,由于標準k-ε模型對槳葉附近流體區域的湍動程度做了與實際流體的湍動程度較為相似的處理,并且對于計算機的要求相對較低,成為學者廣泛使用的模擬方法。 文中采用標準k-ε模型進行穩態模擬。標準k-ε模型是以關于湍動能k的方程為基礎,將關于湍動能耗散率ε的方程引入其中,共同組合而成的兩方程模型。對湍動能k和湍動能耗散率ε的兩個控制方程進行求解,實現流體流動的解析。標準k-ε湍流模型的湍動能k和湍動能耗散率ε的約束方程如下: 式(1)~(4)中Cμ、σk、σε、C1、C2為常數項,取值分別為:σk=1.0,σε=1.3,C1=1.44,C2=1.92,Cμ=0.09。 文中模擬工況設置如下:組合槳離底距c1為150 mm,槳間距c2為145 mm,轉速N分別為70、90、110、130 r/min。在模擬計算設置中,介質甘油-水溶液的密度為1 022.1 kg/m3,粘度為29.5 mPa·s。設置槳葉和槳葉動區域的參考系和靜區域的參考系,設置槳葉轉速。設置通過標準k-ε模型對流場進行穩態計算時,對于時間推進方面利用SIMPLE算法。 攪拌釜內流場流型可以簡單地分為軸向流、徑向流和斜向流[9],其中軸流型流場循環效果較好,徑向流型流場剪切效果較好、分散能力強。圖5為不同轉速下CFD模擬流型圖,通過模擬結果可以看出,帶穩定翼四斜葉-Rushton組合槳在釜內流場形成兩個大的循環流動,流型在N=70 r/min和N=90 r/min時相似,都在下層Rushton槳產生的徑向射流形成切割效果,在釜內形成上下兩個相交的循環流動;當轉速提升至N=110 r/min時,上層槳的穩定翼的切割推流作用表現明顯,配合射流形成了一個刮吸作用,在組合槳中間區域形成了一個高速的渦旋,增強了傳質能力;隨著轉速的進一步提升,組合槳中間區域形成的渦旋增大不明顯,穩定翼的切割推流作用提升不大,表明N=110 r/min釜內流型最佳。 圖6為不同轉速下CFD模擬速度云圖。模擬結果顯示,轉速N=70 r/min時,此時攪拌槳對遠槳區域的影響較小,釜內流場速度分層明顯,在釜內上部和釜壁附近速度較低,出現深藍色低速區域和淺藍色較低速區域,尤其是釜內上部較低速區域較大,在攪拌軸附近的槳葉連接處也出現深藍色低速區域。轉速增加至N=90 r/min時,此時釜內流場速度分層有明顯的改善,但釜內高速區域較小,且遠槳區域的速度分層和釜內上部分的深藍色低速區域并未消失。當轉速繼續提升至N=110 r/min時,釜內槳葉附近的高速區域增大,且此時遠槳區域的速度不再分層,釜內上部分的深藍色低速區域趨近消失,速度分布較好。轉速進一步增加至N=130 r/min時,釜內槳葉附近的高速區域進一步增大擴展,釜內壁和軸附近的深藍色低速區域進一步減小,但是減小不明顯,釜內速度分布改善不大,從節約能源的角度考慮,轉速N=110 r/min為最佳轉速工況。 圖7為不同轉速下軸向高度z/h=0.48處橫截面的CFD模擬速度云圖,從圖中可以看出轉速較低時釜內各個區域速度差別明顯,速度分布不佳。轉速增加為N=90 r/min時,高速區域擴展,釜壁附近速度改善明顯,但近槳區域深綠色速度區域和遠槳區域的淺綠色速度區域以及槳葉處紅色高速區域并未相連,表明釜內速度分布還是分層的。隨著轉速繼續增加至N=110 r/min時,槳葉處紅色高速區域相連,釜中呈現出深綠色速度區域,分層現象改善明顯。隨著轉速進一步增加至N=130 r/min時,釜內流場速度進一步提升,而釜內流場的速度分布改善不明顯,模擬結果進一步驗證了上述結論。 湍動能可以衡量流場的湍動程度,且湍動能也是流場能量變化的表現形成,所以學者們通過湍動能研究流場的微觀變化情況。林偉振等利用CFD的方法對改進型INTER-MIG槳釜內尾渦進行了數值模擬,探討了尾渦與湍動能之間的關系,發現湍動能最大值位于兩尾渦之間,并且湍動能隨著尾渦的發展而增大、尾渦的衰弱而減小[10]。 湍動能k的計算公式為: 其中,u′2為徑向脈動速度平方均值;v′2為軸向脈動速度平方均值;w′2為切向脈動速度平方均值。 利用軸向、徑向無因次化速度分析流場能量變化,模擬條件下利用Tecplot Focus軟件進行后處理獲得湍動能云圖。 圖8為不同轉速工況下軸向截面的CFD模擬湍動能云圖。當轉速N=70 r/min時,此時轉速較低,釜內湍動能近槳葉附近較高,在釜內上部分和釜底湍動程度較低,轉速提升至N=90 r/min時,釜內上部分和釜底湍動程度增強,槳葉附近湍動程度也增強,但可以看到釜內上部分和釜底湍動能還是不夠,能量分層明顯,軸下方區域湍動能沒有改善。轉速N=110 r/min時,釜內上部分和釜底的湍動能分層消失,釜內湍動能分布較好,但是釜壁和軸附近的低湍動能區域還是存在,轉速進一步提升至N=130 r/min時,可以看到釜壁和軸附近的低湍動能區域有所減小,但整體上看以功耗為代價湍動能分布改善并不明顯,故轉速N= 110 r/min為最佳轉速工況。 圖8 不同轉速下釜內湍動能云圖 圖9為不同轉速工況下軸向高度z/h=0.48處橫截面的CFD模擬湍動能云圖,橫向截面湍動能分布與圖8軸向截面湍動能規律相似,當轉速較低時,遠槳區域受槳葉影響較小湍動程度較低,轉速提升至N=90 r/min時,從槳葉到釜壁出現湍動能分層,軸附近湍動程度有所增強,轉速增加至N=110 r/min時,釜內上部分和釜底的湍動能分層消失,釜內湍動能分布較好,但是釜壁和軸附近的低湍動能區域還是存在,轉速進一步提升至N=130 r/min時,釜內整體湍動程度增強,釜壁和軸附近的低湍動能區域有所減小,槳葉附近高湍動區增大。 圖9 不同轉速下軸向高度z/h=0.48處橫截面湍動能云圖 3.1 轉速N=110 r/min時,釜內流型最佳,此時釜內為徑向流,穩定翼的切割推流作用表現明顯,在釜內組合槳中間區域形成一個高速渦旋,增強了混合效果。 3.2 攪拌器轉速對釜內的速度分布有一定的影響,釜內低速區域隨著攪拌器轉速的增大而逐漸減小,轉速N=110 r/min時,遠槳區域的速度分層消失,速度分布較好。 3.3 攪拌器轉速對釜內湍動能的分布影響顯著,隨著轉速的提升,釜內流體的湍動程度明顯增強,轉速N=110 r/min時釜內上部和釜底的湍動能分層消失,釜內流體的湍動程度較高。1 數值模擬

1.1 物理模型

1.2 網格劃分

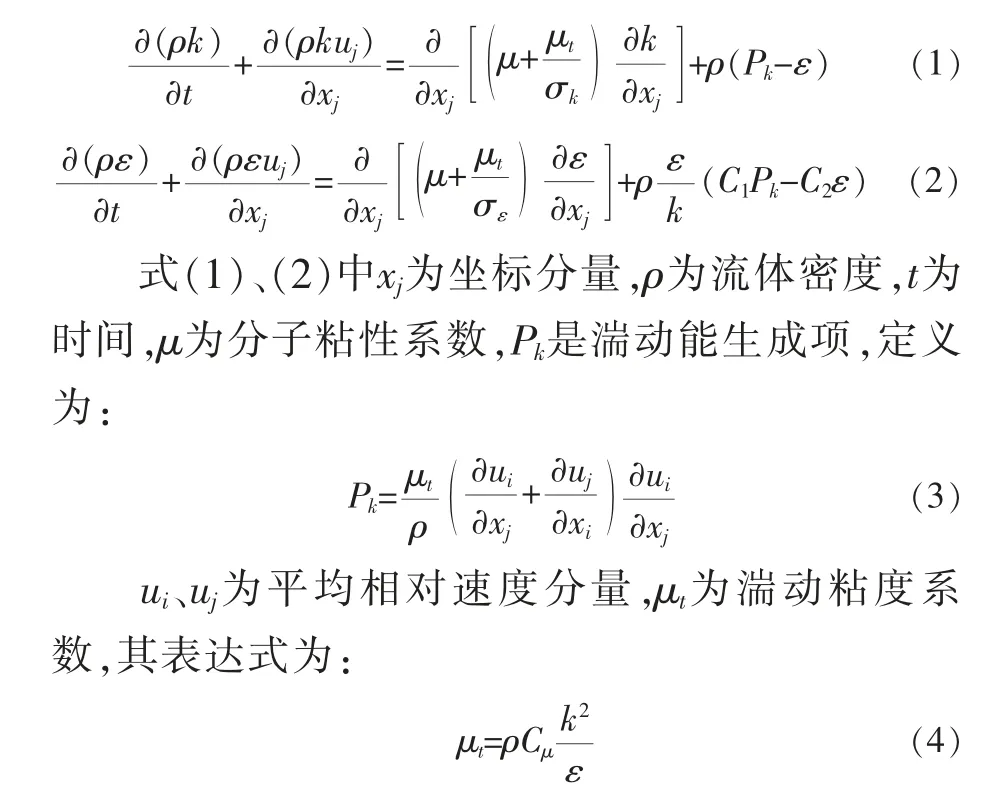

1.3 計算方法

1.4 模擬工況及計算設置

2 數值模擬結果與分析

2.1 不同轉速下釜內流場流型分析

2.2 不同轉速下釜內流場速度場分析

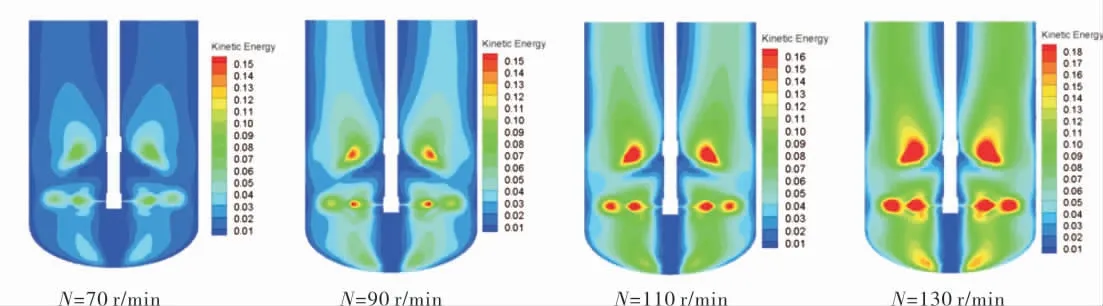

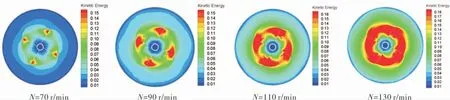

2.3 不同轉速下釜內流場湍動能分析

3 結論