基于單片機的濾膜阻塞式污染監測儀控制系統設計*

馬鴻宇 ,彭 浩 ,榮唯帥 ,王天奇 ,盧繼霞

(中國礦業大學(北京)機電與信息工程學院,北京 100083)

0 引言

液壓系統是液壓-機電產品的重要組成部分,然而,液壓系統經常會出現某些具有隨機性、隱蔽性、復雜性的嚴重故障,造成巨大的經濟損失。相關調查資料顯示,有90%的機械液壓系統磨損和故障與液壓油液污染有關,特別是固體顆粒污染物。因此,要想提高液壓系統的安全可靠性,就必須特別注意對液壓油介質的污染控制問題[1-3]。也就是說,對液壓油污染度進行實時在線監測控制和處理具有非常重要的現實意義[4]。

油液中固體顆粒污染度檢測的常見方法包括重量分析法、顆粒計數器分析法和半定量分析法等,可以用單位體積中固體顆粒的數量或者單位體積中固體顆粒的質量來定量表示油液中固體顆粒物的含量,也可以采用NAS 1638 或ISO 4402 等標準規定的污染度等級來半定量地表示液壓油的污染程度。顆粒分析法包括顯微鏡法和自動顆粒計數法,而半定量的檢測方法包括電容法和濾膜阻塞法等[5-7]。

目前對油液污染度進行檢測的儀器主要采用光電檢測原理,但是光電檢測原理受油液本身顏色和氣泡的影響較大。使用濾膜阻塞法檢測有許多優點,即檢測結果不受油液中的氣體和液體雜質的影響,也不受油液本身顏色的影響,因此檢測的準確度高。以濾膜阻塞技術設計的檢測儀有孔令仁等設計的DW3 型油液污染度檢測系統,可以實現對系統的自動化控制[8-9],但是仍有較多待改進之處。例如,其主控器選擇PLC 控制,體積較大,成本較高;此外,大小測試缸的切換仍然需要手動進行,自動化程度需要進一步提升;還有一點就是沒有考慮真空脫氣功能。課題組對DW3 型在線油液污染度監測系統進行改進,增加真空脫氣及自動換缸功能,進一步提高系統的自動化程度;采用STM32 單片機作為主控器,減小儀器體積,并且進一步降低成本。

1 系統整體設計

1.1 系統組成及工作過程

油液污染度檢測原理采用濾膜恒壓阻塞技術,讓油液在恒壓作用下通過微孔濾膜,油液中的污染顆粒物將會隨著時間堵塞濾膜,導致濾膜流量逐漸衰減。通過檢測流量變化信息,利用污染度檢測數學模型便可獲得油液污染度信息。根據該原理設計的檢測系統可以分為三個部分:取樣部分、測試部分和反沖洗部分。檢測系統原理圖如圖1 所示,取樣部分包括二位二通閥、取樣缸、配置塊、電機1 及觸碰開關1 等,主要實現將系統中油液抽吸至取樣缸。測試部分包括測試缸、高度傳感器、位移傳感器、微孔濾膜、二位三通閥等,主要作用是通過將位移傳感器傳遞出的位移信號和實驗測得的閾值相對比,得出油液污染度等級,并根據高度傳感器接收到的信號判斷測量是否準確、需不需要進行換缸操作。反沖洗部分包括電機2 和二位三通閥等,主要作用是在測試結束后,把阻塞在濾膜上的固體污染物沖洗回取油箱。信號處理部分包括位移傳感器、計算機和打印機,計算機根據位移傳感器傳遞來的信號,擬合成為一個指數函數曲線,通過指數函數的5 個參數對比得出油液污染度等級。

圖1 在線檢測系統原理圖

在線檢測系統包括初始化、取油、真空脫氣、測試缸自動切換、濾膜反沖洗及取樣缸吸排油識別等功能。

初始化功能:系統開始檢測前,需要檢測取樣缸和測試缸底部的觸碰開關3 和4 是否處于閉合狀態,若為閉合狀態,則表示取樣缸和測試缸內沒有油液,可以直接進行污染度檢測。如果沒有處于閉合狀態,需要讓3YA 和4YA 得電,電機2 反轉,將兩個缸內殘留的油液排干凈之后,觸碰開關3 和4 閉合,再進行污染度檢測。

取樣和真空脫氣功能:1YA 得電,電機1 正轉拉動取樣缸活塞上移,當觸碰開關2 閉合時,表示取樣過程結束。此時讓1YA 失電,電機1 繼續正轉進行真空脫氣。開關3 閉合證明真空度達到從油液中脫氣的要求,此時電機1停止正轉,延時40 s,保證油液中的氣泡被完全脫出。

測試缸自動切換功能:在油液污染度檢測系統中,為了擴大污染度檢測范圍,采用了雙膜雙缸的設計,大小缸的切換通過電磁閥5 換向實現。在用大缸測試時通過高度傳感器2 的信號確定需不需要換小缸進行測試,若油液污染度太高,導致高度傳感器2 接收不到信號,就需要換成小缸進行測試;在用小缸進行測試時,通過上位機傳遞的位移信息,判斷一定時間內小缸是否達到滿量程,若達到滿量程的時間很短,則說明油液比較干凈,需要轉換回大缸測試。

濾膜反沖洗功能:在進行下次測試前需要將濾膜表面堵塞的顆粒反沖洗干凈,也就是測試缸中的油液在拉繩電機2 的拉力作用下,活塞下移,使油液反沖過濾膜,將濾膜上阻塞的污染物隨著油液排出檢測裝置。排油過程中4YA 得電,油液直接通過液壓閥排出檢測系統。

取樣缸吸排油識別功能:通過計算,在取樣缸滿足小缸測試的油液體積高度位置放置一個高度傳感器1。在切換到小缸進行測試時,需要判斷取樣缸活塞下降過程中高度傳感器1 是否接收到了信號。如果高度傳感器接收到信號,就證明取樣缸中的油液不足以進行小缸測試,需要重新進行一次取油過程再進行測試;如果高度傳感器沒有接收到信號,那就證明油液足夠進行小缸測試,則直接進入測試階段。

1.2 系統控制方案

本系統選用STM32 單片機對油污在線自動檢測過程進行自動化控制,極大程度上減少了成本。檢測系統的控制方案如圖2 所示,STM32 單片機作為主控器,通過觸碰開關和高度傳感器傳遞來的信號控制電磁閥的得電/失電和電機的正反轉,控制系統的工作流程。上位機作為信息處理模塊,接收位移傳感器傳遞的位移信息,擬合曲線,并得出油液污染度等級。

圖2 控制方案原理圖

2 控制流程和程序設計

2.1 主控器的選擇

STM32 是意法半導體公司的一款32 位MCU,STM32 擁有超低的硬件價格,超多的外設,豐富多樣的規格型號,出色的實時性和低的研發費用。STM32 以其豐富的多元化的產品線、高可靠的綜合性價比、簡單易用的存儲式開發模式,在眾多高性能的32位MCU中脫穎而出。

相比于PLC 電路控制,STM32 單片機具有體積小、成本低等優點,所以本設計采用來自意法半導體公司的STM32F103RCT6 嵌入式微處理器作為處理核心,擁有高性能、低成本、低功耗、方便二次開發等特點[10]。

2.2 自動控制流程圖設計

自動控制系統是在STM32 單片機的控制下,使系統依次完成初始化、取樣、測試、反沖洗等基本檢測流程,并且根據傳感器接收到的信號判斷需不需要換缸,最終可以進行一個循環往復的實時檢測。通過控制面板的停止按鍵控制整個檢測過程結束。

系統開始檢測之前,需要對儀器的狀態進行檢測,檢測是否處于初始位置,開關3、4 都閉合證明取樣缸和測試缸內都沒有油液,可以直接進行測試,如果開關3、4 沒有都閉合,就需要進行一次排油,以保證儀器處于初始狀態,使得測試結果更加精準。初始化程序控制流程圖如圖3所示。

圖3 初始化程序流程圖

初始化結束之后,確保了儀器處于初始狀態,開始進入取樣階段。1YA得電,電機正轉拉動取樣缸活塞上移,使得油液進入取樣缸,開關2 閉合證明取到的油液足夠進行測試。此時1YA 失電,電機繼續正轉,到開關1 閉合達到足夠的真空度能夠使得油液中的氣體析出。停止一段時間,使得油液中的氣體完全排出,也就是真空排氣階段。取樣和真空排氣階段流程圖如圖4所示。

圖4 取樣和真空排氣階段流程圖

測試完之后,需要進行濾膜的反沖洗,通過電機推動測試缸活塞下推,把測試缸油液排出測試缸的同時沖洗濾膜,使得之前阻塞了濾膜的固體顆粒隨著油液回到取樣缸。同時取樣缸也進行排油,為新的測試做準備。反沖洗流程圖如圖5 所示。

圖5 反沖洗流程圖

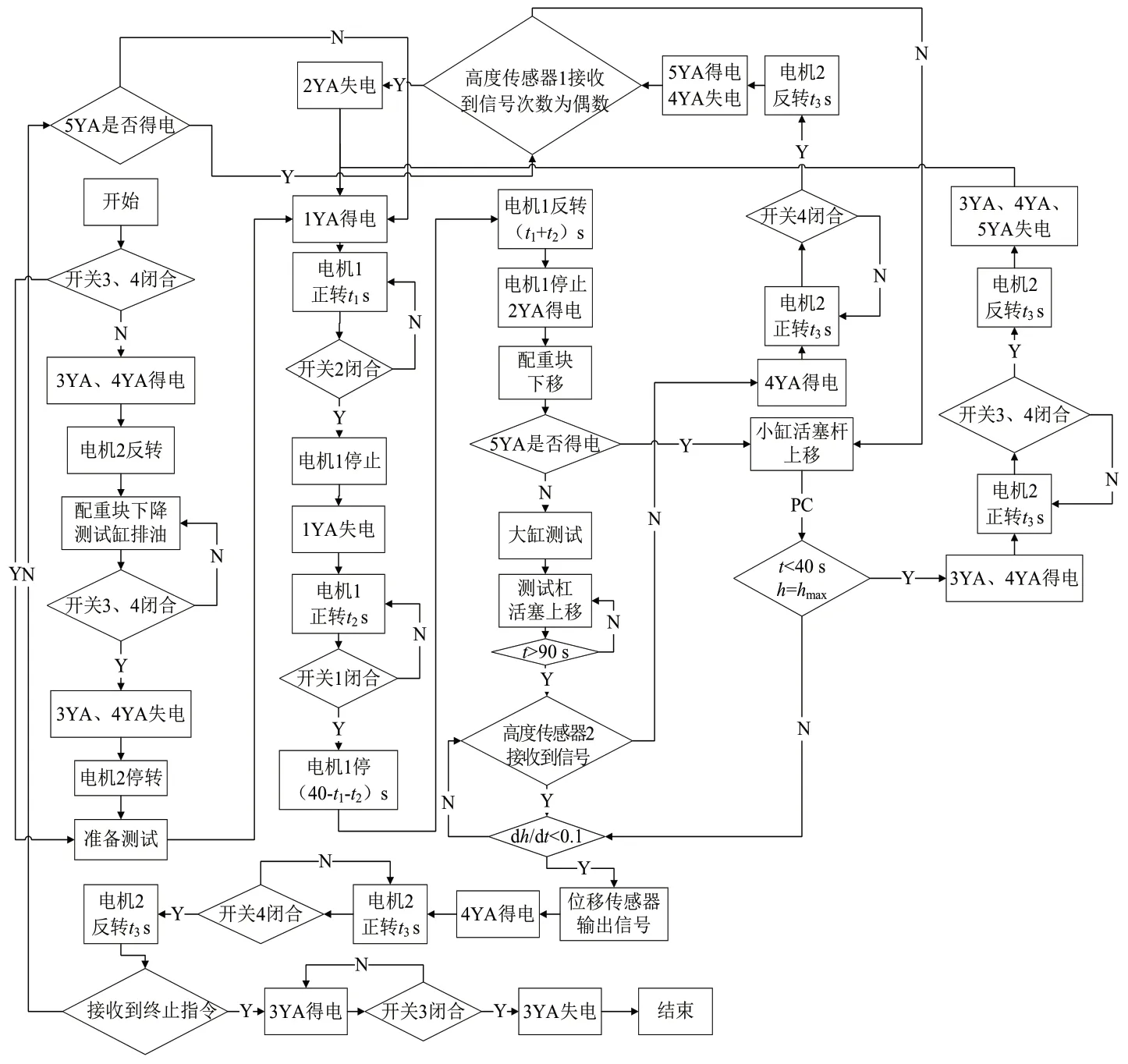

最后,需要設計大小缸切換的流程圖。在一定時間內測試缸的高度傳感器接收到信號,證明測試結果準確,不需要進行換缸,如果沒接收到信號,則需要進行換缸操作,5YA得電換用小缸測試。自動控制系統動作流程圖如圖6 所示。

圖6 自動控制系統動作流程圖

2.3 STM32單片機接線

根據系統的動作流程圖對STM32 單片機引腳功能進行設計,一共8 個輸入引腳,分別為PA0 至PA7。在檢測系統運行過程中,行程開關的閉合和高度傳感器的信號等會讓相對應的輸入引腳顯示高電平,通過編程掃描各個輸入引腳的狀態,可以判斷油液污染度檢測過程進行到了哪個步驟,并根據這些判斷,系統進行取樣、測試、排油以及大小缸的切換等操作。

STM32 單片機與電磁閥、電機和高度傳感器等的接線圖如圖7 所示,圖中繪制了單片機與電磁閥和電機的接線方式,單片機能夠通過控制引腳的高低電平來控制電磁閥的得電與失電,并且通過判斷輸入引腳的高低電平確定系統的操作進程。

圖7 STM32接線圖

2.4 程序設計

STM32CubeMX 生成初始文件之后,需要對主函數進行編寫以實現自動化控制過程,通過引用HAL庫的函數,借助C 語言對程序進行編寫,根據之前做的運動流程圖,通過對輸入引腳高低電平的判斷,來控制輸出引腳的高低電平,進而實現對系統的自動化控制。由于篇幅限制,以小缸測試階段為例。小缸測試階段程序設計如圖8 所示,通過接收開關和傳感器傳遞來的信號控制引腳的高低電平,并控制電磁閥和電動機的工作和斷電狀態,進而實現對系統的自動化控制。Proteus仿真圖如圖9所示。

圖8 小缸測試階段程序設計

圖9 小缸測試階段Proteus仿真結果

3 結論

課題組提出了恒壓堵塞型油污自動檢測系統的改進方案,對控制系統進行了重點研究。改進后的方案包含了對取樣缸油液的脫氣功能,使產品的在線測試更方便;雙缸雙膜的測試方式可以在不影響檢測精度的情況下擴大對油液的污染度檢測范圍,同時設計和控制的復雜程度也較之前產品得到降低;采用STM32 單片機代替PLC 對系統進行自動化控制,能夠有效降低成本,減小儀器整體的體積和重量。Proteus 仿真結果表明,改進的方案可以實現對系統整體的自動化控制。