汽車手套箱箱斗零件工藝分析和模具設計

李 有 ,黃 勤

(江西五十鈴汽車有限公司,江西 南昌 330010)

近年來,塑料在汽車行業廣泛應用,內外飾件已基本實現塑料化,有利于汽車減輕重量、節約成本[1]。汽車手套箱是內飾系統的重要功能件,其結構的復雜程度在所有汽車內飾件中較高。汽車手套箱的成型難度大,注塑模具結構復雜,本文主要概述其模具設計過程。

1 產品零件工藝分析

汽車手套箱是布置在副駕駛側,存放用戶手冊等物品的儲物空間,一般由內板、外板以及箱斗等組成。手套箱一般分為翻斗式與固定式兩種[2-5],手套箱的模具很特別,它的前模是外觀面,不能有任何的膠口痕跡。本文以某型號汽車手套箱為例,詳細介紹其工藝分析及模具設計。該手套箱最大尺寸為412.1 mm×220.5 mm×241.7 mm,如圖1 所示。模具采用一模一腔,產品材料為PP+EPDM-T20,材料收縮率為2%,零件平均壁厚為2.5 mm,內外板采用振動摩擦焊接。手套箱產品特性有:1)產品內側為外觀面,表面需腐蝕細皮紋,外觀要求較高,不允許有熔接痕、縮印以及飛邊等外觀缺陷,注塑澆口、模具拼接線不允許布置在外觀面上。2)箱斗形狀較為復雜,為確保零件有足夠的強度和剛度,防止其變形導致零件匹配間隙超差,產品上布置了較多的加強筋。3)零件上存在倒扣的地方較多,需設計多處側向抽芯機構。手套箱產品特性如圖2 所示。

圖1 手套箱尺寸

圖2 手套箱產品特性

2 手套箱箱斗模具結構設計

2.1 模具設計分析

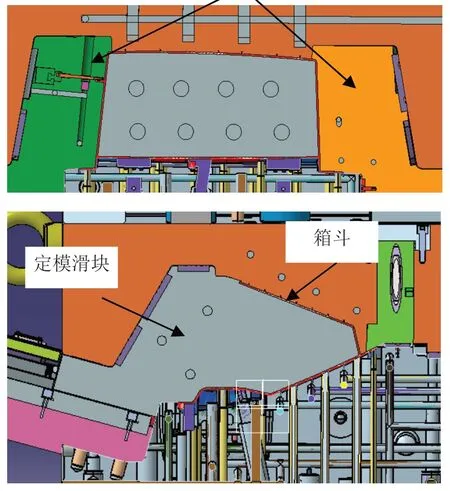

根據手套箱箱斗的結構特點,手套箱箱斗外觀面采用定模滑塊出模,兩側倒扣區域采用動模滑塊出模。由于該模具尺寸較大,精度和壽命較高,故澆注系統必須采用熱流道[6-7]。模具外形尺寸為:970 mm×850 mm×850 mm,總重量約4 000 kg,汽車手套箱箱斗注塑模具局部結構圖如圖3 所示。

圖3 汽車手套箱箱斗注塑模具局部結構圖

2.2 模具結構設計布置

2.2.1 手套箱箱斗動模與定模設計

一般在設計注塑模具時,塑件的內表面由動模成型,而塑件的外表面由定模成型;或者是動模成型粘模力大的一側,定模成型粘模力小的一側,以保證塑件開模后留在動模一側。但是汽車手套箱箱斗這類產品如果按照上述方法進行設計,由于注塑機的頂棍在注塑模具的動模側,這樣開模后,制品動模滑塊將一起被頂出動模,再由滑塊上的油缸驅動頂針板把制品頂出脫離滑塊,這樣的模具結構較為復雜,且箱斗外表面會留下注塑澆口的痕跡。因此最后決定,本模具由動模成型手套箱箱斗外表面,而加強筋多的一側則由定模成型[8],這樣做的缺點是脫模系統也要設計在定模側,即必須采用倒裝模結構。

2.2.2 手套箱箱斗在型腔中的擺放位置

該手套箱箱斗存在三處倒扣區域,即需要通過三個大滑塊進行出模,且由于滑塊重量大,一定要避免將滑塊朝上方(俗稱天側)滑行,避免滑塊在重力作用下下落,導致合模時發生斜導柱和滑塊相撞的嚴重事故。如果只有一方有滑塊,最好在非操作側或地側,取件方便。由于模具三面滑塊抽芯[9],成型零件設計時要注意插穿角度,一般其穿插角度不小于7°,防止穿插面碰傷,且皮紋型腔面要防止蝕紋過界[5],模具定模與動模材料用P20即可。

2.3 澆注系統設計

產品進膠方式有很多種,有搭底進膠、潛水進膠、直接澆口、牛角進膠、點進膠等,由于此產品外觀要求嚴格、效率要求高,故采用熱流道直接進膠到產品上面,如圖4所示。

圖4 手套箱進膠方式

2.4 側向抽芯機構設計

1)設計產品左方向的滑塊時要注意:滑塊包膠面積大,為了方便省夾線,在滑塊上面設計工藝螺絲孔;行位的寬度很大,行位座子設計成拖板式;為了減少斜導柱的配合長度,采用壓塊固定斜導柱;由于滑塊上面有很深的骨位,為了防止黏附滑塊,滑塊上面設計頂針[10],手套箱箱斗模具左方向滑塊設計如圖5所示。

圖5 手套箱箱斗模具左方向滑塊設計

2)產品正前方的滑塊與左方向的滑塊設計類似,如圖6所示。

圖6 手套箱箱斗模具正前方滑塊設計

3)產品右方向的滑塊設計同左方向滑塊設計要求一樣,如圖7所示。

圖7 手套箱箱斗模具右方向滑塊設計

2.5 溫度控制系統設計

溫度控制系統是注塑模具七大組成系統之一,其設計的好壞對塑件的成型質量影響很大。溫度控制系統要求在注塑模具上加工出水路,使模具型腔各處溫度大致均衡,便于控制模具內部溫度。該手套箱箱斗模具溫度控制系統設計時應滿足以下要求:

1)水道之間的間距保持在50 mm~60 mm 之間,冷卻水道距型腔面保持在20 mm~25 mm 之間。本模具的定模結構較為復雜,熱量又較為集中,因此進行了重點冷卻,手套箱箱斗模具水路設計如圖8所示。

圖8 手套箱箱斗模具水路設計

2)考慮到加工問題,本模具的冷卻水道與推桿、推塊等推件孔保持了至少8 mm的距離。

2.6 導向系統設計

注射模中保證活動零件按照既定的軌跡運動的結構叫做導向系統,是注塑模具中不可或缺的組成部分,導向系統設計的好壞直接影響成型塑件的精度和模具壽命,手套箱箱斗注塑模導向定位系統如圖9 所示。導向系統具有導向及定位作用,本模具在4 個角上設計了1 個圓導柱和1 個斜度為1°的精定位內模管位,安裝在定模側,圓形導柱的長度必須保證合模時在斜導柱與滑塊距離為20 mm之前就插入導套。

圖9 手套箱箱斗注塑模導向定位系統

2.7 脫模系統設計

要實現可靠脫模,讓固化的成型塑件完好地從模具中取出,取決于脫模系統的設計。本文所述的手套箱箱斗模具為倒裝模結構,模具的頂出機構與熱流道澆注系統都在模具定模側,且推件由推桿和推塊組成。

3 模流分析

在汽車模具設計過程中,一般應用Moldflow 軟件模擬塑料制件在模具中的充填過程,根據分析結果優化澆口的形狀與位置,并分析塑件可能存在的缺陷。本模具采用熱流道一點開放式進膠,由于手套箱箱斗外觀面不允許有澆口痕跡,因此本模具澆注系統的進膠與頂出在同一側(即俗稱的倒裝模),具體的模流分析數據如圖10所示。

圖10 手套箱模具模流分析

4 結論

本文合理地設計了汽車手套箱箱斗注塑模具,根據制品的結構特點,分別從澆注系統、溫度控制系統、脫模系統等入手介紹了模具的具體設計方案,最后用模流分析方法分析了塑件可能存在的缺陷,并優化了澆口的形狀與位置,為手套箱的模具設計提供了相應的參考。實踐證明,該模具脫模機構運行靈活、結構穩定可靠,模流分析結果符合要求,不存在較大缺陷;使用該模具生產的手套箱箱斗符合各項設計標準,沒有熔接痕、縮印以及飛邊等外觀缺陷。