設備云在制造企業中的應用

韓鴻鸞,王建緒,畢美晨

威海職業學院 山東威海 264210

1 序言

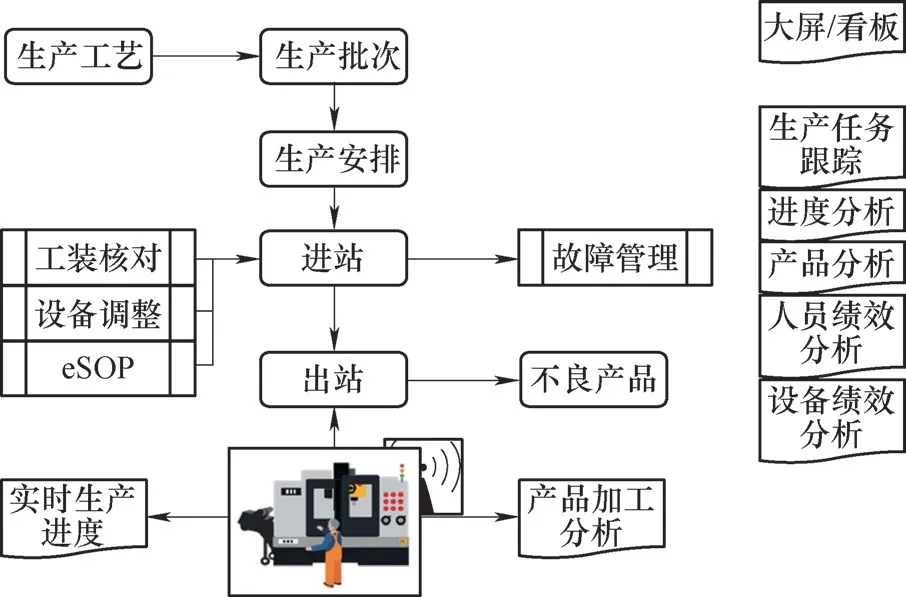

設備云是運用物聯網、大數據,并通過統計分析等智能化手段提高加工效率、產品質量和設備健康狀況,從而提升車間智能化程度的網絡管理技術,其典型結構如圖1所示。利用設備云,通過計劃工單智能化、工作流程系統化、核算成本自動化、維護事件可追溯以及操作維護可交互,可實現管理部門無縫銜接,集成工程項目設計,提升整體制造工程效率,統一制造工程數據管理,提升制造質量[1]。

圖1 設備云的結構

隨著車間數字化的進一步發展,設備云可實現規劃、生產和運營的全流程數字化管理;建立生產過程數據采集和分析系統,可充分采集制造進度、現場操作、質量檢驗和設備狀態等生產現場信息;實現車間制造執行系統(MES),完成計劃、排產、生產及檢驗的全過程閉環管理,并與企業資源計劃管理系統(ERP)集成;建立車間級的工業通信網絡,系統、裝備、零部件以及人員之間的信息互聯互通和有效集成;實現經營、管理和決策的智能優化[2-5]。

本文主要介紹了設備云對加工狀態的監控,包括程序、刀具、利用率和故障信息等,還簡單介紹了視頻管理與效率統計分析等。

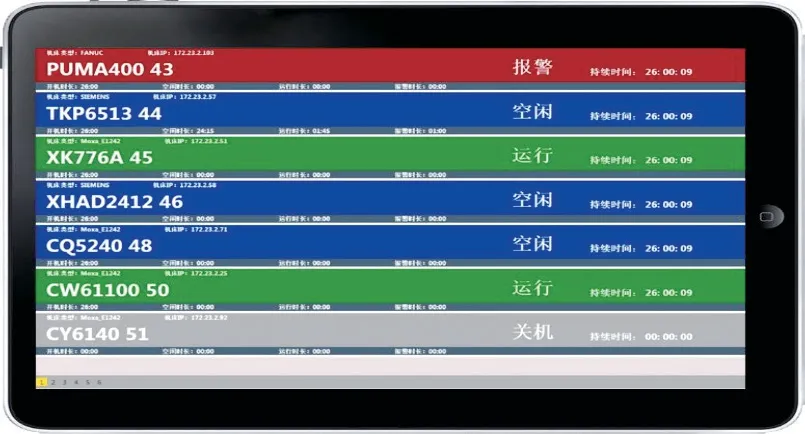

2 車間狀態監控

車間狀態監控界面如圖2所示,可以管理產線機床的運行狀態信息。通過平面圖或者列表展示等方式,可實時監控機床的當前狀態信息。也可模擬車間平面圖查看車間機床狀態(運行、離線、報警或空閑),并通過不同的顏色燈閃爍顯示當前狀態。另外還能對機床進行查找,通過所屬車間、機床型號、數控系統型號以及關鍵字等進行機床快速定位搜索。

圖2 車間狀態監控界面

3 加工狀態監控

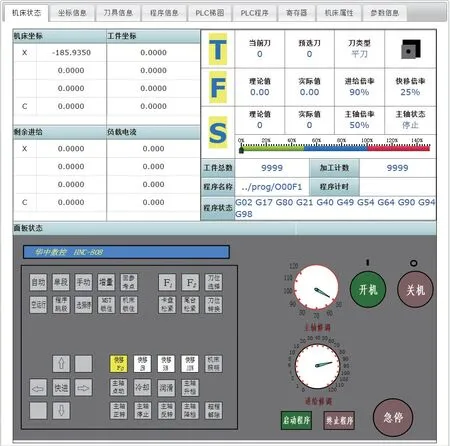

3.1 機床實時狀態監控

可以通過設備云對正在運行的機床關鍵數據進行監控,包括坐標數據、剩余進給、負載電流、刀具信息、工件加工件數統計信息、當前運行的G代碼信息以及面板狀態信息等,監控界面如圖3所示。

圖3 機床實時狀態監控界面

3.2 坐標信息監控

坐標信息監控界面如圖4所示。可以監測機床各部件關鍵性參數信息,包括機床實際坐標、機床指令、工件實際坐標、工件指令、相對實際坐標、相對指令、剩余進給、編程位置、負載電流、工件零點、驅動單元電流、額定電流、同步誤差、軸補償值、波形頻率和跟蹤誤差等。

圖4 坐標信息監控界面

3.3 刀具信息監控

刀具信息監控主要監控當前機床配備的刀具情況,包括刀號、刀具類型和幾何參數等,監控界面如圖5所示。

圖5 刀具信息監控界面

3.4 程序信息監控

程序信息監控主要是監測當前機床運行的G代碼信息,包括G代碼的名稱、整個程序的行數統計、G程序的詳細內容、G代碼當前運行的行數、指令內容、當前的模態信息、運行的時間以及所剩時間等,監控界面如圖6所示。

圖6 程序信息監控界面

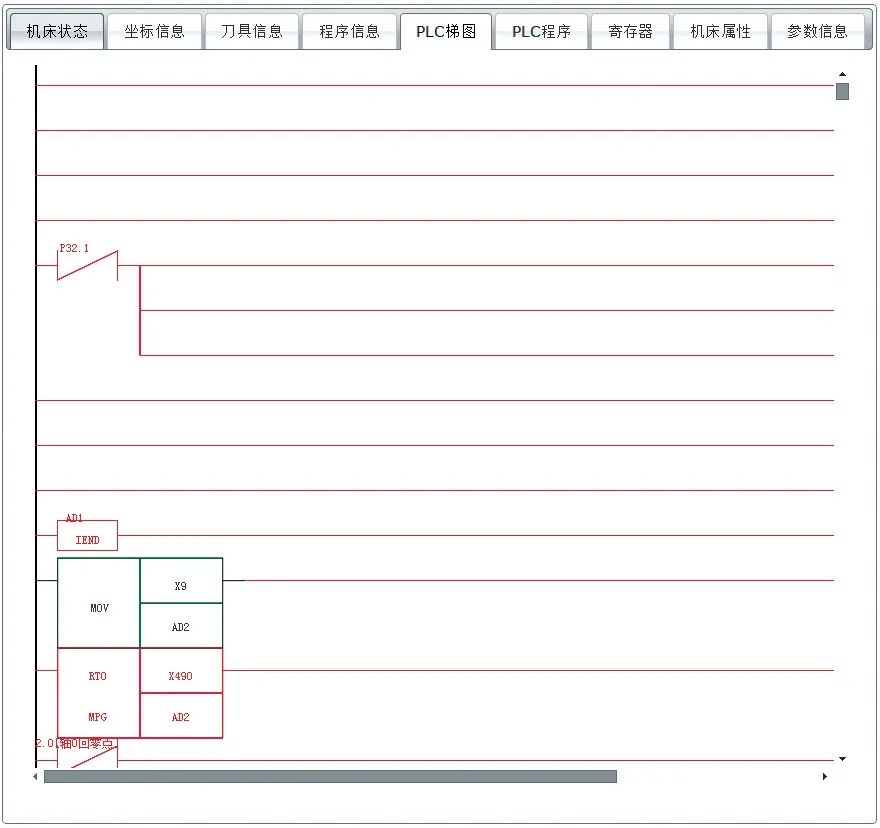

3.5 PLC梯圖監控

PLC梯圖監控界面如圖7所示,可以實時監控機床當前的PLC梯形圖,同時標注了PLC的狀態,紅色為非聯通狀態,綠色為聯通狀態。

圖7 PLC梯圖監控界面

3.6 寄存器監控

寄存器監控界面如圖8所示,主要監控數控系統寄存器實時狀態。

圖8 寄存器監控界面

3.7 數控系統參數管理

數控系統參數管理界面如圖9所示,主要對機床狀態、NC參數和版本比較等進行管理。

圖9 數控系統參數管理界面

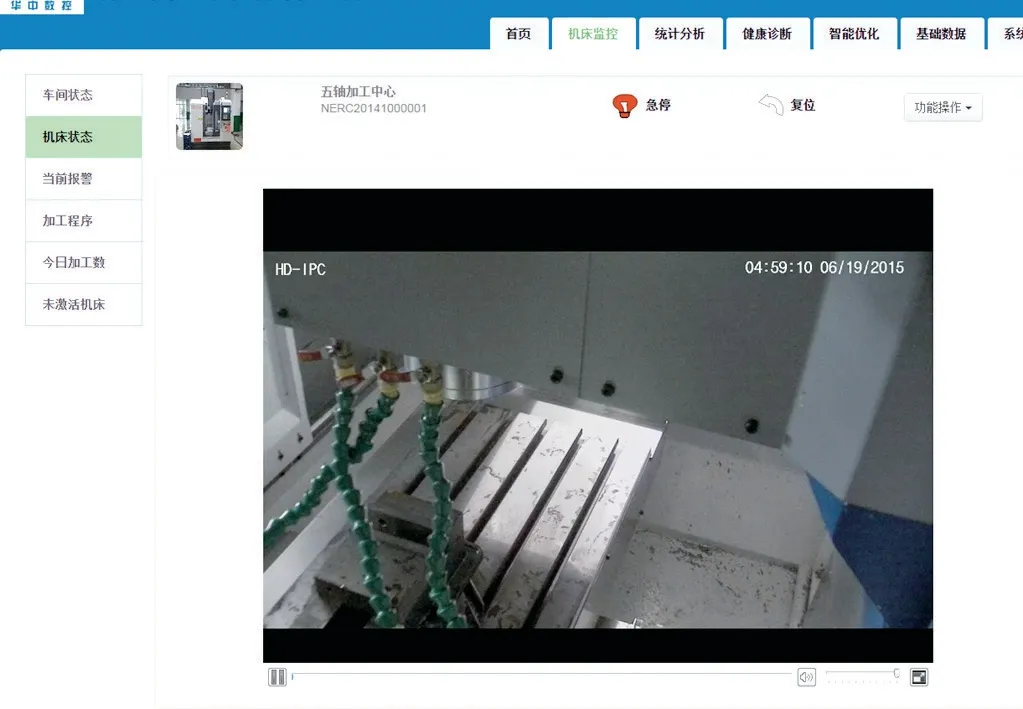

3.8 視頻監控

視頻監控界面如圖10所示,可通過視頻監控查看機床運行狀態,同時可進行錄制和回放。

圖10 視頻監控界面

4 加工效率統計分析

4.1 機床狀態統計

機床狀態統計界面如圖11所示,列表包括在某一時間段內的機床編碼、機床型號、數控型號和所屬車間等信息,方便用戶知曉機床工作狀態。

圖11 機床狀態統計界面

4.2 機床利用率等的監控

設備云可對機床利用率、機床開機率以及機床運行率進行監控,以列表形式呈現機床運行時間、工廠日歷時間、機床總利用率等信息。勾選某幾臺機床還可以算出平均利用率。機床運行率監控界面如圖12所示。

圖12 機床運行率監控界面

4.3 機床加工件數

機床加工件數以列表形式呈現,包括機床名稱、機床型號、數控型號、所屬車間以及加工件數等信息。監控界面與機床狀態統計界面類似,在搜索框中輸入條件可以進行篩選。

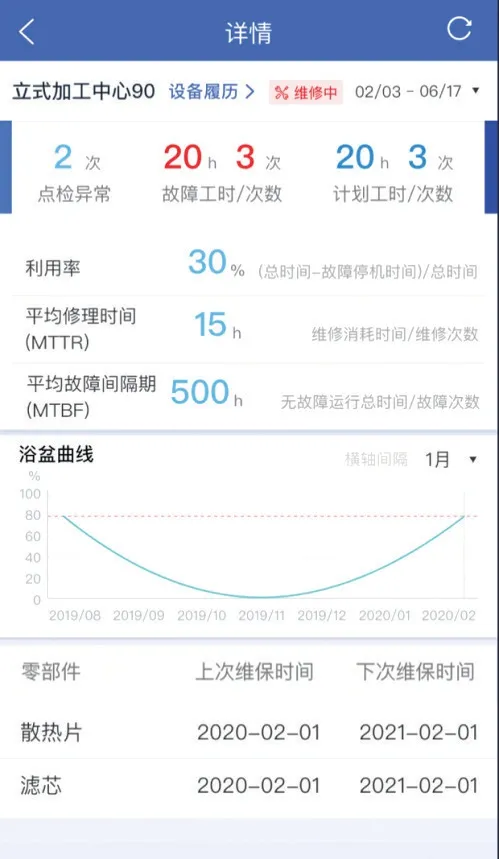

4.4 機床故障信息

機床故障信息監控界面如圖13所示,包括機床型號、平均修理時間、平均故障間隔期以及上次、下次維保時間等信息。

圖13 機床故障信息監控界面

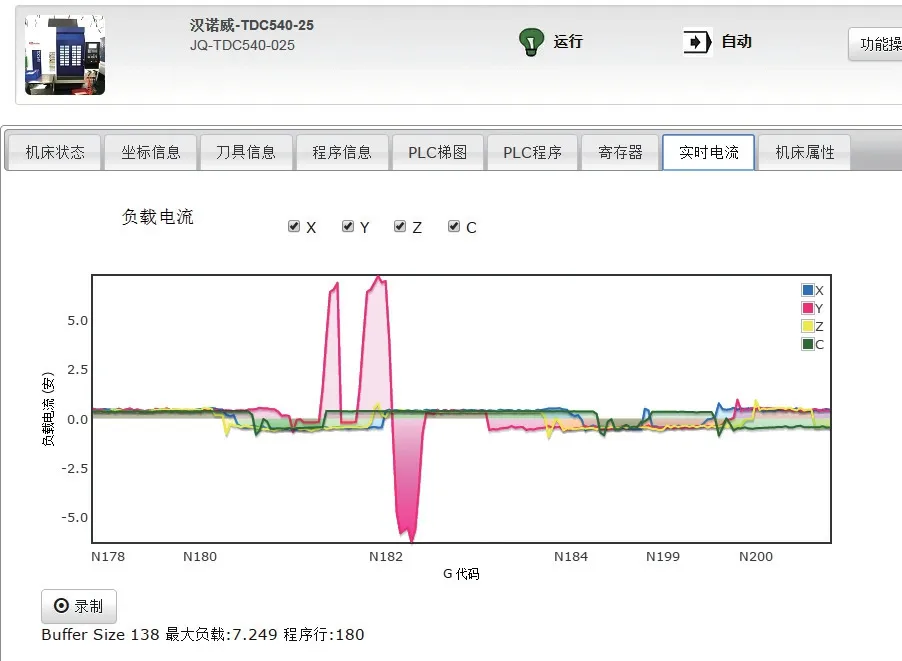

4.5 程序管理

程序管理通過對程序仿真數據、工件加工時電流波形數據以及聲音振動數據的分析,判斷工件G代碼的優劣,并定位可優化的G代碼的行號,界面如圖14所示。

圖14 程序管理界面

5 結束語

設備云不僅能服務于零件加工,而且可提供管家式服務,只要點擊終端,就可對加工全流程進行監控。可實現產品并行設計,縮短研發周期,降低成本;進一步實現產業鏈上下游信息的共享,支撐企業間的網絡化協同發展;形成具有行業特色的知識庫,促進資源共享。