高可靠絕緣電流互感器研究

王增文,林 峰,黃楚秋,莫華明,沈程煉,侯光濤

(桂林電力電容器有限責任公司,廣西 桂林 541004)

0 引言

“雙碳目標”能源結構的轉變,更需要電網公司全面實施電網節能管理,優化電網結構,推廣節能導線和變壓器、互感器,強化節能調度,提高電網節能水平[1]。高壓互感器作為電網節能不可或缺的關鍵設備之一,用于高壓及以上的電力系統中,為電氣測量儀器儀表和控制裝置、電能計量、繼電保護等設備傳遞信息,擔負著“提供電壓信號、通訊信號”和“提供電流信號”作用[2]。本研究僅對CT 進行探討,CT 在電網中起計量和保護作用,得到了大量的應用,但CT 在運行中,由于設計、工藝制造、一維護等因素,使絕緣可靠性降低,經常會發生爆炸事故,不但會影響電網安全運行,還會波及損壞周圍的電力設備,為此,研發高可靠的絕緣CT 是勢在必行的趨勢,全面對CT 的高可靠性、高絕緣、預防手段,展開研究和探索。

1 電流互感器絕緣性能的設計研究

高壓CT 在輸變電中屬于高電壓、大電流設備。CT 的一次繞組與高壓導線相串聯,處于高電位,而二次繞組與測量儀表等相連接,為了測量的安全性,二次繞組一端常是接地的,所以在一次繞組與二次繞組之間有很高的電位差,CT 的絕緣還要承受各種操作及大氣過電壓的作用。CT 的主絕緣結構性能直接影響其運行的安全性,絕緣性能好壞的主要衡量指標為起始局部放電電壓,絕緣利用系數及絕緣耐受能力。

1.1 絕緣可靠性研究及設計

(1)采用電容型絕緣結構研究

CT 的一次繞組為“U”字型結構,器身固定在箱底,主絕緣為電容型油紙絕緣結構,用高壓電纜紙包繞在一次繞組上,其間設有若干電容屏,電場分布均勻,絕緣利用率高,內屏接高電位,外屏可靠接地。

CT 的一次導體與外包絕緣的斷面形成的是圓柱電容器,絕緣介質中半徑為r處的徑向電場強度與兩電屏間電壓U的關系可用表示,導體內電屏表面場強最大,外電屏表面的場強最小。通過在較厚的絕緣層中設置中間電屏,每個電屏及中間絕緣構成一個電容器,將內電屏與一次導體作電氣聯結,外電屏接地構成一組串聯電容器,串聯電容器各電屏表面的場強差別會縮小,這樣電容屏就可控制軸向及徑向電場,使電場分布均勻,就能減小局部放電水平。

但是選擇太多的電容屏數量,會增加加工難度和成本增加,如何選擇電容屏數量,是保障絕緣可靠性設計關鍵技術之一。

通過研究發現,選擇電容屏時主要考慮:在長期工作電壓下,絕緣中不發生任何破壞性損傷;在工頻及沖擊試驗電壓下,絕緣中不發生貫穿擊穿或滑閃。

(2)采用多個端電屏均壓措施和加強絕緣結構的關鍵技術研究

由于主電屏電場的不均勻性主要集中在主電屏的邊緣處,為了改善主電屏邊緣處的電場集中,常在相鄰的主電屏間,分別插入幾個端電屏,這樣主電屏的數量就可大大減少,主電屏邊緣處的場強集中現象,就可被端電屏緩和。

電容型絕緣電屏端部的局部放電起始電壓與絕緣厚度d存在以下關系:UY=Ad0.5,在絕緣總厚度不變的條件下,如果插入多個端電屏,減少屏間絕緣厚度,局部放電起始電壓將得到提高。如何選擇絕緣層數量及主電屏和端電屏端部加強絕緣結構,也是保障絕緣可靠性設計關鍵技術之一。

相鄰屏間絕緣為1/2 疊方式三層,每層均在極板前120 mm 處掉頭,主電屏和端電屏的端部位置采用加強絕緣設計,第一層在260 + 60 × 2 = 380 mm 范圍內用3/4 疊方式;第二層在120 mm 范圍內用3/4疊,之后轉換為1/2 疊;第三層用1/2 疊方式。加強絕緣厚度為:0.13 ×(2 × 1 + 4 × 2)÷ 0.98≈1.33 mm。

(3)合理的電屏數量及尺寸結構設計

①電屏數量確定

電容型結構按各層最大場強相等、絕緣厚度也相等來設計,對有尖銳邊緣的電屏,在工頻1min 試驗電壓下,一般d為包括端屏在內的各電屏間的絕緣厚度,取0.8 mm,Ut為230 kV,則:E= 12 × 0.8-0.58kV/mm =13.7 kV/mm,,但為了提高CT 絕緣水平,加大絕緣裕度,試驗驗證發現取n=30 為好,即每5 個屏為一組(1個主電屏和4 個端電屏),共6 個主屏,24 個端電屏。

②各電容屏的半徑及長度的確定

電容屏的尺寸與CT 的結構有關,為了起到良好的屏蔽作用,接地電容屏要伸出油箱0.1 L 左右,電容屏的端部離頂部金屬件(0.15~0.2)L,即:ln=lb+0.2 L,l0=lb+ 1.6 L,式中lb為油箱中電容屏的長度。為了充分利用絕緣厚度,盡量取各層中的徑向場強相等,通過調整各層電容屏的長度滿足r0l0≈rn ln,從而確定相鄰電容屏間的臺階長度:λx= 1/2(lx- 1 -lx)。

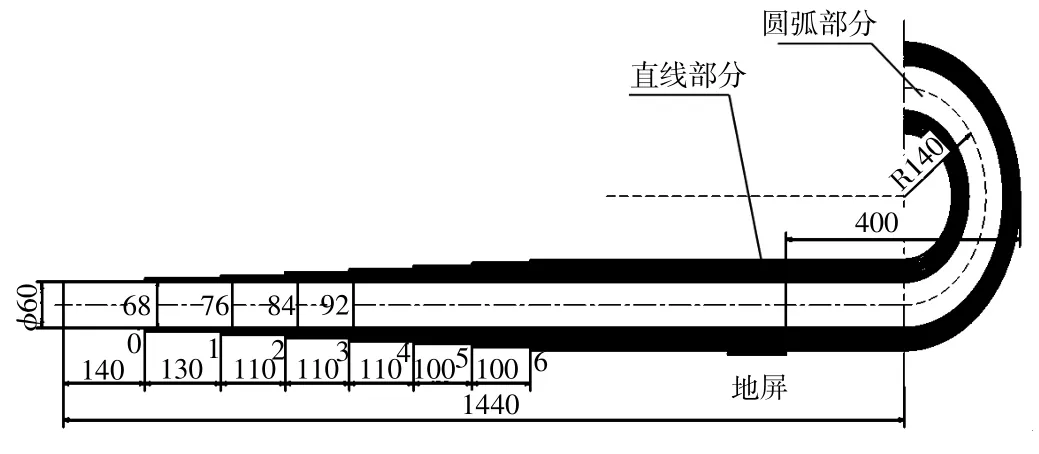

通過反復的計算和調整,研制CT 產品的電容屏尺寸計算結果見圖1 和表1。

圖1 電容屏尺寸圖

根據以上研究和確定,采用合理的電容屏數量及規格生產的CT,并通過第三方試驗驗證,CT 局部放電小于3-4pC,達到國際先進水平。

1.2 動熱穩定性研究

CT 一次繞組流過系統短路電流時,一次導體周圍會產生很強的電磁場,載流導體各部件在磁場中會受到電磁力的作用;另外,導體產生的熱量會使CT溫度升高,影響CT 的外包絕緣性能。動熱穩定試驗是CT 型式試驗項目[3-4],要保證CT 安全穩定運行,必須對其深入分析研究,CT 試品通過試驗檢驗。

(1)動穩定性研究

CT 流過短路電流產生的電磁力大小,除與電流直接有關外,還與CT 一次繞組的布置、繞組導線截面形狀、電流的種類,以及繞組周圍的介質有關。動穩定性設計的關鍵是先計算電磁力大小,然后根據受力情況采取相應保護措施。研制的CT 一次導體的結構,可按平行、垂直和圓環3 種形狀計算。

①引出端子與一次繞組軟連接的電磁力。

②U 型一次繞組電磁力計算。

為簡化計算,將U 型一次繞組分為半圓環部分和平行直線(實際有傾斜角度)部分分別計算再相加。

③提高CT 一次繞組結構機械強度的同時,保證其能承受電磁力的作用。

a.引出端子與一次繞組之間采用軟連接,可以有效緩解電磁力對引出端子的力,通過改進制造工藝、專用工裝,高可靠焊接的軟連接,通過水平方向4 kN、垂直方向4 kN 的機械強度試驗驗證,解決了不發生滲漏的問題,滿足設計要求。

b.一次導體匝間采用高壓電纜紙和皺紋紙,以及高壓電纜紙和皺紋紙交替布置的結構,利用皺紋紙的彈性,緩解電磁力的作用,從而承受更高電磁力。

c.一次繞組用無瑋帶和雜木固定,保證一次繞組穩固,不受電磁力損壞或移動。

d.繞包好的一次繞組下端固定在鐵架上,保證運輸、運行和動熱穩定試驗時穩固。

(2)熱穩定性研究

CT 是大電流設備,其熱穩定性設計的關鍵技術之一,是如何選擇合適的電流密度,保證CT 絕緣能承受電流的熱作用而不出現損傷或碳化現象。

①一次繞組熱穩定性設計。

一次導體為1/2 鋁管,外包絕緣選用A 級絕緣材料的高壓電纜紙和皺紋紙,最高允許短時發熱溫度為200 ℃,國標GB 20840.1 規定繞組平均溫升為60 ℃,利用熱能計算導體的允許短時電流密度:

由于產品為油浸式,熱量會散發掉一部分,設計控制電流密度不超過120 A/mm2可保證產品的熱穩定性能滿足使用要求。如果熱電流持續時間為t秒,則可用換算。

②二次繞組熱穩定性設計。

二次繞組選用180 級聚酯亞胺漆包圓銅線繞制,導線截面主要考慮額定短時熱電流的影響和誤差的要求。如果按短時電流確定導線截面,先計算出二次最大電流I2max,再根據計算。

二次繞組出現的最大電流有兩種情況,一種是按變比換算的電流,另一種是鐵心高度飽和時的最大二次感應電流。

CT 產品二次繞組的電流密度設計如下:

短時電流密度:

測量繞組:

2 電流互感器防爆結構的設計研究

2.1 主屏鋁箔不打孔結構研究

目前,大部分CT 主屏鋁箔均采用打孔結構,其優點在于可減少浸漬時間,降低成本,缺點在于多一道打孔工藝,耗時耗力、效率低,打孔有毛邊,場強不均勻,影響局部放電,打孔鋁屑殘留在器身絕緣內,特別是存在運行時被擊穿的隱患。為了減少擊穿的風險,提高絕緣水平,通過研究發現,調整真空浸漬參數,采用不打孔鋁箔結構,經過大量的試驗驗證,CT試品的電容、介質損耗、局放等關鍵參數,均合格,達到國標GB/T 20840.1-2010、GB/T 20840.2-2014 的要求[3-4]。

2.2 復合套管結構研究

在35 kV ~1000 kV 電力系統中,絕大部分的CT 的套管,通常采用電瓷材料,其具有價格低,制造方便等優點,但其瓷套重量重、法蘭膠裝耐氣候性差、瓷套管根部斷裂現象,而且瓷套管的絕緣體表面存在連續水膜,容易造成外絕緣閃絡等缺點,特別是CT產品內部發生擊穿,絕緣失效,內壓瞬間過大的極端情況下,會產生爆炸,瓷套材料屬脆性材料,爆炸后的“飛瓷”碎片會殃及周邊的電氣設備和人員安全。

為克服CT 產生“飛瓷”現象,聯合套管廠家研發高機械強度復合絕緣材料的套管,使用在CT 上,是關鍵手段之一。通過對CT 高機械強度復合絕緣套管的研究,發現套管既不能無限制的提高機械強度,又要考慮產品的重量不能太重,材料成本不能太高,復合套管的制造不能太困難;同時抗彎試驗與抗震試驗是相矛盾的,復合套管直徑加大,壁加厚,其抗彎性能會提高,但產品重量也會加重,對抗震試驗不利。因此,綜合考慮抗彎及抗震性能,對產品的復合套管進行全新的研制,復合套管本體、法蘭的設計,及復合套管本體與法蘭配合等參數配置為關鍵技術。

復合絕緣套管的尺寸與瓷套管的的有很大不同,分壓器需重新設計,分壓器的各參數設計、內外絕緣配合設計、油補償設計等,都是關鍵難題。

首先,對復合絕緣套管進行設計研究,通過抗震計算,確定設計方案可行后,再對分壓器進行重新設計。其次,優化復合絕緣套管的設計,在保證復合套管爬電距離和干弧距離的前提下,盡量滿足機械強度要求及通過抗地震試驗。套管的機械強度與抗彎模量、法蘭強度及膠裝比有關,必須綜合考慮套管的內徑、外徑、法蘭高度及厚度的尺寸及相關的參數配合,同時還需兼顧性價比要求。

通過與生產廠家合作,進行多次計算、反復協商,確定了最優方案。研制的復合套管可防紫外線、抗老化、抗低溫、防風砂,外表面絕緣性能較強,重量輕,法蘭膠裝耐氣候性能較好,防爆、防震、抗沖擊能力較強,而且方便安裝及運輸。

3 CT 預防措施現場取油試驗研究,取油閥的研制

電網工程電氣設備交接或定期檢查時,需要對CT 的內絕緣油取樣試驗,以及時發現設備潛在的絕緣缺陷,保證設備安全運行,根據試驗結果采取相應措施。而現在CT 取油閥取油口在油箱上端,高于油箱底面,不能取到最低端的絕緣油,造成測量結果與實際使用存在偏差,且現有的取油閥在取油時流油速度難以控制,容易造成浪費或者對環境造成污染。

通過研究,采用裝有彈簧、堵頭、油塞的管體與油箱底部連通,設計了一種互感器取油閥,將取油閥安裝于油箱底面,方便的取到油箱底部的油,使實驗結果更加真實,且通過頂開堵頭即可取油,可以有效控制油流量和油流速,有效防止取油的飛濺浪費,對環境的污染。

4 結語

電流互感器是輸變電工程必不可少的關鍵電力裝備之一,CT 是我公司是首次研發,其高可靠性絕緣設計和現場防護絕緣擊穿是關鍵技術之一。

(1)通過采用電容型絕緣、多個端電屏均壓和加強絕緣結構的設計,選擇優化的電屏數量及尺寸,使CT 局部放電小于4pC,達到國際先進水平。

(2)通過采用主屏鋁箔不打孔結構,CT 減少了內部擊穿的風險,同時加強真空浸漬工藝,產品滿足國標要求。

(3)通過采用復合套管,CT 有效地防止了“飛瓷”現象,還可防紫外線、防風砂,絕緣性強,重量輕,防爆、防震、抗沖擊能力較強。

(4)通過采用互感器取油閥,CT 方便的取到油箱底部的油,真實檢測到CT 的運行質量,預防“事故”的發生。

通過對CT 電容型高可靠絕緣結構、鋁箔不打孔結構、防爆式復合套管、快速取油閥等研究,并通過第三方試驗驗證,介損小于0.21%,局部放電小于4pC,產品通過了中國機械聯合會組織的鑒定,達到國際先進水平,可廣泛應用于變電站中。