0.2 mm 厚超薄不銹鋼激光焊接焊縫抗拉強度分析*

陳銀銀

(河南工業貿易職業學院,河南 鄭州 450000)

不銹鋼具有良好的耐腐蝕性能,已經廣泛應用于人們生產生活的方方面面[1]。但是不銹鋼的含鉻量高,焊接時容易出現晶間腐蝕,降低耐腐蝕性能;再加上超薄不銹鋼太薄,在焊接的時候難度更大,容易出現未熔合、燒穿、翹曲變形等問題[2-3]。尤其對于有受力要求的產品,更要關注焊縫區抗拉強度和硬度值的變化,本文主要研究0.2 mm 厚304 不銹鋼采用脈沖激光焊接時,焊縫的抗拉強度變化情況,以此為生產實踐提供參考。

1 超薄不銹鋼應用范圍

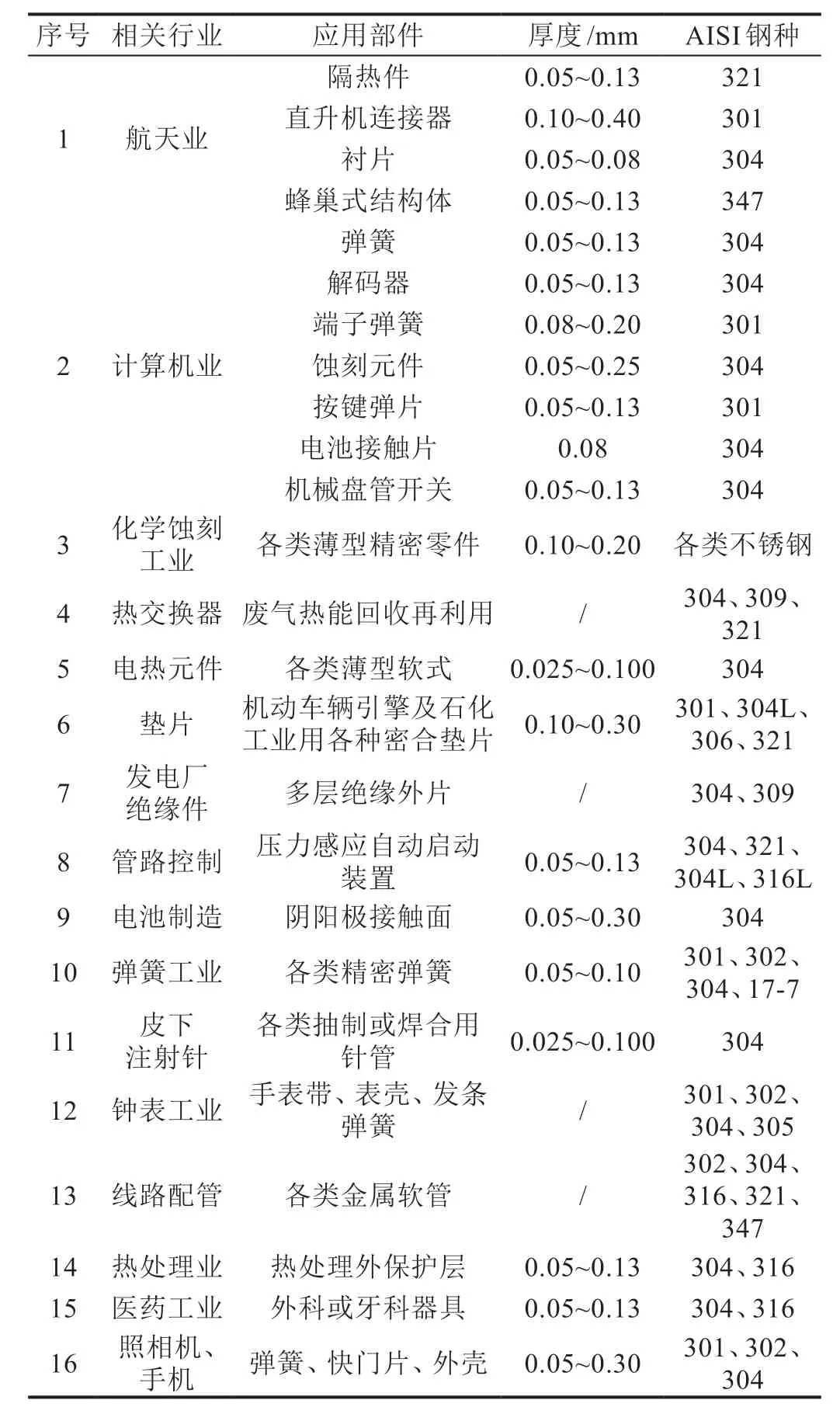

一般把厚度小于0.3 mm 的不銹鋼稱為超薄不銹鋼,常用的不銹鋼型號主要有321、301、304、316、304L、316L、309 等,其中304 和316 不銹鋼是食品級常用不銹鋼[4]。超薄不銹鋼的各種應用領域對厚度及鋼種的要求如表1所示[5-7]。

表1 各種應用領域對厚度及鋼種的要求

2 焊接方法的選擇

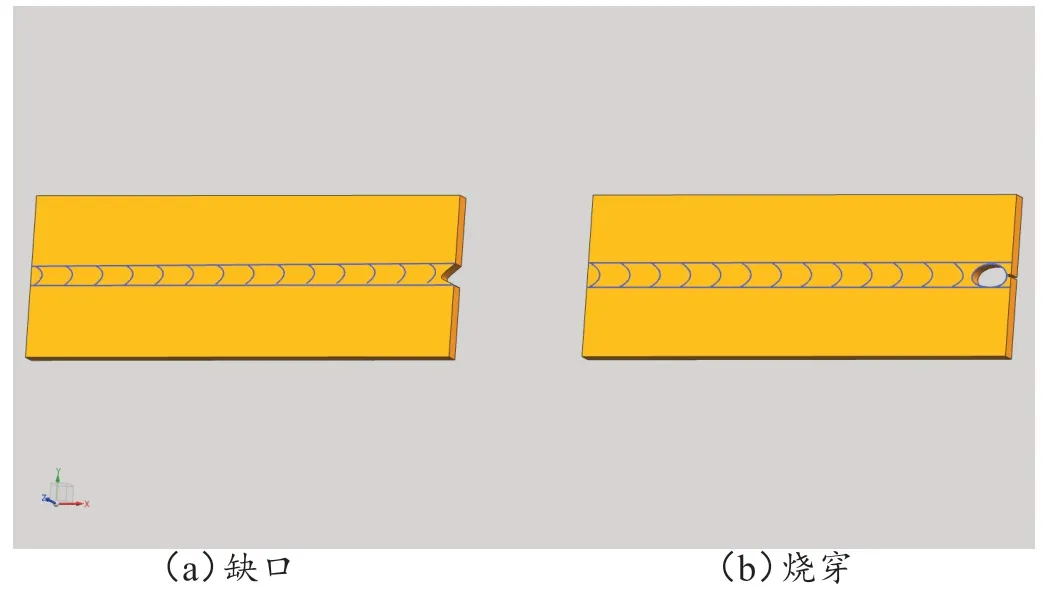

在很多零件上用到的不銹鋼都會涉及焊接,最常用的方法是鎢極氬弧焊,這種焊接方法經濟實惠、操作簡單,但是對于厚度小于0.3 mm 的超薄不銹鋼,采用鎢極氬弧焊相當困難,常常出現端部未熔合的圓形缺口和燒穿的焊接缺陷,如圖1 所示,難以保證焊接質量。

圖1 缺口和燒穿缺陷

而且在用鎢極氬弧焊方法焊接不銹鋼時,還不可避免地會存在飛濺,造成不銹鋼表面有很多凸起,影響美觀,甚至會破壞周邊其他部件。為了美觀,需要增加打磨、拋光工序,增加了生產成本,而對于飛濺影響到周邊零部件的情況,只能進行遮擋。這對于自動化生產線來說顯然不太現實,所以對于超薄不銹鋼焊接最常用的方法是激光焊接,激光焊接主要有連續激光焊接、脈沖激光焊接兩種。本試驗用到的是脈沖激光焊接。由于脈沖激光焊接的脈沖寬度可以調節,能夠更好地控制能量,更容易保證焊接質量,避免燒穿情況的發生,更適合焊接超薄板件[8]。

3 試驗設備和材料

本試驗采用JHM-1GXY-300E 型脈沖激光焊機,焊接材料為0.2 mm 厚的304 不銹鋼薄板,試板尺寸為40 mm×20 mm×0.2 mm,試驗采用的304不銹鋼化學成分如表2所示[9-10]。

4 正交試驗

將提前切割好的尺寸為40 mm×20 mm×0.2 mm的304 不銹鋼片作為焊接試樣對接,采用自制夾具夾緊,放置在合適的工作位置。調整兩塊板件間隙,初步定為無間隙,后期根據填絲情況調整對接間隙。為了保證焊接效果,焊接時采用氬氣進行保護,氬氣流量為5 L/min,聚焦鏡的焦距為55 mm,焊接速度初步定為150 mm/min,光斑直徑為0.3 mm,焊接電流、脈沖寬度和脈沖頻率根據正交試驗結果進行試驗。

根據前期試驗結果,在激光光斑直徑、焊接速度、氬氣流量一定的情況下,影響脈沖激光焊接超薄不銹鋼焊接接頭質量的主要因素有焊接電流、脈沖寬度、脈沖頻率和離焦量。焊接電流為主要影響參數,影響焊縫深度,當焊接電流小于80 A 時,焊縫容易出現未熔合的現象;當焊接電流大于84 A 時,很容易發生燒穿現象。脈沖寬度和脈沖頻率為次要影響因素,脈沖寬度和脈沖頻率主要影響焊縫的深度和寬度。若脈沖頻率太高,前一個周期的激光能量還在起作用,下一個周期就會疊加上;如果焊接電流過大,則極容易發生燒穿現象,而且焊縫表面成形不美觀,焊縫凸起過高,平直度也不好;經過初步試驗,脈沖頻率在18 Hz~22 Hz 之間比較合適。激光焊接時,離焦量可以取正值、負值,也可以等于0。激光焊接厚板時,離焦量一般取負值,即為負離焦,此時激光焦點位于母材拼接縫隙中間位置,能更好地傳輸熱量,保證焊接厚板的時候更容易焊透;激光焊接薄板時,離焦量一般取正值,即為正離焦,此時激光焦點位于拼接縫隙上方,調節正離焦量大小,即可獲得不同光斑直徑。正負離焦量對焊縫的影響如圖2 所示,本試驗是焊接超薄板件,采用正離焦。

圖2 正負離焦量對焊縫的影響

前期試驗發現,即使采用正離焦也需要有一定的范圍,當正離焦量過小時,依然會發生燒穿;而當正離焦量過大時,焊縫表面會發黑并且不平整。經多次試驗之后,獲得了一個能保證焊縫表面美觀的離焦量,初步將離焦量定為此值。

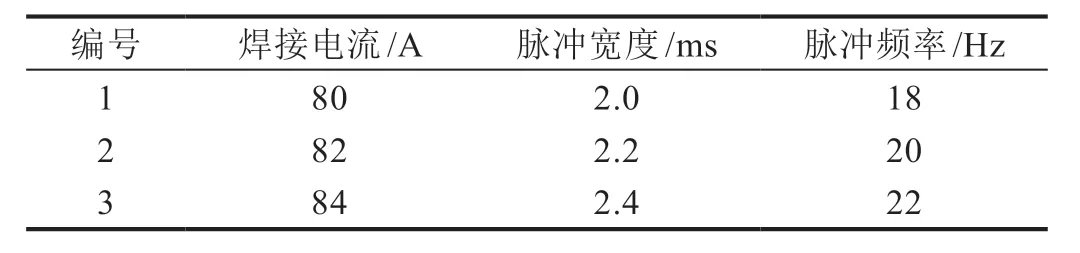

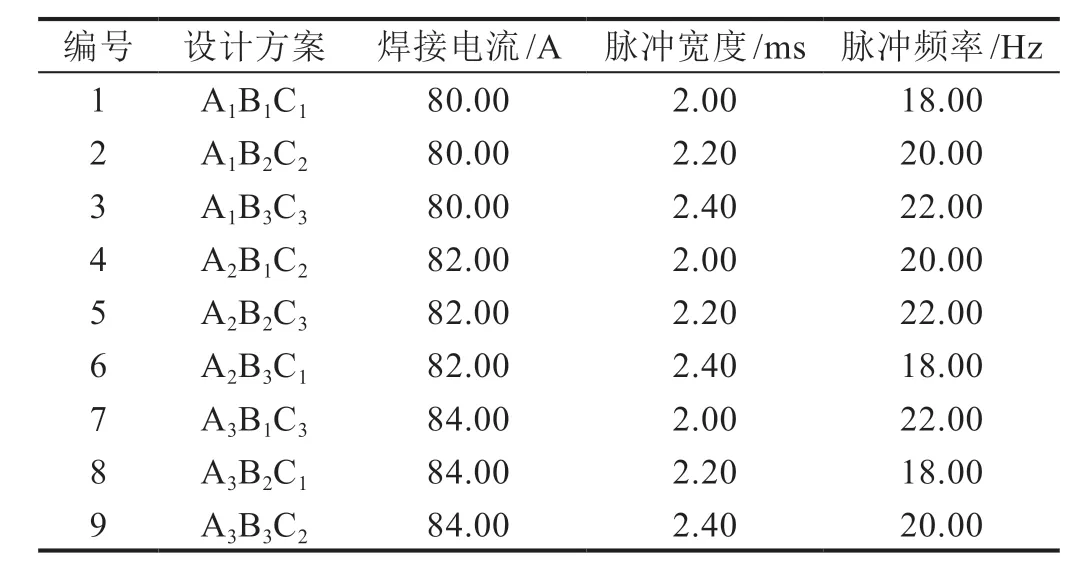

正交試驗主要針對焊接電流、脈沖寬度和脈沖頻率進行設計,前期的試驗已經探索出合適的焊接電流范圍為80 A~84 A,脈沖寬度范圍為2.0 ms~2.4 ms,脈沖頻率范圍為18 Hz~22 Hz,每個參數確定3 個水平,取值如表3 所示。采用L9 三因素三水平正交表設計試驗,正交試驗設計方案如表4所示。

表3 正交試驗因素水平表

表4 正交試驗設計方案

表4 優化后的試驗參數主要有9 組,在試驗時,重點觀察焊縫成形,對于焊縫成形美觀的焊接試樣進行標記,在試樣上貼標簽寫上編號和具體的工藝參數,以免后期混淆。

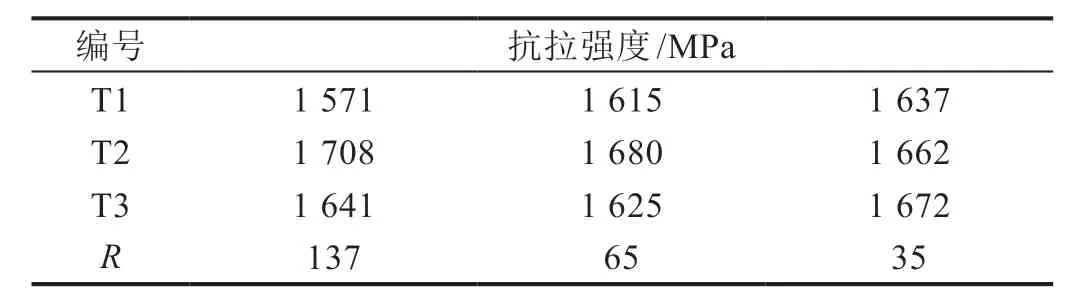

各試驗編號對應的正交試驗結果如表5 所示,方差分析如表6 所示。表中的T1、T2、T3 分別表示因素A、B、C在1、2、3水平下的抗拉強度之和,R為極差。

表5 正交試驗結果

表6 方差分析數據表

由正交優化試驗結果分析得出,最佳工藝參數為:焊接電流82 A、脈沖寬度2.2 ms、脈沖頻率22 Hz。此時能夠獲得抗拉強度最大的焊縫。經過試驗驗證,在采用焊接電流82 A、脈沖寬度2.2 ms、脈沖頻率22 Hz 時,獲得了成形優良的焊縫,此時焊縫魚鱗紋整齊、寬度一致、凸起均勻。

5 拉伸試驗

對于采用脈沖激光焊方法焊接的超薄不銹鋼產品,由于使用時主要考慮其承受抗拉載荷的能力,因此采用抗拉強度作為工藝參數的主要評定標準。將焊接好的試樣剪裁成合適大小,夾持在拉伸試驗機上進行拉伸試驗,測試其具體拉斷力,記錄數據,再根據拉伸試樣的寬度和厚度,計算抗拉強度。表中編號對應正交試驗表編號,具體試驗數據如表7 所示。由于焊接過程中沒有采用填絲填料,實際焊縫處厚度小于0.2 mm,而本表在計算時,拉伸試樣厚度取0.2 mm,故焊縫實際的抗拉強度值大于本表計算值。

表7 拉伸試驗數據

測試母材的抗拉強度為578 MPa,試驗結果表明,采用最佳工藝參數(編號5)焊接時,接頭的承載能力能夠達到母材的99%,焊接接頭的抗拉強度和母材基本一致,符合使用要求。

6 結論

采用脈沖激光焊接0.2 mm 厚304 不銹鋼時,采用最佳工藝參數焊接,焊縫區的抗拉強度能夠跟母材相當,可以達到母材承載能力的99%以上。經過拉伸試驗驗證,焊接接頭在斷裂時也正是從焊縫和母材交界處斷裂,所以在脈沖激光焊接的0.2 mm 厚304不銹鋼產品的使用過程中,要重點檢查焊縫和母材交接處有無裂紋、有無斷裂風險。