一種大型半自磨機筒體襯板優化設計方案

田宗玉,岳建國,刁曉剛,魏 偉,張磊磊,岳衛國,楊延飛

1中信重工洛陽重鑄鐵業有限責任公司 河南洛陽 471000

2智能礦山重型裝備全國重點實驗室 河南洛陽 471039

半自磨機內部有大量鋼球、塊狀物料及礦漿,工況較為惡劣。為延長設備使用壽命,磨機端蓋及筒體部位均裝有襯板。半自磨機筒體襯板能避免鋼球直接沖擊筒體,使其不受礦漿侵蝕;還能提升物料及鋼球,使其在磨機內部具有一定的運動形態,提高鋼球對物料的粉碎效果。

筒體襯板作為保護筒體的重要易損件,其使用壽命直接影響選礦廠的設備運轉率。一般來說,筒體襯板的使用壽命即是磨機的檢修周期,筒體襯板的使用壽命越長,選礦現場的設備運轉率也就越高。影響半自磨機筒體襯板的使用壽命主要與磨機規格、礦石屬性、磨機運行工況、襯板的材料及結構有關[1],實際生產中往往通過優化襯板結構延長其使用壽命。

云南某大型銅礦使用某公司生產的φ9.75 m×4.72 m 半自磨機,采用 SABC 磨礦工藝流程。運行初期,半自磨機筒體襯板經常出現不耐磨、碎裂現象,筒體襯板使用壽命只有 1 200 h,斷裂比例達到 26%,筒體襯板更換頻繁,磨礦系統開停機頻繁,維護成本高,選礦現場呈現生產不連續,產能提高受限的情況,嚴重制約了選礦廠的達產進程。筆者根據原筒體襯板使用情況,并參考其它相同或相近規格半自磨機筒體襯板結構,借助專用軟件對筒體襯板進行優化設計。

1 筒體襯板優化前結構和使用情況

優化設計前,半自磨機筒體襯板分為進料端筒體襯板和出料端筒體襯板,采用 60 排 T 形高-低-高排布形式,即進、出料端筒體襯板均為 30 排高襯板+30 排低襯板。共 3 種筒體襯板,進出料端筒體低襯板結構和尺寸相同。高襯板提升條高度為 285 mm (含底板),低襯板提升條高度為 165 mm (含底板),筒體襯板結構如圖1 所示,裝配形式如圖2 所示。

圖1 原筒體襯板結構Fig.1 Structure of original shell liner

圖2 原筒體襯板裝配示意Fig.2 Assembly diagram of original shell liner

原結構筒體襯板運行日歷時間為兩個半月左右,實際運行時間為 1 200 h,實際運轉率為 66.6%,處理礦量約為 130 萬 t。襯板運行期間,筒體高、低襯板均有斷裂,筒體高襯板沿螺栓孔處開裂,筒體低襯板沿螺栓孔處開裂并延展至底板。

經現場勘查分析,現場綜合填充率為 19%,鋼球填充率為 13.4%,鋼球過多,物料較少。而原結構筒體襯板提升條提料側面角較小,導致鋼球被過度提高,鋼球直接沖擊襯板,造成筒體襯板開裂。圖3、4 分別為筒體高、低襯板的斷裂情況。

圖3 筒體高襯板斷裂情況Fig.3 Fracture of high shell liner

圖4 筒體低襯板斷裂情況Fig.4 Fracture of low shell liner

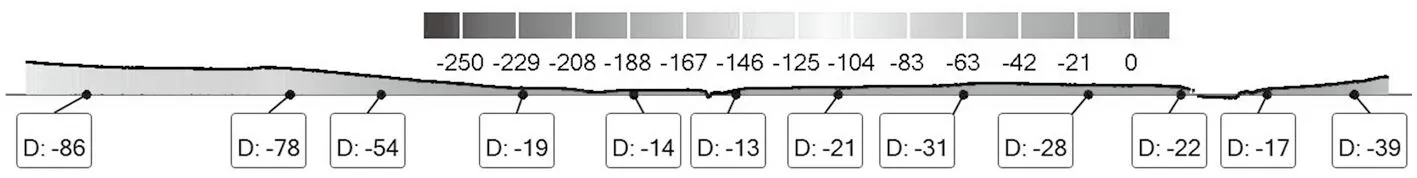

為了準確掌握該現場筒體襯板的磨損規律,使用襯板磨損在線測量技術[2],對拆卸前筒體襯板的整體磨損情況進行了三維掃描和數據分析。圖5 所示為原設計方案筒體高襯板提升條的剩余厚度,圖6 所示為筒體低襯板提升條的剩余厚度,圖7 所示為筒體高襯板底板剩余厚度,圖8 所示為筒體低襯板底板剩余厚度。由圖5~8 可以看出,筒體襯板高磨損區域位于筒體中段偏向出料端部位。根據三維數據結果,可精準分析筒體襯板磨損規律,掌握筒體襯板高磨損區域位置,復核筒體襯板結構設計,有助于進一步完善和優化筒體襯板方案。

圖5 筒體高襯板提升條剩余厚度Fig.5 Residual thickness of lifting bar for high shell liner

圖6 筒體低襯板提升條剩余厚度Fig.6 Residual thickness of lifting bar for low shell liner

圖7 筒體高襯板底板剩余厚度Fig.7 Residual thickness of base plate for high shell liner

圖8 筒體低襯板底板剩余厚度Fig.8 Residual thickness of base plate for low shell liner

2 襯板結構優化

2.1 筒體襯板排數

半自磨機筒體襯板提升條將鋼球、物料提升到一定高度并拋落,使鋼球、物料、襯板之間相互碰撞、摩擦,從而得到符合設計要求的物料粒度。根據文獻 [3],筒體襯板提升條數越多,提升的介質就越多,粉磨的效率越高。筒體襯板的排數與半自磨機直徑 (英尺) 之比約為 1∶1。現場φ9.75 m×4.72 m 半自磨機的直徑是 32 英尺,主機筒體襯板結構設計為 30 排高襯板+30 排低襯板,優化設計后的筒體襯板仍采用 30 排高襯板+30 排低襯板排布方案。

2.2 筒體襯板提升面角

根據文獻 [4],在磨機轉速、鋼球大小、磨機直徑、綜合填充率一定的情況下,筒體襯板對物料、鋼球的提升效果主要與筒體襯板的提升面角、提升條高度與間距之間的比值 (S/H) 有關。提升面角越小,鋼球拋落的距離越遠,鋼球直接沖擊襯板的概率越高,襯板斷裂風險加大;提升面角越大,鋼球拋落的距離越小,鋼球直接沖擊襯板的概率降低,同時也降低了對物料的粉碎效果,磨機臺時產量下降,影響選礦廠產能穩定性。

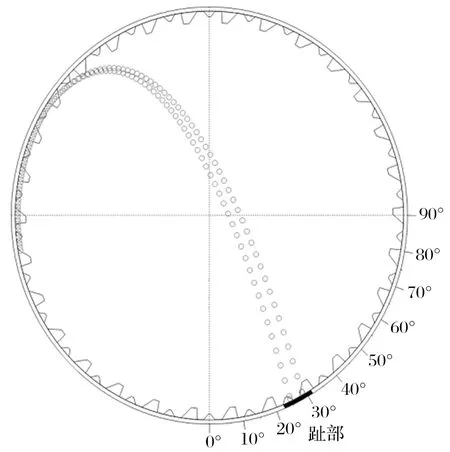

現場磨機轉速為 10.66 r/min,鋼球大小為 127 mm,磨機直徑為 9.75 m,綜合填充率為 19%。借助專用模擬軟件,仿真分析了鋼球的拋落位置及距離,重新復核筒體襯板結構。結果表明,當筒體襯板提升面角為 40°時,鋼球拋落在料堆趾部。此時,鋼球對物料的粉碎效果最好,而且沖砸襯板的概率較小,鋼球拋落軌跡如圖9 所示。筒體襯板在磨機運行期間,提升條不斷磨損,提升面角變大,此時筒體襯板的提升效果變弱,因此在本次筒體襯板優化設計方案中,采用變提升面角設計 (30°/40°)。一方面,筒體襯板上部大提升面角既能使筒體襯板在運行初期就快速達到額定臺時產量,又能使鋼球不直接沖擊襯板,降低襯板斷裂風險;另一方面,在使用后期,隨著襯板磨損,下部提升面角接近最佳提升面角,能夠提高筒體襯板運行中后期的磨礦效率[5]。

圖9 鋼球拋落軌跡模擬Fig.9 Simulation of steel ball dropping trajectory

2.3 筒體襯板高度

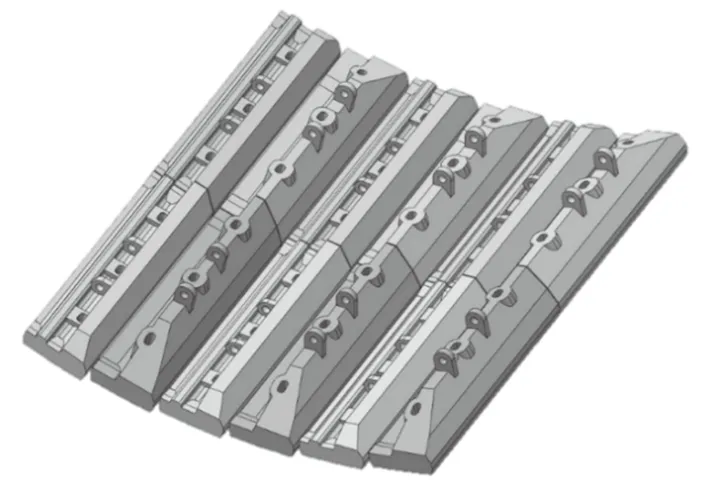

根據用戶對筒體襯板的使用壽命要求以及前期其他廠家襯板使用情況,同時參考相同和相近規格半自磨機筒體襯板高度,本次筒體襯板優化設計方案確定為:筒體高襯板總高 360 mm,低襯板總高 230 mm。優化設計前后筒體高襯板結構對比如圖10 所示,優化后的襯板裝配情況如圖11 所示。

圖10 優化前后筒體高襯板結構對比Fig.10 Comparison of shell liner structures before and after optimization

圖11 優化后筒體襯板裝配示意Fig.11 Assembly diagram of shell liner after optimization

2.4 優化設計后筒體襯板的使用效果

優化設計后,筒體襯板共生產 2 套,實際運行時間達到 2 400 h,較優化前提升了 104.2%;處理礦量達到 200 萬 t,超過用戶對筒體襯板的使用壽命要求;筒體襯板整體磨損情況較為均勻 (見圖12),斷裂比例由 26% 降至 2%。通過優化設計,提高了現場設備運轉率,完成了選礦廠達產提能目標。

圖12 筒體襯板優化后整體磨損情況Fig.12 Overall wear condition of shell liner after optimization

3 結語

運用 3D 激光掃描分析技術,對磨機襯板磨損情況進行精準分析,同時應用模擬軟件,仿真分析了鋼球的拋落軌跡,通過對φ9.75 m×4.72 m 半自磨機筒體襯板高度及提升面角的優化設計,降低了鋼球襯板的超預期磨損和斷裂,提高了襯板壽命和設備運轉率,取得了良好的使用效果。