32Mn6無縫鋼管內壁裂紋成因分析

張迎濤,高文娟,李汝海,王俊朋,徐志剛

(山東壽光巨能特鋼有限公司,山東壽光 262711)

1 前 言

近期生產一批32Mn6 鋼管規格為Φ244.5 mm×11.99 mm,出現質量問題,具體為管材內壁探傷不合格,對其表面熱酸浸發現其內表面出現大量裂紋,裂紋走向大都沿軸向分布。為此對32Mn6無縫鋼管內壁裂紋成因進行分析,將出現的問題提出了工藝改進建議。32Mn6無縫鋼管的生產工藝為:1號連鑄機Φ280 mm圓坯熱軋成無縫鋼管,隨后進行920±15 ℃淬火,640±50 ℃回火的調質處理。

2 試樣分析

內壁裂紋缺陷樣品經過熱酸浸之后,內壁出現大量裂紋,裂紋走向大都沿軸向分布。

2.1 制 樣

取低倍做完的樣品,切割4 塊金相:(1)其中2塊沿管材橫截面,表面磨后拋光制成金相樣品,1塊用硝酸酒精浸蝕觀察裂紋周圍的微觀組織,1 塊不浸蝕用于觀察裂紋形貌和裂紋的掃描電鏡能譜分析(SEM-EDS);(2)取1 塊縱向金相硝酸酒精浸蝕后看材料微觀組織;(3)取1塊,對管材內表面稍微磨平但盡量保留帶裂紋形貌,拋光后看裂紋形貌。裂紋形貌、成分能譜分析和微觀組織觀察在FEI650型掃描電鏡上進行。

2.2 內表面裂紋分析

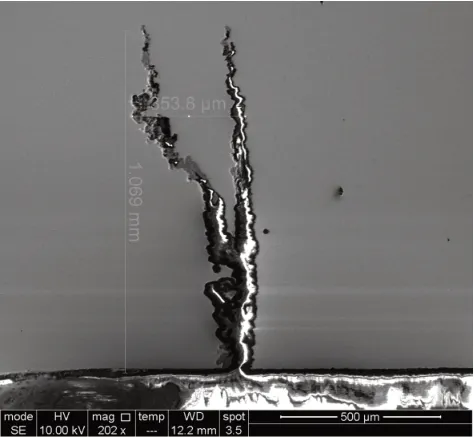

在制備成金相表面拋光后,肉眼可直接觀察到表面裂紋的存在,裂紋走向大致相同,沿軸向。掃描電鏡下的形貌如圖1 所示。由圖1 可見,裂紋存在分叉現象并且其寬度在100 μm 以內,屬于細小裂紋。

圖1 32Mn6無縫鋼管內表面裂紋形貌(內壁表面)

對無縫鋼管內壁出現的裂紋進行能譜分析,結果如圖2所示。在裂紋內部存在有Al2O3+CaO組成的夾雜物,這是在精煉脫氧過程中形成的;還存在含有K、Al、Ca的夾雜物,可能是結晶器保護渣卷入造成的。無縫鋼管內壁對應連鑄坯的中心位置,而中心是連鑄坯最后凝固的部位,按常理判斷,成分偏析,夾雜物偏聚都是存在的,所以32Mn6 無縫鋼管內壁裂紋中出現夾雜物是正常情況。但夾雜物存在的部位是材料強度等各方面性能薄弱部位,裂紋在最薄弱部位產生。

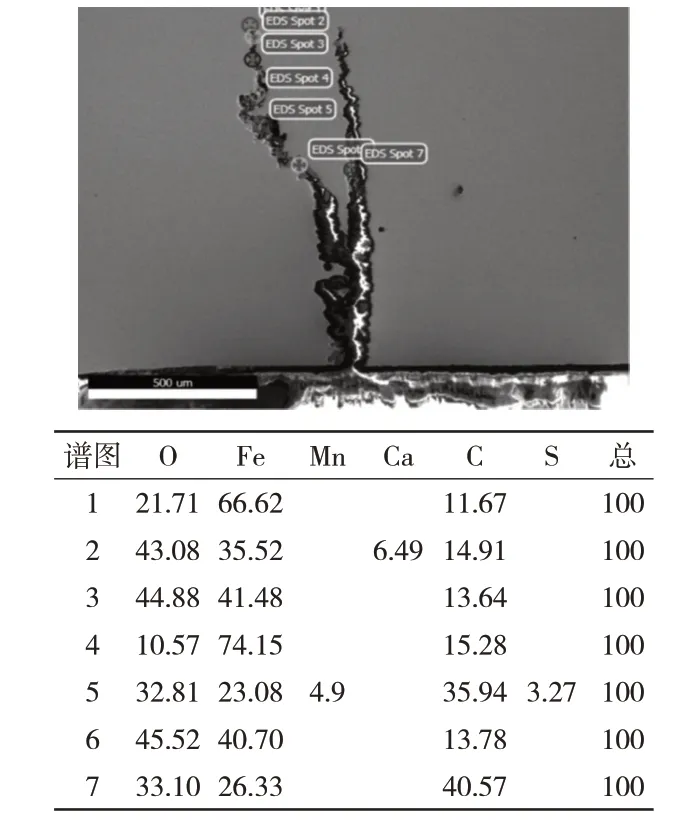

2.3 軋材橫向裂紋分析

沿軋制橫向,觀察無縫鋼管內壁裂紋形貌見圖3,由圖可見,內壁表面裂紋深度1.069 mm,寬度不超過150 μm,表面露頭部位的寬度小于100 μm。裂紋主體與鋼管內壁表面垂直,裂紋有內部分叉。

圖3 32Mn6無縫鋼管內壁裂紋沿軋制橫向觀察的形貌

對圖3中的裂紋內部進行能譜分析,結果如圖4所示,由此可見,圖3的裂紋內部基本上是裂紋內基體氧化,除此之外,存在MnS夾雜物,還有可能存在脫氧產物鈣鋁酸鹽。32Mn6 無縫鋼管內壁裂紋出現和夾雜物的存在關聯性不大。

圖4 32Mn6無縫鋼管內壁裂紋橫向試樣(拋光)SEMEDS分析

2.4 軋材橫向裂紋周圍的微觀組織分析

對無縫鋼管橫向樣內壁裂紋進行SEM-EDS分析以后,又將樣品用硝酸酒精浸蝕,觀察裂紋周圍的微觀組織。材料基體為存在明顯碳化物顆粒的高溫回火索氏體組織。裂紋兩邊為正常組織,不存在氧化脫碳層。

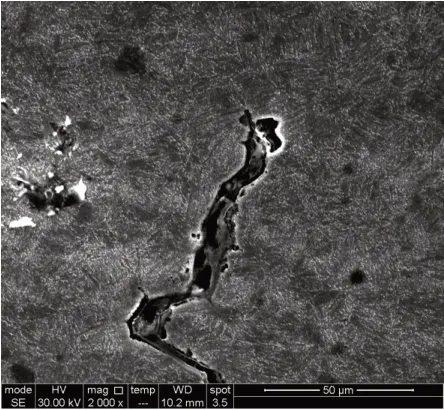

由圖3 可見,裂紋存在分叉,有明顯的曲折。由圖5 可見,從裂紋尖端以下,裂紋擴展呈現“之”字形特征,分支裂紋存在沿原始奧氏體晶界擴展的情況。由此可見,32Mn6無縫鋼管內壁裂紋由表面向材料內部擴展很大程度上是沿著原奧氏體晶界擴展的[1]。

圖5 32Mn6無縫鋼管內壁裂紋橫向試樣(拋光)SEM下裂紋尖端周圍的微觀組織

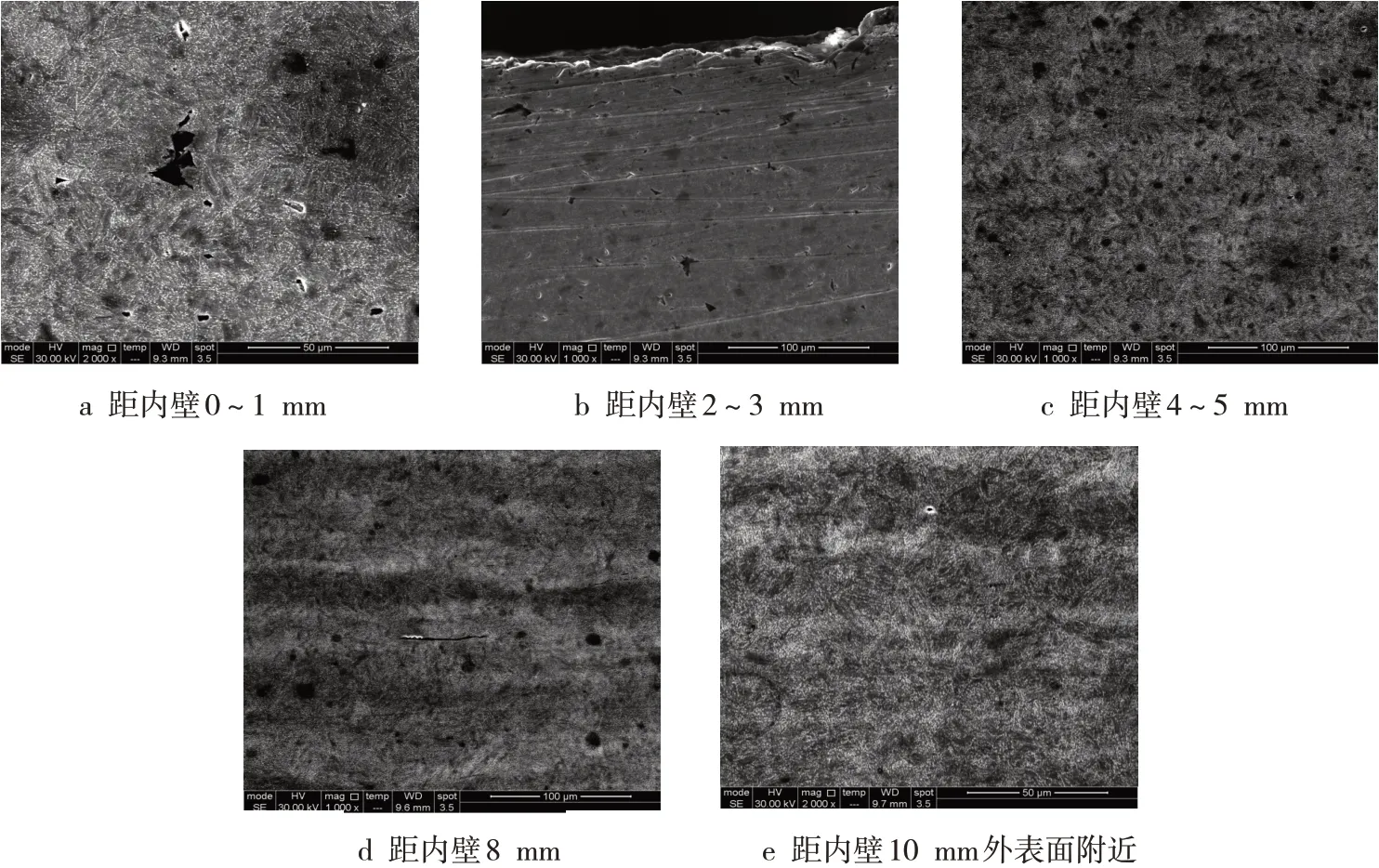

2.5 軋材縱向微觀組織和裂紋分析

沿管軋制方向取縱向金相樣,對軋材的微觀組織從內壁一直觀察到外壁,如圖6所示。靠近無縫鋼管內壁,出現許多沿晶小裂紋,裂紋邊界平直,成楔形,如圖6a、b所示,而且有的已經相互連接或有相互連接的趨勢,如圖6b 所示。這些沿晶裂紋相互擴展連接,就有可能形成無縫鋼管的內壁裂紋。在距離內壁4 mm,沿軋向擴展的小裂紋,長度約10 μm,還有沿徑向擴展的小裂紋,如圖6c所示。在距離內壁8 mm 一直到鋼管外壁,發現沿軋向擴展的小裂紋,長度50~70 μm。因此,對于被分析的樣品而言,材料的小裂紋較多,靠近內壁多為楔形沿晶裂紋,其余部位多出現平行于軸向的裂紋。

圖6 32Mn6無縫鋼管沿軋向管壁的微觀組織

3 32Mn6無縫鋼管內壁探傷不合格原因分析

由前述樣品分析結果可見,32Mn6無縫鋼管內壁探傷不合格,根本原因是內壁存在大量的沿軋向擴展,垂直于周向的裂紋,且裂紋深度方向沿徑向,即垂直于內壁表面,裂紋形成和材料內部夾雜物的關聯性不強,由管內壁向材料內部沿徑向擴展裂紋擴展,路徑呈現“之”字形,有明顯的沿原始奧氏體晶界擴展的痕跡。裂紋周圍基體沒有氧化痕跡,裂紋內部有的存在鈣鋁酸鹽夾雜物和硫化物,有的純粹是基體。同時沿軋向觀察材料的微觀組織,靠近鋼管內壁0~3 mm,存在很多沿晶擴展的楔形裂紋,而且有的裂紋已經連接或有相互靠近擴展連接的趨勢。這種裂紋符合淬火沿晶裂紋的特征。通過上述結果可見,鋼管內壁裂紋成因主要是沿晶擴展淬火裂紋,可能與淬火加熱溫度高,原始熱軋奧氏體粗大有關系。

4 結論及建議

4.132Mn6 無縫鋼管探傷不合格原因,內壁出現裂紋且是沿晶擴展淬火裂紋,與奧氏體晶粒粗大有關。

4.2建議校核材料淬火加熱溫度,即檢查淬火加熱爐溫度控制是否正常。

4.3建議淬火處理,外表面噴淋到內表面噴水的時間間隔適當延長[2]。

4.4建議改進熱軋工藝,細化管材的微觀組織,即晶粒細化。