透輝石在重質白云陶生產中的應用研究

王小芳

摘 要:主要利用新型節能陶瓷原料透輝石以及德化當地和周邊地區的陶瓷原料,生產低溫重質白云陶。通過對利用透輝石作為助熔劑生產重質白云陶的坯料配方、生產工藝進行試驗,并對制品的收縮率、吸水率及坯釉結合性等性能的測試,得到符合生產要求的重質白云陶的理想試驗條件:透輝石16%、鋰長石6%、黑滑石5%、白粘土9%、黑粘土5%、葉臘石20%、龍巖砂23%、淘洗泥24%,燒成溫度為1080℃。通過抗折儀、高壓釜、熱膨脹儀等儀器測試其干燥收縮率為4.2%,總收縮率為4.83%,吸水率為18%,胎體抗折強度≥12Mpa,熱穩定性等性能指標均達到符合重質白云陶生產要求,可試生產。

關鍵詞:透輝石;重質瓷;白云陶;配方;生產應用

1 前 言

眾所周知,陶瓷是一個能耗較高的行業。在陶瓷生產中,燒成溫度越高,燒成時間越長,單位能耗就越大,可見降低陶瓷燒成溫度及縮短燒成周期,將有利于減少能耗;所以降低燒成溫度、縮短燒成周期是陶瓷行業節能降耗的一個有效途徑[1]。近年來我國各地區不斷發現儲量豐富的透輝石礦,透輝石在陶瓷工業具有廣泛的應用。在坯料中加入一定量的透輝石,可起助熔作用,降低坯體的燒結溫度;而且由于透輝石本身不含有機物和結構水,其干燥收縮和燒成收縮都很小,膨脹系數也小,因此適宜于快速燒成[2]。重質白云陶是一種燒成溫度較低,透輝石用量較多的低溫精陶;在重質白云陶生產中利用透輝石作為助熔劑,可顯著降低燒成溫度,實現陶瓷的低溫快燒,提高陶瓷的性能,具有相當高使用價值,可獲得顯著的節能和經濟效益[3-4]。近些年國內透輝石主要應用于建筑陶瓷行業,在日用陶瓷尤其是工藝瓷方面的應用比較少[3-4],為此進行了透輝石在低溫精陶——重質白云陶生產中的應用研究。另外,透輝石產地分布廣,產量大,價格又低廉[5];再加上德化地區陶瓷企業白云陶工藝品產量很大,所以研究透輝石在重質白云陶生產中的應用,很有現實意義。

2實驗過程

2.1 實驗原料

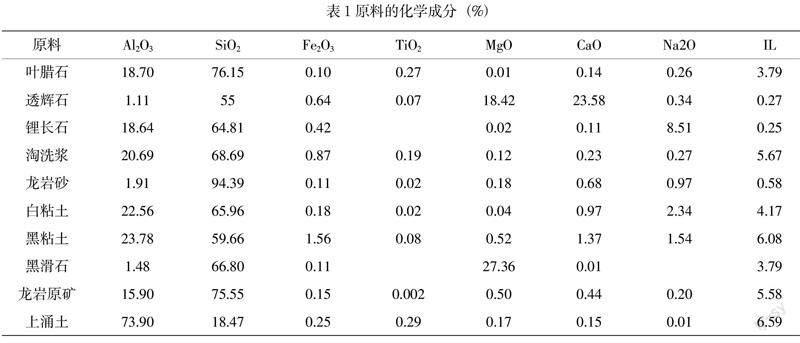

實驗所用陶瓷原料的化學成分如表1所示。

2.2 實驗儀器與設備

電子天平、球磨機、球磨罐、高磁磁棒、分樣篩、石膏模、窯爐、高壓釜、抗折儀、熱膨脹儀

2.3 實驗方案

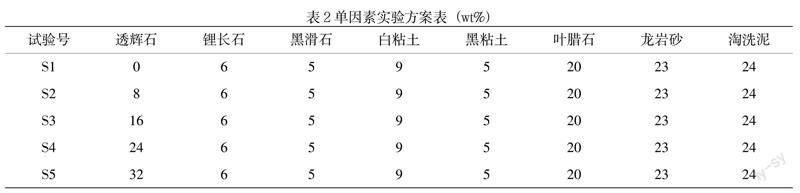

根據相關經驗和專業知識,在前期大量探索性實驗的基礎上,進行以下單因素配方實驗,實驗方案表如表2所示。

2.4實驗方法

將不同原料扣除水分按配方稱量,放入球磨罐球磨(淘洗漿不球磨),濕法球磨24h后倒入容器內,用250目篩網過篩,篩余量控制在3‰以下;若大于3‰,則重新球磨,放漿,除鐵,過篩。再配入淘洗漿,除鐵,過篩,泥漿控制水分在36%左右,若太稠可加入水玻璃少許(5‰以下)。再用長10cm,寬3cm,高2cm的標準試條石膏模型倒漿7個、脫模干燥;測量其中一個試條的干燥收縮,其余6個試條放入試驗窯燒制,燒成曲線如圖1所示;再取6個試條中的其中一個試條用于素燒測試吸水率,剩余的5個試條標記上五種不同釉水(濃度28%),五種釉水分別為:

①號釉為90%透明釉(線膨脹系數6.5×10-7)加10%低膨脹釉(體膨脹系數5.5×10-7);

②號釉為95%透明釉(線膨脹系數6.5×10-7)加5%低膨脹釉(體膨脹系數5.5×10-6);

③號釉為100%的透明釉(線膨脹系數6.5×10-7);

④號釉為 95%透明釉(體膨脹系數6.5×10-7)加5%高膨脹釉(線膨脹系數10×10-7);

⑤號釉為 90%透明釉(體膨脹系數6.5×10-7)加10%高膨脹釉(線膨脹系數10×10-7)。

將每個試驗號(S1—S5)倒漿的其中5個試條分別標記上以上五種不同釉水,其試樣按釉水的順序依次記為S1-1、S1-2、S1-3、S1-4、S1-5,S2-1、S2-2、S2-3、S2-4、S2-5,S3-1、S3-2、S3-3、S3-4、S3-5,S4-1、S4-2、S4-3、S4-4、S4-5,S5-1、S5-2、S5-3、S5-4、S5-5。之后全部試樣入窯燒制,燒制溫度為1080℃,燒成曲線與素燒時一致;燒制后放入高壓釜蒸煮(30min),取出放入冰水混合物中,進行熱穩定性測試實驗,測試坯釉的適應能力。

2.5 試生產流程

首先是淘洗漿制備:將德化上涌土碓打,淘洗,后沉淀備用測試含水率和比重。

生產流程:①原料入廠;②測試水分、白度;③入庫;④葉臘石、鋰長石、滑石等塊狀礦物破碎;⑤待原料處理好后,按配方扣除水分后下球磨機球磨(其中淘洗漿不球磨);⑥球磨24h ;⑦將球磨漿放入配漿池,配入淘洗漿混合均勻;⑧過篩、除鐵、壓濾脫水;⑨測試通過后依據成型要求練泥,化漿;⑩送成型車間生產。

3 實驗結果與分析

3.1 單因素實驗方案的實驗結果

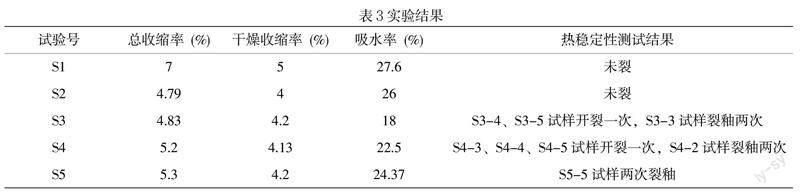

根據前面單因素實驗方案所做實驗的實驗結果數據如表3所示。

經過反復測試:試驗號S3最為穩定,其干燥收縮率4.2%,總收縮率4.83%,吸水率18%,符合重質白云陶生產要求,可試生產。根據急冷急熱測試實驗結果可知,①號釉與重質白云陶坯體的坯釉的適應能力最好,既不產生剝釉也不產生裂釉現象。

3.2 實際生產得出的結果

將試驗號S3的重質白云陶配方應用于生產中時,同時施上①號釉,測得的性能數據如下表4所示。

3.3 生產數據與實驗數據差別的分析

3.3.1原因分析

由于實際生產的數據與實驗數據出現差別,實際生產中急冷急熱測試實驗出現試樣剝殼的現象,分析原因,應該是坯體的膨脹系數比釉的膨脹系數大的原因產生的。對于坯體膨脹系數的提高,坯釉結合能力的下降,從生產流程分析可能是以下幾種原因:

①窯溫的改變;

②原料采樣的批次的改變;

③其他原料的無意引入;

針對第一種假設原因,從窯溫入手,對窯溫進行測試,結果并未發現溫度的大幅度改變。

針對第二種假設原因,去材料庫中檢查材料也未發現改變。

針對第三種假設原因,從其他原料的無意引入入手,發現球磨子是硅石質而不是與球磨罐相同的剛玉質,且球磨內襯是新做的,易磨損。最終分析原因是引入了硅石,使SiO2含量大幅度提高,從而導致膨脹系數的增大。

3.3.2解決方法

由于實驗與實際生產存在出入,分析主要原因是出在SiO2的提高上,所以要調整實驗配方減少龍巖砂的比例,具體減少多少要依據球磨自損的量來衡量。

4 結論

(1)通過反復試驗研究,得到了重質白云陶理想的一組試驗條件:透輝石16%、鋰長石6%、黑滑石5%、白粘土9%、黑粘土5%、葉臘石20%、龍巖砂23%、淘洗泥24%,燒成溫度為1080℃;其干燥收縮率為4.2%,總收縮率為4.83%,吸水率為18%,熱穩定性符合重質白云陶生產要求;

(2)生產中因硅石質球磨子的引入,使得SiO2含量大幅度提高,從而導致坯體膨脹系數的增大,坯釉結合能力的下降;所以在實際生產中要注意用具的改變和其他物質的引入,特別注意球磨子材質的改變,以防止膨脹系數的改變;

(3)若因SiO2含量的提高,導致出現剝殼現象,可以通過減少配方中龍巖砂的比例來調整,具體減少多少要依據球磨自損的量來衡量。

參考文獻

[1]曾令可,劉濤,王慧等.陶瓷窯爐的節能技術[J].佛山陶瓷,2018(10)12-16.

[2]秦麟卿,吳伯麟.透輝石在陶瓷工業中的應用[J].陶瓷工程,2001(1)20-23.

[3]耿謙,高雅春.新型節能原料—透輝石在釉面磚中的節能機理[J].中國陶瓷,2005(6)39-41.

[4]胡青峰.透輝石在低溫日用細瓷坯料中的應用[J].中國陶瓷,1997(2)24-25.

[5]張云洪. 陶瓷工藝技術[M].化學工業出版社.2005.

Study on the Application of Diopside in the Production of Heavy Dolomite Pottery

WANG Xiao-fang

(Ceramic Engineering Department of Quanzhou Arts and Crafts Vocational College, Fujian,Dehua,362500)

Abstract: Diopside, a new energy-saving ceramic raw material, and ceramic raw materials in Dehua and surrounding areas are mainly used to produce low-temperature heavy dolomite ceramics. Through the test of the blank formula and production process of producing heavy dolomite ceramics with diopside as flux, and the test of the shrinkage, water absorption and the combination of blank and glaze of the products, the ideal test conditions of heavy dolomite ceramics meeting the production requirements are obtained: Diopside 16%, lithium feldspar 6%, black talc 5%, white clay 9%, black clay 5%, pyrophyllite 20%, Longyan sand 23%, scouring mud 24%, and the firing temperature is 1080 ℃. The drying shrinkage rate is 4.2%, the total shrinkage rate is 4.83%, the water absorption rate is 18%, the flexural strength of the matrix is ≥ 12MPa, and the thermal stability and other performance indexes meet the production requirements of heavy dolomite pottery.

Keywords: Diopside; Heavy Porcelain; Dolomite Porcelain; Formulation; Production and Application