炭黑尾氣鍋爐SCR 脫硝改造小結

閆瑞東,劉 劍,張紅艷

(山西焦化集團公司炭黑廠,山西 洪洞 041606)

1 工藝簡介

山西焦化集團炭黑廠尾氣鍋爐由武漢天元制造廠制造,WCG-45/3.82 Q2 型燃氣蒸汽鍋爐為“n”型布置,雙鍋筒橫置式水管結構,爐膛四周配備循環風管線,爐頭配備兩臺低氮燃燒器,將排氣風機入口前的廢氣抽取一小部分送至爐膛四周和低氮燃燒器進行脫硝處置。改造思路主要是在鍋爐水平煙道立式過熱器后留出脫硝反應器進、出口煙道位置,并在此處留有外置式SCR 反應器,通過氨水噴氨降低氮氧化物,SCR 反應器設有蜂窩式Vi2O5催化劑,脫硝后的廢氣再進入尾部豎井,流經二級空預器、省煤器、一級空預器、排氣風機,最終送入脫硫塔脫硫除塵后排入大氣。

2 炭黑尾氣特性及SCR 脫硝反應機理

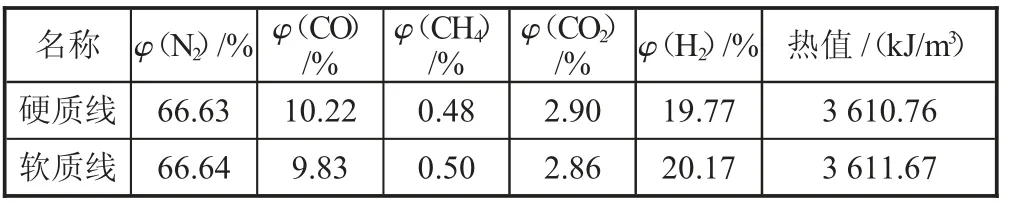

炭黑三條生產線產生的尾氣送至尾氣鍋爐產蒸汽使用,尾氣熱值較低,含氮成份高。尾氣主要成分及熱值見表1。

表1 尾氣主要成分及熱值[1-2]

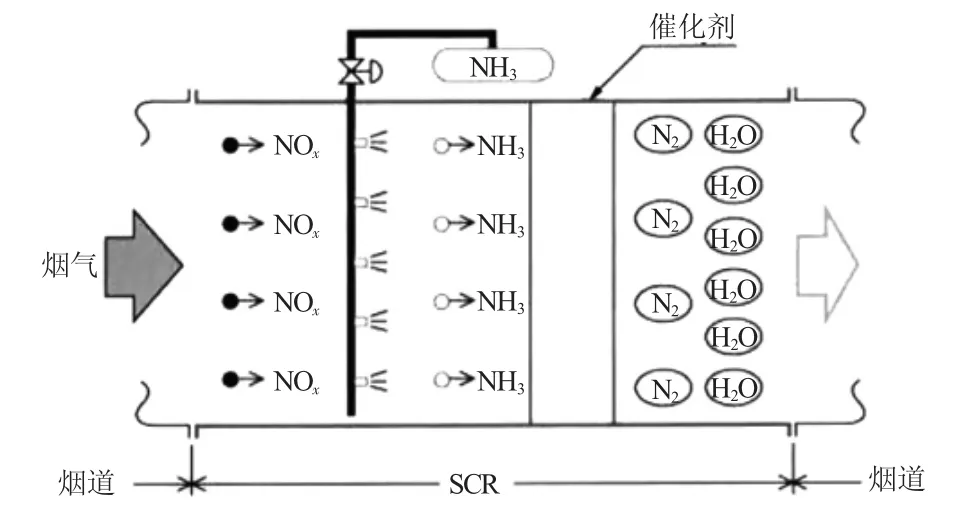

SCR 中高溫脫硝主要是將鍋爐爐膛燃燒后的廢氣溫度控制在320~350 ℃進入脫硝反應器,通過噴氨降低氮氧化物含量,氨水質量分數為20%。

反應方程式見式(1)~式(3):

反應機理圖見圖1。

圖1 反應機理圖

3 工藝運行情況

3.1 改造前、后工藝參數比對

通過表2 數據可知,鍋爐系統改造后,爐膛氧含量降低,在氨水使用量減少時,氮氧化物指標可以得到有效控制。但長時間使用氨水,會縮短生產系統運行周期[3]。

表2 改造前后工藝參考

3.2 改造后鍋爐系統運行工藝參數(見表3)

表3 鍋爐系統改造后運行參數

通過對表3 數據分析可知,爐膛負壓和一級空預器入口負壓下降,氨水用量降低,排煙溫度降低,可判斷一級空預器入口列管堵塞。

4 工藝系統改造后運行中存在的問題

4.1 運行中發現的問題

生產系統運行初期,為了更好地脫硝,操作人員噴氨水量較大,導致生產系統運行周期縮短至一個月,通過檢修發現一級空預器列管堵塞、省煤器列管腐蝕泄漏問題嚴重。

4.2 生產運行情況分析及空預器堵塞情況

工藝運行DCS 圖(圖2)一級空預器堵塞情況省煤器列管間凝結成的塊狀物。

圖2 工藝運行DCS 圖

通過圖3、圖4 可以看出,工藝系統運行周期短,一級空預器列管堵塞。通過對堵塞物進行化驗分析,得出結論為pH 值小于2,硫酸根的質量分數達51%,同時經與炭黑同行業溝通,得出結論為該堵塞物為硫酸銨和硫酸氫銨,硫酸銨屬于強酸,在200 ℃以上分解;硫酸氫氨屬于弱酸,為NH3與SO3反應生成的高黏度物質,與鍋爐飛灰混合后,在150~200 ℃極易吸附并黏結在空預器列管上造成堵塞。

圖3 一級空預器堵塞情況

5 采取相關措施

通過相關資料[4-5]查詢和同行業進行深入交流,為確保生產系統正常運行,采取以下措施:

通過減少噴氨量和控制鍋爐爐膛負壓進行氮氧化物的控制,原理為鍋爐爐膛在不完全燃燒的情況下產生一氧化碳還原劑,而一氧化碳還原劑可以代替氨水進行脫硝。方程式見式(4):

定期對省煤器和一級空預器進行清理,周期為2 個月。

增加低氮循環效率,降低脫硝反應器入口氮氧化物質量濃度,控制在240~260 mg/m3;控制鍋爐氧含量,可以有效調節SCR 反應器出口氮氧化物質量濃度在50 mg/m3。

6 注意事項

反應器布置在高含煙塵階段,鍋爐爐膛燃燒的尾氣中含有灰塵、部分濾袋破損后的炭黑粉塵,顆粒物對催化劑沖蝕和沉積比較嚴重,會引起催化劑空隙堵塞現象,甚至會引起催化劑中毒,使催化劑活性降低,所以,必須定時開啟吹灰器進行噴吹。

氨逃逸必須控制在3×10-6(質量分數),因為過量的氨氣會與煙氣中的SO3形成硫酸銨和硫酸氫銨,硫酸氫銨沉積溫度在150~200 ℃,黏度較大,加劇了空預器列管的堵塞和腐蝕,影響生產系統的正常運行。

加強監控省煤器出口溫度,一旦省煤器列管泄漏,溫度會快速降低。

省煤器蛇形管相關圖片見圖5~圖7。

圖6 安裝后的省煤器

圖7 使用兩個月后的省煤器

7 進一步設備改造設計

通過尾氣鍋爐脫硝改造運行情況來看,決定從以下幾方面進行改造,便于炭黑生產系統長周期安全環保穩定運行。

1)空預器列管表面采用搪瓷表面設計,可以隔離腐蝕物與金屬接觸,其表面光滑,易于清洗;另一方面是搪瓷層穩定性好,耐磨損,使用壽命長。

2)在二級空預器出口至鍋爐爐膛煙道上聯結一根DN80 的熱風管線,引至鍋爐鼓風機入口,提高風量溫度控制在100 ℃以上左右,抑制硫酸氫銨的形成。

3)優化工藝操作,將爐膛氧含量由原先的3%~5%控制在1%左右,遇系統波動或其他特殊情況,可以適當少量噴入氨水降低脫硝反應器出口氮氧化物。

4)加強SCR 反應器和一級空預器的定期吹灰,對易堵低溫區(一級空預器)增設蒸汽噴吹裝置,減緩管線堵塞風險。

5)控制循環風機風量,將循環風機風量與送風機風量進行比較,生產系統穩定時按比例進行供風,將脫硝反應器入口氮氧化物質量濃度控制在240 mg/m3。

6)將省煤器材質由20#碳鋼變更為09crcusb 絡銅銻鋼,同時對省煤器列管間距進行拓寬,避免硫酸銨物質黏附在管壁上腐蝕管道。