自潤滑基礎運動部件模擬空間環境試驗裝置研究進展

李 振,石佳東,馬國政,張執南,李國祿,郭偉玲,王海斗,4

(1.上海交通大學 機械系統與振動國家重點實驗室,上海 200240;2.河北工業大學 材料科學與工程學院,天津 300401;3.陸軍裝甲兵學院 裝備再制造國防科技重點實驗室;4.陸軍裝甲兵學院 機械產品再制造國家工程研究中心:北京 100072)

0 引言

太陽電池陣、天線、機械臂等空間展開和驅動機構中含有大量的齒輪及軸承等基礎運動部件。高可靠的基礎運動部件對于保證航天器的正常運行有著舉足輕重的作用。通過對國內外衛星的失效數據分析可知,姿態和軌道控制分系統的故障占故障總數的37%,而其中由齒輪、軸承等運動部件失效造成的故障占比高達50%[1-2]。隨著我國深空探測等航天任務的實施,對于長壽命、高可靠基礎運動部件的需求不斷增長。而要設計制備滿足未來航天任務需求的基礎運動部件,必須對部件進行可靠性評價和壽命評估,考察其在空間環境服役過程中的可能失效行為。

由于航天器的特殊性,難以對其在軌損傷的運動部件進行維修更換,也就無法針對實際損傷零件開展失效分析。國外雖開展過在軌試驗,但試驗方式成本高,且僅能實現部分零件的性能測試[3-4]。利用空間環境模擬試驗裝置可方便地對不同型號、不同工況的基礎運動部件進行測試,其中的難點在于明確基礎運動部件服役的空間環境,并還原其實際工況。

此外,潤滑是保證空間基礎運動部件長期可靠運行的核心,評判運動部件服役狀態,離不開對其潤滑性能的評價。固體潤滑以其良好的耐真空性及低溫適應性而被廣泛應用于空間基礎運動部件,如MoS2基薄膜應用于空間站機械臂的薄壁軸承[5]、DLC 薄膜應用于球軸承[6]、聚酰亞胺應用于軸承保持架、聚四氟乙烯襯墊應用于關節軸承等。其中的涂層型和襯墊型自潤滑材料因材料來源廣泛、對基體要求低、可快速實現對原有運動部件的性能提升等優點而備受關注。面向空間高性能的服役需求,需要通過具有可監測其磨損失效的摩擦磨損試驗裝置來評判各種潤滑材料的性能優劣,以便確定適合空間運動部件的最佳潤滑方案。

國內外面向典型的空間環境,通常采用同一試驗裝置集成多種空間環境因素(包括高/低溫、帶電粒子等)模擬[7-19],以滿足對材料級與整機測試的需求。但針對運動部件特別是自潤滑運動部件的測試裝置還少見報道。本文針對典型的基礎運動部件,即具有涂層/襯墊自潤滑特性的軸承和自潤滑涂層特性的齒輪,分別介紹了近年來的滾動軸承和關節軸承試驗裝置,零件級與組件級齒輪試驗裝置的研究進展;之后,對未來具有磨損失效評判功能的模擬空間環境摩擦學試驗裝置的發展趨勢進行了展望。

1 模擬空間環境軸承摩擦試驗裝置

軸承作為回轉運動的基礎部件,是航天器運動機構的核心零件。由于軸承類型多樣、工況苛刻復雜,致使其損傷形式多樣,因此須對具有固體潤滑層的軸承在實際工作環境下的性能進行評估。

1.1 滾動軸承摩擦試驗裝置

以角接觸球軸承、深溝球軸承和推力球軸承為代表的滾動軸承主要由外圈、內圈、滾動體和保持架組成。在運行過程中,不同的軸承會承受不同的軸/徑向力和高/低轉速。因此,面向滾動軸承的試驗裝置需滿足不同軸承類型和工況下的測試與采集需求。一般來說,滾動軸承摩擦磨損試驗裝置主要由加載部分、動力部分、傳感采集部分和環境控制部分組成。

角接觸球軸承是衛星掃描機構、動量輪等的核心部件,其服役壽命直接影響衛星運行精度。針對于此,王健等[20]研制了具有雙真空罐的軸承摩擦磨損試驗機,可滿足多組角接觸球軸承在不同溫度下擺動測試的需求。張執南等[21]研制了以旋轉運動為主的真空摩擦力矩試驗機(如圖1 所示),其巧妙地采用螺栓滾輪和力矩傳遞塊的設計方案,保證了測試過程中動量輪僅承受豎直方向扭矩,以確保測試結果的準確性。穆猷等[22]以及Zhou 等[23]分別研制了針對具有自潤滑薄膜的真空、變溫工況的角接觸球軸承軸系試驗機。作為使用最廣泛的深溝球軸承,其摩擦學性能的考核也受到了學者的關注。楊朝暉等[24]、Xia 等[25]以及吳玉厚等[26]針對重載低溫、真空低溫等特殊工況研制了模擬工況環境的原位深溝球軸承試驗機。

圖1 真空摩擦力矩試驗機[21]Fig.1 Vacuum friction torque test facility[21]

止推軸承是專門承受軸向載荷的軸承,其滾動體作為承載和相對運動的零件,是失效的主要部位。Eichler 等[27]研制了立式軸承試驗機,并對具有WC/a-C:H 和Cr2N 的止推軸承進行了大氣環境下的測試。日本佐賀大學[28]和戴建新等[29]研制了在真空環境下使用的立式止推軸承壽命試驗機。

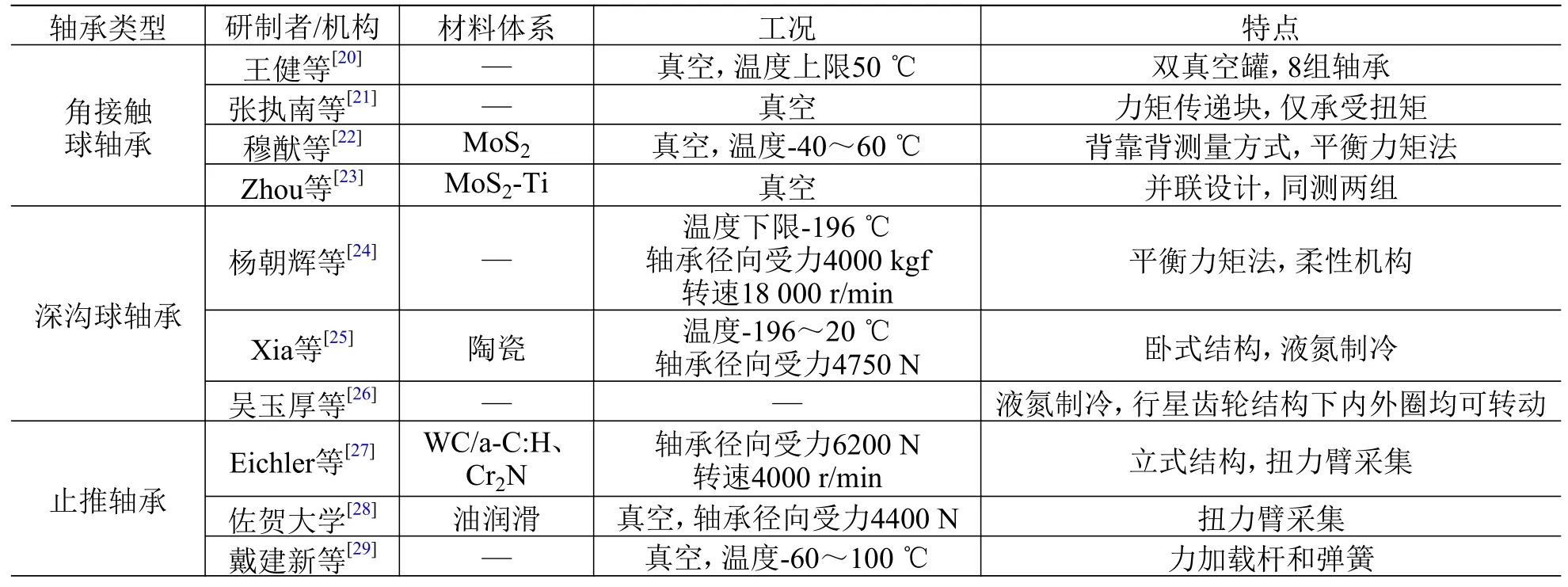

上述滾動軸承試驗機的工作工況及特點歸納見表1。

表1 典型滾動軸承試驗機工況與結構特點Table 1 Working conditions and structural characteristics of typical rolling bearing test facilities

綜上,面向不同類型的固體潤滑滾動軸承的模擬空間環境摩擦試驗裝置均有所研發,實現了對不同工況環境的模擬測試,有效保證了航天器的在軌運行。但針對空間環境因素的模擬均集中在真空與高低溫環境下的測試,少有具有原位輻照測試功能的滾動軸承試驗機被報道。此外,滾動軸承空間運動復雜、低速與高速相結合,研制具有程控變速的試驗機可以更真實地模擬固體潤滑涂層的在軌運行狀態,明確其運動行為所導致的失效行為。

1.2 關節軸承摩擦試驗裝置

關節軸承是一種球面接觸運動副,主要由具有外球面的內圈與具有內球面的外圈組成。關節軸承的承載能力大、耐磨損、可自調心,被廣泛應用于太陽電池陣、跟蹤定位指向裝置等的擺動運動中。關節軸承特殊的結構特點,使得其失效部位集中于外圈內球面和內圈外球面的接觸區域。

襯墊型自潤滑關節軸承的自潤滑材料以襯墊材料為主,其厚度一般≥0.5 mm,并以襯墊的磨損深度作為該類型軸承的失效判據。如Lu 等[30]、尉成果等[31]和李正國[32]研制的襯墊型關節軸承試驗機均采用位移傳感器對襯墊磨損深度進行檢測。崔文巖等[33]采用探測組件、角錐鏡組件等實現對襯墊磨損量的測量。

涂層型自潤滑關節軸承是指通過噴/鍍工藝在相對運動表面制備一層固體潤滑層。相比于襯墊材料,涂層厚度較薄,通常≤30 μm,甚至在幾μm,難以采用磨損深度測量的方式來準確評價軸承的性能變化規律。Liu 等[34]和Qiu 等[35]通過對含磷化膜和MoS2/石墨烯的關節軸承的試驗表明,當薄膜被磨穿后,軸承的摩擦扭矩和溫度信號會發生突變。基于上述研究結果,李國祿等[36]和馬國政等[37]提出基于摩擦扭矩和溫度信號來評判涂層型自潤滑關節軸承性能的試驗機。

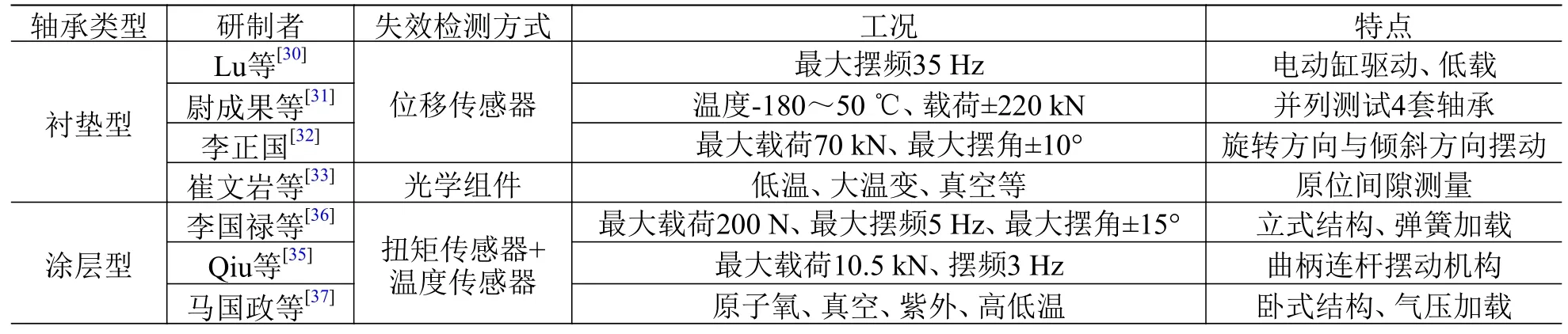

上述關節軸承試驗機的工作工況及特點歸納見表2。

表2 典型關節軸承試驗機工況與結構特點Table 2 Working conditions and structural characteristics of typical joint bearing test facilities

綜上,不同的學者針對固體自潤滑關節軸承的特點、面向不同的需求設計了關節軸承試驗機,豐富了關節軸承試驗機種類。但也顯現出當前關節軸承試驗裝置設計方案尚未統一,未有功能全面的空間環境模擬試驗裝置出現。此外,雖通過四連桿、外置電機-磁流體密封軸、作動器等可實現關節軸承的小角度擺動,但在復合擺動測試的需求下,這些方法均存在結構復雜、長期運行可靠性低的問題。因此,需進一步開發可實現固體潤滑關節軸承復合擺動,并準確判定其是否失效的方法。

2 模擬空間環境齒輪摩擦試驗裝置

齒輪作為常用的減速增扭和動力轉換機構,具有結構緊湊、功率密度高的特點,被廣泛應用于航天器的相機調焦機構、機械臂等。空間齒輪材料通常為金屬,但金屬在空間中無法形成抗磨損的氧化薄膜;若不進行防護處理,嚙合齒輪之間將變為純凈金屬的摩擦,極易發生黏著磨損,甚至出現冷焊,導致齒輪的運動行為喪失。因此,利用模擬空間環境齒輪摩擦試驗裝置開展齒輪壽命試驗,對于明確齒輪的空間損傷機制,提升其空間應用性能具有重要意義。

2.1 零件級齒輪試驗裝置

明確高真空、寬溫域等空間環境因素下的齒輪失效規律,需對齒輪傳動的基本單元——1 對嚙合的齒輪開展性能測試。He 等[38]利用所研發的大氣環境下的齒輪摩擦試驗裝置,測試發現具有MoS2自潤滑薄膜的齒輪傳動效率更高。原祖浩[39]研制了適用于小模數高速齒輪的試驗機,分析了具有CrN和Ag 薄膜的空間小齒輪的性能,并監測了齒輪的溫升。為更快捷地獲取適用于齒輪的固體自潤滑材料,茍世寧等[40]提出了一種空間機構齒輪傳動副潤滑方案優選試驗裝置,通過并聯多個1:1 傳動齒輪副,可實現真空環境下1 臺裝置同時完成多組齒輪測試的功能。Schwarz 等[41]基于FZG 試驗機對具有DLC 自潤滑薄膜的齒輪進行考核,結果表明DLC自潤滑薄膜可使齒輪的平均摩擦系數和總體溫度分別下降20%和3.5%。

嚙合齒輪的齒數、模數確定之后,其傳動軸與從動軸的中心距即確定。為了適應不同齒數與模數的齒輪測試需求,石照耀等[42]、陳奇等[43]和王海霞等[44]分別從不同角度考慮設計了可變中心距的齒輪試驗裝置。為了更加真實地模擬空間環境因素下的齒輪失效過程,張浪[45]搭建了熱真空環境下的齒輪試驗機裝置(見圖2),其中由于磁粉制動器無法在真空環境下使用,采用外置磁粉制動器為負載對行星齒輪進行真空熱試驗;齊立群[4]則研制了基于磁阻式步進電機的恒定制動轉矩負載制動器,并對多組齒輪進行了熱真空試驗評估。

圖2 熱真空齒輪試驗機[45]Fig.2 Thermal vacuum gear test facility[45]

具有固體潤滑涂層的齒輪零件,可通過評判其在干摩擦測試工況下的薄膜磨損與脫落情況來判定其是否失效;而現有齒輪試驗裝置較少具有在線齒面圖像判定的功能。因此,結合圖像處理技術實現對固體潤滑齒輪性能的在線評價應是未來齒輪試驗裝置的發展方向。

2.2 組件級齒輪試驗裝置

實際航天器中,齒輪多以組件形式出現,如行星傳動機構、擺線傳動機構和諧波傳動機構。其中諧波傳動機構因具有回差小、單級減速比大等特點,被應用于各種航天器機械臂的傳動單元和星載天線轉動單元。諧波減速器利用柔性齒輪產生可控制的彈性變形波,利用剛輪與柔輪的齒間相對錯齒來傳遞動力和運動;但受制于材料特性,諧波減速器在長期運轉過程中會因磨損導致其傳動精度逐漸降低,進而給設備的正常運行帶來巨大的影響。翁立軍等[46]搭建面向XB3-60 扁平式諧波減速器的真空環境試驗裝置,研究了MoS2基、TiN 等固體潤滑薄膜對減速器性能的影響。周暉等[47]對具有MoS2基復合潤滑薄膜的XB40-200 型諧波減速器進行了長期熱真空試驗,發現柔輪內壁與波發生器的接觸部位是減速器失效的主要部位。Wang 等[48]面向具有DLC 固體潤滑薄膜的諧波減速器設計了一種真空高低溫性能測試裝置(見圖3),實現了多試樣、變負載、多扭矩輸出。Ueura 等[49]研制的諧波齒輪減速器試驗機采用真空腔體外置的砝碼加載來提供測試所需要的扭矩值,并通過電壓與扭矩信號評估減速器的真空服役性能。

圖3 諧波減速器真空高低溫性能測試裝置[48]Fig.3 Vacuum and high/low temperature test facility for harmonic reducer[48]

3 總結與展望

綜上,鑒于空間齒輪組件的高精度、小尺寸特性,其試驗裝置以專機為主;并配置動力、負載和空間環境模擬裝置,以適應不同的測試需求。通過理論計算的方法獲取組件的動力負載曲線,可進一步提高試驗機的擬實度。

目前,世界各航天強國均針對基礎運動部件的空間應用性能評估需求,研制了具有高真空、極端/寬溫、輻射等多功能的空間環境因素模擬試驗裝置,同時也研制了面向自潤滑軸承和齒輪的空間環境摩擦磨損試驗裝置。上述裝置的研發有效推動了固體自潤滑基礎運動部件在航天器中的應用,對于航天裝備性能的提升起到重要的作用,但尚不能完全滿足未來航天器的服役需求。此外,發達國家經過長期在軌與地面試驗積累了大量的自潤滑材料的設計與應用經驗和數據,解決了深空環境下活動機構的磨損問題,而我國針對自潤滑基礎運動機構的研究起步較晚,自潤滑材料尚未在軌長期應用。而且,實現優異自潤滑材料的服役,不僅需要自潤滑材料的發展,更需要空間環境模擬試驗裝置的發展。基于此,本文對未來自潤滑基礎運動機構空間環境模擬試驗裝置研究作出以下展望:

1)運動機構長期在軌服役,不可避免地受到空間輻射累積影響,產生性能退化。而當前試驗多采用先輻照、后摩擦學測試的方法,與在軌服役工況不符。因此應明確運動狀態下自潤滑材料所受輻射量對其性能的退化機制,進而揭示自潤滑材料的磨損失效行為,以指導具有空間典型環境與運動集成的試驗機研制。

2)采用涂層作為自潤滑材料的基礎運動部件,以涂層磨穿為其失效判據。但μm 級涂層磨損量無法直接測量,需通過其他顯性量(扭矩數據、溫度數據、攝影圖像等)來反映,存在滯后性。因此,應基于多維傳感數據,建立顯性量與隱性量之間的關系,以實現部件失效的提前預測,有效提高試驗機的判定實時性和精度。

3)自潤滑運動副作為執行機構的關鍵部件,其地面模擬測試常采用組件測試的方法,費時耗力。因此,應基于動力學方法,獲取自潤滑運動副的運動負載曲線,建立具有擬實功能的最小單元級測試試驗機,以有效縮短試驗周期,提高研制效率。