金屬氫化物儲氫系統動態建模與性能分析

朱丹, 王晗, 吳聲權,馮智,趙軒

(1.長安大學 汽車學院, 陜西 西安 710064; 2.西北工業大學 自動化學院, 陜西 西安 710072)

隨著科技發展,能源問題成為目前全人類的共同挑戰。氫能作為可再生能源轉換中樞,是未來能源體系的重要組成部分,是實現“碳達峰、碳中和”的關鍵路徑,具有不可替代的重要意義。氫燃料電池汽車(FCV)是全球綠色交通革命的重要發展方向,是我國汽車產業支撐實現“雙碳目標”的重要抓手,國家脫碳政策的應用推動了FCV的發展[1-2]。然而受到氫氣體積密度的影響,車載氫氣存儲系統在體積、質量、安全性、加氫速度等方面都存在不足,制約了燃料電池汽車的發展。因此,解決車載氫氣儲運問題,是發展燃料電池汽車的關鍵。

部分金屬氫化物(metal hydride,MH)具有儲氫量大、耐用性強、安全性高等優點,特別是以LaNi5為代表的稀土系儲氫合金材料,具有優越的儲放氫性能,成為車載儲氫的重點研究對象之一[3]。然而,吸放氫反應受溫度影響較大,儲氫罐的換熱性能與熱管理效率將影響反應速率,制約車載應用效率。因此,研究MH儲氫系統動態性能,分析系統關鍵參數對提高熱管理效率的影響,能夠為MH儲氫系統的設計與應用提供參考,推動車載儲氫技術的發展與應用。

基于MH的儲氫是利用該類材料在一定溫度和壓力下能夠與氫氣發生可逆反應,將氫原子嵌入晶體空隙中,或將內部存儲的氫以氫氣釋放[4]。儲氫合金與氫氣的反應式為:

(1)

式中:M為儲氫合金;MHx為金屬氫化物;Q為反應熱。

目前,與MH儲氫系統相關的研究包括合金新材料研發、儲氫罐體結構設計和儲氫罐溫度控制模塊設計與策略制定[5-6]。針對儲氫罐熱量管理與溫度控制,研究者們通過狀態數據分析指出反應過程中氫壓與溫度的相關性,提出反應平衡壓力是反應過程的重要表征[7];平衡壓力與反應溫度密切相關,大量研究者通過建立一維、二維、三維動態模型描述釋氫過程中熱量傳輸與溫度變化情況[8-10]。儲氫材料與容器的換熱系數較低,無法滿足應用需求,需要借助換熱器件加強氫氣釋放速度,因此,研究者們設計了多種熱交換系統。在罐體內部,相變換熱材料、螺旋線圈、金屬泡沫、毛細管等換熱器件被用于提高MH材料的熱導率[11-14]。Wang等[15]提出將儲氫材料粉末化,并設計儲氫罐安裝構架,將罐體傾斜90°,利用粉末狀儲氫材料的移動提高傳熱效率。對于沒有進行內部換熱結構設計的儲氫罐,在罐體外部也可以進行熱量交換與控制。鮑澤威等[16]搭建了裝有換熱管的傳熱性能實驗臺,通過熱泵與換熱流體實驗發現吸氫反應隨外界供給溫度與壓力的提高而加快。也有研究者通過打開燃料電池陰極排出熱空氣,約有35%的熱量可供給儲氫罐,提高氫氣解析率的同時,儲氫罐體積需求量降低20%[17]。Liu等[18]則直接將燃料電池與儲氫裝置設計在一起,通過整體溫度控制獲取更大的熱量傳輸效率,從而促進氫氣的釋放。

大量研究表明,通過提高MH儲氫材料熱交換率能夠有效提升吸放氫動態特性,為了更好地進行系統吸放氫過程控制與優化,本文采用建模、仿真與測試實驗相結合的方法,研究以循環水為熱交換器件的MH儲氫罐動態性能,通過研究不同換熱參數與運行環境對吸收/釋放氫氣反應效率的影響,驗證模型關鍵參數對儲氫罐性能的作用情況,為儲氫罐熱量管理模塊設計與熱交換控制策略提供參考,具有實際工程意義。

1 儲氫系統動態建模

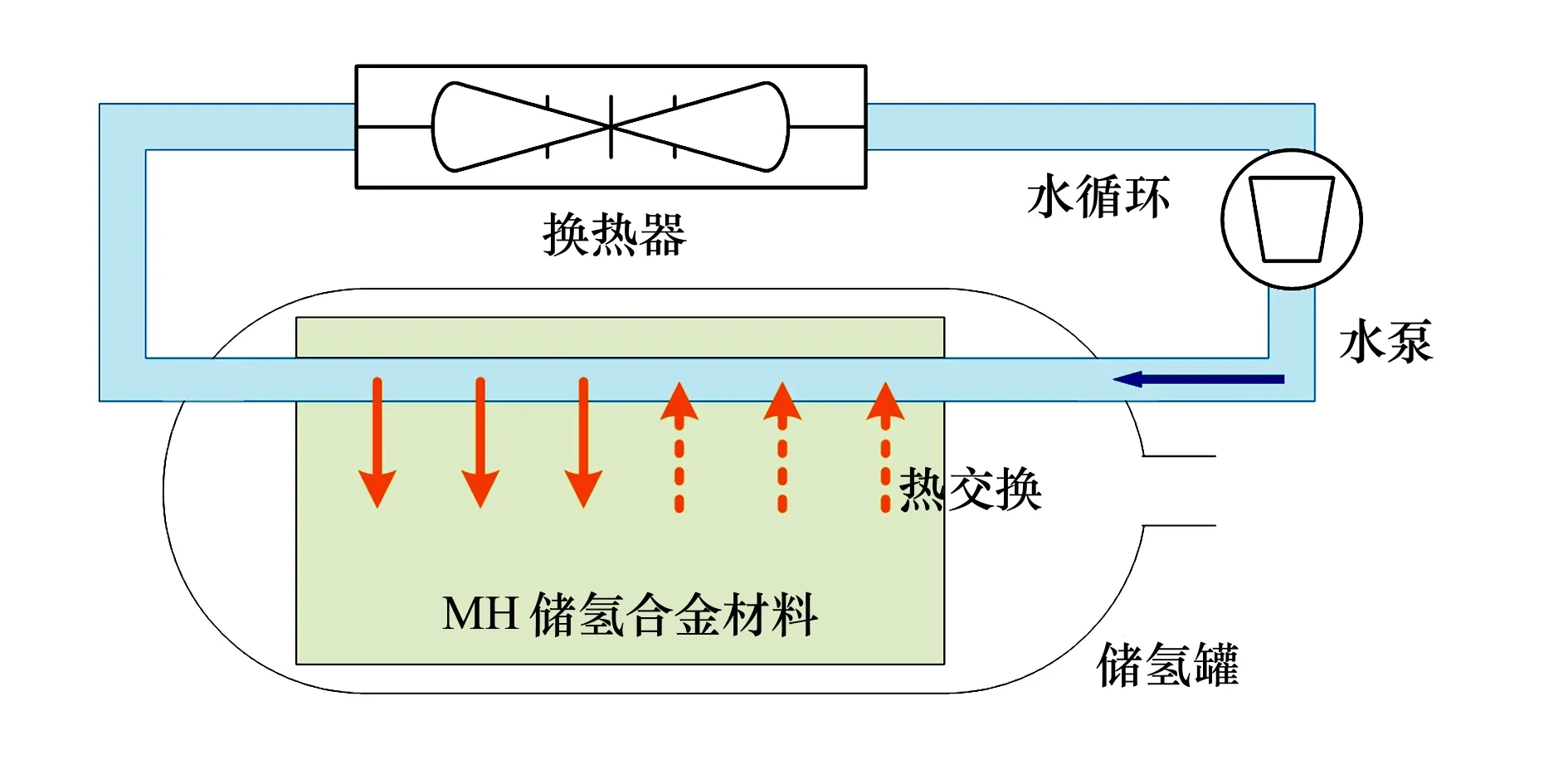

1.1 儲氫罐換熱系統結構

典型的MH儲氫罐以循環水作為熱交換器件,能夠通過調節水的入口溫度與水流速度,按照吸收/釋放氫氣流量需求控制儲氫罐溫度。如圖1所示,換熱系統由水泵、換熱風扇和循環水管構成,由去離子水承載熱量傳輸。在儲氫罐內,MH儲氫材料占有部分體積,由體積比簡化表示罐內儲氫材料的分布情況。

圖1 MH儲氫罐換熱系統結構

1.2 數學模型

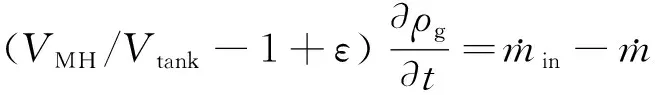

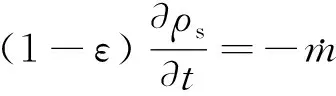

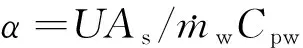

MH儲氫系統吸收/釋放氫氣反應過程遵守質量守恒與能量守恒,由系統狀態方程、動力學方程與平衡方程構成。氫氣吸收過程中氣態氫的連續性方程為

(2)

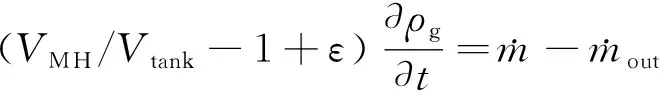

氫氣釋放過程的連續性方程為

(3)

假設反應氣體處于理想狀態,用R表示氣體常數,則狀態方程可表示為

p=ρgRT/MH2

(4)

(5)

整個反應中能量守恒,其方程可表示為

(6)

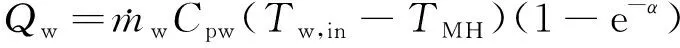

式中:T為罐內溫度;ΔH為反應焓;Qw為循環水傳輸給MH的熱量,可通過熱平衡模型(7)式進行估算

(7)

循環水通道的出口溫度為

Tw,out=TMH+(Tw,in-TMH)e-α

(8)

因此,循環水與儲氫罐之間的傳熱量可由入口溫度表示為

(9)

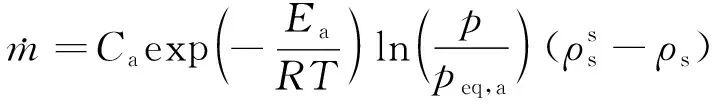

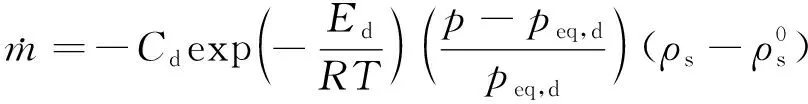

吸收/釋放氫氣反應的動力特性是體現動態性能的重要指標,對于氫氣吸收反應

(10)

對于氫氣釋放反應

(11)

式中:Ca和Cd分別是吸氫和放氫的反應系數;Ea和Ed為反應活化能;peq,a和peq,d為反應過程平衡壓力,由MH儲氫材料的溫度壓力平衡曲線(pressure composition temperature,P-C-T)方程可得

式中,p0為參考壓強;a,b,φ,φ0,α1,α2,β為常數;H/Hmax為儲氫量,表達式為

(14)

1.3 初始條件與邊界條件

對于氫氣吸收反應,假定初始含氫密度為零,初始氫氣壓力為室溫下的平衡壓力;對于氫氣釋放過程,假定初始狀態下儲氫罐完全充滿。

在MH儲氫罐吸收/釋放氫過程中,罐內氫氣壓力及該狀態下的平衡壓力不僅決定了反應速率,也會影響燃料電池的正常運行。對于氫氣釋放過程,受到儲氫罐內外壓差的驅動,罐內氫氣壓力需小于平衡壓力。而對于吸氫,罐內氫氣壓力則大于平衡壓力。基于此,設定模型邊界條件為

2 吸收/釋放氫氣反應仿真與測試

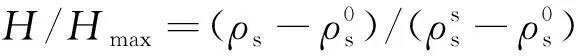

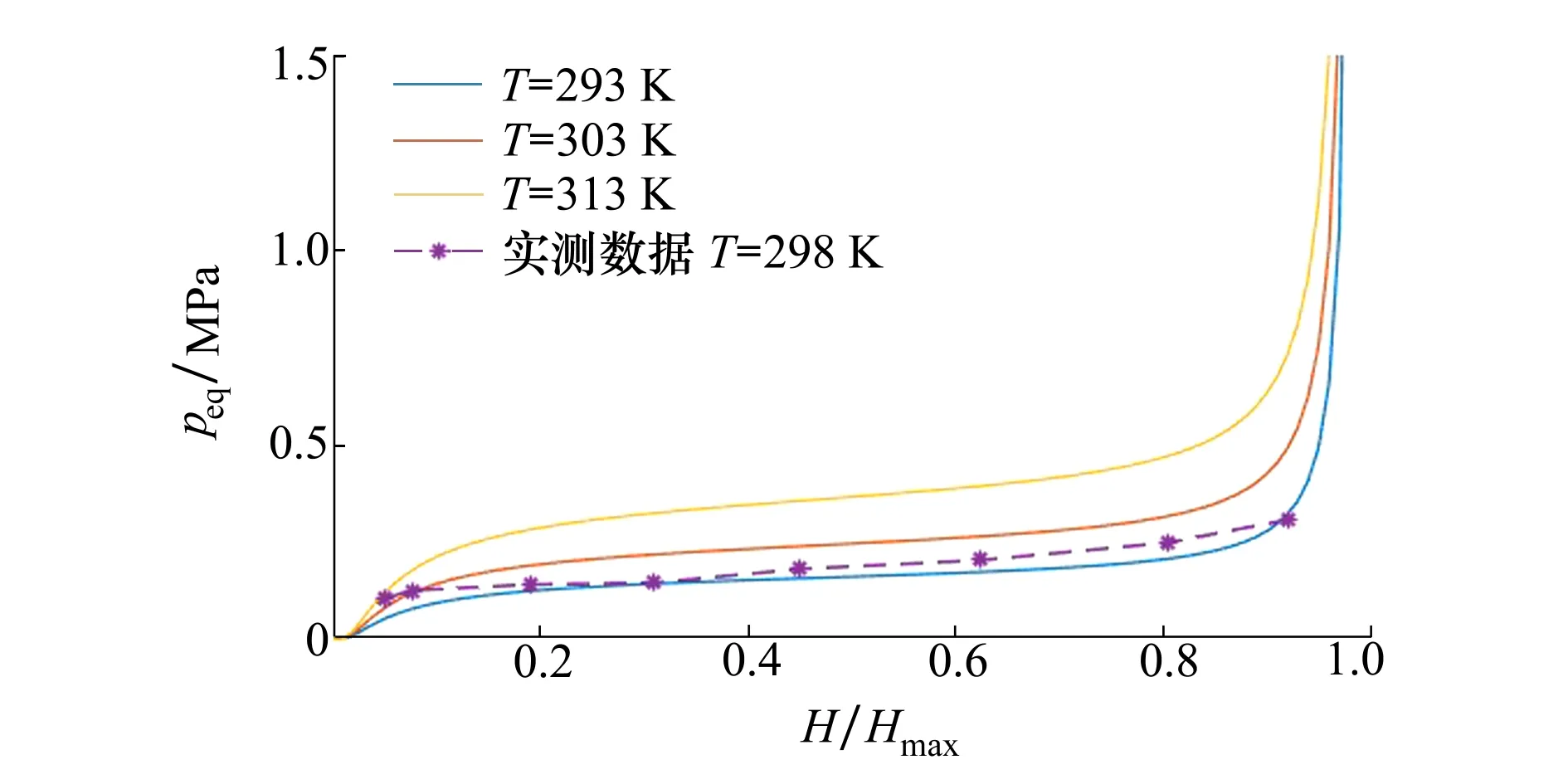

P-C-T曲線是MH吸放氫過程的重要表征,不僅能反映MH儲氫材料的吸附和解吸特性,也能表現反應過程的動態性能。因此,對P-C-T曲線的采集是MH儲氫罐性能評估的重要環節。圖2為儲氫罐特性測試臺,其中氫氣吸收/釋放模塊包括吸放氫管路、氫氣流量計與開關閥;熱量管理模塊由水循環管路、水泵、水箱、流量計、換熱器與加熱器構成;數據采集模塊采集儲氫罐溫度、壓力以及流量等關鍵數據。通過該測試平臺,分別采集氫氣吸收、釋放過程中關鍵參數,通過提取不同溫度下的壓力參數,構成該MH儲氫罐的P-C-T特性曲線。基于此,結合仿真測試分析吸收/釋放氫氣反應特性。

圖2 MH儲氫罐測試臺

2.1 氫氣吸收過程

對于吸收過程,氫氣不斷充入MH儲氫罐,在初始階段,罐內氫氣濃度較低,MH對氫的吸收并不明顯,儲氫材料結構幾乎未發生改變。隨著氫氣濃度的逐漸增加,儲氫合金晶體內的氫原子含量逐漸增加,吸氫反應逐漸加速至快速平穩進行,該階段罐內壓力達到平衡。在反應后期,MH氫含量趨于飽和,氣態氫氣充滿罐內空隙,罐內壓力迅速上升,吸氫反應速率逐漸下降。

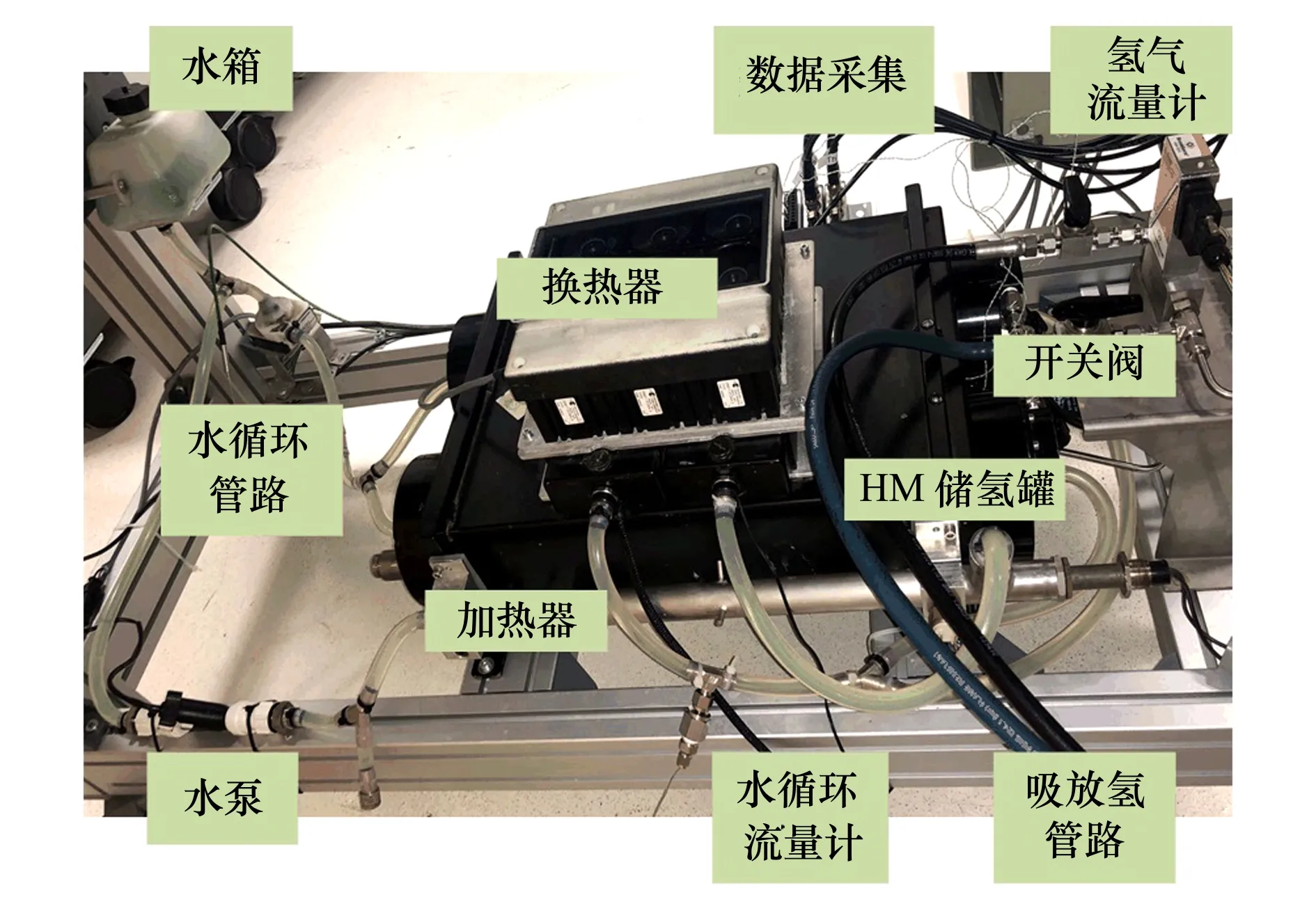

如圖3所示,由仿真模型得出293,303,313 K溫度下的吸氫反應P-C-T曲線,由測試臺得出溫度為298 K的P-C-T曲線。針對測試數據,當罐內氫氣濃度較低時,測量誤差較大,但整體符合仿真趨勢,由此可知,采用結構簡單、操作方便的實驗方式,也可較為精確地獲取封裝完成的MH儲氫罐P-C-T特性。根據圖中曲線的變化趨勢可得,溫度的升高將降低吸氫反應速率,同時減小儲氫罐的總吸氫量,不利于反應的進行。

圖3 不同溫度下的吸氫P-C-T曲線

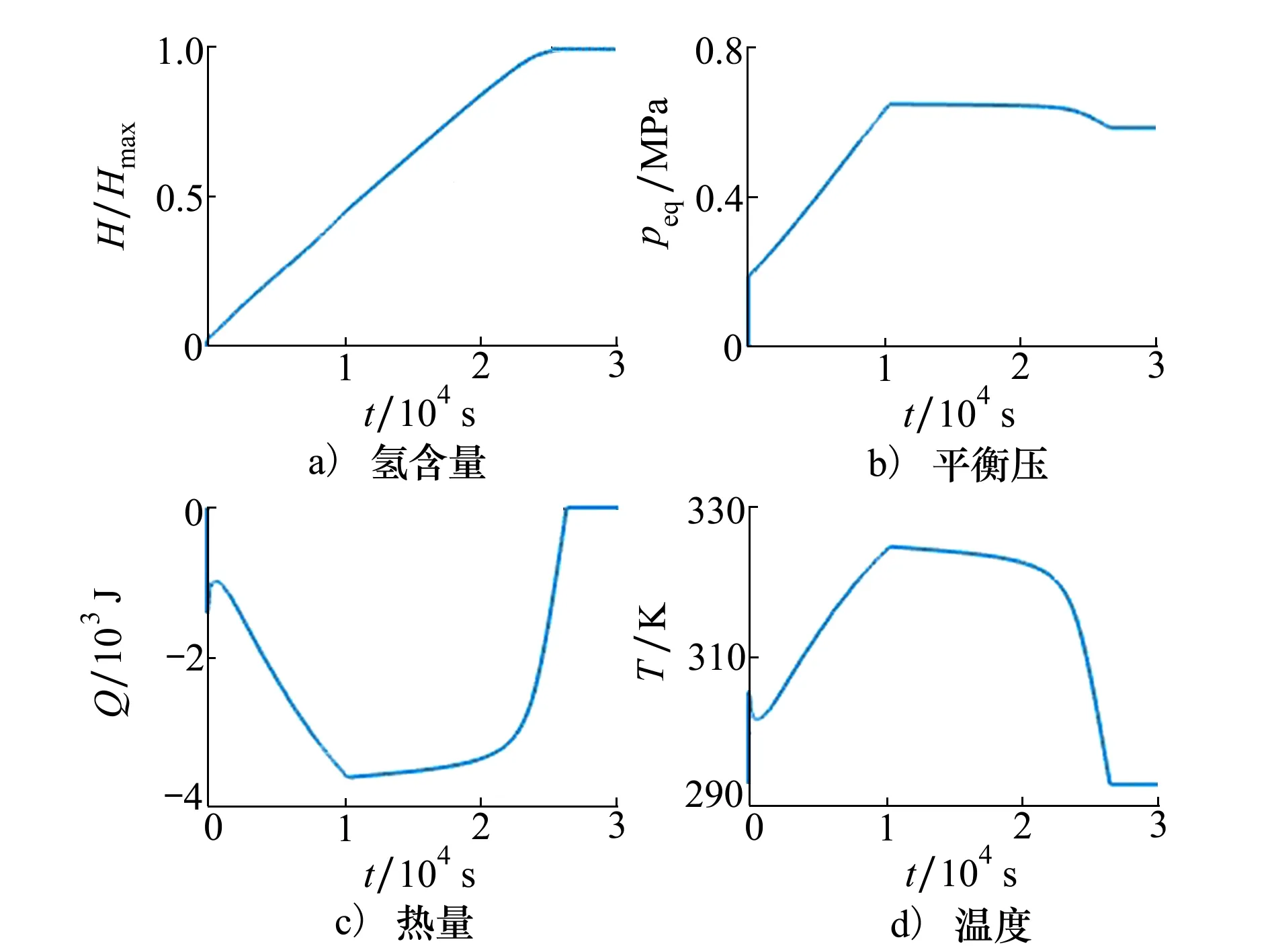

對于MH儲氫罐的吸氫動態過程,設定初始溫度與循環水入口溫度為293 K,初始壓力為該溫度下的吸氫平衡壓,反應過程中儲氫罐的狀態變化如圖4所示。

圖4 儲氫罐吸氫基本特性

結合圖4a)可知,隨著氫氣持續充入,氫含量逐漸升高直至飽和,在起始階段,罐內充入氫氣的速率大于吸氫反應的速率,含氫量(H/Hmax)迅速提高,之后吸氫反應性能趨于平穩,含氫量持續增加;而在H/Hmax大于0.95時,儲氫罐趨于飽和,吸氫速率明顯降低直至充滿。如圖4b)所示,起始階段罐內氫的壓力較快升高,該階段氫氣的吸收主要是由儲氫罐內部壓力與平衡壓力之間的壓差驅動,在持續供氫條件下,儲氫罐內氫氣的壓力大于該溫度時的平衡壓力,從而驅使儲氫罐對氫的吸收;隨著吸氫反應趨于平穩,氫氣壓力與平衡壓力保持動態平衡,該階段處于平臺期;反應后期吸氫速率明顯降低,平衡壓力在溫度的影響下有所下降直至穩定。圖4c)~4d)反映了吸氫反應過程中的熱量傳遞與溫度變化。吸氫反應向循環水釋放熱量,在初始階段,由于反應速度快速增加,循環水從MH儲氫材料中吸收大量熱量,同時導致儲氫罐溫度迅速升高;隨著反應逐漸達到平衡并逐步減緩,循環水所吸收的熱量逐步降低,而儲氫罐溫度逐步恢復室溫。

2.2 氫氣釋放過程

由于放氫反應就是吸氫反應的逆過程,可在同一溫度下將吸氫過程的末狀態作為放氫反應的初狀態。圖5為由放氫反應模型仿真所得P-C-T曲線,3條曲線分別為溫度293,303和313 K時的放氫反應P-C-T曲線。結合測試數據,可以繪制溫度為293 K時的P-C-T曲線。根據圖中溫度對放氫過程反應速率及放氫量的影響情況可以得出,升高溫度有利于放氫反應進行。

圖5 不同溫度下的放氫P-C-T曲線

結合圖3可以看出,吸氫反應與放氫反應的P-C-T曲線形狀基本一致,不同的是平臺區的高度。由于吸放氫之間存在遲滯效應,放氫過程的平臺高度低于吸氫平臺高度,而壓力的滯后導致了反應推動力的減小,從而進一步降低反應速率。理想狀態下,吸放氫反應P-C-T曲線是平整且重合的,但是由于材料局部缺陷、表面狀態、成分不均勻等因素的影響,吸放氫平臺出現高度差并產生一定程度的傾斜。

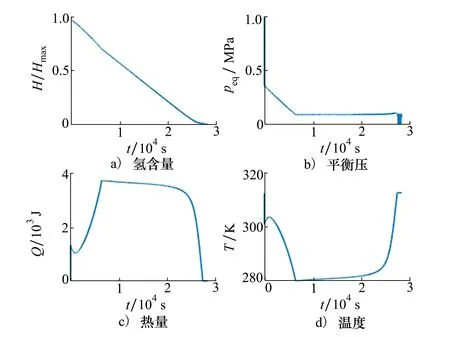

圖6為MH儲氫罐放氫特性圖。

圖6 放氫基本特性

由圖6a)~6b)可看出,放氫反應初始階段,含氫量H/Hmax快速下降,這是由于該階段氫氣釋放主要是由儲氫罐內部和出口之間的壓差驅動,隨著罐內氣態氫氣的迅速釋放,罐內氣壓快速降低。該階段儲氫罐釋放氫氣的速率大于MH合金放氫反應速率,氣態氫氣密度迅速降低。與此同時,如圖6c)~6d)所示,放氫反應需要熱量補充,導致儲氫罐溫度迅速下降,而循環水為放氫反應提供熱量。隨著氣態氫氣迅速排出,罐內氣壓下降,驅動放氫反應的進行,氫氣解析速度逐漸提高至平衡狀態,該階段罐內壓力處于平臺區,放氫反應速率與氫氣釋放速率相平衡,而儲氫罐溫度出現緩慢回升。在最后階段,儲氫罐內含氫量較低,放氫反應速率降低,直至反應停止。因此由反應吸熱造成的熱交換減緩,同時,在循環水的熱量供給下,儲氫罐溫度快速恢復至室溫。

3 結果分析與討論

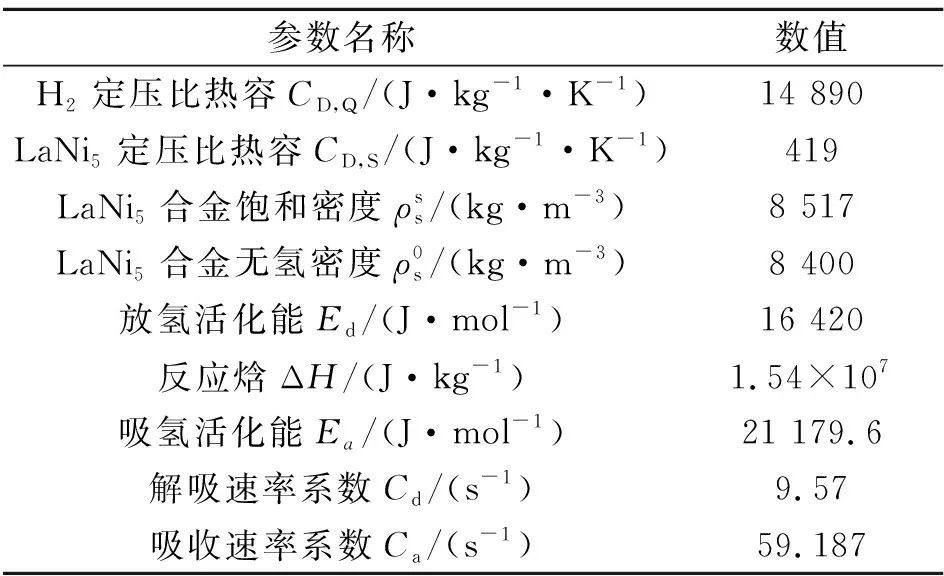

為了進一步分析MH儲氫罐模型對儲氫與放氫性能的影響,從而優化動態模型,基于單一變量原則,分別對氫氣吸收過程與氫氣釋放過程進行了動態仿真與參數分析。仿真采用的MH儲氫合金為已通過高壓吸附和真空解吸循環活化的LaNi5,換熱流體為水,模型中所用到的材料相關參數如表1所示。

表1 儲氫罐部分參數

3.1 氫氣吸收過程

3.1.1 氫氣流速對吸氫性能的影響

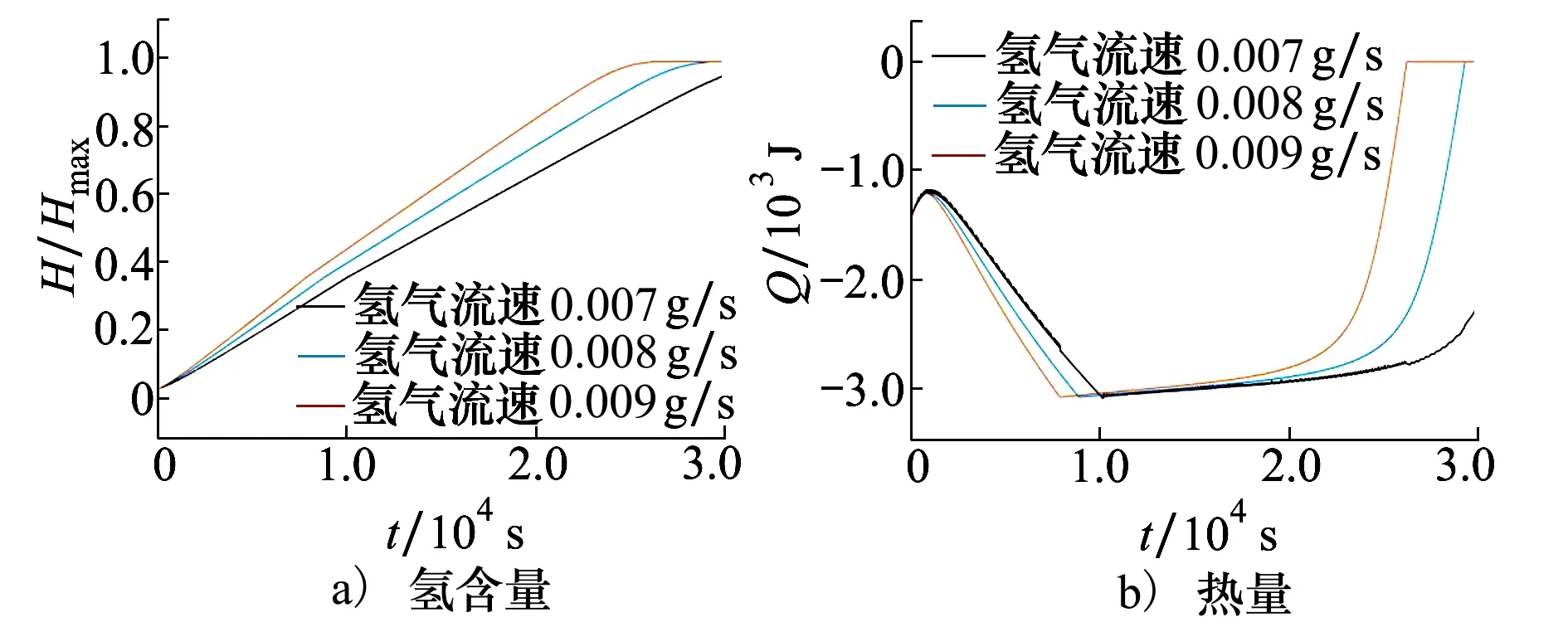

為確定外部輸入氫氣流速對MH材料吸氫動力性能的影響,對氫氣流量為0.007,0.008,0.009 g/s的情況進行仿真分析。初始環境溫度為293 K,圖7為儲氫罐入口不同供氫速率對吸氫性能的影響。由圖可知,供氫速率越大,吸氫速率越快,充氫過程越短。而從熱量傳輸來看,氫氣流速越大,吸氫過程中熱量交換速率越快,但最終總量并無變化,由此可知氫氣流速僅影響吸氫過程熱量傳輸速度,但不會導致系統總體傳輸的熱量發生改變。

圖7 不同氫氣流速下的吸氫特性

3.1.2 熱交換控制對吸氫性能的影響

1) 循環水速的影響

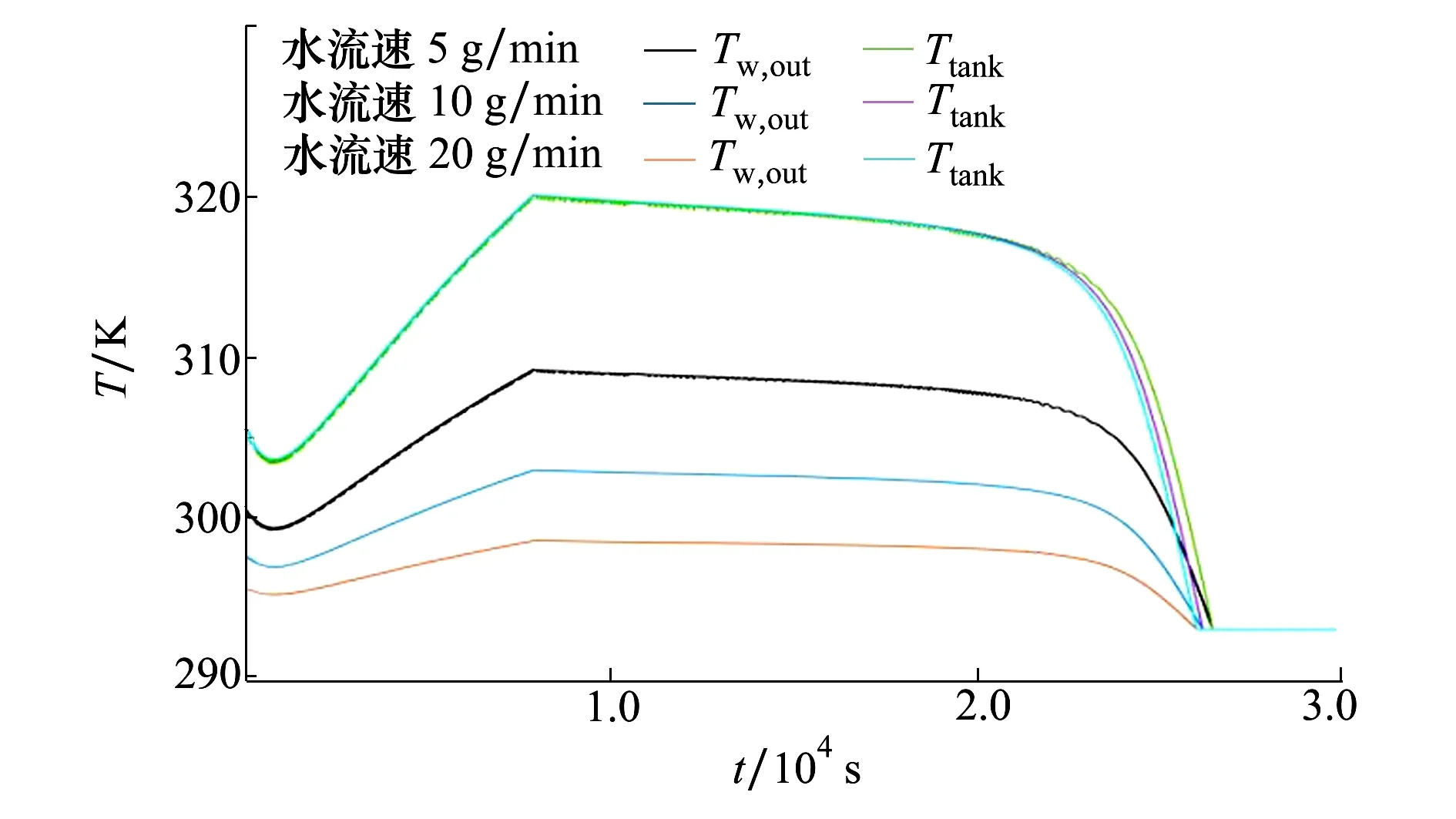

在固定管徑的換熱管道內,換熱流體質量的增加呈現為流體流速的增加,同時使得傳熱系數呈線性遞增的趨勢。仿真過程中以水作為換熱流體,分別對流速為5,10,20 g/min的情況進行仿真分析,初始環境溫度為293 K,氫氣流速為0.009 g/s,結果如圖8所示。從圖中可看出,水的流速越大,循環水出口溫度的上升幅度越小。這是由于增大水流量的同時增強了換熱能力,在最大流量為20 g/min時,換熱率最高。對于吸氫反應較為劇烈的階段,不同流速的循環水對儲氫罐溫度影響不大,僅在反應末期,罐體溫度在循環水的影響下恢復室溫的速度隨著水流速的增大而加快。

圖8 不同循環水速下的吸氫特性

2) 環境溫度的影響

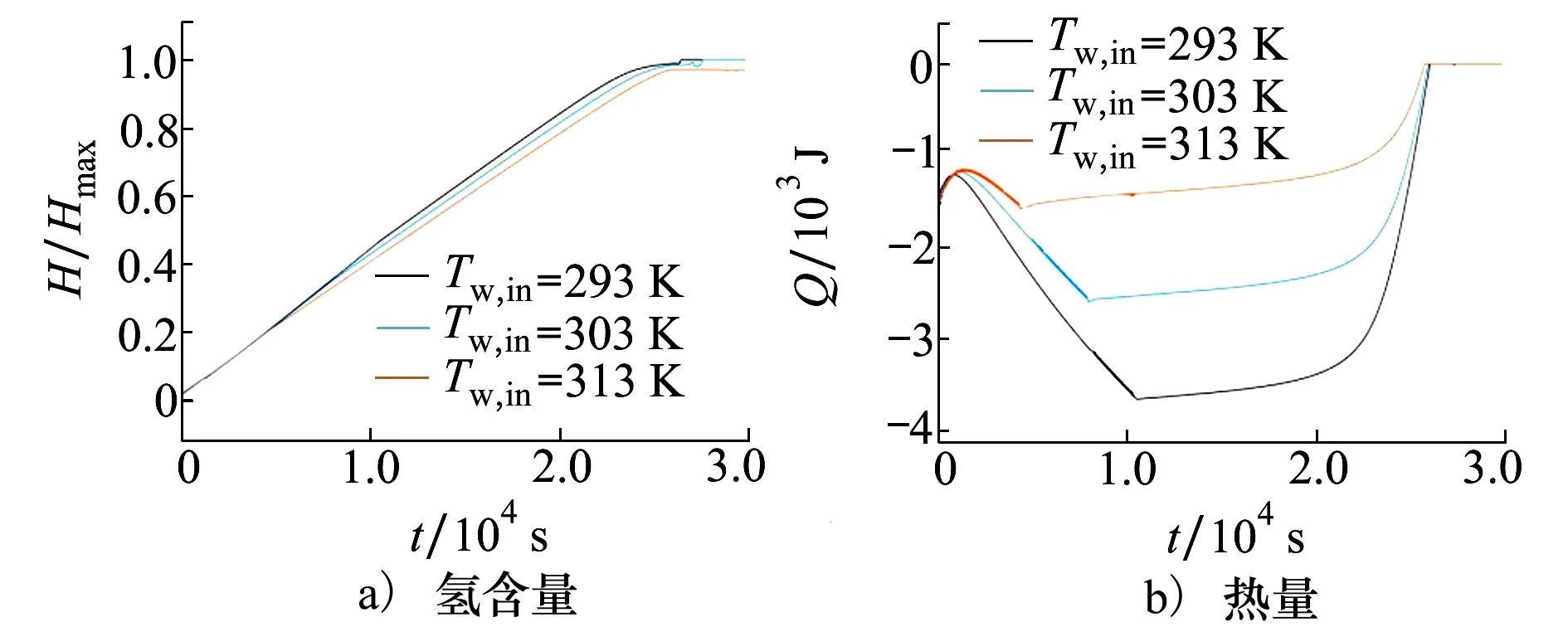

為確定環境溫度對吸氫動力性能的影響,分別對293,303和313 K的環境溫度條件進行了仿真分析。由于反應開始之前,系統溫度與環境溫度相等,因此該環境條件同樣反映了不同循環水溫對吸氫性能的影響。

由圖9可知,在反應初始階段,吸氫反應速率受循環水溫度影響較小,隨著氫氣的持續充入,環境溫度越高,吸氫反應速度越慢。結合熱量交換情況可知,較高的環境溫度導致從MH材料到循環水的熱量傳輸受到抑制,從而影響了吸氫反應的進行。

圖9 不同初始環境溫度下的吸氫特性

3.1.3 MH體積分數對吸氫性能的影響

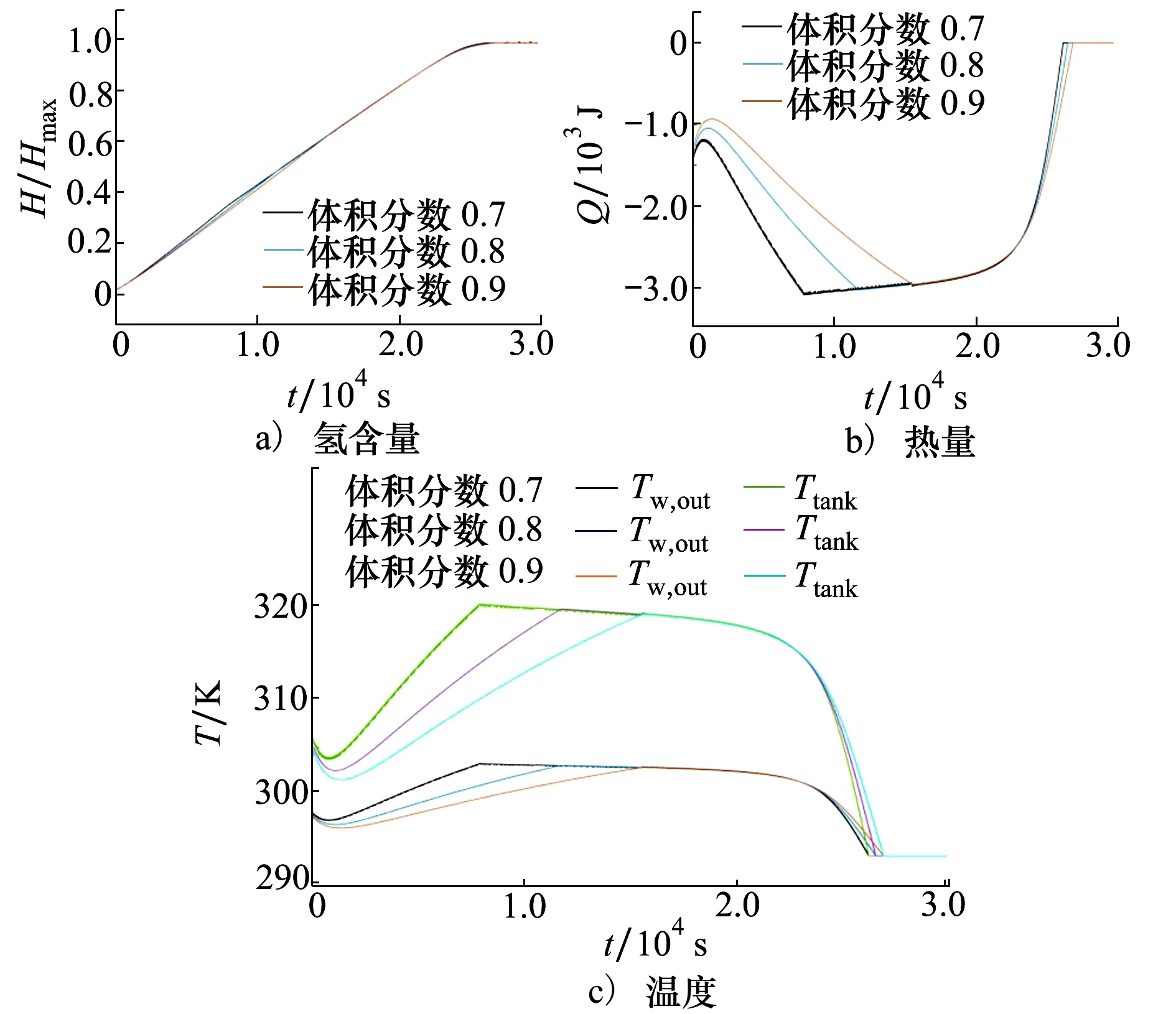

MH體積分數定義為可用于存儲氫氣的MH合金材料的體積與儲氫罐體積之比,在儲氫罐體積固定的情況下,分別對體積分數為0.7,0.8和0.9的儲氫罐吸氫過程進行仿真分析。如圖10所示,儲氫罐體積分數對吸氫反應速率的影響較小,而對熱量交換情況影響較大,體積分數減小則導致罐內空間增加,熱交換速率下降。此外,體積分數的增加導致MH儲氫材料質量增加,總儲氫量與充氣時間也隨之增加。

圖10 不同金屬氫化物體積分數下的吸氫特性

3.2 氫氣釋放過程

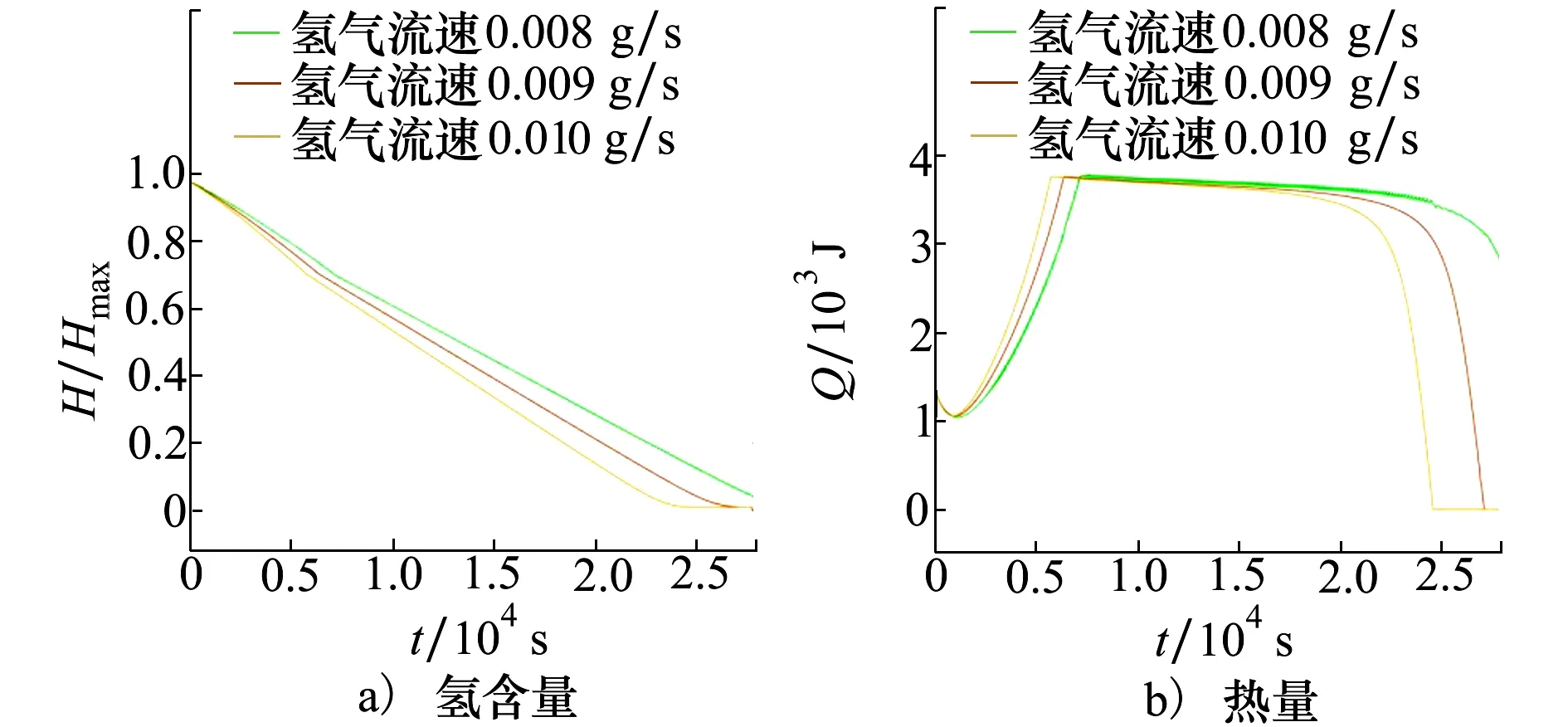

3.2.1 氫氣流速對放氫性能的影響

氫氣釋放速度同樣會對放氫反應性能造成影響,圖11為儲氫罐出口不同氫氣釋放速度(0.008,0.009,0.010 g/s)對放氫反應性能的影響。首先從反應時間來看,由圖中可看出,氫氣排出流速越大,反應的總運行時間越短,同時,氫氣的迅速排出降低罐內氣壓,罐內反應平衡壓力下降,進一步促進放氫反應的進行,儲氫量接近0時,反應逐漸停止。從熱量傳輸來看,氫氣流速越大, 熱量交換速率越快,但是不會導致系統熱量傳輸總量的變化。由此可知,氫氣釋放速度越大,放氫反應過程中儲氫罐的整體溫度及循環水的出口溫度下降越快,但最終會在循環水的影響下恢復環境溫度。

圖11 不同氫氣流速下的放氫特性

3.2.2 熱交換控制對放氫性能的影響

1) 循環水速的影響

圖12 不同循環水速下的放氫特性

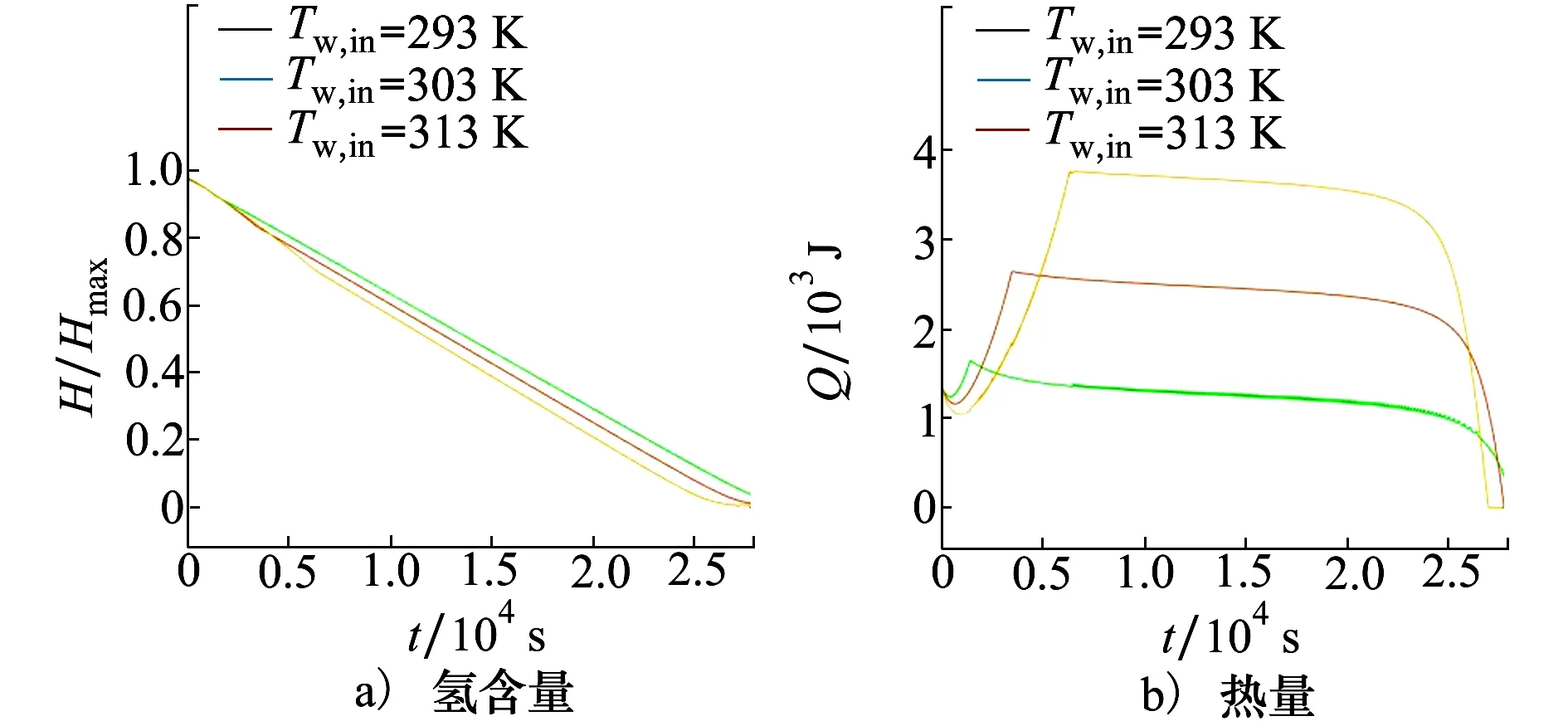

2) 環境溫度的影響

圖13為環境溫度(293,303,313 K),即循環水溫對放氫反應性能的影響。從圖中可以看出,循環水溫對放氫反應速率的影響十分明顯,隨著循環水溫的降低,MH儲氫合金對氫的解吸速率降低,同時循環水溫到水箱的換熱減少,隨著循環水溫的降低,含氫量下降速度減緩。

圖13 不同初始環境溫度下的放氫特性

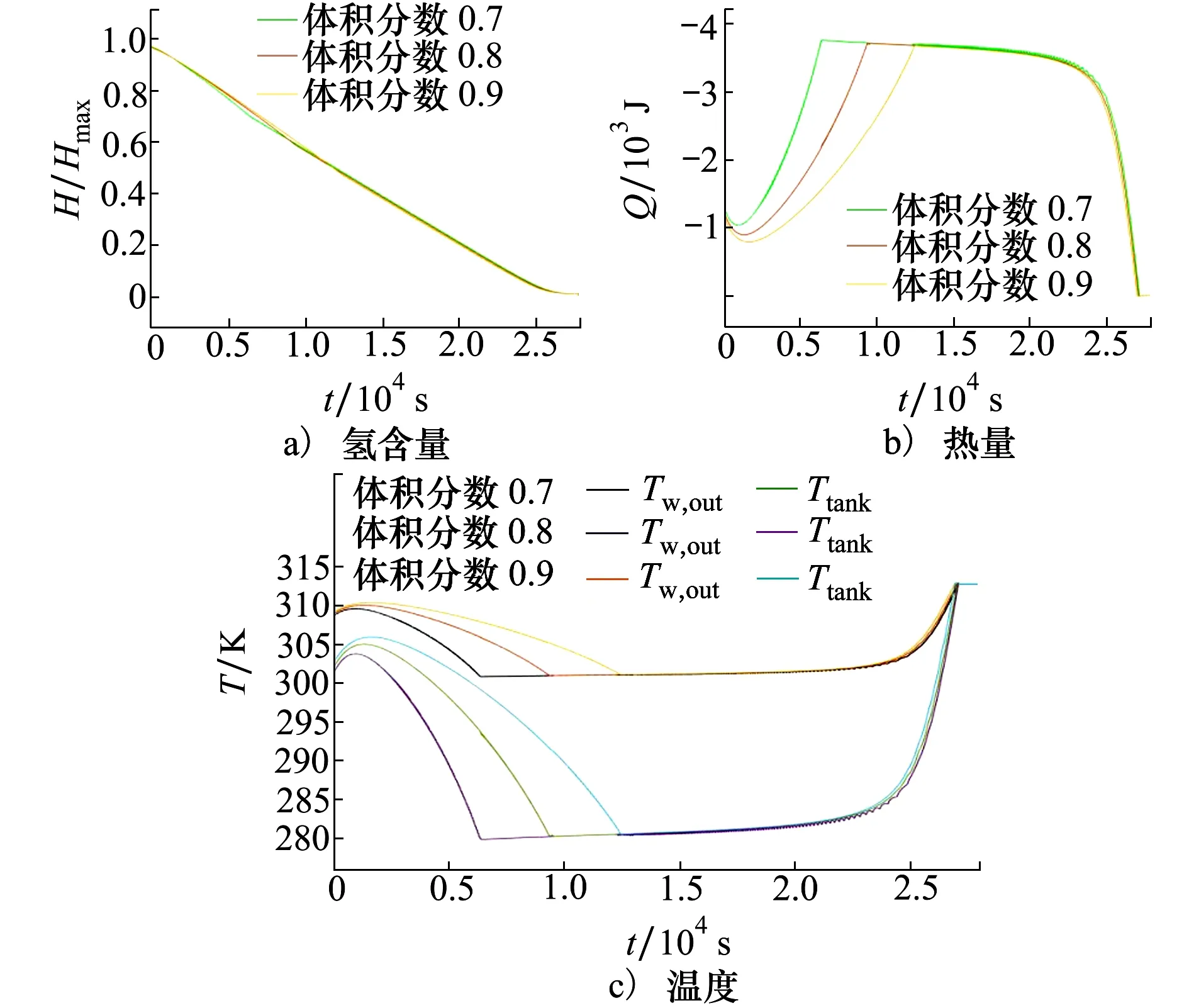

3.2.3 金屬氫化物體積分數對放氫性能的影響

在儲氫罐體積固定的情況下,3個金屬氫化物體積分數(0.7,0.8,0.9)對放氫反應性能的影響如圖14所示。從圖中可得出,體積分數對放氫反應的影響表現在熱量交換方面,尤其在反應初始階段,體積分數越小的儲氫罐熱量傳輸效率越高,溫度變化更劇烈。

圖14 不同金屬氫化物體積分數下的放氫特性

4 結 論

儲氫技術的發展是氫燃料電池汽車大規模商業化應用的關鍵之一。本文首先對MH儲氫系統特性進行了仿真分析與實驗測試,結合不同溫度P-C-T曲線變化趨勢可知,基于MH材料儲氫方式的吸收及釋放氫氣過程受溫度影響較大,低溫有利于氫氣的吸收而高溫對氫氣釋放有促進作用。之后對吸收反應過程與釋放反應過程分別進行了建模仿真與參數分析。對于氫氣吸收過程,在一定范圍內,初始溫度越低,吸氫動力性能越好;氫氣供給速率越大,儲氫罐吸氫速率越快,總的運行時間越短,但基于壓力與安全考慮,氫氣流速不能無限增大;降低循環水溫能加快氫的吸附速率;較小的體積分數能提高MH材料對氫的吸附速率,進而提升動力性能。對于氫氣釋放過程,在一定范圍內,初始溫度越高,放氫動力性能越好;氫氣排出流速越大,儲氫罐耗氫速率越快,總的運行時間越短,但是氫氣釋放速度受到罐內氣態氫氣產生速度的制約;提高循環水溫能加快氫的解吸速率;較小的金屬氫化物體積分數能提高金屬氫化物對氫的解吸速率,進而提升動力性能。本文的工作為金屬氫化物儲氫的車載應用與優化控制奠定了基礎。