路噪結構載荷模擬方法研究

肖文浩,朱亞偉,盧熾華,劉志恩

(1.武漢理工大學現代汽車零部件技術湖北省重點實驗室,湖北武漢 430070;2.汽車零部件技術湖北省協同創新中心,湖北武漢 430070;3.佛山仙湖實驗室,廣東佛山 528200)

0 引 言

隨著汽車工業的發展,汽車的噪聲、振動與聲振粗糙度(Noise、Vibration、Harshness,NVH)性能作為駕駛舒適性的核心指標,成為用戶購買汽車的重要考慮因素[1-2]。新能源汽車失去發動機噪聲的掩蔽,路面噪聲(簡稱:路噪)問題更加凸顯,關于路噪的分析,一般相對復雜,通常采用傳遞路徑分析法(Transfer Path Analysis,TPA)將路噪分解為空氣傳播噪聲與結構傳播噪聲[3]。空氣傳播噪聲主要為輪胎與路面相互作用,以及輪胎自激振動發出的噪聲,空氣噪聲的頻率一般大于500 Hz[4]。這部分噪聲一般采用汽車聲學包解決。但是面對不同車型,結構路噪的貢獻一般沒有確切的范圍。Avutapalli等[5]在處理一輛SUV的路噪問題中發現結構噪聲主要貢獻頻率在400 Hz以下;趙偉豐等[6]將路噪按頻率分為不同區間,認為結構路噪主要作用區間在率頻400 Hz以下;Bartolozzi等[7]在模擬整車路噪時關注的結構路噪頻率范圍為50~350 Hz;房旭[8]在其研究的路面噪聲OTPA模型中,所取的最大代表性頻率為356 Hz;肖忠等[9]針對純電動車低頻路面噪聲問題時,重點分析200 Hz 以下的主要峰值;夏洪兵[10]在研究某SUV的低頻路面噪聲時,認為低頻路面噪聲通過結構傳播至車內的噪聲頻率一般低于300 Hz。綜上可以發現,路面噪聲結構傳播噪聲導致的汽車NVH問題,頻率一般在400 Hz以下。

路面噪聲結構傳播噪聲由車輪經懸架系統傳至車身,引起車內人員不適[7,11]。為分析車輛的路面噪聲結構傳播噪聲,通常要求試驗車上路實測或者用轉鼓模擬路面工況。Roozen 等[12]依托齒輪箱試驗,提出了一種新的利用外部激勵來測量傳遞率的方法,在大多數情況下采用此方法測得的傳遞率質量高于運行工況下的結果,原因是采用外力激勵時,其響應很大程度上相互獨立,而運行工況下的響應信號通常是相關的。

引入外部的激振力對系統進行激勵,然后測試參考點到目標點之間的傳遞率,為響應-響應型TPA的改進研究提供了一種新思路。為分析路面噪聲結構傳播噪聲,針對激勵源同時作用的問題,本文提出以一個試驗臺為依托研究路噪結構載荷的模擬方法,根據式(1)求得傳遞率矩陣T,再將模擬工況與實際運行工況求得的T作對比,驗證所提出方法的可靠性[13]。

式中:GYX為響應與參考點響應的互譜,GXX為參考點響應的自譜。

1 響應-響應型TPA傳遞率求解

所研究方法屬于響應-響應型TPA,響應-響應型TPA模型,一般可以表示為[13]

式中:y(ω)為接收位置的目標響應信號,ai(ω)為結構載荷的參考響應信號,pi(ω)為聲載荷的參考響應信號;Ti(ω)、Tj(ω)為參考點與目標點之間的傳遞率,為目標響應和參考響應信號的互譜與參考響應信號自譜之比;m為結構載荷參考點個數,n為所有載荷參考點總個數,n-m即為聲載荷的參考點個數。

將式(2)寫成矩陣形式為

式中:k為工況的總數;yk表示第k個工況的目標響應信號;akm表示第k個工況、第m個結構載荷的參考響應信號;pkn表示第k個工況、第n個聲載荷的參考響應信號;Tn表示第n個參考點到目標點的傳遞率。

為求解傳遞率矩陣T,將式(3)進行矩陣變換,可得:

現設X為參考響應信號矩陣,Y為目標響應信號矩陣,則傳遞率矩陣T可表示為

當獨立工況的數量足夠多,X為列滿秩矩陣時,X的逆矩陣可以表示為

式中:上標H表示共軛矩陣。

聯立式(5)和式(6),可得:

式中:XHX=GXX,XHY=GYX。實驗時不可避免地存在各類干擾噪聲,通過對不同工況信號的自譜和互譜進行平均來實現降噪。

當各路徑的參考響應信號之間存在強相關時,GXX為病態矩陣。通常先對矩陣GXX進行奇異值分解,即:

式中:U(k×k)和V(k×k)為正交矩陣,U(k×k)由矩陣GXXGHXX的k個特征值和對應的k個特征向量u構成;V(n×n)由矩陣GHXXGXX的n個特征值和對應的n個特征向量v構成;∑(k×n)除了主對角線上是奇異值σ其他位置都是0,其中σi=i≤n。則GXX的廣義逆矩陣為

式中:上標+表示矩陣的廣義逆。

一般響應-響應型TPA 法的關鍵是獲得參考點到目標點的傳遞率矩陣,核心在于求解參考響應信號自譜矩陣的逆矩陣,在GXX為病態矩陣時,雖然通過奇異值分解可以求得其偽逆解,但是結果存在較大的隨機性,難以保證傳遞率求解的精度[14]。因此,在建立TPA模型時,應盡可能采用不同工況下的數據,保證不相關的工況數量大于傳遞率的數量,以改善奇異值分解時矩陣的條件數[15]。由式(2)~(7)可知,在參考響應點和目標響應點位置確定的情況下,它們之間的傳遞率只與激勵源的位置有關,而與激勵源的強度無關,理論上說明用激振器模擬路噪結構載荷具有可行性。同時用激振器作為激勵源得到的響應很大程度上相互獨立,因此可以在較少的工況數據中獲得參考響應信號的列滿秩矩陣,進而求解傳遞率矩陣。

2 實驗方案設計及試驗臺開發

2.1 方案設計

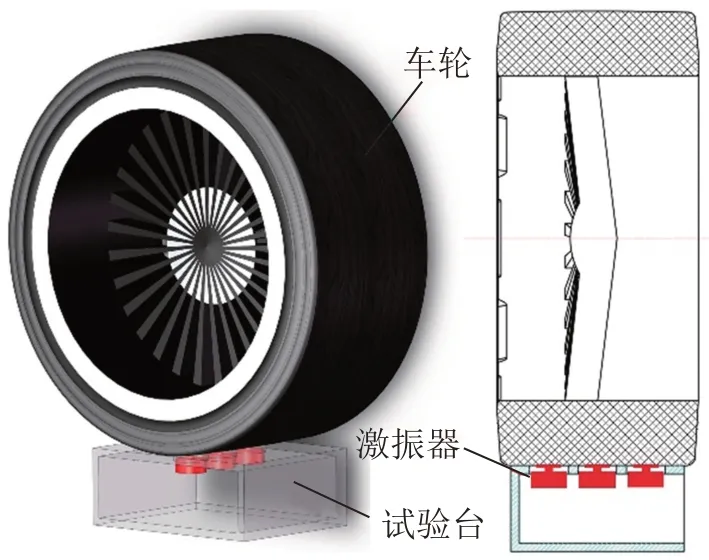

使用微型激振器為車輛提供外部激勵,為真實模擬路面對車輪的激勵,激勵點應為車輪與地面的接觸處,故在試驗臺的上臺面設有3個安裝孔,實現激振器在車胎底部的安裝。3個激振器均勻布置在車胎上,使激勵更加接近真實路況。同時試驗臺模擬的是地面對車輛的支撐,由于實際試驗臺的剛度不可能無限大,因此要實現試驗臺對地面支承的模擬,要求試驗臺的最低彈性頻率高于400 Hz。因為路面噪聲結構傳播噪聲導致的汽車NVH 問題,頻率一般在400 Hz 以下,試驗臺的最低彈性頻率高于400 Hz 可以避免在關注頻率范圍內,試驗臺被激勵從而導致分析誤差。路噪結構載荷模擬方案示意圖如圖1所示。

圖1 路噪結構載荷模擬方案示意圖Fig.1 Simulation scheme of road noise structural load

2.2 試驗臺結構設計及材料選擇

家用車胎寬度一般為165~225 mm[16]。考慮使用誤差,將上臺面尺寸定為320 mm×250 mm。微型激振器高度一般在60 mm以內,再綜合考慮板材厚度、結構剛度、安裝激振器時的操作空間,將設備整體高度定為124 mm。

為了適應常見的165~225 mm車胎寬度,方便微型激振器的安裝,避免激振器工作時與臺面干涉,應盡可能地增大安裝孔的直徑。但是孔的直徑過大又會導致輪胎與設備的接觸面減小,輪胎局部壓強過大,產生較大的變形,不符合真實的輪胎使用場景。綜合考慮上述因素,將安裝孔的直徑定為58 mm,相鄰兩孔之間的距離為70 mm,安裝孔開設在上臺面的中心位置。綜上,確定試驗臺整體尺寸為320 mm×250 mm×124 mm,試驗臺示意圖如圖2所示。

對于試驗臺的加工,焊接比整體銑削加工更具有經濟性,也可保證較高的連接強度及連接剛度,故試驗臺采用焊接加工。為保證z向的支撐強度,采用上下臺面鋼板夾住中間三個支撐板的布局。考慮到試驗臺的使用場景,不存在摩擦及轉動等情況,為一般使用要求,選定材料為鋼Q235-A。鋼Q235-A 廣泛地用于一般要求零件和焊接結構[17],符合本試驗臺對鋼材的要求。

機械分析中,結構模態的頻率與模態剛度及模態質量間的關系為

式中:ω為結構模態頻率,k為結構模態剛度,m為結構模態質量。

為保證試驗臺具有較高的一階彈性模態(以下模態未作說明均指彈性模態),由式(10)可知,試驗臺的剛度應越大越好。材料力學中,將各類剛度表示為彈性模量與相應截面幾何特征的乘積,在材料確定時,截面幾何特征又決定著質量[18]。本試驗臺基本結構及材料已確定,為增大剛度只能從焊接工藝以及鋼材厚度著手處理,考慮試驗臺的輕便性,確定鋼材厚度為12 mm。

2.3 試驗臺模型

利用SolidWorks 軟件對試驗臺進行三維建模后,在HyperWorks 進行網格劃分與建立約束。建立約束時,考慮試驗臺的美觀性,只對其內部還有開口處進行了焊接處理。焊接處理示意圖如圖3所示,圖中箭頭指向的黑色位置為焊縫。如果該焊接處理無法使試驗臺的一階模態頻率大于400 Hz,可以通過在試驗臺外部增加焊點或者加厚板材厚度來增大其一階模態頻率。考慮后續試驗驗證,會有加速度傳感器的附加質量影響,盡管試驗臺自身質量較大,但參與模態的并不是結構的全部質量,而是結構模態上活躍部分的有效質量[19]。故在有限元分析時,對傳感器布點進行附加質量補償,評估傳感器附加質量對試驗臺模態頻率的影響。傳感器附加質量在圖3中用黃色網格表示。

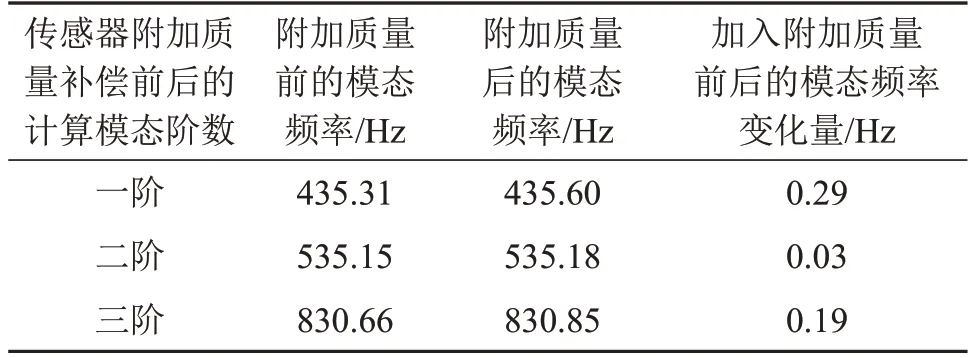

依托建立的試驗臺有限元模型,以是否進行傳感器附加質量補償為控制變量,進行兩組自由模態分析,分析結果如表1表示。

表1 傳感器附加質量補償前后計算的模態頻率Table 1 Mode frequencies calculated before and after adding the additional mass to the sensor

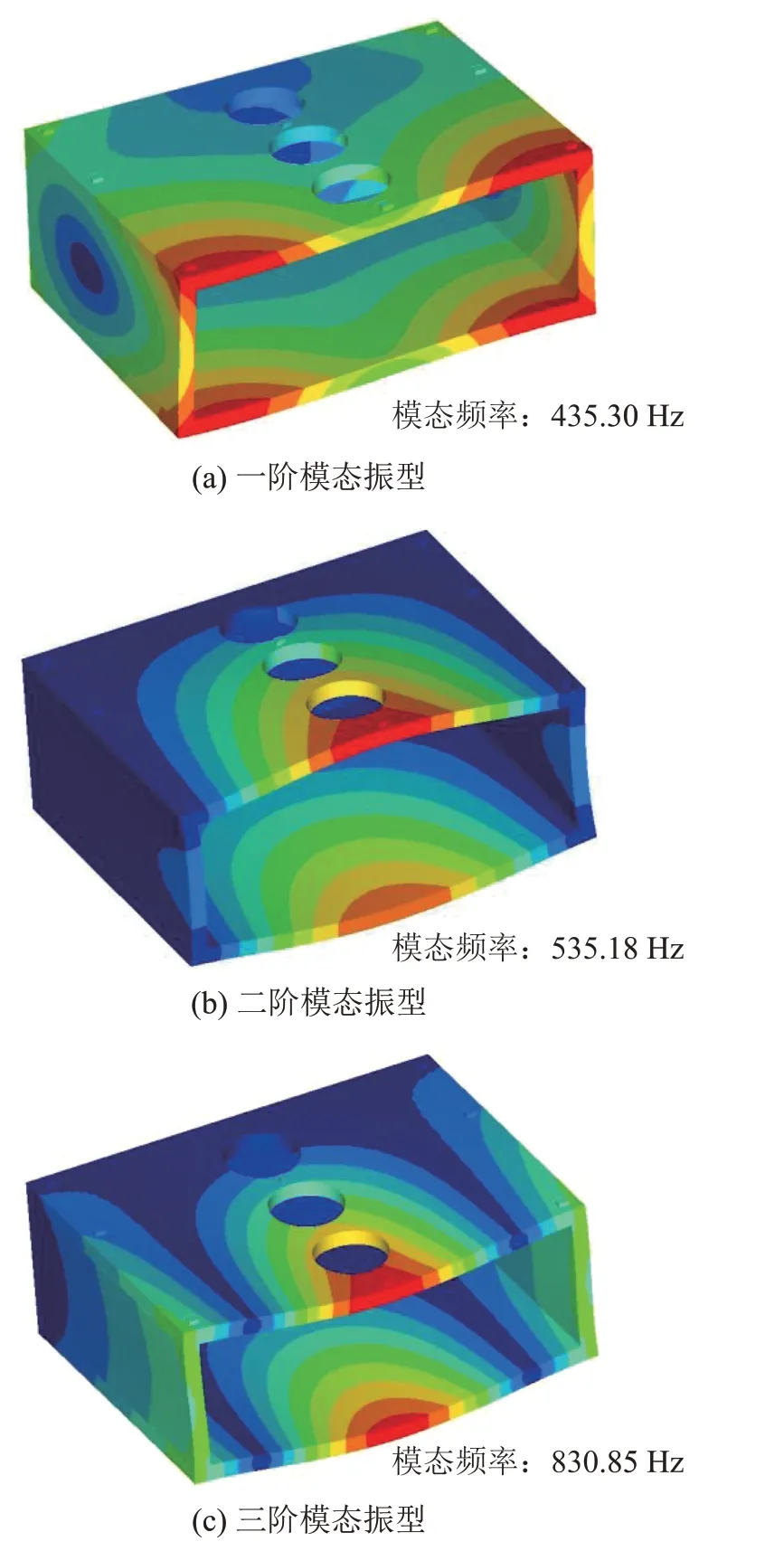

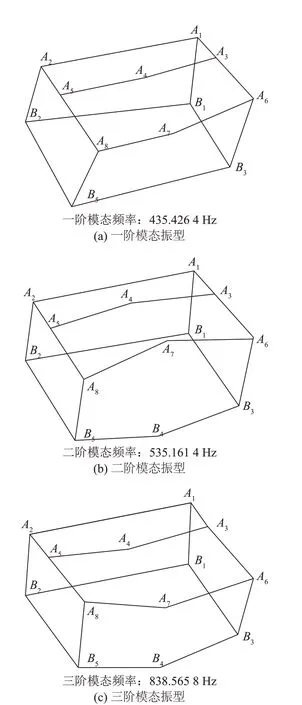

對比傳感器附加質量補償前后的計算模態,發現前三階模態頻率的變化量均小于0.3 Hz,可忽略傳感器附加質量對試驗臺模態頻率的影響。從仿真結果來看,一階模態頻率與400 Hz 的關注頻率約有35 Hz的裕度,可安排加工。加工時應考慮機床加工誤差與裝配誤差,在加工圖紙上清晰標注各形狀公差和位置公差。各階計算模態振型如圖4所示。

圖4 計算模態的一至三階振型Fig.4 The 1st to 3rd mode shapes in the calculated modes

2.4 錘擊測試

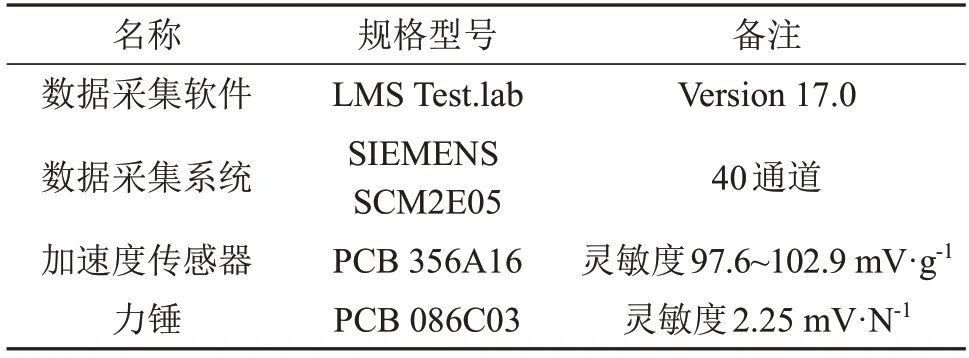

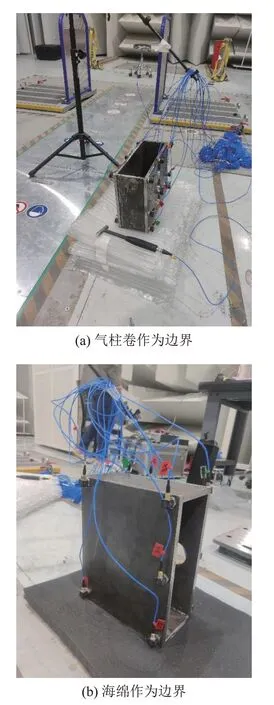

測試在整車半消聲室進行,實驗室的截止頻率為63 Hz,本底噪聲為18.0 dB(A)。測試分為兩步進行:(1) 按照有限元分析時傳感器既定布點進行加速度傳感器布置;(2) 分別使用氣柱卷和空氣海綿模擬自由邊界,進行兩組錘擊試驗,測量試驗臺的模態頻率。測試設備如表2所示,測試場景如圖5所示。

表2 測試設備Table 2 Testing facilities

圖5 氣柱卷與海綿分別模擬自由邊界Fig.5 The free boundaries separately simulated by air column and sponge

有限元分析結果表明,試驗臺關注的低階模態,模態振幅最大區域位于A6、A7、A8三點,A6和A8為對稱點。理論上在模態振幅較大的區域錘擊,比較容易激勵起該階模態,故錘擊點定為A6、A7兩點。考慮本試驗臺只關注低階模態頻率,尤其是第一階模態頻率,有限元分析得到的第一階模態頻率為435.31 Hz,因此根據采樣定理將采樣頻率設置為1 024 Hz。

以A6、A7分別作為激勵點,13個加速度傳感器布點為模態參考點,各錘擊5次,結果取5次結果的平均值。測試結果如圖6所示。

測試結果表明兩種模擬自由邊界的方法得到的模態頻率略有差異,頻率差值均在1 Hz 以內。相對于海綿模擬邊界,氣柱卷模擬邊界條件時,在更小的擬合多項式數量(Model size)就可以穩定,且一致性更好,故選用氣柱卷為邊界條件時測得的模態數據,前三階模態頻率分別為:435.38、535.17和838.43 Hz。

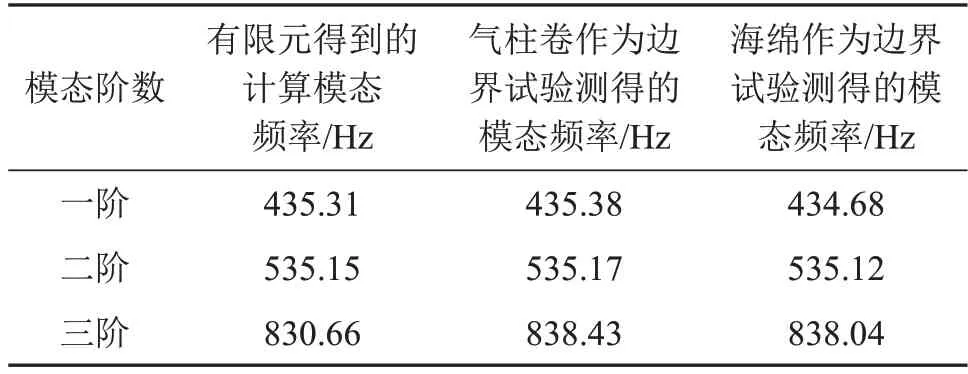

模態試驗結果與有限元分析結果具有較高的一致性,可以確定試驗臺符合設計的結構要求。表3為各類模態結果的對比。圖7為試驗模態振型。

表3 三階模態頻率的模擬和測試結果對比Table 3 Comparison of simulated and tested mode frequencies of three orders of modes

圖7 不同模態振型分布示意圖Fig.7 Schematic diagram of different mode pattern distributions

3 試驗驗證

3.1 試驗設計

試驗分兩組工況進行,分別是以試驗臺為依托的模擬工況和以底盤測功機為依托的運行工況。為了避免多個激勵源同時激勵產生病態矩陣,更好地與模擬工況對標,在運行工況下,只驅動單個車輪來與模擬工況對標,同時運行工況下輪胎轉動,故將參考響應點定于輪芯處。當車輛被底盤測功機拖動時,結構傳播噪聲與空氣傳播噪聲不可避免地交叉在一起,正常家用車輛的車內聲壓級較低,頻率在400 Hz 以下,車內噪聲對振動的影響可以基本忽略,故取駕駛員座椅導軌z向的加速度作為目標響應信號,同時為探究該路噪結構載荷模擬方法能否模擬路面結構激勵在車內產生的噪聲,在駕駛員右耳處布置了一支麥克風采集噪聲信號。

參考響應點及目標響應點傳感器布置如圖8所示。為盡可能減小空氣傳播噪聲的影響,測試采用整車半消聲室的低噪聲轉鼓來拖動試驗車輛,轉鼓的聲學性能為:在速度100 km·h-1穩態下且沒有車輛和其他噪聲源時,在轉鼓外水平距離1 m、高1 m處測量的噪聲水平小于50 dB(A)。

圖8 在參考點及目標點的加速度傳感器布設Fig.8 Acceleration sensor layout at the target point and reference points

3.2 模擬工況

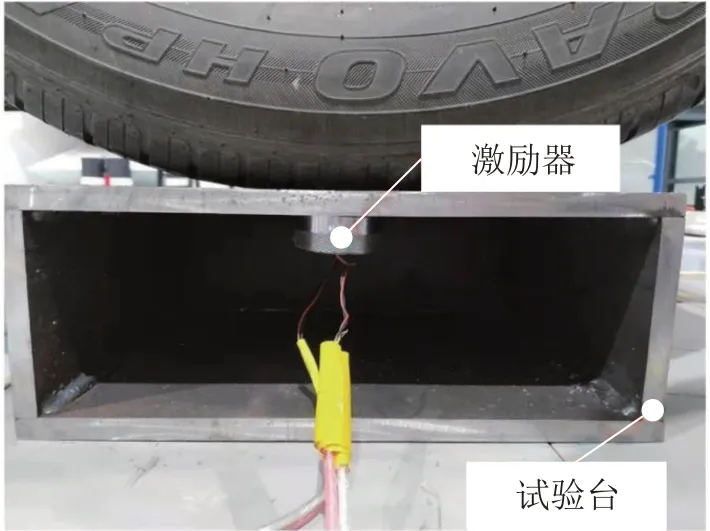

在駕駛員導軌處及輪芯參考點布置好加速度傳感器后,將4個試驗臺放入各個車輪正下方,然后將3 個微型激振器通過試驗臺上安裝孔固定于車胎,測試使用的微型激振器功率為25 W,在50~500 Hz 頻率范圍內,激振力的均方根值為1.5 N,實驗測試圖如圖9所示,安裝完成后,利用激振器測得模擬工況數據。

圖9 路噪結構載荷模擬的測試圖Fig.9 Test arrangement for structural load simulation of road noise

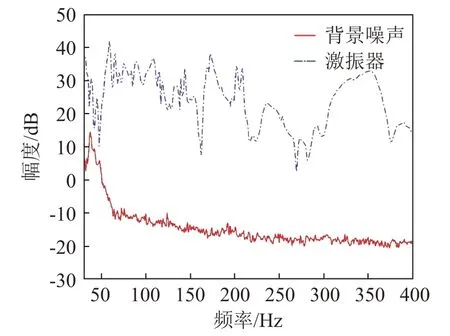

在實驗過程中,為提高車內響應信號的信噪比,使用功率放大器將20~500 Hz 的掃頻信號放大,再輸出三路相同的信號以驅動各個微型激振器工作。通過試驗臺模擬運行工況下左前輪路噪結構載荷,在車內駕駛員耳旁測得的麥克風響應信號的頻譜如圖10所示。

圖10 路噪結構載荷模擬測試中在駕駛員耳旁測得的麥克風響應信號頻譜Fig.10 The microphone response signal spectrum measured by the driver's ear in the tests for structural load simulation of road noise

由圖10可知,由于微型激振器在50 Hz以下頻段頻響不足,造成該頻段內的車內目標響應信號的幅度較低,但整體上超過背景噪聲10 dB,該頻段內的信號仍然有效。在50~400 Hz頻段,目標響應信號平均超過背景噪聲20 dB,信噪比非常高。其他三個車輪的模擬路噪結構載荷激勵結果與圖10相似,此處不再一一展示。以上結果表明,通過微型激振器模擬的路噪結構載荷作用于系統時,產生的響應信號可以滿足傳遞率計算的需要。

3.3 運行工況

為進一步地將結構路噪分解,避免多個激勵源同時激勵,更好地與模擬工況對標,故拆除試驗車輛的右后輪(試驗車輛為前驅車型),僅讓轉鼓拖動左后輪,試驗系統物理上成為單輸入單輸出系統。使用轉鼓拖動單個非驅動輪具有一定危險性,試驗過程中一旦發現車身劇烈抖動應使轉鼓緊急剎車,避免發生事故。

驗證試驗車輛穩定性后,開始試驗,將轉鼓調成速度模式(V 模式),將車速穩定在80 km·h-1,開始采集數據,得到運行工況數據。

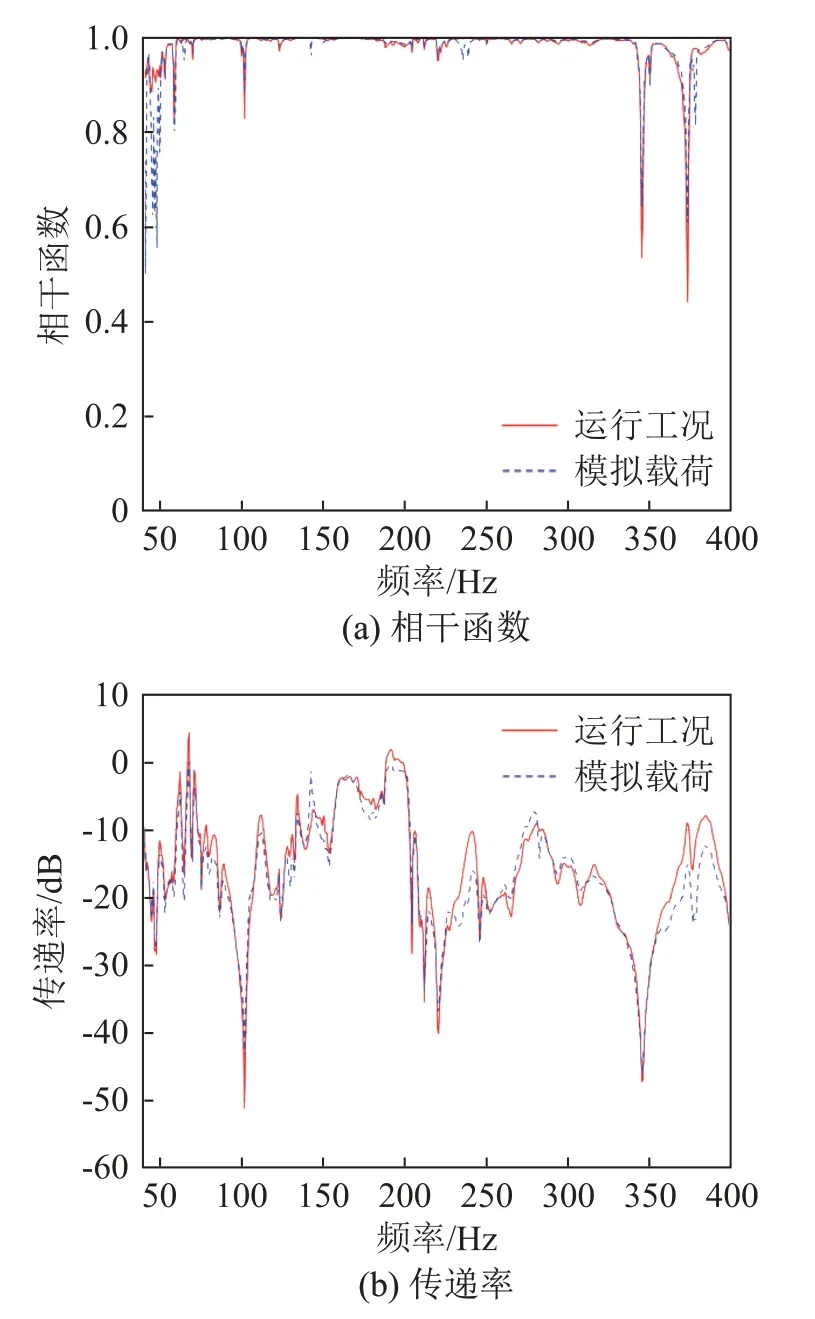

3.4 試驗結果與討論

利用式(4)~(9)求得兩種工況左后輪參考響應點到目標響應點的傳遞率,驗證使用該方法模擬路噪結構載荷的可靠性。測試結果如圖11 所示。根據測試結果,發現低于50 Hz頻段的模擬工況的相干函數明顯偏低,經分析是因為所用的微型激振器為電磁式激振器,設計時存在低頻響應較差的缺陷,故導致50 Hz以下頻段的相干函數偏低。頻率接近400 Hz的區域,模擬工況相對運行工況的相干函數偏低,經分析是因為此處為系統的反共振點,三個微型激振器的安裝位置可能偏離車輪正下方,信號輸入存在不同步,微型激振器的激勵能量遠小于轉鼓的激勵能量導致出現該現象。但總體來看,兩種工況相干函數重合度高,且均接近1,證明參考響應信號與目標響應信號具有良好的線性關系。

圖11 模擬路噪結構載荷的測試中參考響應信號與目標響應信號的相干函數和傳遞率Fig.11 The coherence function and transfer rate of the reference response signal and the target response signal in the tests for structural load simulation of road noise

在50~400 Hz頻率區間,二者傳遞率曲線一致性良好,且在該頻段在其他工況(不同車速及緩加速)測得的傳遞率與勻速80 km·h-1的工況結果近似。雖然由于存在橡膠襯套等因素,結構路噪的傳遞存在一定的非線性,但在穩態或者準穩態工況下,在關注的低頻段內車速對傳遞率的影響可忽略不計。以上試驗結果說明所研究方法能較好地模擬路噪結構載荷。

4 結 論

本文通過設計一個試驗臺來研究一種模擬路噪結構載荷的方法,得到如下結論:

(1) 通過引入外部的激振力對系統進行激勵,測試參考點到目標點之間的傳遞率,對路噪結構載荷進行模擬是有效的。

(2) 該方法可以較為真實有效地模擬50~400Hz頻率區間的路噪結構載荷,運用該方法可以避免多個相關激勵源同時作用,避免傳遞率矩陣的求解出現嚴重偏差。

(3) 該方法可以控制四個車輪下的微型激振器進行不同的輸出,以模擬多種不同的工況。

(4) 微型激振器的性能將直接影響試驗結果,應盡可能地選用低頻性能更好的微型激振器進行試驗。

目前本文只研究了路噪結構載荷模擬方法,下一步擬在試驗臺內部安裝一個聲源來對路噪聲載荷模擬方法展開研究,為相關路噪研究提供更全面的指導。