市政排污管道清理機器人結構設計與分析

黃 瑞,張敬修,王 鵬,余曉奧,畢 薇

(合肥經濟學院 工學院,安徽 合肥 230031)

當前,隨著城鎮化人口日益增多,生活垃圾的排放也日益增多[1]。固體垃圾一般都是通過垃圾裝運車輛統一搬運,而生活污水垃圾則是通過排污管道排放。隨著使用時間的增長,市政排污管道內壁會附著大量污物。需要經常對排污管道內壁上的污物進行清理,否則將影響市政排污管道的正常使用,嚴重時則可能造成排污管道堵塞,這將給城市污水排放帶來安全隱患[2]。因此為了提高排污管道的使用效率和壽命,需要對管道進行定期清理[3]。

通過調研國內管道清理的方法,總結現在的管道清理具有以下問題:(1)當前的管道清理常需要人工配合作業[4],對于細長的市政排污管道,人工清理不便[5];(2)人工配合作業進行排污管道內壁清理時,沒有專用的刮刀對管道內壁上的污物進行刮除。因此,市政排污管道清理機器人的設計,對于推動排污管道清理方式的升級具有至關重要的意義[6]。

1 研究內容與安裝要求

本設計以排污管道機械清理替代人工清理為主要目標,重點研究行走裝置、剪切裝置、排污裝置等管道清理的關鍵部位,以便設計出一種市政排污管道清理機器人。

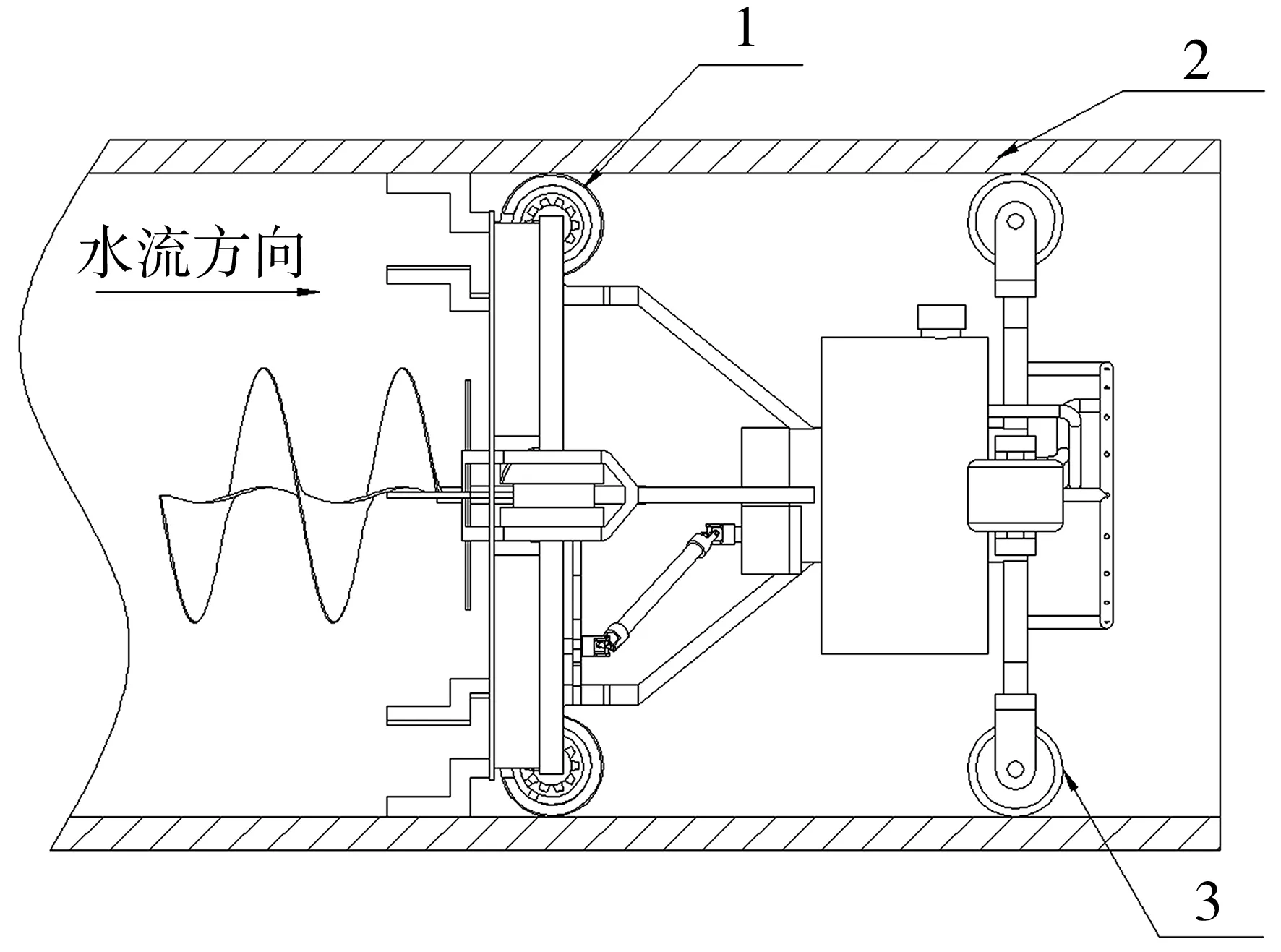

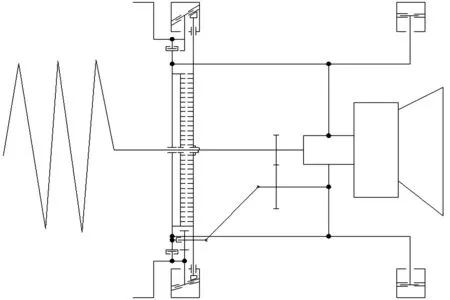

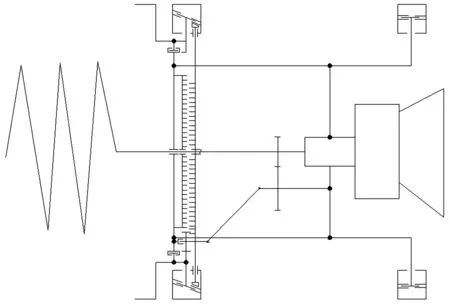

傳統的市政排污管道清理都是人工利用水槍進行清理[7],但對于小型管道,人工清理極不方便[8]。為方便排污管道內水流排出,安裝時將管道機器人逆著水流放入管道中,并且從旋轉機構到沖洗機構的方向為水流方向,前行走輪和后行走輪均與管道的內壁緊貼,Z形刮刀也與管道的內壁貼合。管道清理機器人的安裝示意圖,如圖1所示。

1.前行走輪;2.管道;3.后行走輪。圖1 管道清理機器人的安裝示意圖

2 管道清理機器人機械結構總成

本文設計市政排污管道內徑為700mm的內徑清理機器人,該管道清理機器人包括行走裝置、剪切裝置、排污裝置、刮壁裝置和沖洗裝置。管道清理機器人機構運動簡圖,如圖2所示。

1.排污裝置;2.刮壁裝置;3.前行走輪;4.剪切裝置;5.后行走輪;6.沖洗裝置。圖2 管道清理機器人機構運動簡圖

2.1 行走裝置

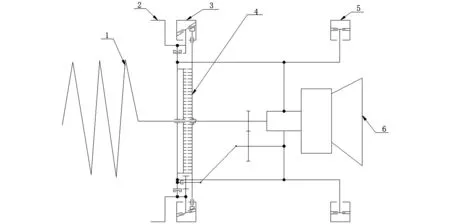

行走裝置是管道清理機器人可以滿足靈活運動的關鍵裝置。行走裝置的設計是否滿足結構要求,直接影響到管道清理機器人運動的靈活性。管道清理機器人需要在管道內側壁運動。管道內側壁不同于平整的地面,所以行走裝置的行走輪要設計為圓周布局,并且在所有的行走輪中,需要一部分設計為主動輪,另一部分設計為從動輪。

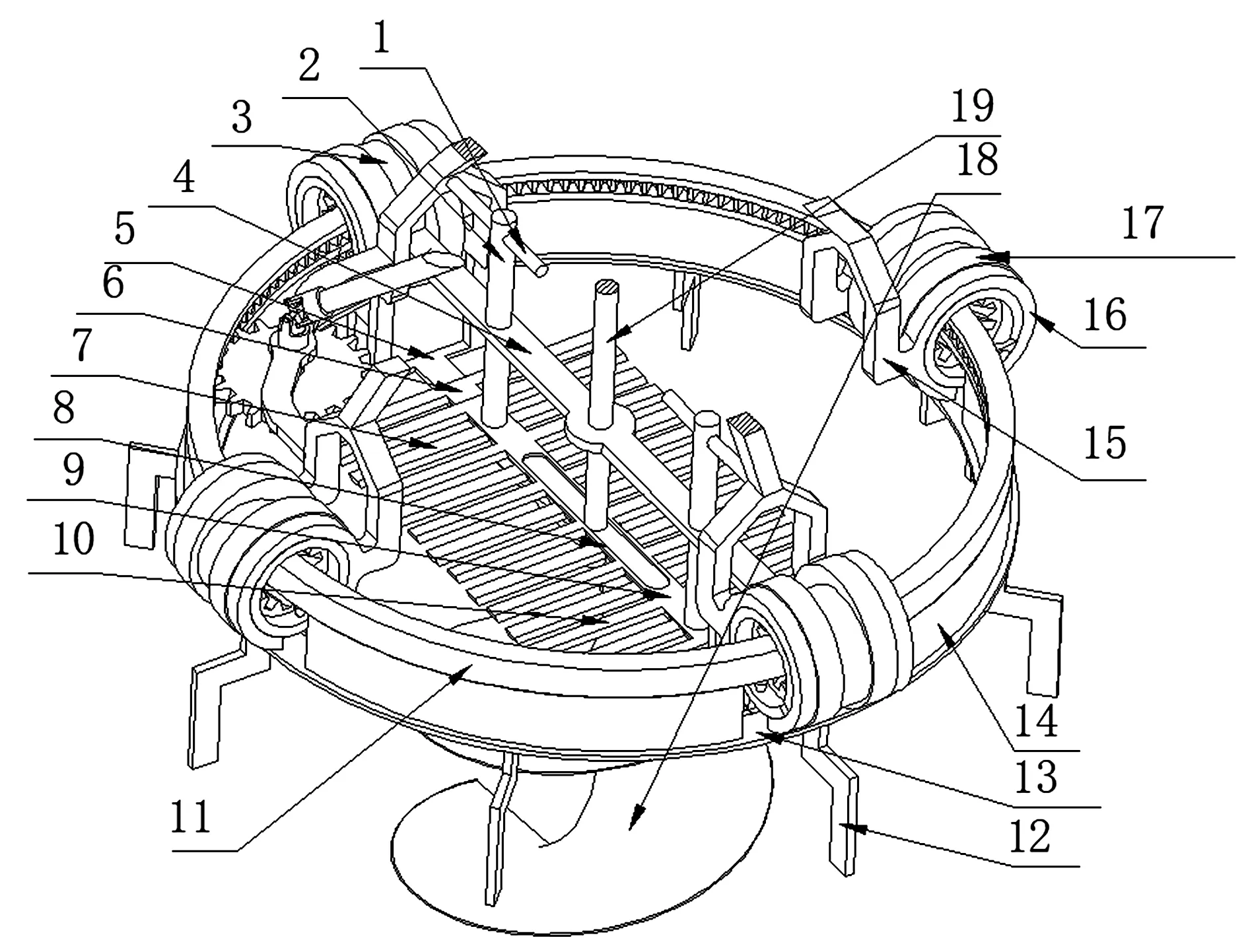

行走裝置包括架主體、驅動環、前行走輪與后行走輪。架主體的前端有四個前輪架。四個前輪架通過第一套環分別安裝四個前行走輪。前行走輪兩端面段的轉動可以帶動管道清理機器人在管道內的移動。架主體的后端通過后輪架安裝有四個后行走輪。機器人的兩相對前行走輪的相距直徑為700mm,前行走輪與后行走輪相距為500mm,前輪架與后輪架的材料選用Q235。驅動環直徑為600mm,高度為100mm。架主體直徑為180mm,高度為540mm,驅動環與架主體材料都為合金鋼20CrMnTi。行走裝置機械結構,如圖3所示。

1.驅動環;2.雙十字頭萬向節;3.第二齒輪;4.驅動柱;5.斜溝槽;6.前行走輪;7.第一開口;8.第一套環;9.前輪架;10.殼體;11.架主體;12.后輪架;13.后行走輪。圖3 行走裝置機械結構

2.2 剪切裝置

管道機器人在管道內部工作時,管道內部可能會有一些碎小的垃圾。當遇到碎小垃圾時,需要對碎小垃圾進行分解,這樣才便于從管道內部利用水流排出。所以管道機器人的內部需要設計剪切裝置。

剪切裝置包括第一刀具、第二刀具、驅動板和導向桿等。第一刀具與第二刀具都有15個刀片,且相互貼合。兩刀具相互作用,可剪切管道中的碎小垃圾,實現剪切功能。剪切裝置安裝在驅動環的中間部位。第一刀具總體長度為500mm,寬度為300mm。第一刀片與第二刀片的刃口鋒利,為滿足具有良好的強度、韌性和耐磨性,刀片的材料選用65Mn鋼材料。刀片刃口位置要進行淬火與回火熱處理,硬度為HRC75。剪切裝置機械結構,如圖4所示。

1.導向桿;2.連接桿;3.第二套環;4.驅動板;5.固定架;6.第一刀具;7.第二套環;8.長通槽;9.第二刀具;10.第二刀片;11.驅動環;12.Z形刮刀;13.環片;14.弧形保護板;15.前輪架;16.第一套環;17.前行走輪;18.無軸螺旋葉;19.第三轉軸。圖4 剪切裝置機械結構

2.3 排污裝置

管道清理機器人在管道內部進行清理工作時,管道內部可能會堵塞一些泥土等碎屑垃圾。若管道清理機器人只設計有剪切裝置,則管道內部堵塞的泥土等碎屑垃圾可能會阻礙管道清理機器人的移動。此時需要設計排污裝置,以便于對管道內部堵塞的泥土等碎屑垃圾進行排出,實現管道清理機器人的移動。

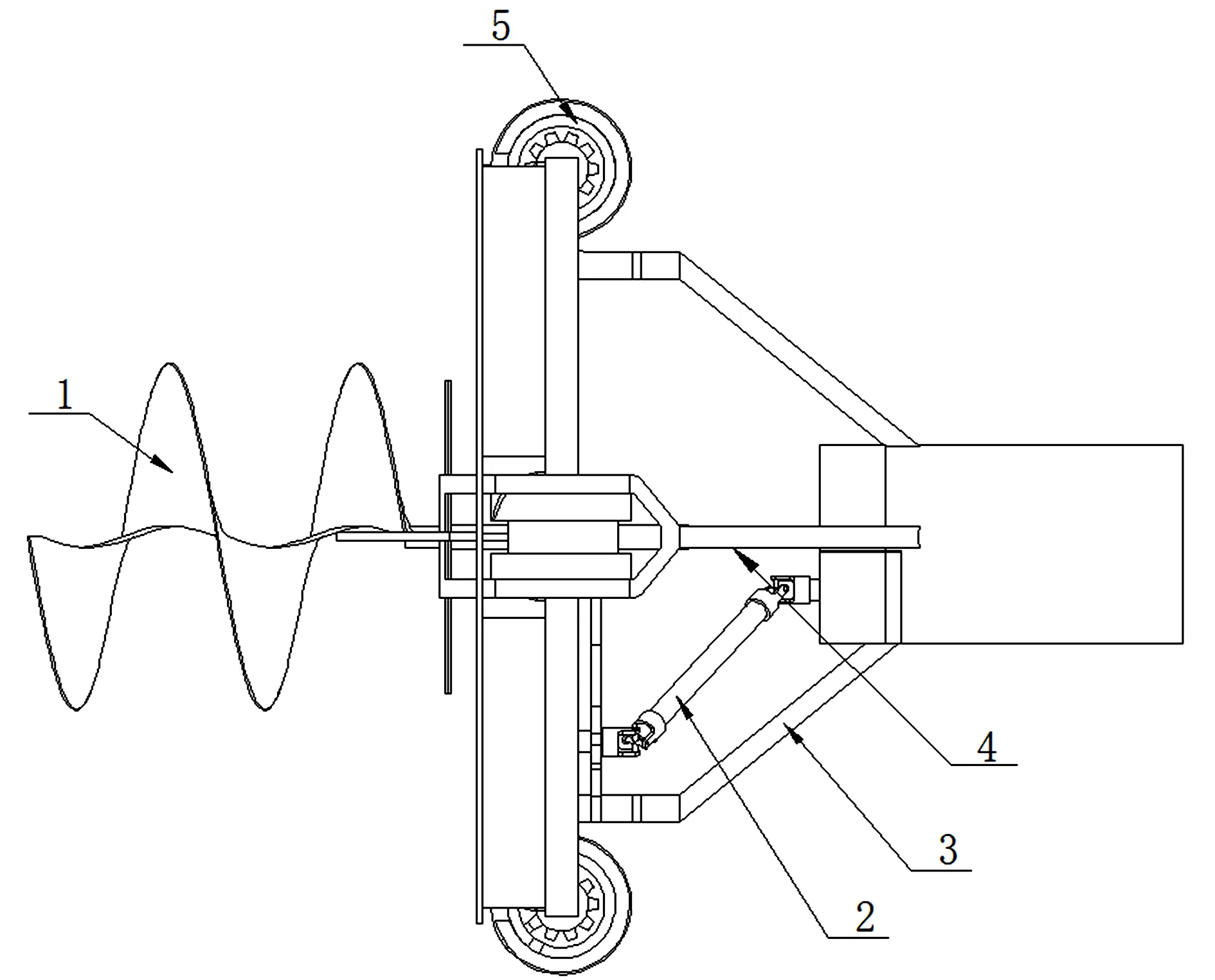

排污裝置包括螺旋刀片和中間轉軸。中間轉軸的頂部有螺旋刀片,螺旋刀片的刃口鋒利,為滿足螺旋刀片具有良好的強度和韌性,螺旋刀片的材料選用65Mn鋼材料。螺旋刀片刃口位置要進行淬火與回火熱處理,硬度為HRC75。電機的輸出軸通過分動器與中間轉軸,從而可以帶動螺旋刀片做旋轉運動,最終可以進行管道內部的排污。在排污過程中,體積較大的碎屑垃圾可以排到剪切裝置中,從而也便于剪切裝置工作。螺旋刀片長度為400mm,直徑為300mm。排污裝置機械結構,如圖5所示。

1.螺旋刀片;2.雙十字頭萬向節;3.前輪架;4.中間轉軸;5.前行走輪。圖5 排污裝置機械結構

2.4 刮壁裝置

管道清理機器人在管道內部進行清理工作時,管道內壁會黏貼一些泥土類垃圾。排污裝置與剪切裝置都無法清除管道內壁黏貼的泥土類垃圾,所以需要設計刮壁裝置,以便實現對管道內部黏貼的泥土類垃圾進行刮削清理。

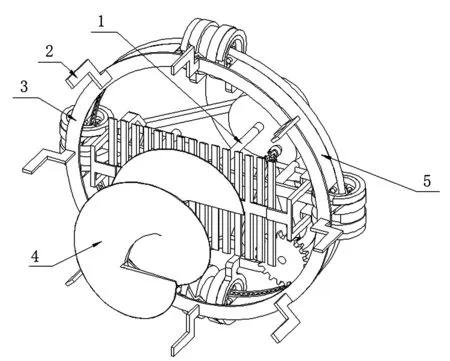

刮壁裝置包括Z形刮刀、環片和弧形保護板。環片前端側的圓周方向固定安裝有8個Z形刮刀。刮壁裝置的機械結構,如圖6所示。

1.轉軸;2.Z形刮刀;3.環片;4.螺旋刀片;5.弧形保護板。圖6 刮壁裝置機械結構

2.5 沖洗裝置

管道內壁容易黏貼塵土,若塵土顆粒很小,刮壁裝置不能完全刮去管道內壁的塵土,而且排污裝置排出的垃圾必須要利用水流進行排出。所以管道清理機器人需要設計沖洗裝置,以便對管道內壁的微粒塵土進行沖洗清理,也便于管道內部垃圾利用水流進行排出。

沖洗裝置包括水泵、水箱、環形水管和噴水孔。環形水管的圓周方向有20個噴水孔,噴水孔的口部正向于管道內壁。管道清理機器人工作時,通過水泵運轉,環形水管的噴水孔噴出的水流會正向于管道內壁噴出,從而可以實現沖洗裝置的對管道內壁沖洗的功能。水箱直徑為360mm,高度為200mm,材料為Q235。沖洗裝置機械結構,如圖7所示。

2.6 管道清理機器人機械結構總成

管道清理機器人行走裝置的前輪架上有剪切裝置,管道清理機器人行走裝置的驅動環上有刮壁裝置。中間轉軸上有排污裝置,管道清理機器人行走裝置的架主體外環側和后輪架上安裝有沖洗裝置。用solidworks軟件繪制出管道清理機器人各個部件三維結構,并進行裝配。管道機器人機械結構總成,如圖8所示。

3 運動功能分析

3.1 行走

在使用時,將管道清理機器人逆著水流放入管道中,并且從排污裝置到沖洗裝置的方向為水流方向。前行走輪和后行走輪均與管道的內壁緊貼,電機通過傳動部件帶動前行走輪發生轉動,可以使前行走輪連續轉動,從而管道清理機器人可以前進。

3.2 刮壁

管道清理機器人工作時,Z形刮刀與管道的內壁貼合。在機器人前進的過程中驅動環通過延長柱帶動環片和Z形刮刀轉動。通過Z形刮刀可以將管道的內壁上附著的污物刮掉。

3.3 剪切

在管道機器人前進的過程中,驅動環通過前行走輪的偏心結構帶動驅動板發生上下和前后的移動。當驅動板上下移動時,驅動板沿著連接桿運動。當驅動板前后移動時,連接桿沿著導向桿運動。從而兩個刀片可以產生剪切效果,可以剪切順著水流而來的污物,防止污物積累而堵住管道。機器人剪切運動,如圖9所示。

(a)機器人剪切運動前

(b)機器人剪切運動后圖9 機器人剪切運動

3.4 排污

管道清理機器人工作時,電機可以通過傳動部件帶動螺旋刀片轉動,將前方的污物向著中部方向傳送,以更好地進行剪切。排污裝置可以對管道內部堵塞的污物等碎屑垃圾進行排出,實現管道清理機器人的移動。

3.5 沖洗

在管道清理機器人前進的過程中,水泵將水箱內部的清潔液吸入,從噴水孔噴出。由于環形水管的圓周方向設計有20個噴水孔,噴水孔的口部正對于管道內壁,所以從噴水孔噴出水流射向已經被Z形刮刀刮除污物過的管道的內壁,以對內壁進一步進行清潔,以降低污物附著的可能。

4 ADAMS仿真分析

4.1 虛擬樣機建立

本文利用ADAMS虛擬仿真軟件,對市政排污管道清理機器人在進行排污工作中的運動學和動力學仿真。首先將管道清理機器人創建虛擬樣機,將機器人螺釘、墊片、軸承等碎小零件進行簡化處理后,將SolidWorks中的三維模型保留主體部件導入ADAMS中。再設置工作環境、質量屬性等,進行運動學和動力學仿真分析,驗證所創建模型的合理性。

4.2 機器人十字頭萬向節運動學仿真

為保證管道機器人雙十字頭萬向節的強度校核,對常用材料進行對比分析,最終選取管道機器人雙十字頭萬向節材料為45鋼,再進行正火處理,正火溫度為870℃。彈性模量為20600MPa,泊松比為0.285,質量密度為7850kg/m。

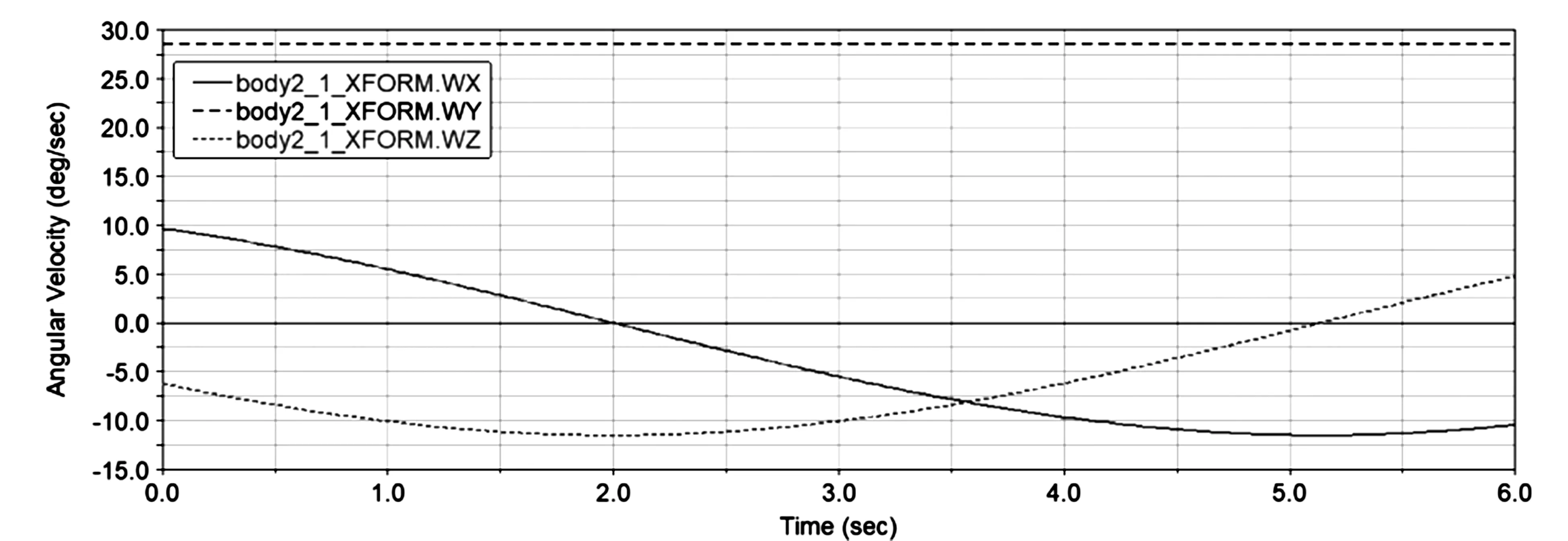

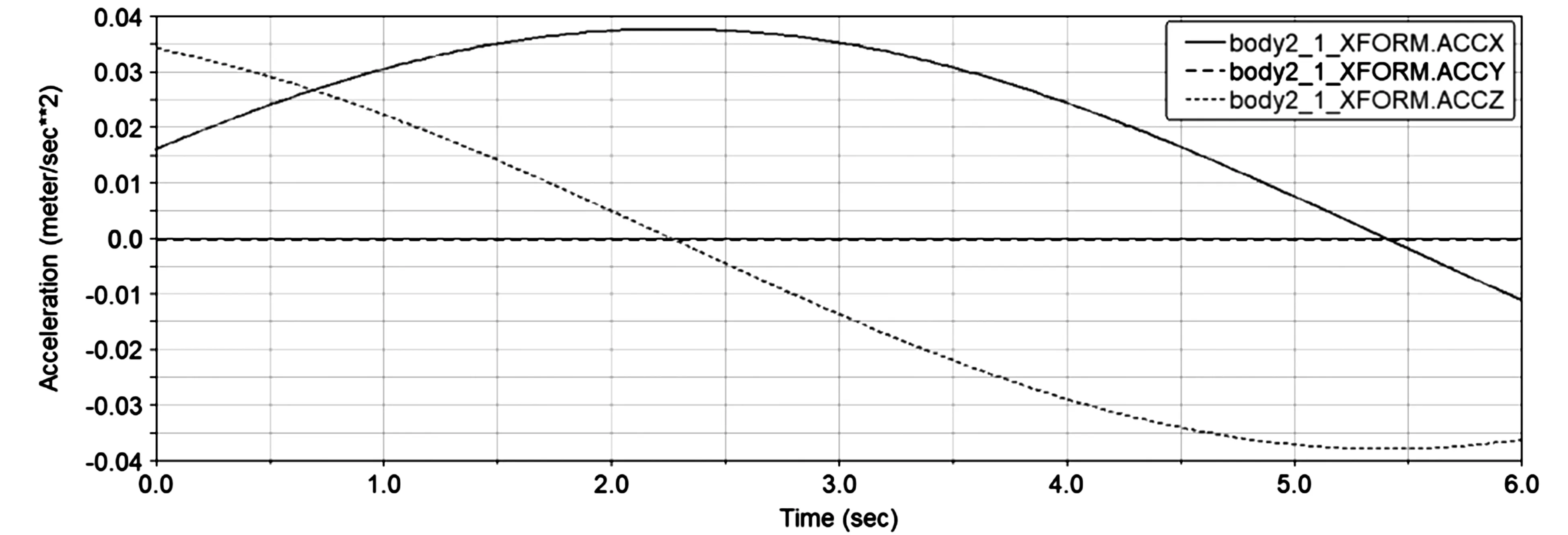

雙十字頭萬向節作為管道機器人的核心部件,可以實現轉軸之間變角度傳遞運動與動力。雙十字頭萬向節速度與加速度波動性的大小直接影響機器人傳動的穩定性與傳動效果。雙十字頭萬向節速度圖,如圖10所示。雙十字頭萬向節加速度圖,如圖11所示。從仿真結果可以得出,管道機器人執行管道排污清理任務時,雙十字頭萬向節速度和加速度曲線展現為平滑和連續狀態。說明在機器人在進行管道排污清理作業時,其運動不會出現抖動的情況,所以保證了排污管道機器人運動的平穩性。

圖10 雙十字頭萬向節速度圖

圖11 雙十字頭萬向節加速度圖

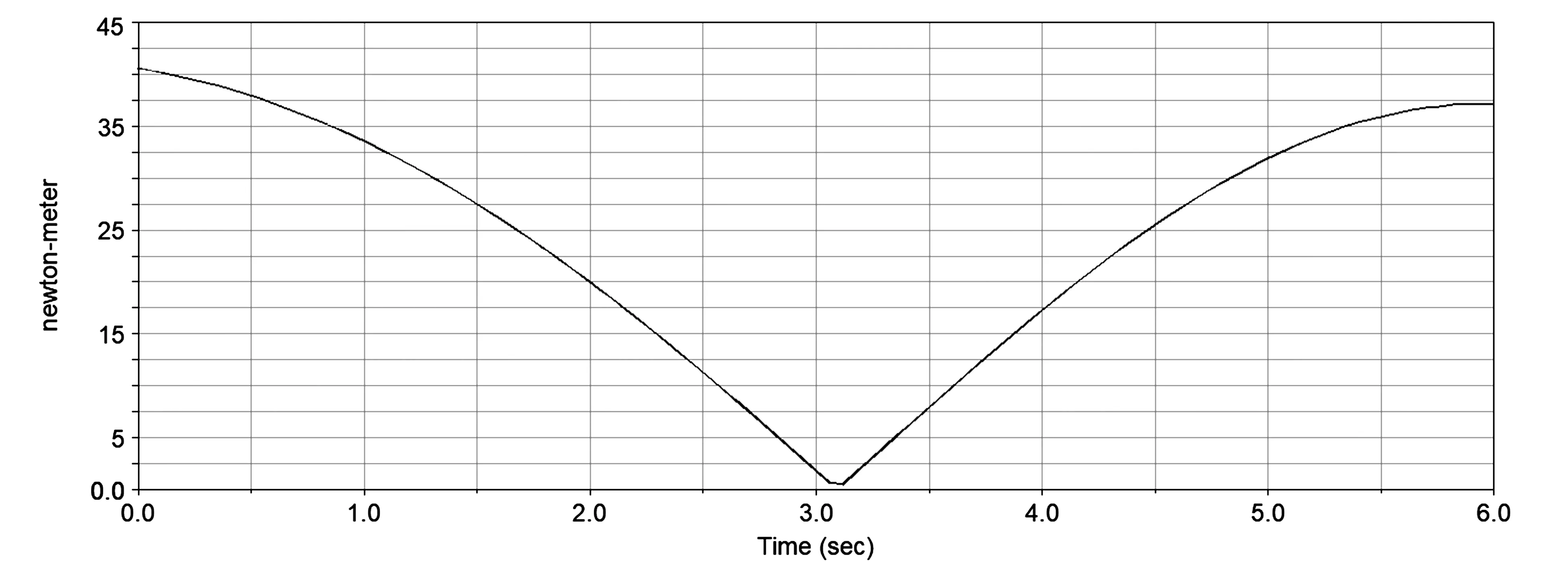

第一轉軸作為雙十字頭萬向節動力輸入部件,對其進行動力學分析很重要。圖12是對第一轉軸進行動力學分析后輸出的扭矩圖,可以根據該數據進行電機選型。在0~3.1S內,扭矩由41N·m降低為0,3.1S~6S內,再由0上升到37.5N·m。

圖12 第一轉軸扭矩圖

由第一轉軸進行動力學分析后輸出的扭矩圖可知,扭矩的最大值為41N·m,將數據代入電機驅動力矩計算公式T=M/iη進行計算,傳動效率η取0.9,T為電機輸出扭矩,M為第一轉軸力矩最大值,i為減速比。分析對比各類型電機型號,所以最后選擇130ST-15015A型伺服電機。

5 有限元分析

5.1 Z形刮刀受力分析

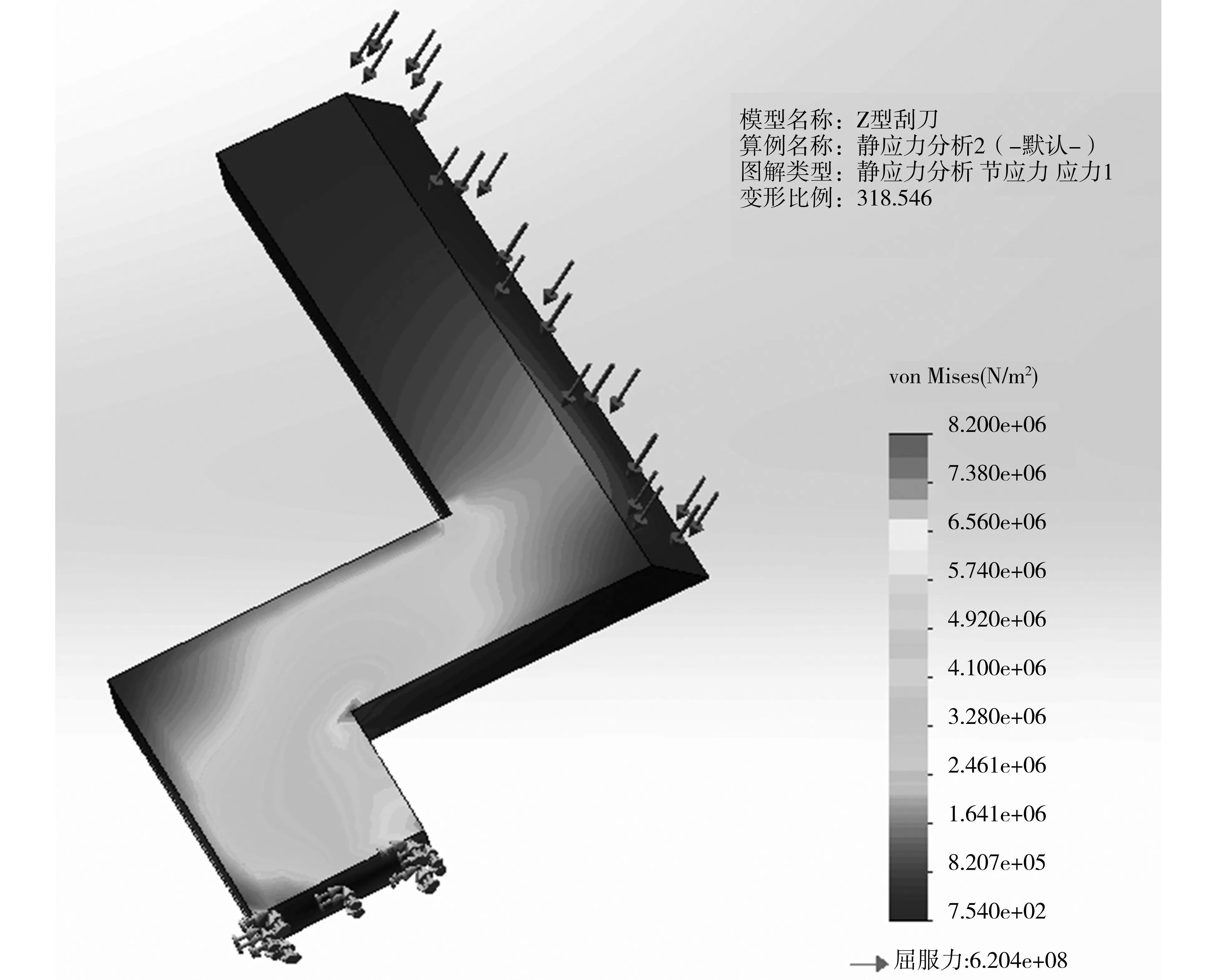

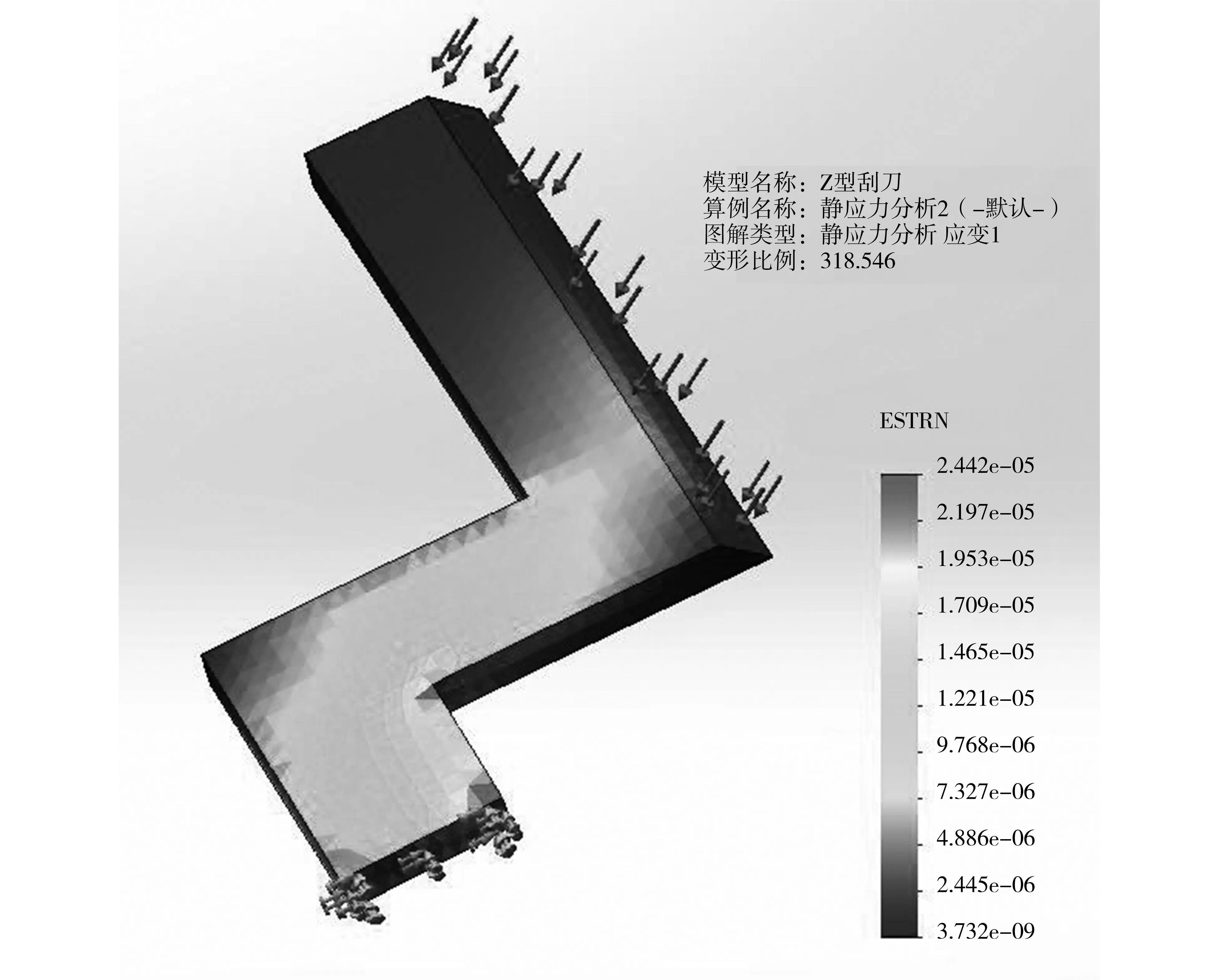

本管道清理機器人在進行管道清理工作中,刮壁裝置的核心部件為Z形刮刀,Z形刮刀工作穩定性的好壞直接影響到管道清理的質量,因此需要對刮壁裝置中的Z形刮刀進行有限元分析。Z形刮刀的刃口鋒利,為滿足Z形刮刀具有良好的強度和韌性,Z形刮刀的材料選用65Mn鋼材料。Z形刮刀刃口位置要進行淬火與回火熱處理,硬度為HRC75。該材料的泊松比為0.32,Z形刮刀材料的屈服強度為620MPa。Z形刮刀的刃口長度為100mm,刃口寬度為30mm。在SolidWorks Simulation軟件中打開刮壁裝置中的Z形刮刀三維模型。設置節點數與單元數,添加材料特征與約束。環片前端側的圓周方向固定安裝有8個Z形刮刀,考慮管道清理機器人移動的速度較慢。由于Z形刮刀的刃口長度為50mm,所以在直徑為700mm的排污管道內側,Z形刮刀轉動360°,最大的刮壁面積為刃口長度與排污管道周長的乘積,為1.099×105mm2。正常情況下,內側附著污泥的厚度為20mm。選取管道內側附著污泥的動塑比為0.48Pa/(mPa·s),泥漿塑性粘度的上限1516.5mPa·s,算出動切力為727.93Pa,最終8個Z形刮刀每移動步距時所受到的阻力為80N,則其中一個Z形刮刀所受到的阻力為10N,對Z形刮刀進行有限元分析。Z形刮刀刃口的楔形端側為刮壁工作的一側,刮刀短桿的端面與環片固定。所以將刮刀短桿的端面設置約束,刮刀刃口的楔形端側設置載荷10N。Z形刮刀應力分布云圖,如圖13所示。Z形刮刀應變分布云,如圖14所示。

圖13 Z形刮刀應力分布云圖

圖14 Z形刮刀應變分布云

Z形刮刀最大應力為后端側的內直角的部位,應力最大值為8.2MPa,Z形刮刀的刃口處應力較小,可以忽略。Z形刮刀的材料選用65Mn鋼材料,該材料的屈服強度為620MPa,Z形刮刀應力最大值遠小于該材料的屈服強度,所以設計的Z形刮刀的應力滿足設計要求。Z形刮刀最大應變在后端側的內直角的部位和后端面頂部,最大應變為2.442×10-5mm,Z形刮刀的刃口處應變較小,所以Z形刮刀應變滿足要求。

5.2 機器人機架模態分析

模態分析的對象為管道清理機器人機架,該機架為架主體、前輪架與后輪架焊接總成。現對管道清理機器人機架進行4階模態分析,得到管道清理機器人機架的各階振型及頻率。機器人機架1-4階振型圖,如圖15-圖18所示。

圖15 機器人機架1階振型圖

圖16 機器人機架2階振型圖

圖17 機器人機架3階振型圖

圖18 機器人機架4階振型圖

機器人機架的第1階振型,頻率為41.095Hz,振動幅度最大處為上端前輪架和左端前輪架的最頂部。機器人機架的第2階振型,頻率為41.425Hz,振動幅度最大處為右端前輪架的最頂部。機器人機架的第3階振型,頻率為41.443Hz,振動幅度最大處為上端前輪架的最頂部。機器人機架的第4階振型,頻率為41.583Hz,振動幅度最大處為下端前輪架的最頂部。

6 結論

設計了一種市政排污管道清理機器人,對行走裝置、剪切裝置、刮壁裝置、排污裝置和沖洗裝置等進行了機械結構設計,完成了各部件的三維建模并裝配成管道清理機器人。利用ADAMS虛擬仿真軟件對管道機器人進行仿真分析,得出機器人雙十字頭萬向節的速度與加速度曲線,實驗結果顯示該機器人的速度與加速度曲線光滑連續,沒有任何斷點與突變點,表明該機器人運動平穩,具有良好的運動學性能。根據ADAMS仿真結果確定電動機的選型,對傳動軸進行理論設計計算,最終確定直徑。分別對Z形刮刀和機架進行了有限元分析和模態分析,驗證了設計的合理性。該研究為市政排污管道清理機器人的設計制造提供了理論和方法依據。