C60 自密實混凝土在潮州大橋工程的應用研究

黃舜濤,王明義

(1.潮州市建設工程技術服務中心,廣東 潮州 521000;2.黑龍江省龍建路橋第五工程有限公司,黑龍江 哈爾濱 150070)

0 引言

隨著我國社會的全面發展,橋梁建設水平也有長足進步。尤其是快速發展的現代橋梁施工技術更使我國橋梁建設朝著大跨度、高荷載、高時速等方向突飛猛進,涌現出一批世界矚目的偉大工程。混凝土作為橋梁工程主要建筑材料,隨著其性能朝著高流態、免振自密實等高技術方向快速發展,混凝土綜合技術水平對橋梁建設總體水平的提升有著不可替代的作用。本文嘗試依據項目高質量目標、設計要求、施工技術難點,結合地方建筑材料特點,精心設計混凝土配合比方案,優化施工技術措施,探索高強自密實混凝土在大橋建設中應用的成功經驗,以期為同類工程實踐提供參考。

1 工程概述

1.1 工程概況

潮州大橋是廣東省交通建設重點工程,橫跨韓江兩岸,設計總長約 3 000 m,其中橋梁全長 2 420 m,主塔高 108 m,主橋面寬 30.5 m,匝道橋寬度均為 8 m。主橋為主跨 180 m 獨塔預應力混凝土雙索面斜拉橋,橋面為雙向六車道城市主干道路,設計時速為 60 km/h,設計車輛荷載為公路-I 級,通航等級為內河 III 級航道。工程由龍建路橋股份有限公司、深圳市建設(集團)有限公司聯合承建,主要質量安全檢測和試驗單位為潮州市建筑工程質量檢測站,全程參與本工程建筑材料、地基基礎、主體結構、施工機具等的試驗和檢測工作。大橋于 2018 年順利建成通車,運營使用以來,結構穩定、質量優良、安全舒適,獲得廣泛好評,經濟效益和社會效益顯著。

1.2 質量目標及獲獎情況

潮州是一座國家歷史文化名城,悠久燦爛的潮州文化蘊含著一種追求精品、追求卓越的質量精神。位于潮州大橋上游約 3 km 處的廣濟橋是中國四大古橋之一,譽為“世界上最早的啟閉式橋梁”,凝聚了歷代匠人的工匠精神和高超的營造技藝,也體現出潮州在我國橋梁建設史上的重要地位。因應潮州市打造特色精品城市的定位,潮州大橋立項伊始,即確立了創建國家優質工程(“魯班獎”)作為質量目標。為此參建各方尤其是施工單位龍建路橋股份有限公司,匯聚了最精干的技術力量,組建了專業齊全的項目施工管理團隊,加強與設計單位、試驗檢測單位、材料供應商等各方的技術合作,在建筑新技術,新材料,新工藝等方面聯合開展技術攻關,成效顯著。

項目建設過程取得一系列技術成果,推廣應用了建筑業十項新技術,自主創新技術八項,多項達到國內領先水平。項目先后榮獲 2018—2019 年度中國建設工程魯班獎(國家優質工程)、廣東省新技術應用示范工程、廣東省優秀工程勘察設計一等獎、黑龍江省建筑業新技術應用示范金牌工程、三項廣東省級工法等多項榮譽。

1.3 工程重難點

工程最大特點和技術難點是主要構件全部采用鋼筋混凝土現澆施工,必須按照設定的施工作業方向有序推進。其中,主橋結構設計采用型鋼混凝土結構,配筋(鋼)密集且結構復雜,表現在型鋼規格大、鋼筋配置多、節點密集且連接復雜;型鋼截面形式有交叉雙工字鋼和并聯雙工字鋼,鋼柱柱頭和柱身且有加勁肋板,尤其梁柱交叉節點處水平加勁肋板多至四道;特別是主塔,呈“正面門字型、側面雙戟型”由 4 個獨立塔肢、橫向聯系梁、縱向聯系梁及十二個不同內徑弧形裝飾板組成,高達 108 m,塔身壁薄至且 70 cm,勁性骨架、索導管、環形預應力筋等交錯布置,空間狹小而不規則,致混凝土泵送及振搗施工難度較大[1-5]。

其次,大橋主體施工時值盛夏炎熱季節,日間氣溫長時間維持在 36 ℃ 以上,如何在大體積現澆混凝土連續施工情況下,控制內部升溫、抑制早期裂縫,保障混凝土結構穩定性、安全性和耐久性,是本項目施工又一個技術難點。

2 技術重難點突破

根據上述難點,為提高混凝土現澆施工的可操作性,確保鋼筋和鋼柱密集區混凝土澆筑過程不出現離析、蜂窩、孔洞、界面等不良現象,保證主要構件混凝土施工質量,經對施工技術方案反復進行試驗研究、論證比選、科學優化,最終確定大橋主要豎向構件采用 C60 自密實混凝土現場澆筑的施工工藝。

為確保 C60 高強自密實混凝土質量,首要措施是設計優化配合比方案。

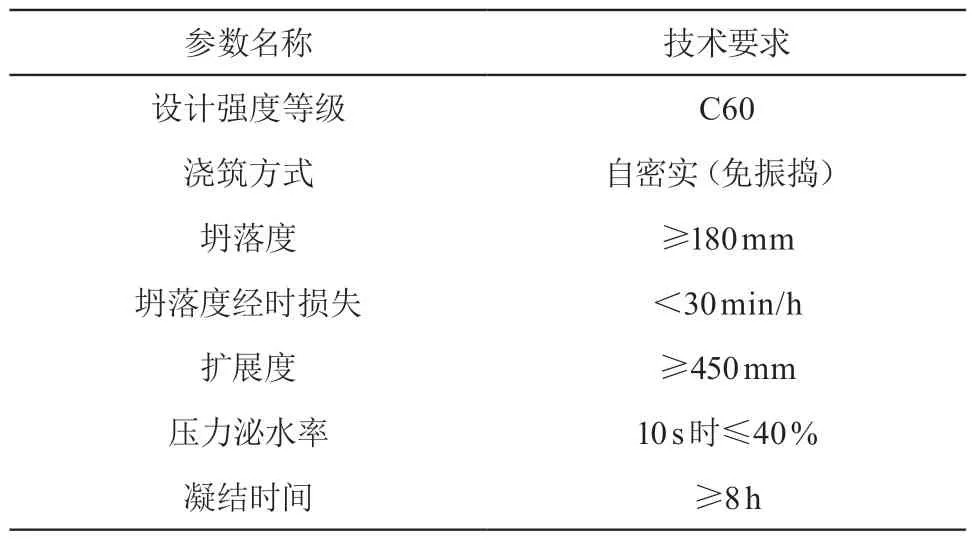

2.1 配合比設計技術要求

配合比設計成果首要考慮混凝土物理力學性能和結構耐久性,其次是結合構件結構特點考慮施工的便利性與可操作性。混凝土拌合物工作性能要求:流動度高、填充性好、黏度低、不易離析、不泌水、不分層,出機和易性、流速、可泵性良好,尤其須優先保障其良好的填充性。本項目混凝土性能要求如表 1 所示。

表1 C60 自密實混凝土工作性能要求

2.2 原材料優選與質量控制

在滿足拌合物工作性能、確保混凝土質量的前提下,盡量就地取材,節省成本。韓江流域粵東地區有廣泛的花崗巖體分布,所產花崗巖碎石以及以花崗巖風化殘余構成的韓江砂,均是優質混凝土骨料。經比選確定的各原材料主要性能指標如表 2 所示,滿足 JGJ 55-2000《普通混凝土配合比設計規程》對于高強混凝土原材料性能指標的要求。用于本工程配制 C60 自密實混凝土,可以提高施工操作的便利性,保障工程質量。

表2 C60 自密實混凝土原材料技術參數表

其中,細骨料采用韓江潮州市上游河段出產的河砂,是一種花崗巖風化殘余物為主、以 SiO2為主要成分的石英砂,顆粒級配良好、磨圓度高且質地堅硬,是天然優質的混凝土細骨料,用以配制高強度泵送混凝土,能有效提高混凝土的包裹性、流動性、可泵性、保塑性,在降低混凝土的泌水和離析現象、改善保水性和黏聚性,降低混凝土拌合物的流動阻力,提高混凝土拌合物的間隙通過性等方面有天然優勢。

粗骨料采用潮州市寶盛石料場生產的花崗巖碎石,原礦為燕山三期黑云母花崗巖,巖石單軸抗壓強度平均 174.2 MPa,最高達到 254 MPa,莫氏硬度 6.4[6]。其生產的 5~20 mm 連續粒級花崗巖碎石,因主要組成礦物石英和長石硬度差異較大,粉碎后的碎石表面粗糙,壓碎指標<10 %,針片狀顆粒含量不到 5 %,能較大程度提高水泥膠砂與碎石表面的握裹力和粘結強度,增強硬化混凝土強度。經反復試驗,確定石子用量中 5~10 mm 與 10~20 mm 摻和比例為 4∶6 時,堆積密度最大,確定為本工程配制 C60 自密實混凝土的最佳級配。石子篩分試驗結果對比表如表 3 所示。

實踐證明,外加劑對高強自密實混凝土的流動性、間隙通過性、填充性、抗離析性等性能指標有很大影響,是原材料選擇必須考慮的一個主要因素。而聚羧酸減水劑因其低摻量、高減水率、坍落度損失小、可調范圍寬、綜合性能優異、能使膠凝材料的性能達最佳狀態,且綠色環保,使用廣泛。本項目初選三種聚羧酸緩凝高效減水劑產品,與擬用的華潤 P.O 52.5 普通硅酸鹽水泥進行了減水率、凈漿流動度等參數的適應性試驗,試驗結果如表 4 所示。

表3 石子篩分試驗結果對比表

表4 外加劑減水率試驗效果表

試驗表明,上海麥斯特建工高科化工有限公司生產的聚羧酸緩凝高效減水劑(BASF8860CR),具有摻加量低、減水率高、坍落度損失小、凈漿流動度高等優點,是配制高強自密實混凝土的優先選擇。

2.3 配合比設計方案

根據 JGJ 55-2000《普通混凝土配合比設計規程》和 CECS 203:2006《自密實混凝土應用技術規程》關于高強度自密實混凝土配合比設計要求,計算確定基準配合比如表 5 所示。

表5 C60自密實混凝土基準配合比方案

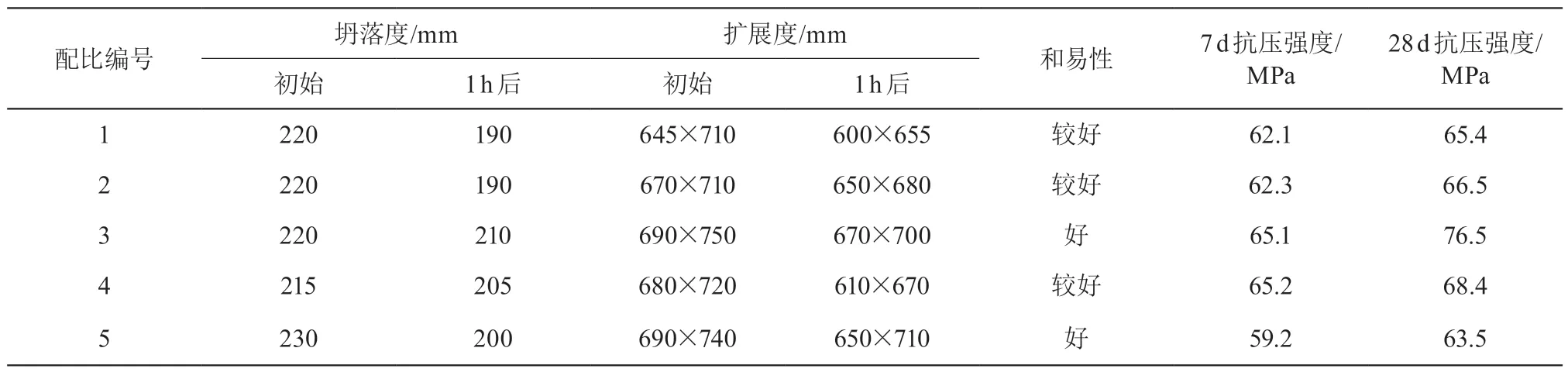

各組配合比試拌時,分別對拌合物的坍落度、擴展度等指標進行取樣檢測,并各制作立方體抗壓強度試件兩組,分別用于 7 d 齡期和 28 d 齡期抗壓強度試驗。試驗結果(見表 6)顯示,3 號配合比混凝土試件 28 d 齡期抗壓強度達到 76.5 MPa,效果最優。

為檢驗本次 C60 自密實混凝土拌制的質量效果,我們對混凝土拌合物進行取樣檢測,以檢驗優選的配合比方案所配制的混凝土主要物理力學性能,結果如表 7 所示。

檢驗結果顯示,配合比編號 3# 的 C60 自密實混凝土,拌合物具有良好的和易性、黏聚性和保水性,坍落度損失小、凈漿流動度高、間隙通過性強、填充性好、抗離析性強等優點,硬化混凝土強度增長快,主要物理力學性能指標滿足高性能混凝土技術要求和本工程設計要求,且符合經濟適用的選用原則,可以用于本建設項目相應分部工程的混凝土施工。

3 施工質量控制措施

高強自密實混凝土施工質量控制是一個系統工程,在做好科學合理的配合比設計工作的基礎上,如下各種技術措施也是必不可少的。

3.1 嚴格的生產質量控制

1)嚴把原材料的質量關。根據已確定的 C60 高強自密實混凝土配合比設計方案,通過細致的進場抽樣復驗,確保每批進場擬投入生產的原材料所有的技術參數都滿足前述 C60 自密實混凝土設計方案的要求。

2)加強現場計量與檢驗。準確測定砂石料的實際含水率,每工作班抽樣檢測二次,特別須注意抽樣的代表性,抽樣位置要避開料堆表面,確保所測含水率的準確性,并以此為依據調整配合比用水量;攪拌投料時,每盤計量偏差嚴格控制< 1 %。

表6 C60自密實混凝土配合比比對試驗結果表

表7 C60自密實混凝土主要物理力學性能試驗結果表

3.2 科學高效的施工工藝

1)模板工程。免振自密實高強混凝土觀感質量須達到清水混凝土質量標準,為此現場施工采用可調式定制鋼模板,根據主塔外觀形狀和截面尺寸,分片配置,分段拼接;模板中部不設橫穿對拉螺栓,而是采用橫向桁架+上下兩層環繞對拉螺桿加固,提高模板工程整體剛度、強度和穩定性,確保混凝土澆筑成型過程不變形;拼縫處安裝海綿止漿條防止漏漿。

2)攪拌、運輸與泵送。為便于施工,本工程現場設立攪拌站,大大縮短混凝土運距,混凝土從攪拌完成、出槽、運輸到卸料泵送,整個過程持續時間基本能控制在 30 min 左右,最多不超過 1 h,以最大限度減少坍落度損失,保障混凝土拌合物的和易性、高流動性,確保澆筑過程的易操作性,有效提高高強自密實混凝土的施工質量。

3)澆筑。充分利用施工場地有利條件,實現混凝土短距離運輸、連續泵送、不間斷澆筑,杜絕施工分層界面;為保證混凝土在構件邊角位置和鋼筋密集區域充填密實,要求現場施工人員加強對構件邊角處模板的敲擊,以及對鋼筋密集區域實施多點短時的輕微振搗,振搗時間 10 s 左右。

4)控溫。主要措施包括以下幾點。

①降低混凝土入模溫度。為骨料遮陽降溫,采用冷水拌制,盡量避開日間炎熱時間澆筑;②加強施工中溫度控制。采用推移式連續澆筑,加強澆筑過程測溫和信息化控溫;③適當設置溫度配筋。在構件變截面、轉折處、空洞轉角周邊等位置適當增加斜向構造配筋,以改善應力集中,防止裂縫。

5)養護。澆筑完畢,立即采用雙層塑料薄膜包裹封閉,以防水分蒸發散失;同時,安裝自動噴淋系統,在混凝土終凝后立即不間斷進行霧狀噴灑水分養護,持續保持混凝土表面處于濕潤狀態并維持混凝土內部與表面溫差<25 ℃,灑水養護時間持續在 21 d 以上。

4 質量檢驗結果

4.1 外觀質量

大橋主要豎向構件混凝土養護完成后,經拆模檢查,外觀感光滑而有光澤、無裂縫和蜂窩麻面、基本無氣泡,接縫通順,無明顯搓痕,達到天然不加修飾的美觀效果。

4.2 強度檢測

主塔混凝土按規范要求分別留置標準養護試件和同條件養護試件,混凝土齡期達到 28 d 以后,采用回彈法進行混凝土抗壓強度的現場檢測,強度統計評定結果都滿足設計文件和國家規范的要求。

4.3 抗滲性能檢測

抗滲等級達到 P10 以上。檢驗結果顯示:該批高強自密實混凝土無論是外觀質量還是力學性能、耐久性能,都能滿足國家規范和設計要求。

5 結語

本文結合潮州大橋設計要求、結構特點、施工條件、地方材料等因素,充分發揮檢測機構和施工單位各自的專業優勢,聯合攻關,重點從 C60 高強自密實混凝土配合比設計研究入手,很好解決了工程布筋密集、結構復雜、泵送高度大、混凝土性能要求高、現澆施工難度大等技術難題,有效提高了工程整體質量水平,最終榮獲 2018—2019 年度中國建設工程魯班獎(國家優質工程),廣東省新技術應用示范工程等榮譽。同時從工程實踐中總結出高強自密實混凝土配制和生產過程中的技術要點和管理重點,可為同類工程提供參考。Q