大面積鋼網架液壓同步提升技術研究

郝強HAO Qiang

(中鐵十七局集團建筑工程有限公司,太原 030032)

1 工程概況及重點及難點

新建成都至重慶鐵路客運專線沙坪壩站房鋼網架總面積為9625.5m2,網架水平投影響尺寸:69.75m×138m,網架頂面高程為18.504m,標準網格大小為4m×3.74m。安裝離地高度為12.85m,具有大面積,大高度,施工難度大,高空作業安全風險高等特點。鋼網架設置如圖1 所示。

圖1 站房鋼網架結構三維示意圖

2 鋼網架施工方案思路

2.1 總體方案

屋蓋鋼網架高程達18.504m,如果全部采用高空分件散裝作業,需進行大量的高空拼裝、焊接、對位及涂刷作業。不僅需搭設大規模的高大支架,存在儲多高空作業安全風險、質量隱患。且需配備較多數量的大型吊裝機械,施工難度大,工程造價高。

根據本司在類似鋼網架施工的成功經驗。決定盡可能采取在地面上將鋼網架拼裝成型后,整體提升至設計高程的施工方案。將拼裝施工難度降低,節約成本。且有利于安全、質量及工期目標的控制。

即在地面層(高程-0.100m)上進行鋼網架提升部分的拼裝作業。在鋼網架合適的焊接球上設置下吊點,安裝提升的特制吊具。在下吊點的正上方,于房屋框架結構層(高度12.000m)的梁、柱頂面上安裝提升平臺,設置上吊點。上、下吊點間的提升繩采用鋼絞線,鋼絞線通過專用底錨與下吊點的吊具聯結。采用液壓同步高精度提升系統進行鋼絞線拉升控制,將鋼網架提升到設計標高后,與其它預裝段聯接,完成整體拼裝。

2.2 方案優點

鋼網架采用整體液壓高精度同步提升技術進行吊裝,具有如下優點。

①本項目管理及技術人員均具有“大面積鋼網架液壓同步提升”的豐富技術儲備和施工經驗,安全、質量及進度均有保證。

②地面上進行鋼網架大量拼裝、焊接、對位及涂刷作業,不僅施工質量有保證、工效高。且降低對其它專業的影響,利于總工期目標的實現。

③提升作業大幅減少高空作業量,工效高。提升作業過程的時間短,能夠確保鋼網架的施工工期。

④整體提升不需搭設規模的高大支架,減少了材料及勞力的投入,降低了高空作業的安全風險和質量隱患。不用配備眾多大型吊裝機械,顯著降低施工成本。

⑤鋼網架為垂直提升,提升系統受力明確、簡單。同時,液壓提升過程平緩,動荷載的影響可忽略不計。故可將提升平臺結構及提升設備的使用量降至最小,施工成本低。

3 施工工藝重點說明

3.1 提升范圍

根據網架下方房屋鋼筋砼框架的結構設計特點、提升工藝要求及現場施工條件,本次對軸線T-29~T-37 及軸線T-A~T-H 的鋼網架(范圍如圖2 所示)采取提升施工。網架高為5.76m,平面大小為74m×60.9m,需提升12.85m,網架自重約200t。

圖2 提升范圍及提升吊點布置圖(單位:mm)

3.2 提升吊點設置(圖2、圖3)

圖3 提升立面圖

3.3 提升臨時措施的設置

3.3.1 提升平臺

提升平臺設置在房屋的砼梁、柱頂面。因各吊點處梁、柱結構及尺寸的差異,對應設計了1#、2#、3#不同的提升平臺。平臺類型及安裝位置如圖2、圖3 所示。

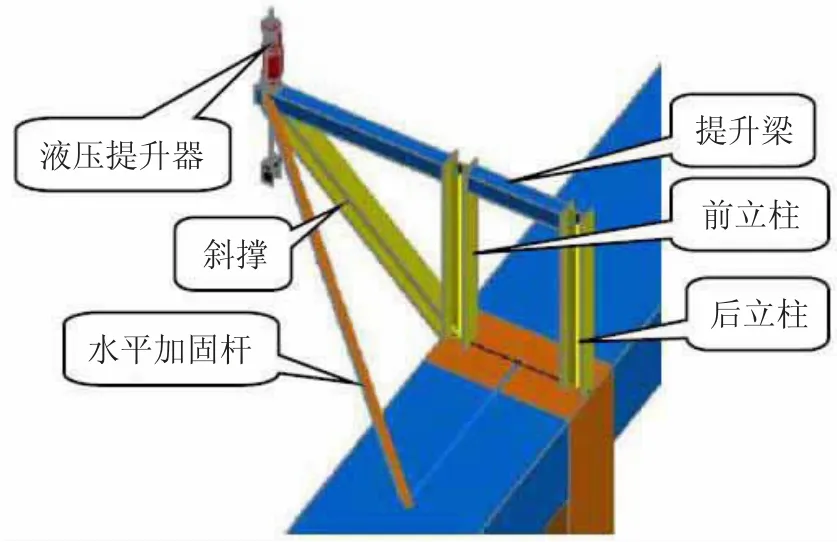

其中1# 提升平臺構造如圖4 所示,采用HW300×300×10×15 作前、后立柱,HW300×300×10×15 作斜撐,B300×200×12 作提升梁,HW100×100×6×8 作加固桿。桿件均為Q345B 材質,桿件間通過焊接(熔透焊縫)連接,加勁板連接為角焊縫。2#、3#提升平臺構造、施工要求與1#基本相同,僅根據所處梁柱構造的不同和承載驗算,而對結構尺寸和桿件所用型鋼的型號稍作調整。

圖4 提升1# 平臺三維示意圖

3.3.2 提升下吊點

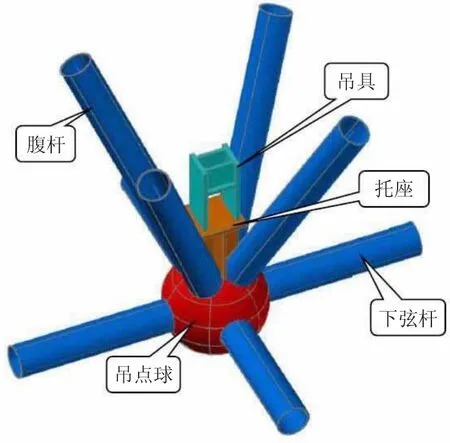

用焊接球替換吊點1,吊點2,吊點3,吊點8 的下吊點下弦的螺栓球。在焊接球上焊接固定特制托座,托座上焊接下吊點的吊具。下吊點結構形式如圖5 所示。

圖5 下吊結構點形式

3.3.3 預埋件

在砼梁、柱上設置安裝提升平臺的預埋鋼板,預埋鋼板對應也設計了3 種規格。

3.3.4 替換桿件

經承載驗算,5、6#吊點的4 根?114×4 腹桿應力比超0.9,用?159×6 替換即可。

3.3.5 液壓提升器固定板

液壓提升器利用固定板安裝在提升平臺上,每臺液壓提升器用4 塊Q235B 材質的固定板和錨環固定板。

3.3.6 導向架

在提升器上方設置?48×3.5 圓管制作的鋼絞線導向架,以將提升出來的鋼絞線順暢向后疏導,避免對提升操作造成干擾。

4 液壓提升系統及提升施工關鍵技術

4.1 主要技術及設備

根據本項目提升特點及相關施工技術的最新發展情況,采用下述關鍵設備及技術創新。

①液壓高精度同步工法提升超大面積鋼網架;

②YS-SJ-45 型液壓提升器;

③YS-PP-11 型液壓泵源系統;

④計算機同步控制系統(YS-CS-01 型)及相應的傳感器信息系統。

4.2 液壓提升設備

①液壓提升原理。YS-SJ-45 型穿芯式液壓提升器為型鋼制作的框架結構,內置液壓千斤頂,提升器兩端設有單向自鎖的楔型錨具。千斤頂施力提升鋼絞線時,錨具自動松開鋼絞線,使鋼絞線能自由提升。千斤頂回油時,錨具自動鎖緊鋼絞線。此時,完成一個行程的提升。重復上述提升動作,直至完成網架的提升作業。

②液壓泵源系統。YS-PP-11 型液壓泵源系統執行計算機控制系統發出指令,并反饋信息。能夠控制多臺提升器同步頂升,也能僅對單臺或特定幾臺進行控制和調整。本項目配置2 臺液壓泵源系統,設置在地面上。

③計算機同步控制及傳感檢測系統。使用1 套YSCS-01 型計算機同步控制及傳感檢測系統。其具有對單個液壓提升器的獨立實時監控和調整功能,從而使得液壓同步提升過程的同步控制精度更高,實時性更好。滿足同步提升、空中姿態調整、單點毫米級微調等特殊要求。

④提升繩的配置。根據提升力的計算數據,提升采用8 臺提升力為45t 的YS-SJ-45 型液壓提升器。高強度低松弛鋼絞線作提升繩,其承載能力需滿足施工要求。提升器的錨具及吊具采用配套的規格。

4.3 液壓提升設備安裝

①安裝液壓提升器。在提升平臺上安裝液壓提升器,用四塊沿提升器底座周邊均勻布設的固定板進行固定,固定板緊貼提升器底座,并與下部的結構焊接固定,固定板不得與提升器底座焊接,且焊接不能傷及底座。

②導向架安裝。在提升器的上側方安裝導向架,導出鋼絞線的方向以不影響油管及傳感器的安裝、鋼絞線能自由下墜為準。導向架的橫梁偏離天錨中心5~10cm,較提升器天錨高1.5~2m 為宜。

③安裝專用底錨。在下吊點的吊具內安裝專用底錨以聯接鋼絞線,底錨中心與上吊點的開孔、液壓提升器中心處于同一垂直的軸線上。

④安裝鋼絞線。鋼絞線先從提升器下端穿入,天錨穿出。然后將鋼絞線下端穿過底錨后錨固。再對鋼絞線予適當預緊,采用夾頭和錨片將上端固定。提升器頂部預留的鋼絞線沿導向架朝預定方向疏導。

⑤連接液壓管路和控制、動力線。

按系統的設計方案進行油管和控制、動力線的連接,連接完成后全面檢查,確保無誤。

4.4 提升系統的檢查及調試

①調試前的檢查工作。檢查提升系統的結構安全狀況;是否正確聯接油氣管路及節點;是否已拆除提升結構的臨時固定設施;是否已清除影響提升的所有障礙物等。

②系統調試。為了確保提升系統能夠按設計要求安全、正常的運行。對完成安裝的提升系統按規程要求及步驟進行電氣調試,對調試中發現的問題及故障進行處理,保障系統的安全、正常運行。

③分級加載試提升。系統調試合格后開始試提升。通過計算機仿真計算總提升力。先按總提升力的20%,40%分級施加提升力,全面檢查系統確認安全后,再按60%,70%,80%,90%,95%,100%分級增加提升力。每級加載后暫停作業,檢查提升系統及鋼網架等結構的加載變形情況,以及建筑主體結構的安全穩定情況。確認正常后方施加下一級提升力。

觀察到網架稍有整體提升時暫停作業。對提升設備、提升平臺等結構進行全面檢查。確認整體結構的安全穩定性方面絕無問題后,方可實施正式提升。

4.5 正式提升

根據鋼網架結構的特性,采用“吊點油壓均衡,結構姿態調整,位移同步控制,順序卸載就位”的同步提升和卸載落位控制策略。

①同步控制方法。在液壓提升器上安裝行程位移傳感器,對千斤頂的行程進行測量并反饋信息給主控計算機。主控計算機根據各傳感器的位移差值,對泵源控制系統發出運行指令,控制提升的同步性。

②提升分級加載。當鋼網架即將整體脫離開胎架時,可能有個別點不同步離地情況。此時放慢提升速度。認真觀察各點離地情況,如有必要,實施單點提升,確保鋼網架整體平穩離地。

③結構離地檢查。鋼網架整提升至離地約15cm 時,鎖定結構后留滯空中12h,并對提升設備、承載結構及吊點結構等實施全面檢查,正常無誤后進行正常提升。

④姿態檢測、調整。同時還采用精密水準儀測量各測點的提升高度,計算各吊點的高度差。高差超過允許值時,以手動模式代替的計算機自動控制模式,通過運行單個提升器進行姿態微動調整(精度達毫米級)。然后將傳感器復位,以姿態調整后的狀況作為新的起始位置。

⑤提升就位。將鋼網架提升至離設計高程約為20cm時,停止整體提升。通過微動各吊點的方法使鋼網架精確就位。隨后鎖定提升系統,進行剩余桿件的安裝,整個鋼網架聯結成穩定整體后,提升器同步卸載,拆除提升系統,完成提升安裝作業。

5 結束語

本項目大面積鋼網架施工采用了“液壓高精度同步提升”技術。提升采用特制的穿芯式液壓提升器作為施力設備,提升繩為高強度的柔性鋼絞線,具有安全穩定性高、施工簡便、性能可靠及低成本等優點。并通過采用計算機自動控制技術,設置位移傳感器實時獲得提升位移反饋數據。實現了高精度同步、實時感知姿態、過程直觀顯示及故障智能報警等功能,全面提高了提升施工的“智造”水平。