一種柔性驅動器及自適應夾爪設計與研究

劉金榮,蔣小毛,歐佳順,曾樂

(410124 湖南省 長沙市 長沙航空職業技術學院 航空機械制造學院)

0 引言

隨著機器人及其相關技術的發展,抓取機構被越來越多地應用到農業、服務業、生物醫療等行業,對抓取機構的設計和研究也越來越多。由于剛性抓取機構不能自動檢測壓力及調整夾取力的大小,容易導致被夾取的易碎、柔軟物體破損,所以相關研究者開展了柔性抓取機構研究。1997 年,加拿大西蒙·弗雷斯特大學設計了一種可重新構形的機械爪[1],該機械爪的各個手指都具有被動柔順功能,可自行變化以適應抓取對象的形狀,實現對抓取物的順利抓取,適應性良好,但是對目標物的被動適應能力需進一步提高;21 世紀初,日本東芝機械研究實驗室成功開發了一種智能機器人的夾緊機構,該機構通過觸覺傳感器檢測目標物體的形狀,對其進行精準抓取[2];康文波[3]設計了一種氣動旋轉抓取機構,利用旋轉缸對被抓取物品進行角度調整,通過改變旋轉缸轉軸的位置調節兩抓取位置的高度差和水平差,可應用于90°旋轉搬運的場合;龔楠等[4]設計了一款新型的爬桿機器人夾持機構,采用雙彈簧、氣動推桿結構和柔性體貼合壁面的設計實現了夾持功能,但該夾持機構結構復雜,安裝精度要求高,適應場合少;國外某公司開發了一款充氣式的軟體機械臂[5],充氣情況下可以迅速變硬抵抗外部負載實現抓取,主要用于桿狀物的爬行作業;上海大學通過軟體驅動器的可變性和氣體壓縮性對易損物品進行無損抓取,抓取手有一定的自適應能力[6];為解決空心薄壁開口類零件的自動化生產夾取問題,楊耀臣等[7]設計了一種多點夾持機構,該夾持機構具有結構簡單、體積小、夾持力大、夾持范圍廣等優點,但仍采用剛性夾取,不適用于不同力度的夾取;吳俊利[8]設計了一款外夾式飛行器艙蓋搬運機械手,該機械手通過絲桿推動螺母進而推動連桿,手指在連桿的推動下張開,在推板抵住艙蓋時手部夾緊將輔助肋板夾住,實現了艙蓋的抓取動作;石晶[2]設計了一款化妝棉轉運機械手,采用氣缸夾取和放料,但僅可針對化妝棉的夾取,應用范圍窄;王震[9]研究了基于視-觸覺融合的柔性體抓取技術,主要依靠視覺感知系統,在接觸時容易使柔性體產生比較大的變形,導致物體的損壞;王君章等[10]將傳動機構和氣動元件結合在一起,對輸液軟袋這種形狀不穩定的物體進行抓取,同時建立了自動裝卸搬運系統,提高了效率和安全性。

目前柔性夾取機構研究仍有很多難題需要解決,例如在現實環境中,并不是所有場景都需夾取機構具有柔性,在支撐或夾取時就需要夾取機構具有一定剛度;另外,由于柔性夾取機構自身材料比較柔軟易變,在抓取質量較大的物體時不能很好地保持固定形狀,無法精準控制,負載能力較低。因此提高柔性夾取機構的負載能力與剛度是十分重要的。為了解決上述問題,本文設計了一種變剛度柔性驅動的自適應夾爪,通過變剛度使夾取機構在高剛度狀態與柔軟狀態間自由轉換,解決其負載能力差的問題。

1 結構設計

針對現有剛性及柔性抓取器存在的不足,本文設計了一種柔性驅動器及自適應夾爪。柔性驅動器由外殼包圍的氣囊構成,外殼是由多件剛性段和多件柔性段相互連接形成的框架結構;氣囊設置在框架結構的內壁之間,通過控制氣囊內氣體的飽和度來控制外殼的剛性。自適應夾爪包括剛性夾爪、傳動裝置、固定板和柔性驅動器。傳動裝置安裝在固定板上,剛性夾爪通過滑塊機構與傳動機構相連接,傳動機構驅動剛性夾爪進行夾持,柔性驅動器安裝在剛性夾爪的末端位置區域段。該自適應機器人夾爪采用傳動裝置對剛性夾爪進行驅動,并通過在剛性夾爪上設置柔性驅動器,實現對被夾持物的夾持力可調,智能適應不同抓取需求,保證夾持安全可靠。

1.1 整體結構設計

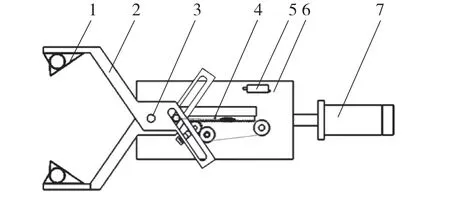

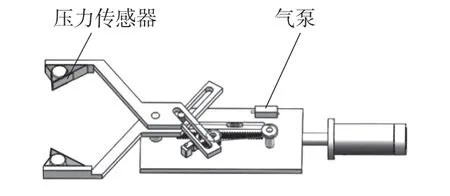

本文設計的柔性抓取器主要由柔性驅動器、剛性夾爪、傳動裝置、鉸鏈、固定板、氣缸、氣泵等組成,整體結構如圖1 所示。

圖1 柔性抓取器整體結構圖Fig.1 Overall structure diagram of flexible gripper

1.2 傳動裝置結構設計

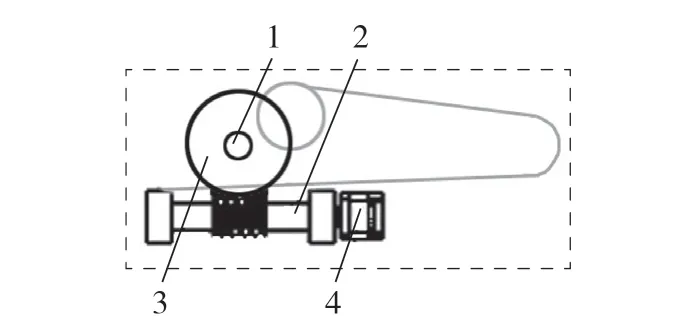

傳動裝置結構如圖2、圖3 所示,主要由步進電機、蝸桿、蝸輪、傳動軸、第1 齒輪、齒條組件、第2 齒輪、第1 立柱、第2 立柱、繞線輪、鋼絲繩、滑輪、彈簧組成。傳動機構的動力為步進電機,通過電機轉速控制夾取機構的移動速度。

圖2 傳動裝置結構1Fig.2 Transmission device structure 1

傳動過程:步進電機將運動和力傳遞給渦輪蝸桿,渦輪通過傳動軸將運動和力傳遞給第1 齒輪,第1 齒輪再將運動和力傳遞給第2 齒輪或齒條機構;第2 齒輪和繞線輪同軸,繞線輪會隨著第2 齒輪旋轉,繞線輪上纏繞鋼絲繩,繞線輪旋轉會帶動鋼絲繩移動,從而拉動齒條組件往后運動;齒條通過銷與剛性夾爪連接,使剛性夾爪夾緊;當傳遞給齒條機構時,齒輪通過和齒條嚙合傳遞動力使齒條向后運動,齒條通過銷與剛性夾爪連接,使剛性夾爪夾緊。

2 工作原理及方案

2.1 工作原理

自適應機器人夾爪根據不同的抓取對象,分為2 種工作方式。

方式1:當需要夾爪抓取力足夠大時,直線電機控制第1 齒輪與齒條組件嚙合,動力傳遞路線為:步進電機→蝸桿→蝸輪→傳動軸→齒條組件→剛性夾爪→柔性驅動器→被夾取物,此時柔性驅動器為完全未展開狀態。其中,蝸輪蝸桿機構具有反向自鎖特性,可使夾持不松動,即使發生斷電等意外仍可保持夾持穩定。為適應不同形狀及規格的被夾取物,可將柔性驅動器運動到不同角度,柔性驅動器在不同角度下具有不同的剛度,可適應不同物品的夾持。

方式2:當被夾持物體為易碎品或者異形時,啟動柔性驅動器,此時柔性驅動器為一軟體夾爪,根據不同夾取物體情況分為3 種方式夾取:

(1)當需要夾取不輕易變形物體且抓取力足夠大時,柔性驅動器展開,由氣泵提供柔性驅動器的動力,并且剛性夾爪也移動,直線電機控制第1齒輪與齒條組件嚙合,動力傳遞路線為:步進電機→蝸桿→蝸輪→傳動軸→第1 齒輪→齒條組件→剛性夾爪→柔性驅動器→被夾取物。

(2)當被夾持物體比較輕時,直線電機控制第1 齒輪與齒條組件嚙合,動力傳遞路線:步進電機→蝸桿→蝸輪→傳動軸→第1 齒輪→齒條組件→剛性夾爪→柔性驅動器→被夾取物,但此時步進電機不工作,只有柔性驅動器作為柔性夾爪工作,氣泵給柔性驅動器提供夾取動力。蝸輪蝸桿機構的反向自鎖特性,剛性夾爪在斷電時會保持固定狀態,不影響柔性夾爪的使用。僅使用柔性夾爪既可以有效保護被夾物體,也可以達到節能效果。

(3)當被夾持物體極易被損壞時,控制直線電機頂起,此時第1 齒輪與第2 齒輪嚙合,動力傳遞路線為:步進電機→蝸桿→蝸輪→傳動軸→第1齒輪→第2 齒輪→繞線輪→鋼絲繩→彈簧→齒條組件→剛性夾爪→柔性驅動器→被夾取物。由于彈簧的存在,作用在被夾物體上的力從0 開始逐漸施加,可以有效保護被夾物體。

2.2 智能夾持方案

該自適應機器人夾爪可應用于驅動設備或機器人設備上,能夠針對不同的被夾持對象智能選擇工作方式,實現方式如下:在柔性驅動器的一個面上安裝壓力傳感器,根據壓力傳感器反饋的信號獲得被夾物體的軟硬狀態等參數,根據不同物體的軟硬狀態、質量等參數選擇不同的工作方案與方式,智能控制結構圖如圖4 所示。

圖4 智能控制方案Fig.4 Intelligent control scheme

當物體較重時,采用方式1 工作:直線電機下移帶動第1 齒輪與齒條組件直接嚙合使剛性夾爪運動,此時氣泵不工作,因氣泵與柔性驅動器連接,所以柔性驅動器不啟動。該方式可以保證足夠大的夾持力;當壓力傳感器檢測到被夾物體比較軟或者為異形時,啟用柔性驅動器,采用方式2 工作,根據壓力傳感器反饋的信號調整氣泵的壓力,保證被夾物體的安全。

3 結語

本文針對現有抓取機構精準控制率低、適應性差,甚至會損壞被抓取物等問題,設計了一種變剛度柔性驅動器及自適應夾爪。

(1)采用傳動裝置對剛性夾爪進行驅動,在剛性夾爪上設置柔性驅動器,將柔性驅動器的外殼(即夾持接觸部位)設置為柔性結構,在外殼內設置氣囊,通過對氣囊內氣壓的調節控制柔性驅動器對被夾持物的夾持力度,實現了夾持力可調,智能適應不同的抓取需求。

(2)在傳動裝置中設置蝸輪蝸桿結構,利用蝸輪蝸桿結構反向自鎖的特性使夾持不松動,保證夾持穩定、安全、可靠。

(3)在夾爪上設置壓力傳感器,根據壓力傳感器反饋的信號切換選擇最優的工作模式,起到保護被夾物體的目的。

(4)該自適應夾爪可應用于驅動設備或機器人設備,可智能匹配夾爪壓力大小,實現對不同形狀、易碎等物體的夾取,應用范圍廣泛。