貼臨甲類廠房布置的無人值守機柜間抗爆改造

陳禮道,龔 昆,胡永強,萬 波

(1.杭州電化集團有限公司,浙江 杭州311228;2.上海爵格工業工程有限公司,上海200120)

杭州電化集團有限公司的聚合裝置存在與控制室、機柜間合建的問題,控制室、機柜間貼臨在聚合裝置的一側布置。隨著《全國安全生產專項整治三年行動計劃》(國務院安委〔2020〕3 號)的下發,全國各地針對危化品企業開展了控制室改造、 搬遷等專項整治行動。該裝置控制室人員已經全部搬離,原控制室配套機柜間改為無人值守機柜間, 但還是存在機柜間與甲類裝置貼臨的問題。

1 機柜間改造方式簡介與比較

1.1 機柜間搬遷

根據規范要求, 將機柜間搬遷至滿足間距要求和防火防爆要求的建筑物內, 此方式可徹底解決防火防爆間距問題,但此方式搬遷成本高,生產停車時間較長,且無合適的場地或建筑物,同時機柜間搬遷還涉及儀表線路、硬件等的改變或更新,以及光纖熔接降低儀表安全可靠性等情況。

1.2 機柜間抗爆設計和改造

根據機柜間爆炸風險分析評估進行抗爆設計,加固改造, 通過對建筑物周邊危險源的辨識以及風險分析, 確定建筑物受到的爆炸沖擊波超壓值和正壓作用時間, 繼而對建筑物進行結構動態響應分析計算,根據結構分析的結果,采用傳統加固方法結合創新型的抗爆材料和構件(抗爆涂層、抗爆門窗、輕質抗爆板等) 對原建筑抗爆能力提升做出整體解決方案,避免了因機柜間搬遷帶來的問題,施工簡單,便捷, 整體解決方案除了考慮結構構件和非結構構件的安全外, 還考慮了建筑物采暖通風和電纜進戶等方面的安全隱患。

2 采用抗爆改造的緣由

根據《危險化學品安全專項整治三年行動實施方案》的規定:(1)涉及爆炸危險性化學品的生產裝置控制室、交接班室不得布置在裝置區內,已建成投用的必須于2020 年底前完成整改;(2)涉及甲乙類火災危險性的生產裝置控制室、 交接班室原則上不得布置在裝置區內,確需布置的,應按照《石油化工控制室抗爆設計規范》(GB50779-2012),在2020 年底前完成抗爆設計、建設和加固;(3)具有甲乙類火災危險性、粉塵爆炸危險性、中毒危險性的廠房(含裝置或車間)和倉庫內的辦公室、休息室、外操室、巡檢室,2020 年8 月前必須予以拆除。

根據《石油化工企業設計防火標準》GB 50160-2008(2018 年版)第5.7.1A 條規定:中央控制室應根據爆炸風險評估確定是否需要抗爆設計。 布置在裝置區的控制室、有人值守的機柜間宜進行抗爆設計,抗爆設計應按現行國家標準GB50779《石油化工控制室抗爆設計規范》的規定執行。

根據 《石油化工控制室設計規范》SH/T 3006-2012 第7.8 條規定“對于有爆炸危險的石油化工裝置,現場機柜室建筑物的建筑、結構應根據抗爆強度計算、分析結果設計”,此條內容在“條文說明”中的解釋如下。

現場機柜室是否設計為抗爆結構需要安全專業進行抗爆強度計算、分析后確定。根據石油化工企業的實際經驗,抗爆結構的現場機柜室具有如下優點。

(1)現場機柜室內不僅在開車及試運行階段有較多人員,而且在正常生產階段也長期有少量人員,抗爆結構的現場機柜室更有利于保護人身安全。

(2)現場機柜室內的控制系統、安全系統設備承擔所屬裝置的控制和安全聯鎖, 抗爆結構的現場機柜室在遭遇爆炸沖擊波的情況下, 仍可實現裝置有序安全停車。

(3)現場機柜室內的控制系統、安全系統設備價值昂貴,大型裝置需數百萬至上千萬美元,并且毀壞后恢復時間很長,需要重新采購、集成、安裝、組態及回路聯調等,特別是有些裝置帶有專利控制系統,需通過專利商采購,恢復時間更長,對重新恢復生產很不利。因此,抗爆結構的現場機柜室可避免控制系統因裝置爆炸而損壞。

《危險化學品安全專項整治三年行動實施方案》、《石油化工控制室設計規范》、《石油化工企業設計防火標準》 等規范中均沒有提及無人值守的現場機柜間。 但無人值守的現場機柜間可以參照相關標準規范進行安全提升, 根據生產裝置的特性進行爆炸風險安全評估, 根據抗爆強度計算分析建筑結構設計情況,從而確定抗爆改造方案。

因此, 為解決無人值守機柜間與甲類裝置貼臨的問題,提高機柜間的安全性,經過綜合分析,通過行業專家組的討論評審, 對該機柜間進行了抗爆設計和抗爆改造,確保機柜間能夠抵擋一次爆炸荷載,保證機柜間內的設備安全。

3 抗爆改造過程

3.1 爆炸風險安全評估,確定爆炸沖擊波超壓值和正壓作用時間

3.1.1 分析方法

通過爆炸模擬計算,得出事故結果,分析流程為:確定分析范圍→危害分析→構建事故場景→爆炸事故后果模擬→得出模擬結果報告→結束。

3.1.2 危害識別

危害識別是根據工藝裝置的平面布局、 物料特性、運行條件和工藝流程等,辨識能夠導致爆炸嚴重后果的初始時間和事件的演變過程, 包括爆炸識別和爆炸事故后果識別。

3.1.3 爆炸計算

3.1.3.1 外爆計算關鍵參數(PHAST)

3.1.3.1.1 構建事故場景

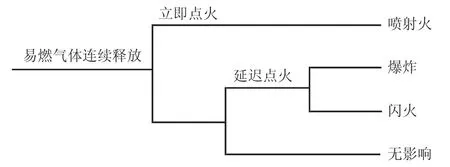

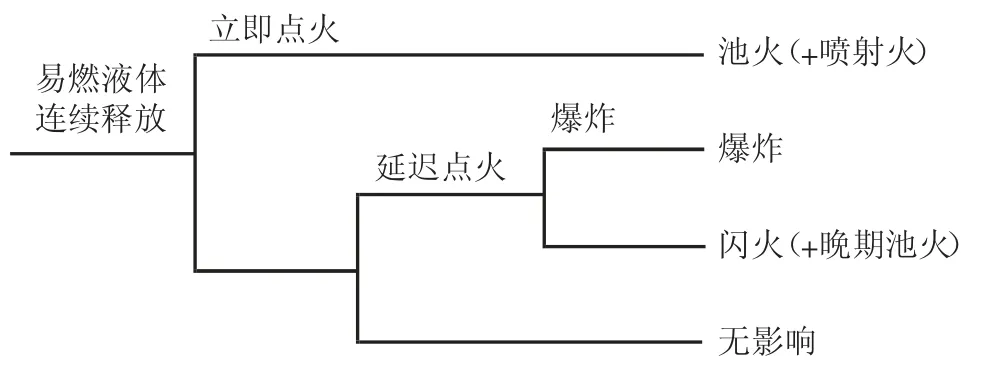

對于石油化工企業、 危險化學品生產企業的危險化學品生產裝置和儲存設施,GB/T37243-2019 附錄E1.1 列舉了不同類型可燃物質釋放的事件樹,結合本公司廠區實際情況,本項目主要涉及“易燃氣體連續釋放”和“易燃液體連續釋放”兩個事件類型,見圖1 和圖2。

圖1 易燃氣體連續釋放

圖2 易燃液體連續釋放

(1)泄漏物料

本項目可能產生的泄漏危險物料主要為氯乙烯、氫氣、環氧丙烷、環氧乙烷、甲醇、三甲胺和異丁基乙烯基醚等。

(2)泄漏源

以含有甲、乙類介質的設備為計算單元,根據企業設備臺賬提取相應的工藝參數(如壓力、溫度、設備底部高度和設備容積等),以設備正常運行情況下甲乙類介質的最大存量作為單元內可能發生的介質最大泄漏量進行模擬計算。

依據企業的安全現狀評價報告及設備一覽表,可按照以下標準進行爆炸危險設備選擇, 并按所選設備作為分析單元。

a.設備內介質為甲、乙類可燃、易燃物質;

b.設備內可燃、易燃物質的存量較多;

c.設備具有較高的操作溫度、操作壓力;

d.設備位置距離受保護建筑較近。

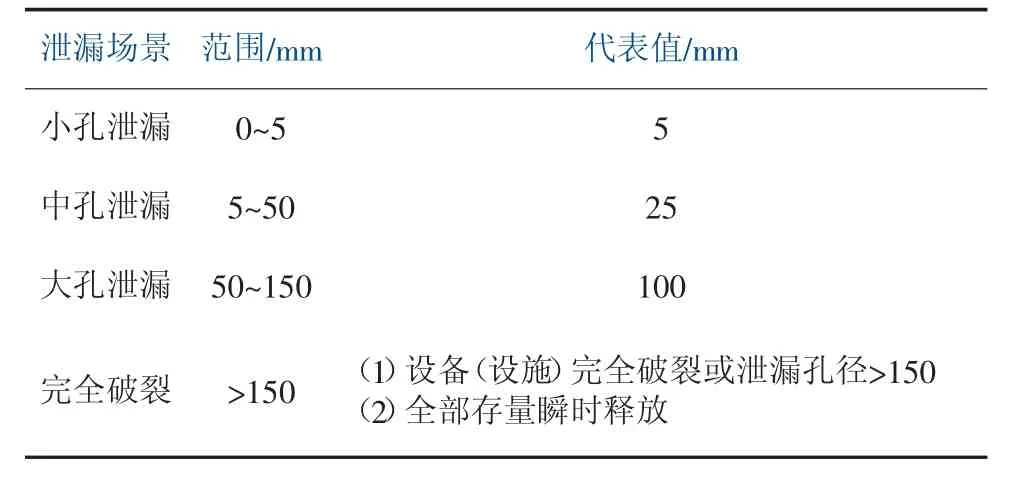

(3)泄漏場景

依據GB/T37243-2019 中6.4.4 條款,主要涉及常壓容器和壓力容器, 泄漏場景根據泄漏孔徑大小可分為完全破裂和孔泄漏兩大類, 各泄漏孔徑的取值范圍和代表值見表1。

表1 泄漏孔徑取值

(4)泄漏量

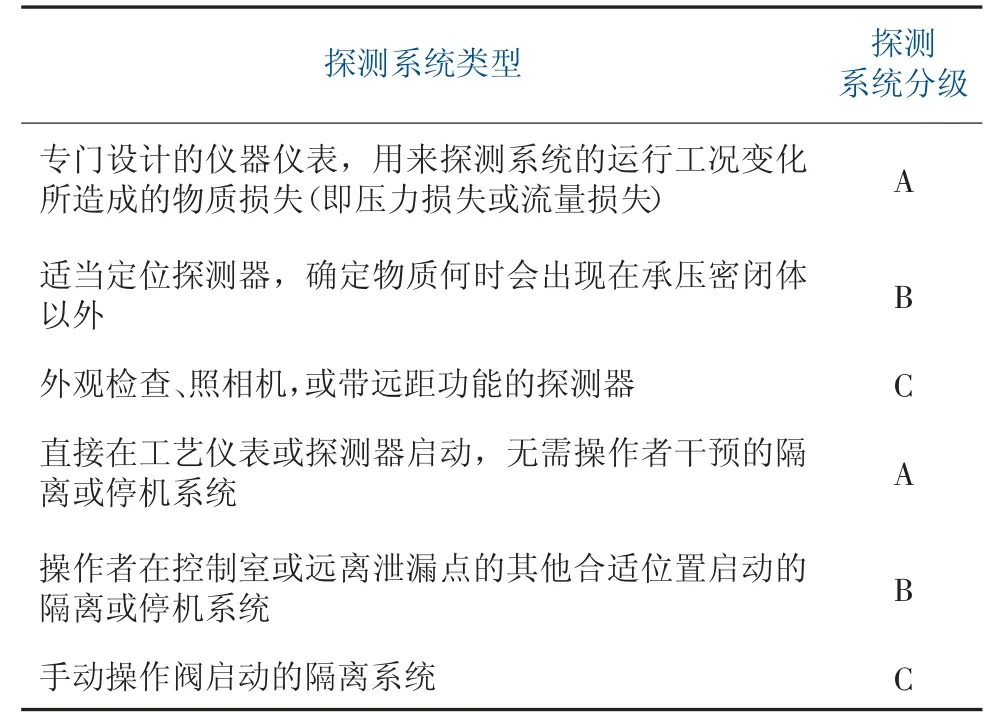

完全破裂的泄漏場景按設備內全部容量瞬時泄漏考慮,即泄漏量為容器內全部物料。孔泄漏為連續泄漏,最大泄漏量為泄漏速率×泄漏時間。 其中泄漏速率由PHAST 軟件計算得出,泄漏時間按《危險化學品生產裝置和儲存設施外部安全防護距離確定方法》(GBT 37243-2019)附錄E 提供的“探測和隔離系統的判定及相應的泄漏時間”確定。探測和隔離系統的分級指南見表2。

表2 探測和隔離系統的分級指南

對探測和隔離系統的分級, 結合人因分析的結果,各孔徑下的泄漏時間見表3。

表3 基于探測及隔離系統等級的泄漏時間

根據公司生產裝置區實際自動控制情況, 生產裝置區域探測系統分級為B,隔離系統分級為A,對照《危險化學品生產裝置和儲存設施外部安全防護距離確定方法》GB/T37243-2019 表E.3,結合與企業實際溝通調研的數值,泄漏時間最終確定為“100 mm泄漏孔徑,20 min”。

3.1.3.1.2 模擬結果分析

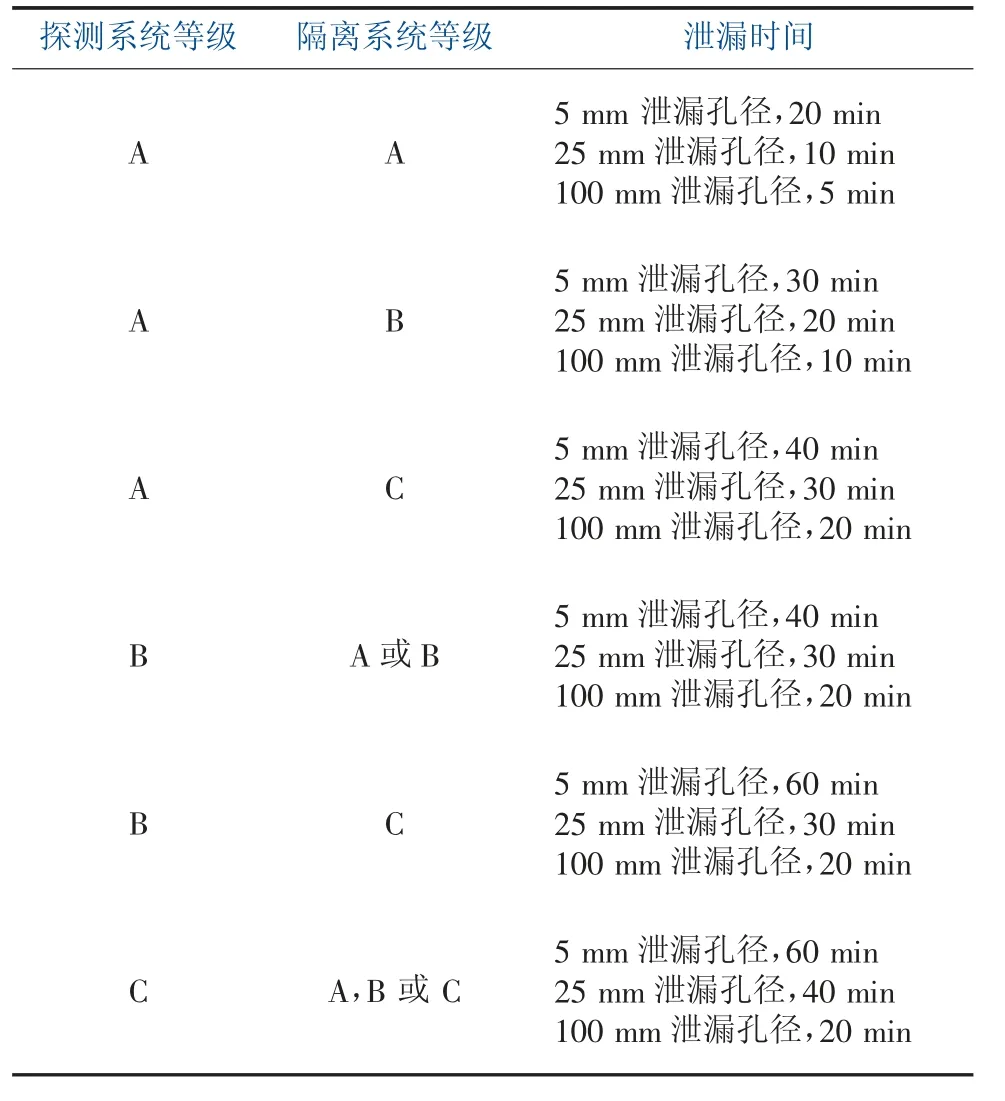

本次爆炸模擬分析主要防護目標為聚合車間內的機柜間,運用PHAST 軟件對該項目進行爆炸模擬分析, 本次分析模擬了大孔泄漏工況下各設備單元的爆炸荷載沖擊。 各設備單元在大孔泄漏模式下爆炸波及至目標建筑的超壓計算結果見表4。

表4 各系統大孔泄漏對聚合車間機柜間爆炸影響模擬結果一覽表

3.1.3.2 內爆計算關鍵參數(FLACS)

3.1.3.2.1 幾何模型構建

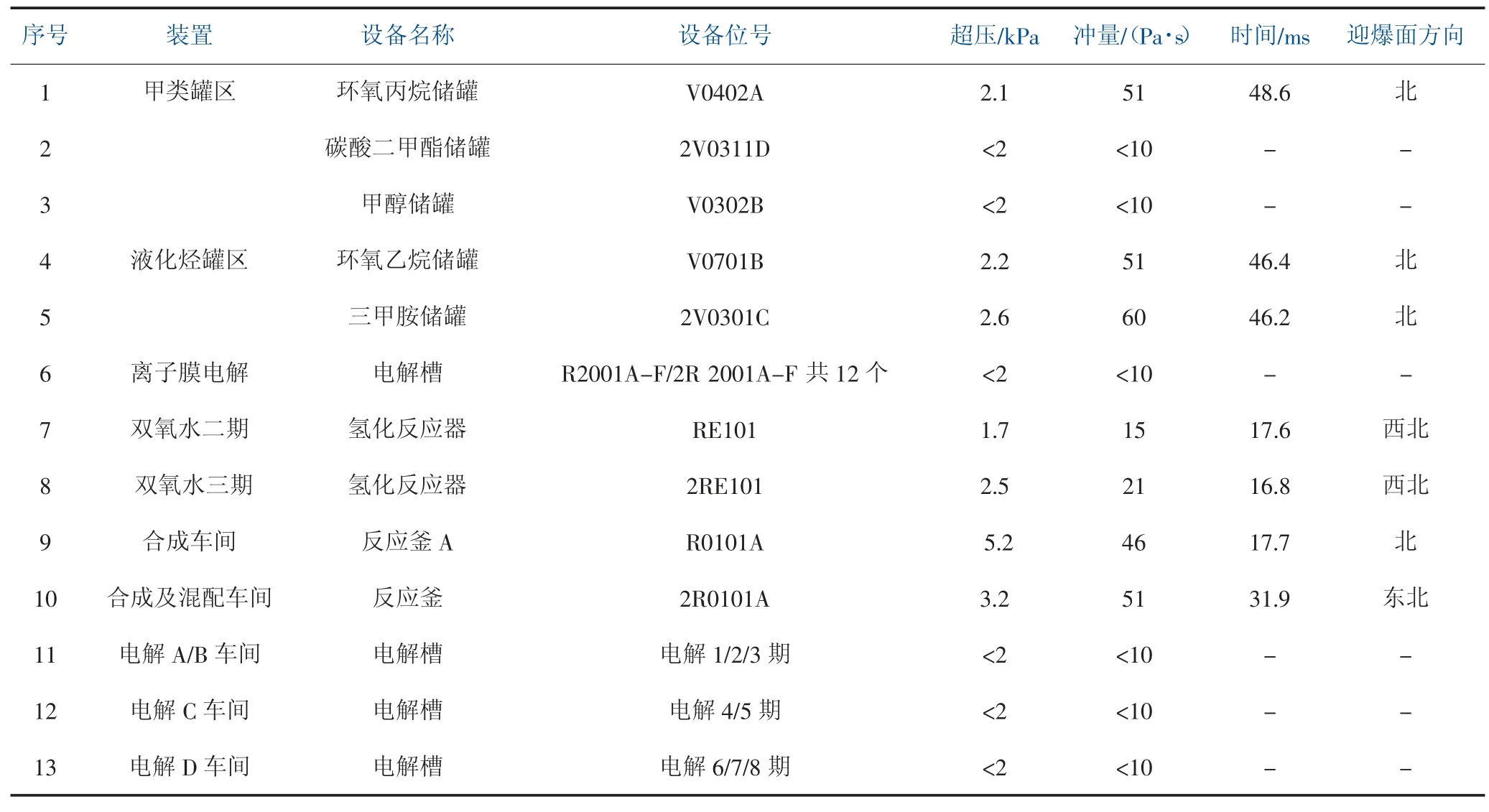

聚合車間設備一覽表見表5。

表5 聚合車間設備一覽表

聚合車間為矩形建筑,建筑主體總高度約15 m。建筑中軸由實體墻隔為東西兩個區域, 上下樓層之間有部分設備貫穿, 因此僅對聚合車間西側進行建模。車間內的機柜間位于整體建筑三樓西北角,車間一樓、二樓南北兩面為鏤空墻面,三樓南北兩面有窗戶作為泄壓,車間內主要危險物料為氯乙烯,根據企業的聚合車間主要設備一覽表及設備平面布置圖可知車間三樓最危險設備是V0109 氯乙烯單體計量槽。

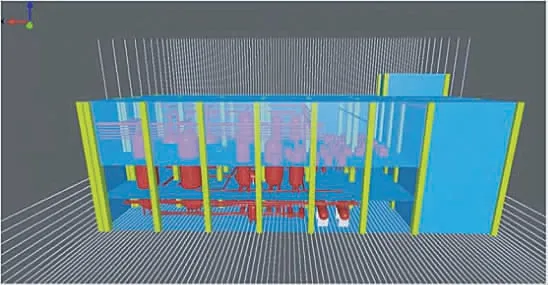

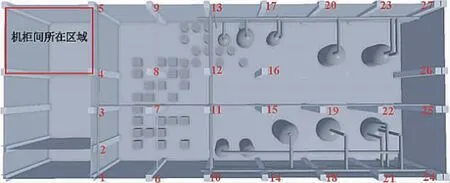

根據企業的建筑圖紙、簡化的設備平面布置圖,結合現場的實際情況, 對聚合車間西側進行三維建模,將建筑墻體、樓板、柱和主要設備的主要設備以長方體、圓柱體、球體等基本圖形搭建在對應的位置上,建立的廠房幾何模型見圖3 和圖4。

圖3 聚合車間西側模型概要圖

圖4 聚合車間西側模型俯視圖(圖中編號為柱的編號)

3.1.3.2.2 模擬計算參數

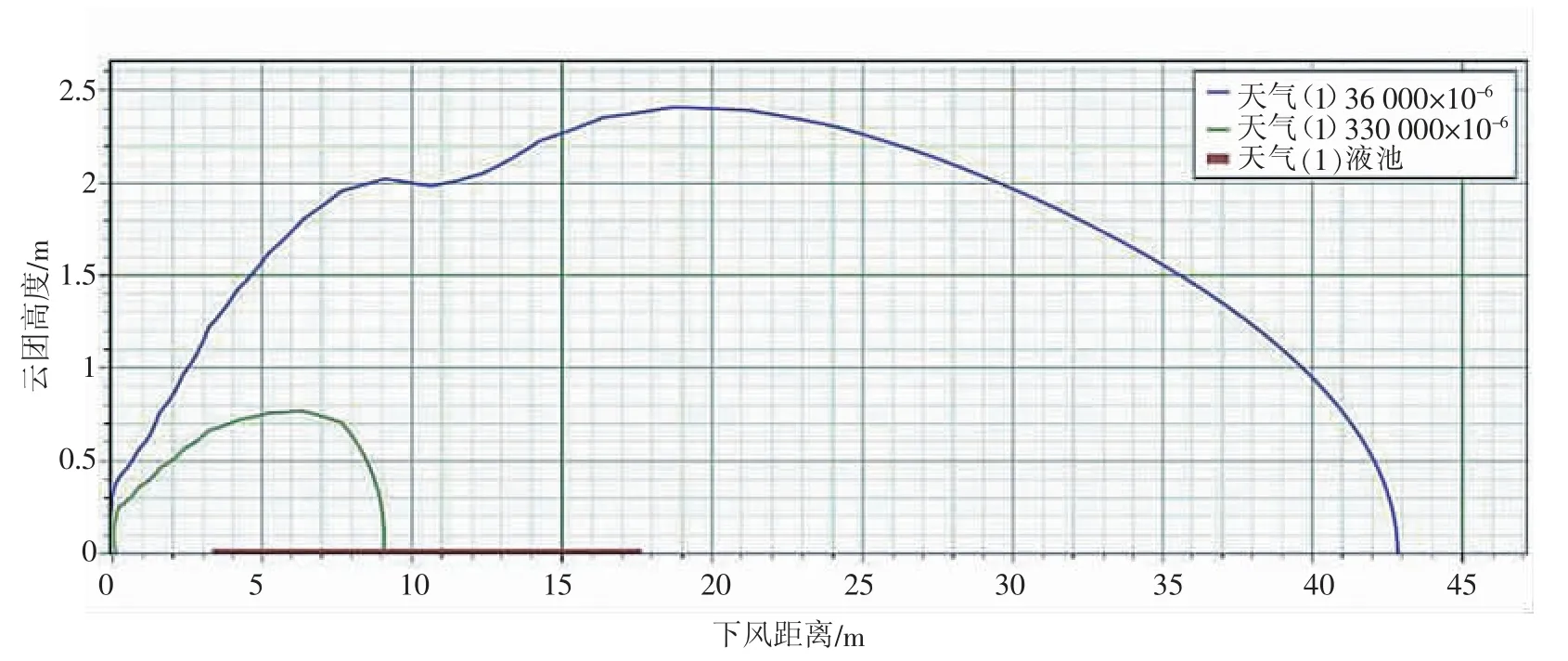

氣云設置: 根據PHAST 軟件泄漏模擬結果,聚合車間V0109 設備發生氯乙烯泄漏后爆炸極限范圍內氣云擴散高度約2.4 m,在一樓到三樓可燃氣云均設置為填充每層樓生產區域2.5 m 高度, 氣體濃度設置為化學當量比ER=1 時的濃度, 通常此濃度下層流燃燒速度最大, 能夠使氣云產生最大的爆炸超壓,聚合車間V0109 氯乙烯泄漏氣云擴散側視圖見圖5。

圖5 聚合車間V0109氯乙烯泄漏氣云擴散側視圖

泄壓板:建筑窗戶設置2 kPa 的泄壓板,三樓操作室和樓梯間與生產車間之間墻面以及三樓南北兩側墻面設置20 kPa 泄壓板。

監測板:為了全面觀測機柜間東、南、西、北四面墻體及爆炸源所在區域樓板和屋面受到的爆炸沖擊波荷載,在三樓機柜間所在區域的東、南、西、北4 個墻面、一樓、二樓機柜間所在區域東側墻面、二層樓板、三層樓板及三層屋面分別設置連續的監測板。

監測點: 為監測爆炸源所在車間的柱子受到的爆炸沖擊波荷載, 在每根柱子上各設數個監測點。

點火位置:在可燃氣云的覆蓋范圍內,若由不同的位置點火,則火焰傳播路徑和過程會有不同,造成的超壓分布也有差異。若建筑內的墻體布置較多,阻塞物較多且分布不均勻, 則這種差 異可能較為顯著。 在本次分析中, 為了全面評估點火點位置的影響,在一樓、二樓、三樓的氣云 范圍內,選取了多個典型位置作為點火點進行試算,經過對比分析后,選定每層爆炸后果最大的作為最終的點火位置。 以聚合車間西側第一根柱的地面中心點為原點, 向東為X 軸正方向,向 北為Y 軸正方向,向上為Z 軸正方向建立坐標系, 最終選定的聚合車間一樓點火點坐標為(16.5,9,1),二樓點火點坐標為(16.5,9,5),三樓點火點的坐標為(12.5,14.5,9)。

3.1.3.2.3 模擬計算參數

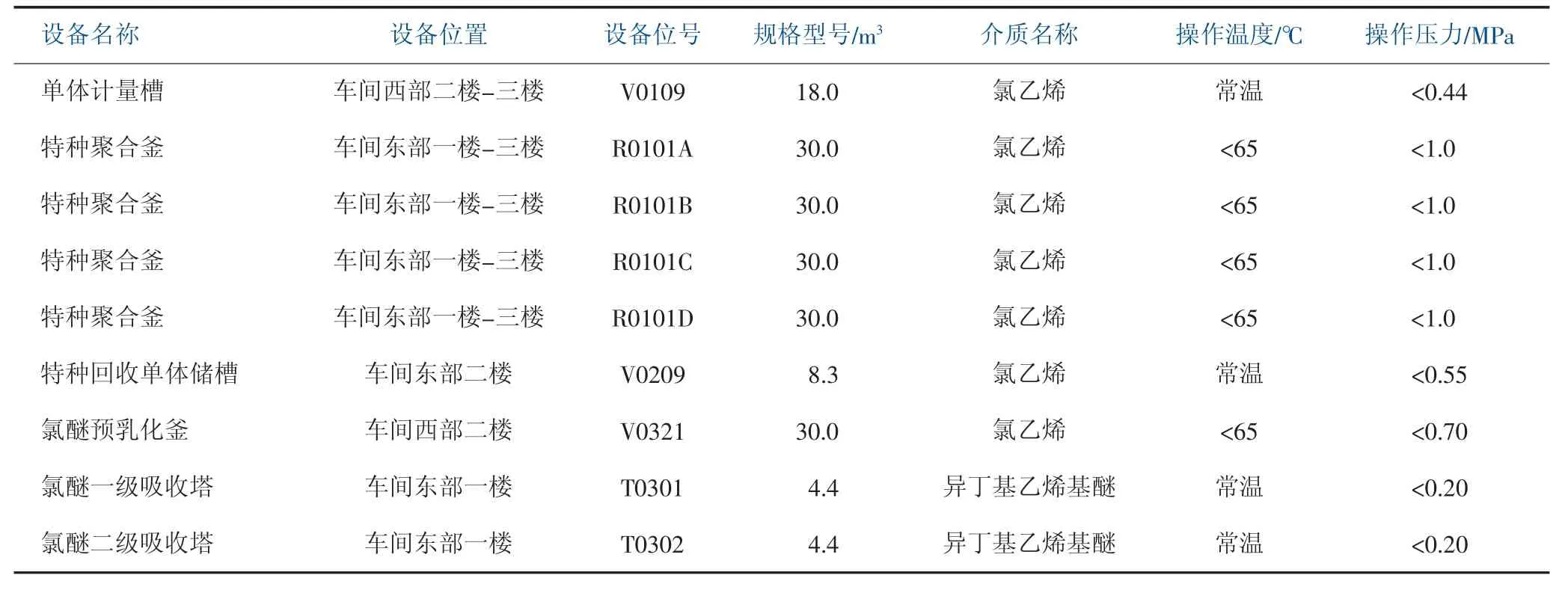

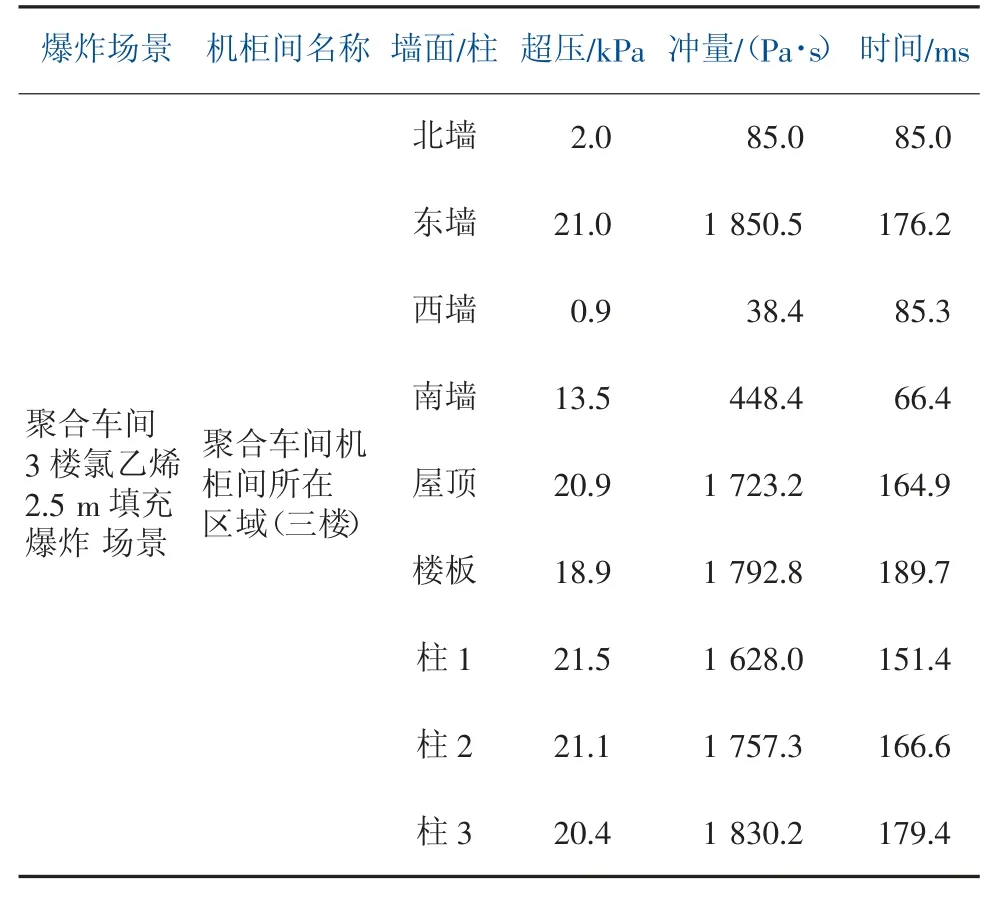

在內爆場景中, 聚合車間機柜間所在區域各墻面在氯乙烯氣云填充爆炸場景中受到的爆炸沖擊波結果見表6(此為反射超壓參數)。

表6 三樓內爆爆炸影晌模擬結果一覽表

3.1.4 確定抗爆設計荷載值和正壓作用時間

本項目根據主要泄漏源設備一覽表進行定量分析, 通過模擬計算得出各爆炸源點對機柜間的爆炸荷載,作為后續結構核算的依據,結論如下。

外爆結果。 本項目中模擬爆炸聚合車間機柜間北側墻面受到的超壓(入射超壓)為5.2 kPa,沖量為46 Pa·s,持續時間17.7 ms。

內爆結果。 本項目中模擬一樓爆炸聚合車間機柜間各側墻面受到的最大沖擊波參數(反射超壓),東側墻:超壓為11.8 kPa,沖量為1 078.9 Pa·s,持續時間182.9 ms; 2 樓樓板:超壓為12.1 kPa,沖量為988.2 Pa·s,持續時間163.3 ms。

二樓爆炸聚合車間機柜間各側墻面受到的最大沖擊波參數為(反射超壓):東側墻:超壓為8.2 kPa,沖量為984.7 Pa·s,持續時為240.2 ms;2 樓樓板:超壓為7.8 kPa,沖量為919.5 Pa·s,持續時間235.8 ms;3 樓樓板:超壓為8 kPa,沖量為975.9 Pa·s,持續時間244 ms。

三樓爆炸聚合車間機柜間各側墻面受到的最大沖擊波參數(反射超壓),東側墻:超壓為21 kPa,沖量為1 850.5 Pa·s,持續時176.2 ms;西側墻:超壓為0.9 kPa,沖量為38.4 Pa·s,持續時間85.3 ms;南側墻:超壓為13.5 kPa,沖量為448.4 Pa·s,持續時間66.4 ms;北側墻:超壓為2 kPa,沖量為85 Pa·s,持續時間85 ms;屋頂:超壓為20.9 kPa,沖量為1 723.2 Pa·s,持續時間164.9 ms;樓板:超壓為18.9 kPa,沖量為1 792.8 Pa·s,持續時間189.7 ms。

3.2 建筑物結構動態響應分析計算,確定抗爆改造方案

3.2.1 建筑物爆炸荷載下動態分析計算

目標分析墻體為建筑內墻, 墻體厚為240 mm,砂漿強度為7.5 MPa,砌塊強度10 MPa。原框架結構梁、板、柱的混凝土強度等級為C30,鋼筋依據不同位置選取HPB235 和HRB335 鋼筋。

對于爆炸荷載作用下復雜結構的動態響應分析,通常采用有限元法,使用ansys/lsdyna 的求解模型進行顯性動力學對響應過程進行積分求解, 得到各位置處的節點及單元響應, 以此判定結構強度是否滿足要求。

根據墻體位置施加對應的荷載, 選擇的墻體為迎爆面墻體,其中墻體跨度7 m。

根據爆炸荷載計算數據,施加力在墻體的外側,抗爆改造墻體結構位移響應。

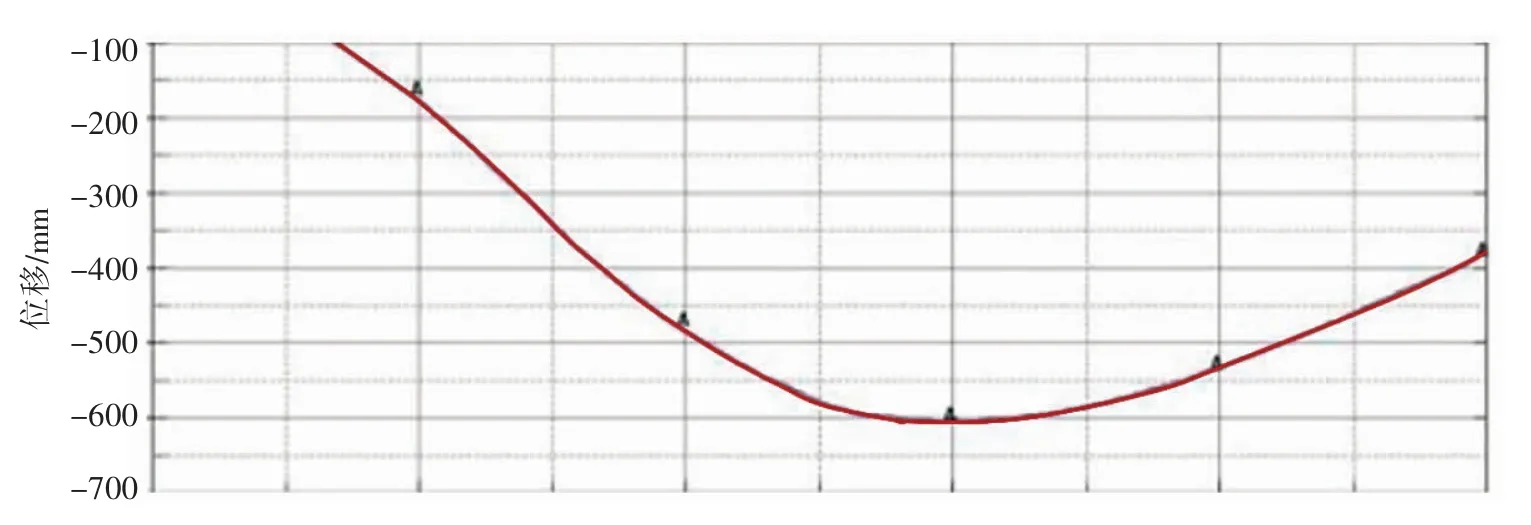

迎爆面墻體在爆炸荷載作用下, 墻體四周及墻體中部砂漿破壞,墻體形成X 形狀裂縫,可能造成人員傷害。涂層墻體在爆炸荷載下損傷情況,關鍵點位移時程曲線見圖6。

圖6 涂層墻體在爆炸荷載下損傷情況,關鍵點位移時程曲線

墻體雖有破損, 但墻體碎磚被涂層擋住并未向后飛濺,涂層依然保持完整,最大位移為604.7 mm,并隨著沖擊波作用結束逐漸回彈。

根據爆炸荷載, 對建筑結構及磚墻建立了有限元模型并計算,根據墻體計算結果提出了有針對ntg的抗爆改造方案,結果表明,在爆炸荷載下,主體結構轉角未超出規范限值,滿足規范要求,但是建筑主體結構部分區域混凝土發生嚴重破壞, 建議對該部分做加固處理,采用增大截面積的加固措施;鋼筋在爆炸荷載作用下,局部鋼筋最大應力達到屈服強度,但是主體結構鋼筋沒有破壞現象; 計算分析了在未噴涂涂層墻體的響應情況。在爆炸荷載下,建筑的迎爆面墻體四周及墻體中部砂漿破壞,墻體形成X 形狀裂縫, 可能造成人員傷害。 噴涂6 mm 抗爆涂層后,墻體的抗爆能力提高,墻體碎磚被涂層擋住并未向后飛濺,涂層依然保持完整,不發生向內倒塌。 建議對普通門窗進行加固,如進行封堵噴涂涂層、更換為抗爆門抗爆窗、玻璃貼抗爆膜等。

3.2.2 確定抗爆改造方案

(1)機柜間東側、西側、北側墻體內側噴涂抗爆涂層,南側新增輕質抗爆墻,以提高機柜間的抗爆能力;

(2)進出機柜間的門更換為抗爆門;

(3)對于電纜橋架應在室外采用輕質抗爆爆板進行封堵;

(4)原機柜間玻璃隔斷拆除;

(5)整棟建筑抗爆改造后,所有門窗均為封閉型。

3.3 按照藍圖進行抗爆施工

3.3.1 窗洞封堵

(1)封堵砌塊采用混凝土多孔磚(MU≥7.5),混合砂漿(Mb≥7.5)進行砌筑。

(2)拉結筋間距可根據窗洞尺寸以及砌塊模數適當調整,但不應與圖紙偏差過大。

3.3.2 抗爆涂層施工

(1)抗爆涂層施工作業的前提條件

a.需噴涂加固的區域,如有吊頂,需拆除靠近作業面側的部分吊頂(距離作業墻面≥1.5 m)。

b.確保距離噴涂加固墻面1.5 m 范圍內,無任何擺放物。 如柜子、桌子等,需搬移,待涂層施工完畢后,再恢復原位。

c.噴涂墻面的下腳,如有不銹鋼、木質、松動等情況的踢腳線,需拆除踢腳線,并粉刷找平;如噴涂的區域,地面上裝有架空地板,則需拆除靠近作業面側的部分架空地板,露出原墻與樓層板。

d.噴涂墻面,如有穿墻的洞口或窗戶(無需保留),進行封堵找平;如有穿墻的洞口或窗戶(需要保留),進行抗爆處理。

e.噴涂墻面上的物品,如張貼的告示牌、各電氣儀表管線、電源開關插座(可取 消)等,需事先拆除,并改道;拆除完成后,遺留的孔洞,進行封堵找平。

(2)施工工藝對原有墻面進行基層處理→清掃→原有成品保護→底漆施工→噴抗爆涂料→面漆施工→扁鐵施工→抗爆涂層成品保護。

(3)操作方法

a.基層處理。 原有墻面如有空鼓,需要鑿除,重新粉刷砂漿,批刮膩子。

原有墻面膩子層如有孔洞凹陷、深度劃痕、邊角缺失,需采取相似工藝局部修補。

原有墻面外表如有膩子層起皮、老化等現象,需用刮刀鏟除,重新用相似工藝局部修補。

b.清掃。 塵土、粉末—使用掃帚、毛刷、高壓水沖洗;

油脂—使用中性洗滌劑清洗;灰漿—用鏟、刮刀等剔除。

c.原有成品保護。 底漆施工作業前,需將噴涂墻體的周圍設備、 作業墻面與非作業墻面搭界處等進行覆蓋防護, 涂層噴涂區域與辦公區域采用隔斷圍擋,以防噴涂污染。

d.底漆施工。 底漆涂刷一道,自上而下,待完全表干后,開始下道工序。

e.抗爆涂料施工。 根據施工區域的面積×厚度換算出實際的涂層用量, 并由噴涂設備自動記錄每日的實際用量。施工過程中,采用強排風機和風管將噴涂區域內的空氣抽送至室外,施工人員作業時,確保配備有防護服、長管呼吸器(防毒面具)、封閉式護目鏡等防護用品,待涂層硬化后,開始下道工序。

f.面漆施工。 涂層表面硬化后,在涂層表面滾刷面漆(兩遍)。

g.角鋼施工。 第一遍面漆完工后,在抗爆涂層與建筑物主結構的連接處錨固角鋼,用?12 膨脹螺栓固定,錨固間距360 mm。

h.抗爆涂層成品保護。 抗爆涂層表面不得隨意破壞。

3.4 竣工驗收

3.4.1 驗收標準

(1)基層(原有墻面)應較為平整、整潔、干燥(滿足含水率要求)、粗糙度滿足要求,強度達到設計標準,不得有空鼓、松動、浮渣、油污等。

(2)底漆要求涂布較為均勻,基本無漏涂、無堆積,注意保護,防止污染。

(3)抗爆涂料施工,需分段施工,一次施工完畢后,須留出一定操作面確保下次噴涂可靠搭接。 再次噴涂前,需涂刷粘合劑。外觀性能,應做到表面較為平整,無流掛,無起泡,無空鼓,無開裂,無異物混入。

(4)面漆的滾涂應均勻,無漏涂、無堆積。

(5)角鋼的加固應錨固牢固,無漏打。

3.4.2 驗收規范

(1)主控項目。 a.抗爆涂層的噴涂原材料、基層、保護層必須符合設計要求和標準要求。 b.抗爆涂層的噴涂原材料采用帶蓋的鐵桶或塑料桶密閉包裝,不同組分的包裝應有明現標示區別。 c.涂層的平均厚度應符合設計要求, 且最小厚度不得小于設計厚度的80%。

(2)一般項目。a.涂層與基層應粘結牢固,表面較為平整,無流淌、鼓泡、露基底和翹邊等缺陷。涂層表面部分區域出現“水紋狀”、“凹凸狀”等皮相,不會影響抗爆涂層的整體性能。 b.涂層及保護層色澤一致、 較為均勻, 分格縫留置應符合設計要求。c.抗爆涂層的底涂涂布較為均勻,基本無漏涂、無堆積。

4 結語

安全發展是企業長期穩定運行的基石, 針對發現的安全隱患, 企業應及時處理, 完善安全生產措施。 杭州電化集團聚合裝置無人值守機柜間按照GB/T50799 《石油化工建筑物抗爆設計標準》 的要求,進行了抗爆設計和施工改造,改造完成后經過專家組現場勘查,對施工過程記錄、檢測資料、竣工資料等進行了審查, 一致認為該項目的完成提高了機柜間的抗爆安全性能,在遭遇爆炸沖擊波的情況下,仍可實現機柜間內的控制系統等設備設施正常運行,確保裝置能有序安全停車。