BD 輥近終鍛成形鍛造工藝研究

文/李建輝,韓宇樂·中鋼集團邢臺機械軋輥有限公司

BD 輥作為軋制生產時的第一道輥,工作條件比較惡劣,軋輥板坯溫度一般在1000℃左右,軋制的同時還受到冷卻水的冷卻,因此對BD輥性能要求較高,輥面需具備很高的耐磨、耐熱、耐沖擊能力。合理的設計產品鍛造工藝成為提高產品質量、降低生產成本的關鍵。

本研究通過對鍛造工藝進一步優化,結合實際生產經驗采用數值模擬技術,制定BD 輥近終鍛成形工藝方案,保證鍛件生產過程的穩定受控,大幅降低產品制造成本,實現工藝降本增效的同時提升鍛件產品質量。

研制過程

目前,對于BD 輥鍛造在設計鍛件圖時,輥身一般均按平輥鍛造,粗加工時為了保證產品質量硬度指標及使用要求,需要開槽后再進行熱處理,不但浪費原材料,而且浪費加工臺時及加工成本。因此針對BD 輥可以考慮根據輥身成品的孔形形狀及尺寸情況分臺階或采用凹檔鍛造,最大限度接近孔形形狀鍛造出輥坯,節約原材料和加工成本,提高產品質量。

毛坯設計

針對產品形狀及尺寸進行梳理,根據產品孔形部位設計鍛件毛坯圖,盡可能地減少加工量,降低產品原材料使用量,同時設計毛坯余量應滿足產品性能處理要求,保障毛坯鍛造生產時的可操作性及毛坯尺寸精度的可控性,結合產品尺寸規格及精度操作控制,最終選擇使用80MN 油壓機搭配125t 操作車生產。

工藝研究過程的主要難點及解決方案

⑴鍛件形狀復雜,無成熟生產經驗。該鍛件不同于傳統臺階軸類件,需采取孔形凹檔鍛造,實際生產凹檔時,易出現凹檔尺寸不完全受控,不滿足工藝尺寸要求,同時刻印生產時產品鍛造表面質量不一致,容易引起產品加工問題。

解決措施:通過多次鍛造試驗,分析認為專用砧圓角越小,專用砧與刻槽寬度間隙越小,槽幫和槽底形狀越規則。結合R40mm 圓角單邊間隙20mm 壓下結果,根據模擬認為先刻印,單邊間隙≤10mm 最好。

⑵鍛件凹檔鍛造需使用專用工具,工具更換時間長,鍛件溫度下降明顯,變形抗力大。一般鍛造生產中,更換鍛造工具時,采用的是同時更換上下砧的方式,此時需要摘上錘頭,該方式耗費時間長,更換效率低,更換時還需要重新找正定位孔的位置,十分繁瑣。對于大型鍛件的鍛造工藝來說,更換工具用時越長,鍛件表面的熱量流失越多,鍛造溫度降低的越多,也就意味著留給生產的時間越短,鍛件表面的質量會有一定的波動,一方面對實際的生產造成了很大影響,另一方面也增加了鍛件產品質量不合格的風險。

解決方案:結合現場生產設備的實際情況,設計了上懸掛式專用砧,掛于80MN 油壓機上平砧進行生產。為了便于BD 輥的生產,在需要使用不同規格的工具時,只需要簡單更換砧塊而無需更換上錘頭,簡單快速的更換工具,且可以上下砧塊同時使用,相比只使用下砧塊,該裝置極大提高了鍛造效率,減少了生產用時。

根據BD 輥孔形尺寸設計涵蓋200 ~400mm 多個系列寬度的組合砧型,如圖1 所示。設計專用上砧機構及配套掛鉤,實現不同寬度砧型與上砧機構的組合使用,除此之外上砧機構同時兼具大砧寬開坯鍛造功能,如圖2 所示。

圖1 BD 輥專用組合砧示意圖

圖2 BD 輥專用上砧機構示意圖

生產驗證

經模擬后確定了生產工藝,確定預留30mm刻印,刻印深度100mm,然后上下砧壓槽鍛造,生產過程照片如圖3 所示。

圖3 生產過程照片

通過試驗生產認為利用上下專用砧鍛造孔形輥可行,比單獨使用上平+下面專用砧生產效率提高一倍,尤其對于多個孔形的鍛造特別適用,生產效率明顯提高,原來鍛造單個孔形約12 分鐘,那么生產3 個孔形需約36 分鐘,若用上下專用砧鍛造則可以減少生產時間約18 分鐘。

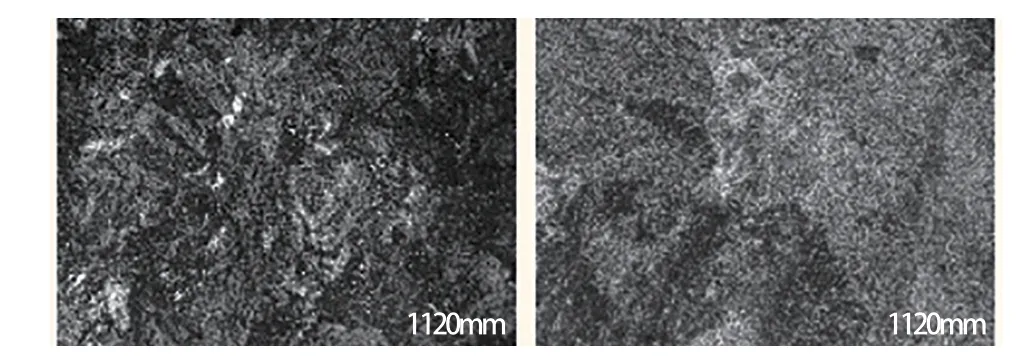

為了了解終鍛成形孔的組織及性能情況,先后對孔形輥槽底和槽幫進行現場金相檢測,圖4 為產品粗加圖,其中2處為鍛造出的槽底,4處為加工出的槽底,1 處為外圓表面,3 處為表面深度27.5mm 處。金相檢測對比發現鍛造孔形處組織晶粒更加細小,性能相對更好,金相照片如圖5、圖6、圖7、圖8 所示。

圖4 產品局部粗加圖

圖5 1 處金相檢測照片

圖6 3 處金相檢測照片

圖8 4 處金相檢測照片

結束語

針對孔形輥特殊形狀實現近終成形鍛造,軋輥毛重降低,可以節約大量原材料成本。近終成形鍛造孔形輥,可以縮短加工臺時,節約加工成本。近終成形鍛造孔形輥,可以避免大量鍛坯表面致密的鍛造組織被加工去掉,更好地保證鍛件產品質量及硬度均勻性。