駐車齒輪冷擠壓工藝參數優化

文/袁海兵,李明明,楊益,黃偉,陳博文·江蘇森威精鍛有限公司

駐車齒輪作為汽車減速機的重要組成零件,其作用是當汽車切換到P 擋時,起到停止機構的作用。駐車齒輪在工作時承受的載荷很高,因此在實際加工生產過程中要求具有較高的性能。隨著汽車工業的發展,對汽車零部件的需求也逐漸提高,相較于傳統的切削加工或采用熱鍛與切削相結合的方式來加工,冷擠壓工藝具有提高齒面強度,節能降耗、提高生產效率等優點。

有限元模擬采用一組數學方程和定解條件將實際過程抽象的理論模型,通過計算機求得該理論模型在不同條件下的數值解,以此推測在相應條件下所發生的實際過程。得益于計算機技術的發展,其使設計人員能夠在計算機上分析金屬成形、熱處理等過程,而不需要通過反復試驗來分析;Deform 軟件是對在一個集成環境內綜合建模、成形、熱傳導和成形設備特性,并基于工藝模擬系統的有限元模擬分析軟件。在冷、溫、熱成形模擬中,實現了對材料流動、模具填充、鍛造負荷、模具應力、晶粒流動和缺陷的產生提供了可視化的動態展示和有效的預測,被廣泛的應用于鍛造行業的前期設計及后期優化。它幫助工程技術人員設計工件和產品工藝流程,減少昂貴的現場試驗成本,提高模具設計效率,降低生產和材料成本,優化模具結構及工藝參數,縮短新產品的研發周期。

駐車齒輪的零件結構特點決定了其實際生產中很容易出現齒部充填不滿或模具壽命較低的問題;針對上述問題,通過數值模擬對駐車齒輪在成形過程中的成形載荷、充填效果,并結合試驗設計,以降低成形載荷和提高充填效果為目標對駐車齒輪工藝方案進行優化,設計出符合預期的成形工藝參數組合,對駐車齒輪成形工藝及其模具設計具有指導意義。

優化模型的設計

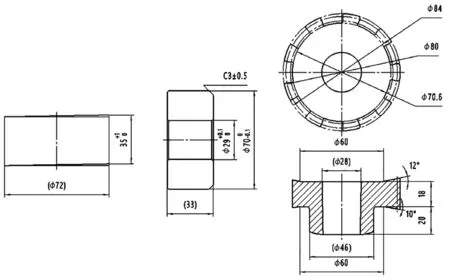

圖1 為駐車齒輪現有冷擠壓工藝,坯料為利用車削加工獲得帶倒角的環形毛坯或者直接采用管材落料、制坯的方式獲得,因擠壓工藝為冷擠壓,需對坯料進行軟化處理,工藝采用球化退火降低其硬度并提高其成形塑性(球化率≥85%,硬度≤72HRB),利用磷皂化處理提高其表面潤滑,擠壓后的毛坯為帶轂齒輪。

圖1 某駐車齒輪冷擠壓工藝

在生產過程中,遇到的主要問題是模具壽命偏低,較類似產品的模具壽命整體偏低20%左右,現場生產時需頻繁更換模具,即降低了班產又造成了模具成本的提高。影響模具壽命的主要因素為其成形載荷偏高,但因產品結構和成形工藝基本固定,無法通過調整終鍛產品形狀或調整工藝步驟等方式來降低成形載荷,只有在現有工藝基礎上,通過調整坯料的形狀來降低成形載荷,從而提高模具壽命。

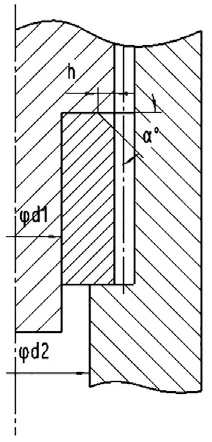

經公司專家頭腦風暴討論、查閱相關齒輪類產品研究資料,同時結合公司類似產品的生產經驗,分析認為,倒角角度α、倒角高度h、芯軸直徑d1、分流口直徑d2等4 個參數對擠壓過程存在較大影響,最終設計的優化模型如圖2 所示。其中,倒角角度α、倒角高度h 可以有效減少模具接觸時間,在盡可能長的時間內將材料盡可能多的充填到齒形部分,從而實現延緩最大載荷的形成時間,提高模具的使用壽命;分流口直徑d2可有效降低成形載荷,其通過增加材料流動通道,使材料可以更加通暢的進入到齒輪轂,從而實現降低材料流動阻力,實現降低成形載荷;d1與d2的差值為輪轂的厚度,該數值越大,材料沿軸向流動的阻力越小,但是坯料過多的流向輪轂方向后,齒輪部分不容易充滿。

圖2 優化模型

試驗參數的設計

試驗設計(DOE)被高校、科研等機構廣泛應用,從航天業到一般生產制造業的產品質量改善、工藝流程優化甚至已運用到醫學界。其通過對產品質量、工藝參數的量化分析,尋找關鍵因素,控制與其相關的因素。根據實際需求,判別與選擇不同的試驗設計種類,設計試驗步驟,發現如何控制各種影響因素,以最少的投入換取最大的收益,從而使產品質量得以提升,工藝流程最優化。

田口DOE是一種低成本、高效益的質量工程方法。田口試驗設計,能以較少的樣本直觀的分析每個因子對響應變量的影響規律和影響大小,其對試驗方案和試驗結果進行優化設計,可以保證每個因子的各個水平比較平衡,從而大大減少試驗次數,縮短試驗時間,降低設計成本和提高設計質量。

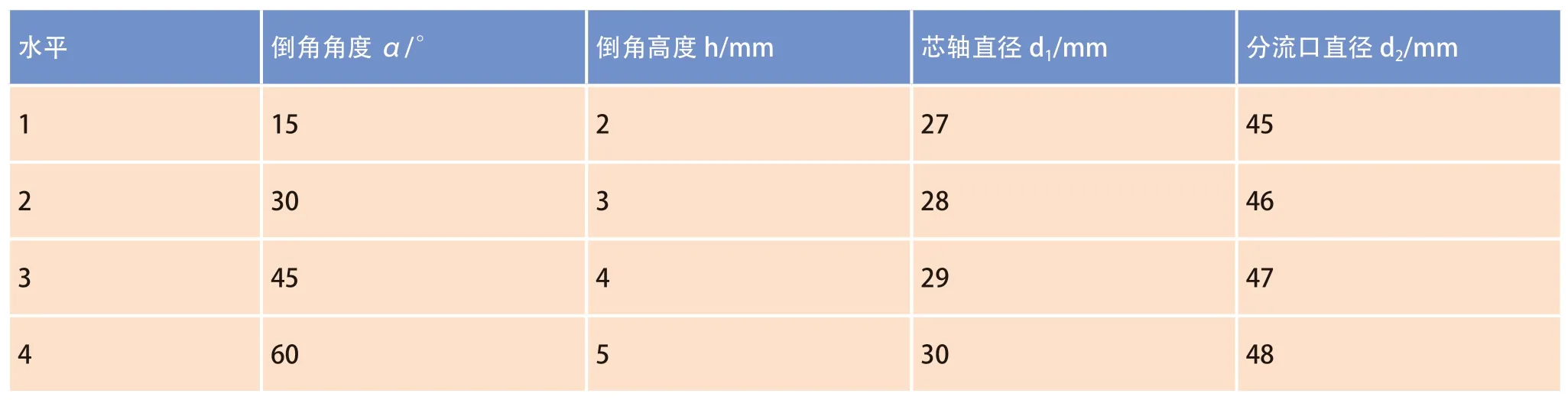

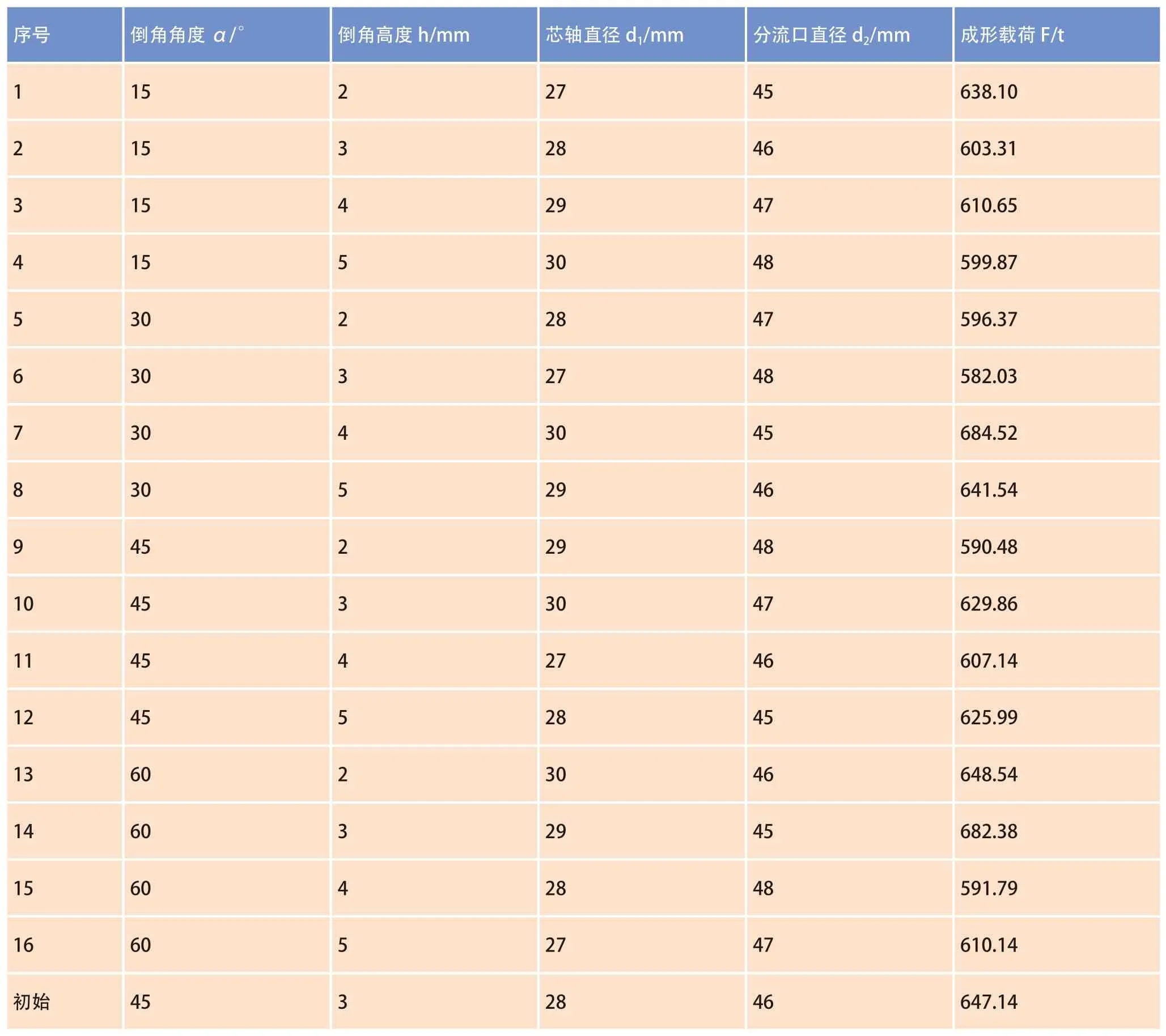

結合前文分析,將倒角角度α、倒角高度h、芯軸直徑d1、分流口直徑d2作為影響成形載荷及充填效果的主要影響參數,考慮到試驗設計的準確度和試驗過程的工作量,計劃采用4 因素4 水平的正交設計,對照現有工藝參數設計各個參數及其水平值(表1),同時將相關水平值帶入到正交試驗表中,優化方案的設計試驗見表2,其中最后一欄為初始工藝參數,其相關模擬后處理數據作為本次試驗的比較基準。

表1 試驗參數設計

表2 優化方案設計試驗表

CAE 模型的建立及后處理分析

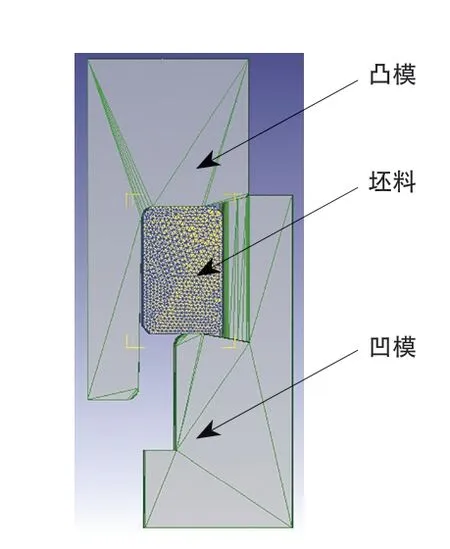

利用三維軟件對其建模(圖3),考慮到產品的幾何對稱性,建模選取1/18 模型,以提高模擬精度和縮短后期模擬時間。

圖3 Deform 模型

利用Deform 軟件對坯料進行前處理,材料選取材料庫中齒軸材料Din-20MnCr5,利用Deform 軟件對坯料進行四面體的網格劃分,網格數量設定為50000 個,坯料設定為塑性體;因模擬過程中不需要對模具進行變形分析,故將模具設定為剛性體。設定摩擦條件為剪切摩擦,摩擦因子為0.12,凸模運動速度為15mm/s,模擬溫度為20℃;考慮到模擬目的主要為研究成形噸位和充填效果,不需要對擠壓過程中的溫度場的變化進行跟蹤分析,為進一步提高模擬運算速度,模擬過程不考慮熱力耦合。

根據前文分析內容,通過降低成形載荷的噸位的方式來提高模具壽命,理想情況下,成形載荷越小,所能達到的效果越好。利用Deform 的后處理模塊,可以直觀地觀察到各個模擬方案在成形過程中的噸位變化(圖4)。通過分析Deform 模擬出各方案的成形噸位F,可以看出不同工藝方案模擬所得成形噸位有明顯差異,為建立統一的分析基準,將其中峰值噸位記錄到試驗表中。

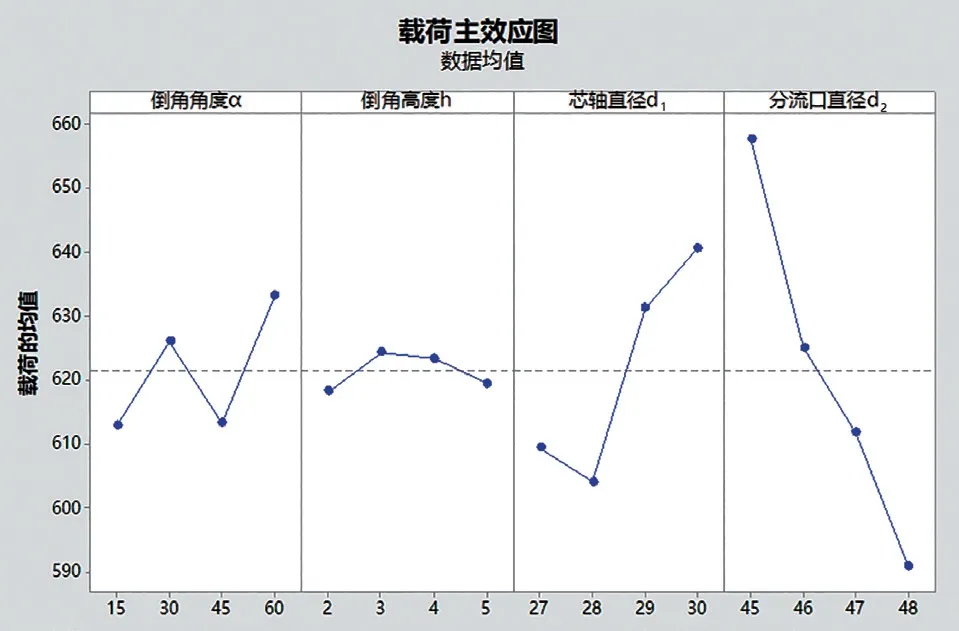

圖4 步數-載荷圖

為了更直觀的分析各因素對成形載荷的影響,利用相關軟件,將試驗數據輸入其中,并對其進行分析,生成載荷的均值主效應圖如圖5 所示。從圖5 中可直觀的看出,成形載荷隨分流口直徑d2變化而變化,且成單調負相關,即分流口直徑越大,成形載荷越小;倒角角度a、倒角高度h 對成形載荷的影響較小,且無明顯趨勢;相比較而言,成形載荷與芯軸直徑d1呈非單調變化,但整體呈正相關趨勢,分析認為,φ27mm和φ28mm存在異常的主要原因可能是因為模擬樣本數量不足,局部分析可能存在失真。

圖5 載荷均值的主效應圖

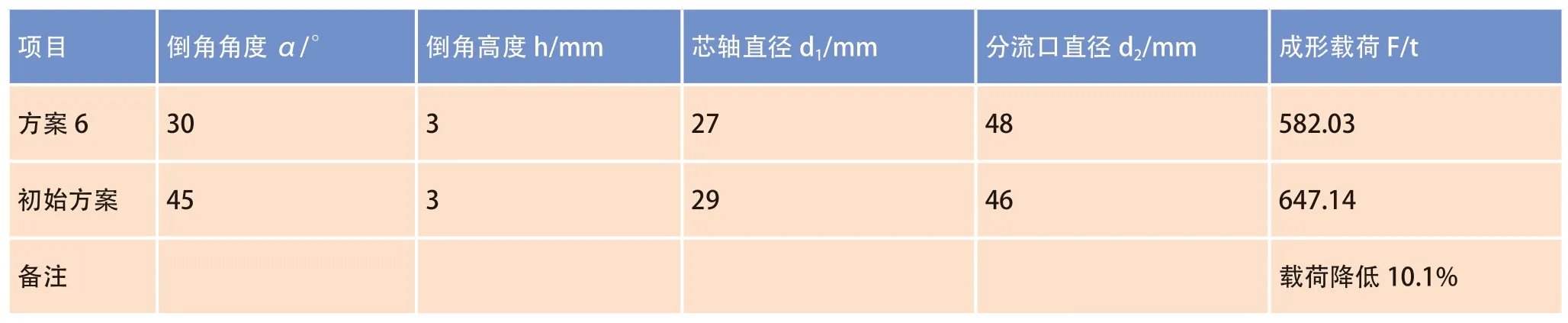

綜合各因素的主效應圖和模擬的成形載荷F 分析,確定優化結果并與初始方案進行對比,詳見表3,載荷降低了10.1%左右。

表3 優化結果

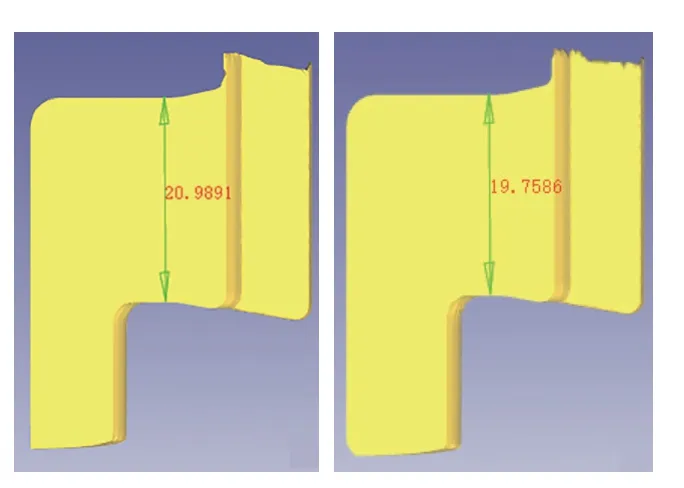

通過前文分析,我們知道,芯軸直徑和分流口直徑的變化會對齒輪表面的充填效果有所影響,優化后的方案雖然成形載荷有所降低,但考慮到方案的經濟性和實用性,還需要對齒輪的材料利用率進行進一步的分析。本文模擬過程中,采用相同質量、體積的坯料進行模擬。通過Deform 后處理的距離分析模塊,在同一基準條件下使用測量命令,測量出初始方案和優化方案的封閉高度,通過對兩種方案封閉高度的對比,分析齒輪的材料利用率。

通過后處理分析可以發現,初始方案的封閉高度H=20.9891mm,優化后的封閉高度H=19.7586mm,優化后的材料利用率為初始方案的94.1%左右(圖6)。

圖6 初始方案和優化方案的封閉高度

利用試驗設計方案,結合成形載荷和材料利用率,最終實現駐車齒輪冷擠壓參數的優化設計,優化倒角角度α=30°,倒角高度h=3mm,芯軸直徑d1=27mm,分流口直徑d2=48mm;與初始方案相比,成形載荷降低了10.1%左右,材料利用率為94.1%,較好地完成了優化任務。

結論

⑴通過對不同試驗方案的模擬對比分析,驗證了不同參數條件下對成形載荷的變化影響,實現了降低成形載荷的試驗目的;⑵基于DOE 的分析驗證,確定了各參數對成形載荷的影響程度分別為:分流口直徑>芯軸直徑>倒角角度>倒角高度;⑶利用數值模擬技術,對生產過程進行了有效預測,并基于模擬結果,用于指導生產過程的設計優化,為該零件的生產提供了參考。