頂鐓類軸類件頂出困難原因分析及改進

文/余意,高彬·陜西法士特齒輪有限責任公司

我公司在生產某中間軸鍛件時,采用的是局部頂鐓方式,在現場生產時,存在頂出困難,甚至頂不出的情況。分析頂出困難的鍛件,并拆開模具發現,在兩塊模具連接處有1 ~2 道明顯凹槽,中間軸鍛件在此凹槽處被明顯刮料。本文針對頂出困難的原因進行系統分析并改進,解決了頂出困難的問題,實現此中間軸鍛件連續生產。

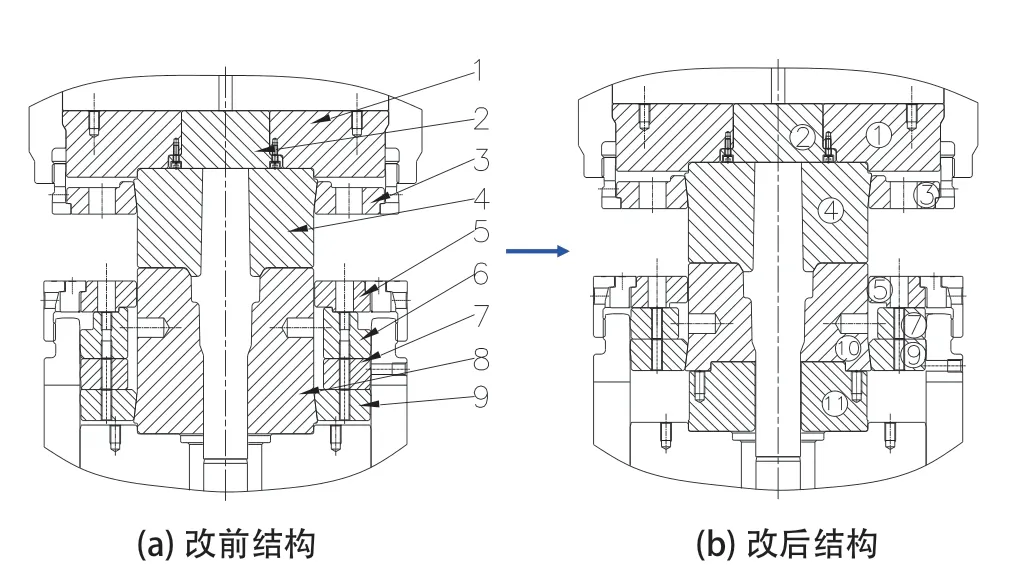

為減輕操作工勞動強度,降低模具成本,改進頂鐓類軸類件模具結構。將下鑲塊模改為分體結構,如圖1 所示,圖1(a)為改前結構,圖1(b)為改后結構。將圖1(a)所示的下鑲塊模改為圖1(b)所示下鑲塊模和下鑲塊墊塊兩部分。

圖1 下鑲塊模改為分體示意

上述改進的優勢在于:⑴將下鑲塊模墊塊做成通用標準件,此部分不參與成形、壽命高,投制下鑲塊模時,可節約20.5kg 模具材料;⑵更改后的下鑲塊模重量為31.9kg,減輕了16.6kg,且無需安裝壓圈定位塊,減輕了操作工安裝模具時的勞動強度。

現場用上述改進后的模具結構,采用頂鐓成形方式生產某中間軸時,發現新模具裝上后生產不到1000 件時,就出現明顯頂出困難,甚至頂不出的情況,根本無法持續生產。觀察頂出困難的鍛件,發現頂出困難的鍛件在未參與成形部分有明顯刮料溝槽。拆開模具,在兩塊模具相接處有1 ~2 道凹槽(圖2),在鍛件未參與成形部分此凹槽處被明顯刮料,即前述刮料溝槽,從而導致頂出困難(圖3)。

圖2 頂出困難模具凹槽

圖3 頂出困難鍛件刮料

原因分析

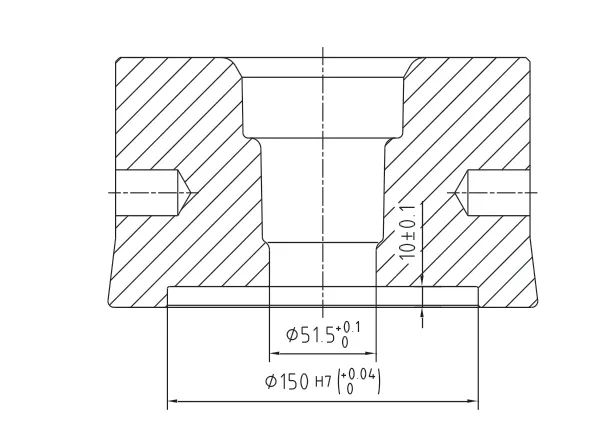

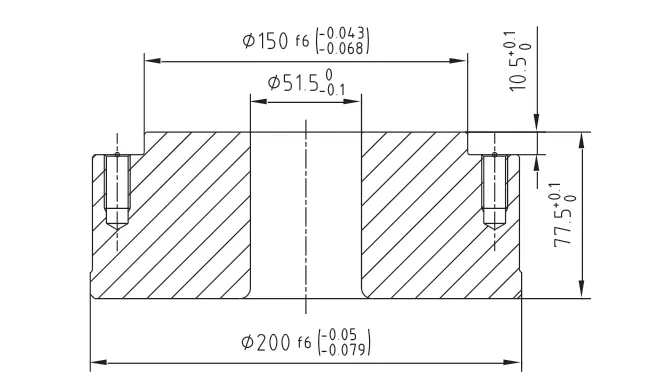

從上述頂出困難的現狀看,頂出時鍛件在下鑲塊模與下鑲塊墊塊相接處刮料,是造成頂出困難的主要原因。分析圖1(b)的模具結構可知,要避免刮料,就必須保證下鑲塊墊塊的內孔尺寸小于下鑲塊模的內孔尺寸。圖4 為下鑲塊模,圖5 為下鑲塊墊塊,下鑲塊模的內孔尺寸設計為下鑲塊墊塊內孔尺寸為,下鑲塊墊塊的內孔尺寸比下鑲塊模的內孔尺寸小0 ~0.2mm,可以保證下鑲塊墊塊的內孔尺寸小于下鑲塊模的內孔尺寸。

圖4 下鑲塊模

圖5 下鑲塊墊塊

下鑲塊模與下鑲塊墊塊在φ150mm 直徑處間隙配合,配合公差為H7f6,最小配合間隙0.043mm,最大配合間隙0.108mm。一旦下鑲塊模與下鑲塊墊塊在φ150mm 直徑處配合偏離中心,而下鑲塊模內孔直徑走下差,下鑲塊墊塊內孔直徑走上差,就存在下鑲塊模內孔局部小于下鑲塊墊塊內孔,從而在局部產生倒臺階(上面內孔小,下面內孔大)。在頂出時,鍛件就會在此倒臺階處刮料,在鍛件上刮下來的料無處流動,就會積累在下鑲塊模與下鑲塊墊塊相接處。隨著生產的鍛件越來越多,在此處積累的料越來越多,從而將下鑲塊模擠出凹槽,而刮料處的內孔也會被刮出凸臺,導致頂出越來越困難,從而引發最后的鍛件頂不出下鑲塊模的現象。

模具結構改進

通過上述分析,頂出時鍛件在下鑲塊模與下鑲塊墊塊相接處刮料,是造成頂出困難的主要原因。而在模具設計時,已經考慮到要保證下鑲塊墊塊的內孔尺寸小于下鑲塊模的內孔尺寸。但未充分考慮下鑲塊模與下鑲塊墊塊在φ150mm 直徑處存在配合間隙,就可能導致下鑲塊模與下鑲塊墊塊在配合面偏離中心,從而在局部產生倒臺階,鍛件就會在此倒臺階處刮料。

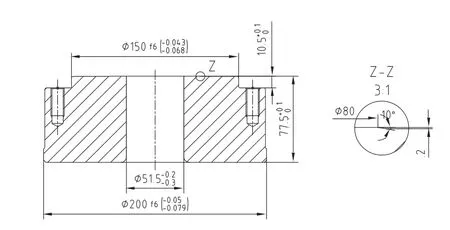

圖6 改進后下鑲塊墊塊

改進并修模后生產時頂出順利,未再出現上述鍛件頂出時刮料和頂出困難的情況。

結束語

分析某中間軸在鐓鍛成形時出現頂出困難的原因并進行改進,最終解決其生產時頂不出的問題,得出結論:頂出時鍛件在下鑲塊模與下鑲塊墊塊相接處刮料,是造成頂出困難的主要原因。下鑲塊模與下鑲塊墊塊在配合面偏離中心,可能導致下鑲塊模內孔局部小于下鑲塊墊塊內孔,從而在局部產生倒臺階,在頂出時,鍛件就會在此倒臺階處刮料。對于此類頂鐓類產品在模具設計時,必須保證下鑲塊墊塊的內孔尺寸也小于下鑲塊模的內孔尺寸。