粉煤灰摻量對泡沫混凝土路用性能的影響研究

羅金鳳

(廣西公路檢測有限公司,廣西 南寧 530024)

0 引言

近年來,隨著我國公路建設的迅猛發展,公路建設總里程已位居世界首位,但也存在諸多工程病害。例如,在路橋過渡段,橋頭跳車是高速公路質量的通病之一,嚴重影響行車舒適性,甚至危及行車安全。橋頭跳車的主要原因有:臺背處施工作業面積小,回填施工質量難以保證;剛度差異大,易產生不均勻沉降[1]。為降低這一病害帶來的影響,業內提出了使用泡沫混凝土回填。新型工程材料泡沫混凝土具有輕質、良好的抗沖擊性、不可壓縮、保溫、隔音、無毒等優良特性,常用來作為橋臺背面的回填材料[2-3]。

宋強等[4]從泡沫混凝土的宏觀性能和微觀結構特征進行了其抗壓強度和導熱系數之間規律的研究。SHE等[5-6]將粉煤灰摻入用于高鐵路基回填的泡沫混凝土中,發現粉煤灰的摻入能夠有效提升泡沫混凝土的強度。龐超明等[7-8]采用(X-CT)技術分析了粉煤灰對泡沫混凝土孔隙的影響,發現粉煤灰有細化混凝土內部孔徑和優化孔結構的作用。CHEN等[9]探究了粉煤灰細度對泡沫混凝土力學性能的影響,發現細粒度的粉煤灰分布在氣泡表面更均勻,提高泡沫混凝土強度的作用更明顯。但是過高地摻入粉煤灰會影響泡沫混凝土的早期水化程度,從而導致泡沫混凝土性能的下降[10]。

綜上所述,粉煤灰對泡沫混凝土性能的提升起重要影響。而對粉煤灰改性的泡沫混凝土路用性能研究較少,尤其是粉煤灰摻量對路用耐久性能的影響方面,從而阻礙了泡沫混凝土在不同環境狀態和工況下橋臺回填施工中的推廣應用。為此,本文針對不同摻量粉煤灰對泡沫混凝土力學性能、抗滲性能及抗凍融循環性能的影響規律開展了一系列研究,為泡沫混凝土在不同工況和環境下橋臺回填施工中的應用提供一定參考和借鑒。

1 試驗材料及試驗方法

1.1 原材料

試驗的主要原材料包括:普通硅酸鹽水泥(P.O 42.5)、硫鋁酸鹽水泥(SAC)、Ⅰ級粉煤灰、松香發泡劑、穩泡劑(白色粉末)、聚丙烯纖維、聚羧酸高效減水劑(減水率25%)。

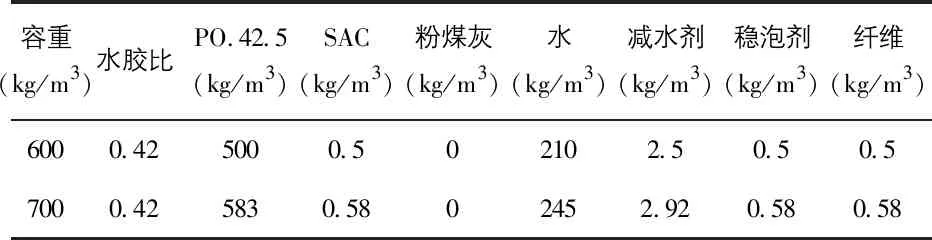

1.2 配合比

試驗設計的容重為600 kg/m3和700 kg/m3;采用的水膠比為0.42;其中粉煤灰用量按水泥質量的0、10%、20%、30%計算;減水劑用量按膠凝材料質量的0.5%摻入;聚丙烯纖維用量和穩泡劑用量按膠凝材料質量的0.1%摻入。泡沫混凝土基準配合比見表1。

表1 基準配合比表

1.3 試驗方法

試樣成型。將一定比例的水和穩泡劑加入發泡機中,啟動氣泵加壓,由發泡機制備符合要求的氣泡。然后按試驗操作規程進行攪拌均勻,將制備好的泡沫混凝土拌和料澆筑成型靜置24 h后脫模。

抗壓強度試驗。將試樣在標準養護室中養護7 d、28 d后取出,參照《泡沫混凝土》(JG/T266-2011)試驗規程進行泡沫混凝土抗壓強度試驗。

抗彎拉強度試驗。將成型脫模后的試樣養護至28 d,參照《混凝土物理力學性能試驗方法》(GB/T50081-2019)中的試驗方法進行抗彎拉強度試驗。

泡沫混凝土吸水率試驗。試樣養護齡期為28 d,試驗方法參照《泡沫混凝土》(JG/T266-2011)試驗規程進行泡沫混凝土吸水率試驗。

泡沫混凝土抗滲性能試驗。采用的試樣為圓柱形試模,尺寸為直徑100 mm、高度100 mm。試樣成型后,養護到28 d進行抗滲測試。試驗過程中應注意確保水柱水面高出試件200 mm,并記錄水柱的下降高度。

泡沫混凝土凍融循環試驗。采用的試樣尺寸為100 mm×100 mm×400 mm的長方體,參照相關試驗規程進行凍融循環試驗。

2 試驗結果分析及討論

2.1 粉煤灰摻量對抗壓強度的影響

設計容重為600 kg/m3、700 kg/m3的泡沫混凝土7 d、28 d無側限抗壓強度隨粉煤灰摻量而變化的試驗結果如圖1所示。由圖1可知,在同一容重和相同齡期的系列中,當粉煤灰摻量由0增至30%時,泡沫混凝土無側限抗壓強度隨粉煤灰摻量的增加呈明顯增大趨勢,說明適量摻量的粉煤灰對泡沫混凝土強度有一定的提升作用。

圖1 無側限抗壓強度隨粉煤灰摻量的變化曲線圖

圖1中,當粉煤灰摻量由10%增至20%時,泡沫混凝土強度增幅最大,而當摻量由20%增至30%時,強度增大趨勢逐漸趨于平緩,說明泡沫混凝土中粉煤灰的最佳摻量為20%。究其原因,適量粉煤灰的加入,會與水泥顆粒之間的微集料發生填充效應,可細化孔徑和優化孔隙結構,使泡沫混凝土的微觀結構更致密,當粉煤灰摻量超過最佳界限時,填充效應減弱,對強度貢獻作用降低,甚至使泡沫混凝土強度下降。從圖1還可看出,泡沫混凝土容重與其抗壓強度呈正相關關系。養護齡期為7~28 d,泡沫混凝土抗壓強度有較大的增長,7 d抗壓強度可達到28 d抗壓強度的45.8%~66.9%。

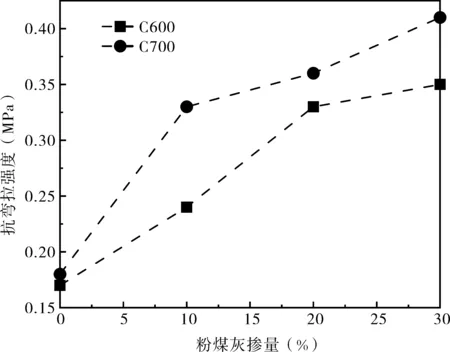

2.2 粉煤灰摻量對抗彎拉強度的影響

泡沫混凝土28 d抗彎拉強度隨粉煤灰摻量的變化規律如圖2所示。由圖2可知,泡沫混凝土抗彎拉強度隨粉煤灰摻量的增大呈逐漸增大趨勢。當粉煤灰摻量在0~20%時,其抗彎拉強度最大增幅可達83.3%;當煤粉灰摻量>20%時,抗彎拉強度增長速度趨于平緩。結果表明,適量粉煤灰的摻入能在一定程度上提升泡沫混凝土的抗彎拉強度。分析主要原因是水泥水化生成的大量CH與粉煤灰中的SiO2和Al2O3等活性物質發生反應,生成更多呈纖維狀晶體或網絡狀的C-S-H膠凝體,而C-S-H、CH、AFt相互交錯、粘結、貫穿,形成致密的結晶結構,填充微小空隙,表現為強度逐漸提高。另外,由于粉煤灰的“填充效應”和“微集料效應”,將起到細化內部孔徑和優化孔結構的作用,使單位孔壁厚度增加,受拉面積增大,降低應力集中效應,在宏觀上表現為抗彎拉強度的增加。

圖2 不同粉煤灰摻量下的抗彎拉強度變化曲線圖

2.3 粉煤灰摻量對吸水率的影響

泡沫混凝土吸水率隨粉煤灰摻量的變化規律如圖3所示。由圖3可知,泡沫混凝土吸水率隨粉煤灰摻量的增加呈指數下降,擬合度分別可達0.97、0.99。兩個系列的泡沫混凝土吸水率分別在37.8%~64.3%、34.3%~55.2%;當粉煤摻量在0~10%時,泡沫混凝土吸水率下降最明顯;當粉煤灰摻量在10%~30%時,吸水率下降逐漸趨于平緩。說明降低泡沫混凝土吸水率的最佳粉煤灰摻量在10%~20%。究其原因,粉煤灰顆粒相較于水泥顆粒更細,摻入適量的粉煤灰后能填補內部孔隙結構,使泡沫混凝土結構更加致密,宏觀上表現為吸水率下降。但是,當粉煤灰超過最佳界限,此時C-S-H、CH之間的空隙處于填充飽和狀態,過多的粉煤灰顆粒相互堆積產生不規則的空隙結構,進一步增大孔隙率,從而弱化最佳粉煤灰摻量細化孔徑和優化孔結構的作用,宏觀上表現為隨粉煤灰摻量的增加,泡沫混凝土吸水率逐漸趨于平緩。

圖3 粉煤灰摻量對吸水率的影響曲線圖

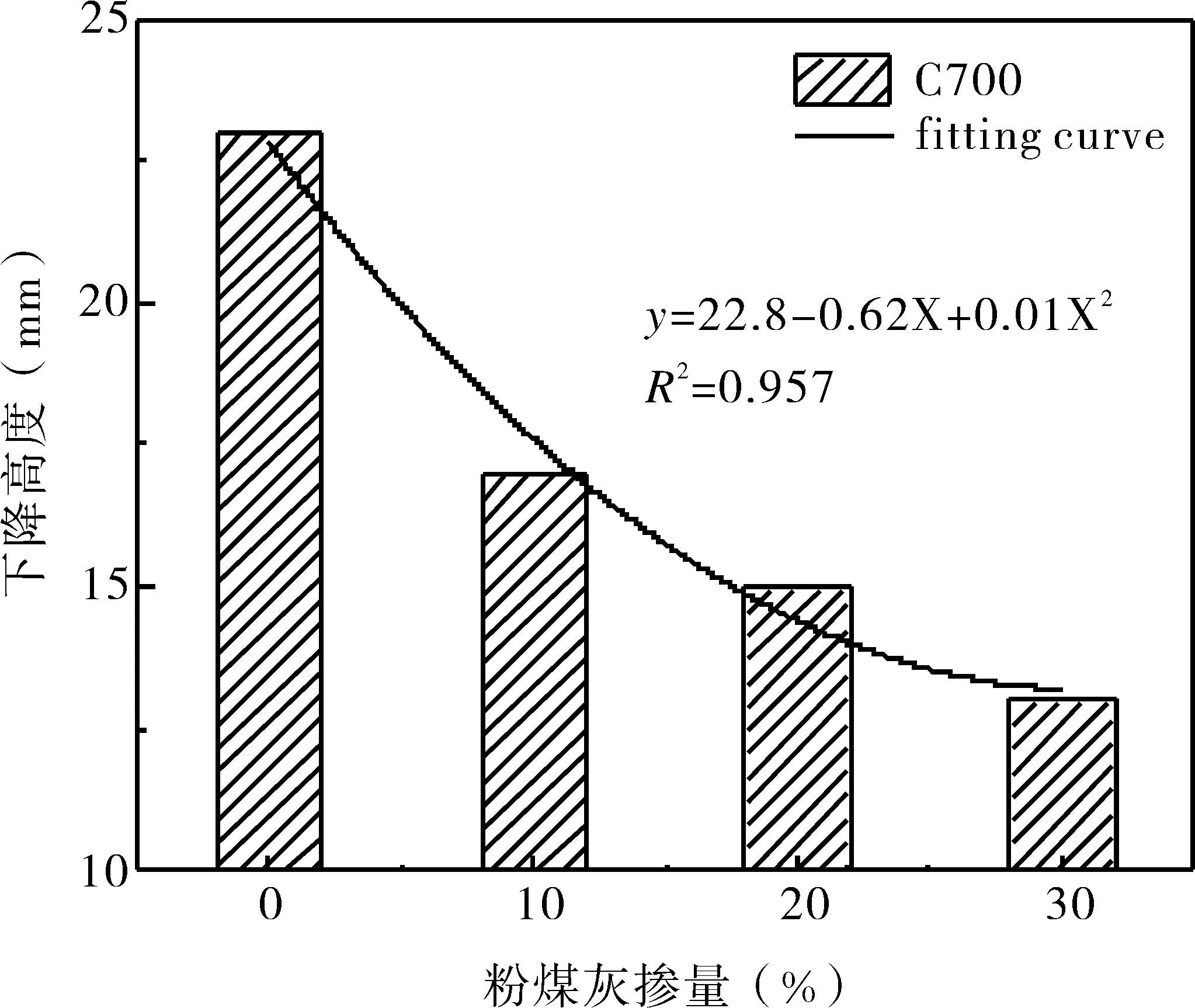

2.4 粉煤灰摻量對抗滲性能的影響

泡沫混凝土滲透性能隨粉煤灰摻量的變化規律如圖4所示。圖4水柱法試驗結果表明,泡沫混凝土滲透性能隨粉煤灰摻量的增加呈二項式曲線下降,擬合度為0.957。當粉煤灰摻量由0增至30%,水柱下降的高度范圍在13~23 mm,抗滲性能分別提升了26.1%、34.7%、43.5%;抗滲性能提升最明顯的區間對應的粉煤灰摻量在0~20%。結果表明,粉煤灰對泡沫混凝土抗滲性能的提升具有重要影響作用。由于粉煤灰呈光滑的球狀顆粒,具有較好的填充效應,將大孔隙細化,從而延長了水流的滲透路徑,宏觀上表現為,水柱下降的高度更低,抗滲性能更優越。

圖4 粉煤灰摻量對滲透性能的影響擬合曲線圖

2.5 粉煤灰摻量對抗凍性能的影響

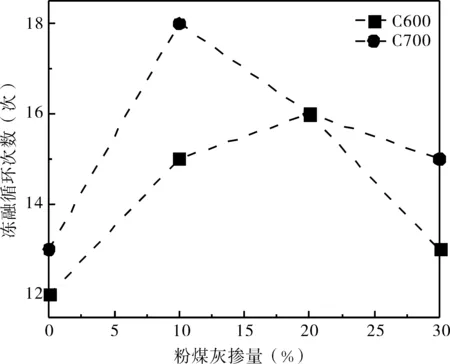

泡沫混凝土抗凍融循環性能隨粉煤灰摻量的變化規律如圖5所示。圖5凍融循環試驗結果表明,泡沫混凝土抗凍融循環性能隨粉煤灰摻量的增加呈先上升后下降的趨勢;設計容重為600 kg/m3系列的泡沫混凝土最大凍融循環次數為16次,對應的粉煤灰摻量為20%,相比于基準組的抗凍融循環性能提升了33.3%;設計容重為700 kg/m3系列的泡沫混凝土最大凍融循環次數為16次,對應的粉煤灰摻量為10%,相比于基準組的抗凍融循環性能提升了38.4%。結果表明,適量粉煤灰的摻入有利于提升泡沫混凝土的抗凍融循環性能,且粉煤灰最佳摻量在10%~20%。

圖5 凍融循環次數隨粉煤灰摻量的變化規律曲線圖

3 結語

綜上所述,泡沫混凝土在公路工程項目施工中應用較為普遍,為了更大化地發揮泡沫混凝土的特性。本文以不同摻量粉煤灰的泡沫混凝土開展力學性能和路用耐久性能方面的研究,得出以下結論:

(1)在同一容重下,粉煤灰摻量的增加對泡沫混凝土力學性能有明顯的提升作用。7 d抗壓強度在0.92~3.96 MPa,28 d抗壓強度在2.01~5.92 MPa,28 d抗彎拉強度在0.17~0.41 MPa;粉煤灰的最佳摻量在10~20%;容重大的泡沫混凝土相比于容重小的泡沫混凝土力學性能更優。

(2)隨粉煤灰摻量的增加泡沫混凝土吸水率整體呈指數下降趨勢。當粉煤灰摻量為10%時,泡沫混凝土吸水率降幅最大為600 kg/m3,對應的吸水率下降幅度為30.3%,對應的吸水率在37.8~64.3%,700 kg/m3對應的吸水率下降幅度為29.8%,對應的吸水率在34.3%~55.2%。

(3)粉煤灰的摻入能夠有效提升泡沫混凝土的抗滲性能。粉煤灰摻量由0增至30%,抗滲性能分別提升了43.5%。

(4)泡沫混凝土干密度越大,抗凍融循環性能越優異;泡沫混凝土抗凍融循環性能隨粉煤灰摻量的增加呈先上升后下降的趨勢,粉煤灰摻量在0~20%能有效提升泡沫混凝土的抗凍融循環性能,且最佳摻量在10%~20%。