稻油兼用型成條飛播裝置設計與試驗

黃小毛 劉 宇 朱耀宗 李文成 張 順

(1.華中農業大學工學院,武漢 430070; 2.農業農村部長江中下游農業裝備重點實驗室,武漢 430070)

0 引言

水稻和油菜是我國兩種重要的大宗農作物,前者是絕對主糧作物,后者是主力油料作物[1],二者在我國的現有種植模式都是直播和移栽多種形式并存[2-6]。這其中,無人機播撒(飛播),作為效率和地形地表適應性最好的直播方式,近年來在我國水稻和油菜的快速搶墑播種中發展迅速[5-7]。

從精量條播[8-13]到精密穴播[14-17],水稻和油菜的機械化直播,在傳統地面機具播種技術中已研究較為充分,但都是基于地面機具功能特點和作業特性進行的,與無人機的高速作業以及對搭載裝置的電控化、模塊化和輕量化要求不相符合,因此不能直接照搬使用。

無人機直播是近年來隨植保無人機逐步發展起來的一種新興技術。羅錫文等[18]研制了一種搭載于六旋翼無人機的離心撥盤式播撒裝置,宋燦燦等[19]設計一種氣力式無人機播撒裝置,高學梅等[20]研制一種可懸掛于多種無人機平臺的水稻及綠肥播撒裝置。大疆無人機公司于2018年6月推出一種離心甩盤式播撒裝置,極飛無人機公司于2018年底推出一種與窩眼或槽輪滾筒排種器配合的氣送涵道式播撒裝置,2019年又相繼推出“螺旋供種+水平離心甩盤”結合的睿播1.0和“螺旋供種+垂直離心甩盤”結合的睿播2.0播撒裝置。因投種高度高、旋翼氣流擾動強,以上這些飛播裝置的作業效果均相對粗放,種子落地散亂無序、作業幅寬界限模糊,種子落點精度遠低于無人機作業定位精度,發芽出苗后植株通風向陽效果、土壤肥效利用效率不及地面播種機具的條播和穴播方式。

為探討旋翼氣流對種子運移軌跡的影響,張青松等[21]建立了四旋翼無人機旋翼氣流場仿真模型,研究了旋翼氣流場對油菜種子的空中漂移運動軌跡的影響。黃小毛等[22]在分析極飛P20型四旋翼無人機下洗氣流場分布規律的基礎上,設計了一種與之配套的以人工拾舉方式進行銜接的專用導種裝置,抑制無人機旋翼氣流對下落種子籽粒的擾動作用,基本實現了油菜的精量條播。但該裝置導種管較長,無法實現自動折疊,黃小毛等[23]又基于六旋翼無人機平臺,設計了一種自動折疊的導種投種管和氣送集中排種式油菜專用排種系統,實現了油菜的條播。此外,珠海羽人無人機公司于2018年推出一款可實現水稻精量條播的無人機裝置。

本文從成條飛播裝置的通用性角度出發,設計、試制加工、試驗優化和驗證測試一種可同時適應水稻和油菜條播農藝要求的稻油兼用型成條飛播裝置。

1 裝置結構與工作原理

1.1 裝置總體結構

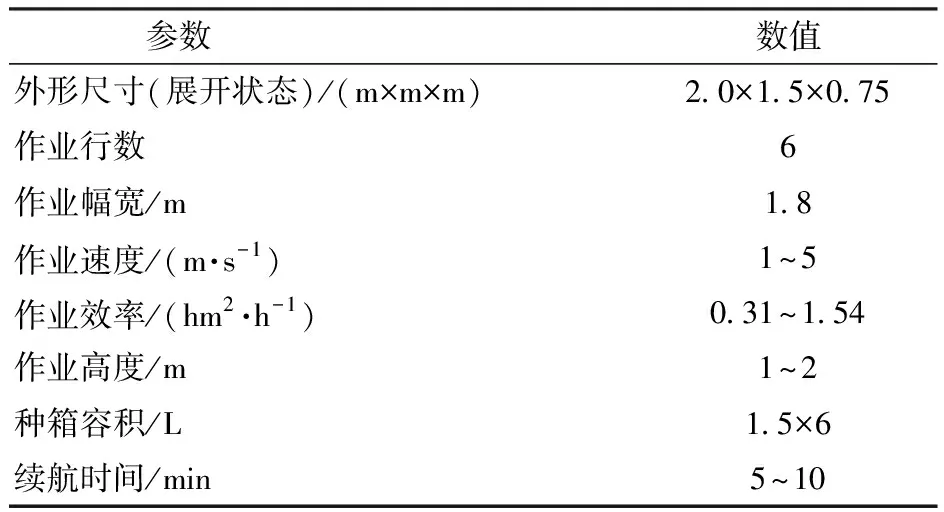

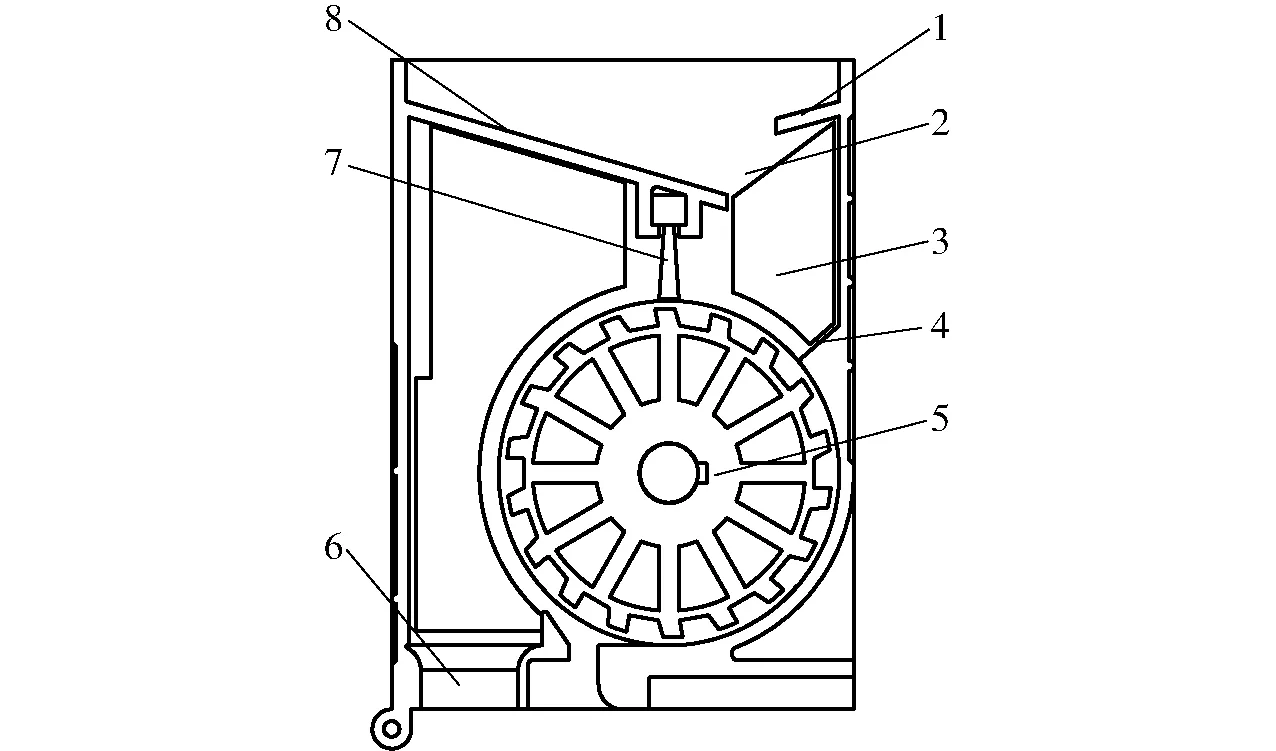

以額定承載質量15 kg的六旋翼無人機為搭載平臺,整機總體結構如圖1所示,由稻油兼用型成條飛播裝置單體、無人機平臺、承載桿組成,主要技術參數如表1所示。

表1 條播無人機主要技術參數

圖1 條播無人機總體結構示意圖

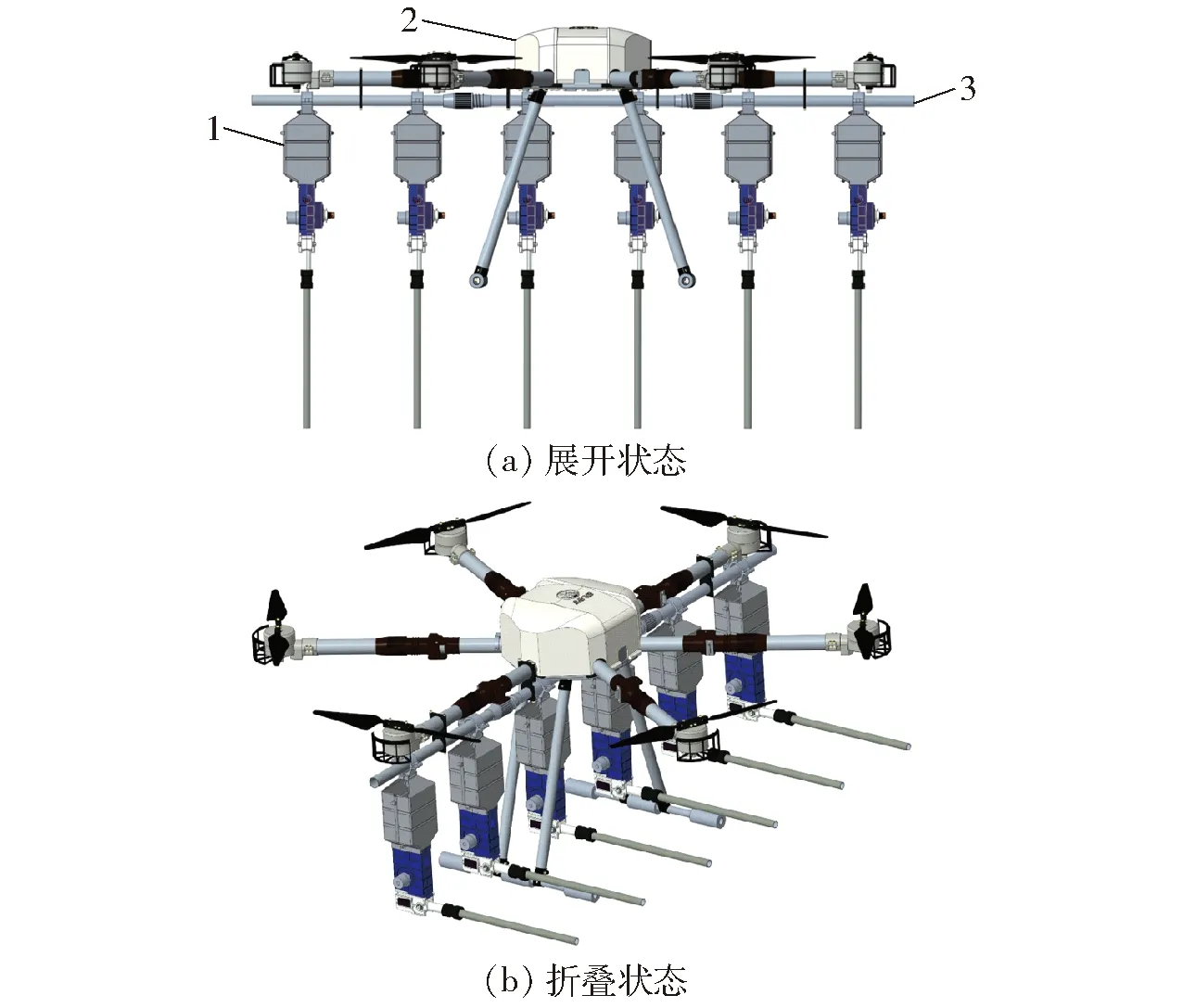

稻油兼用型成條飛播裝置單體結構如圖2所示,由管夾、種箱、排種器、導種投種管和導種管折疊裝置組成。

圖2 稻油兼用型成條飛播裝置單體

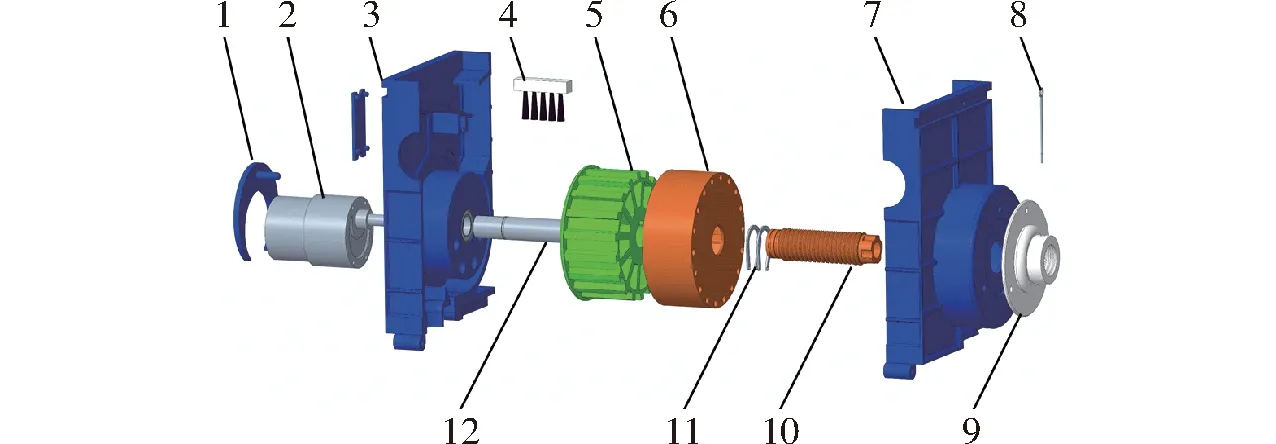

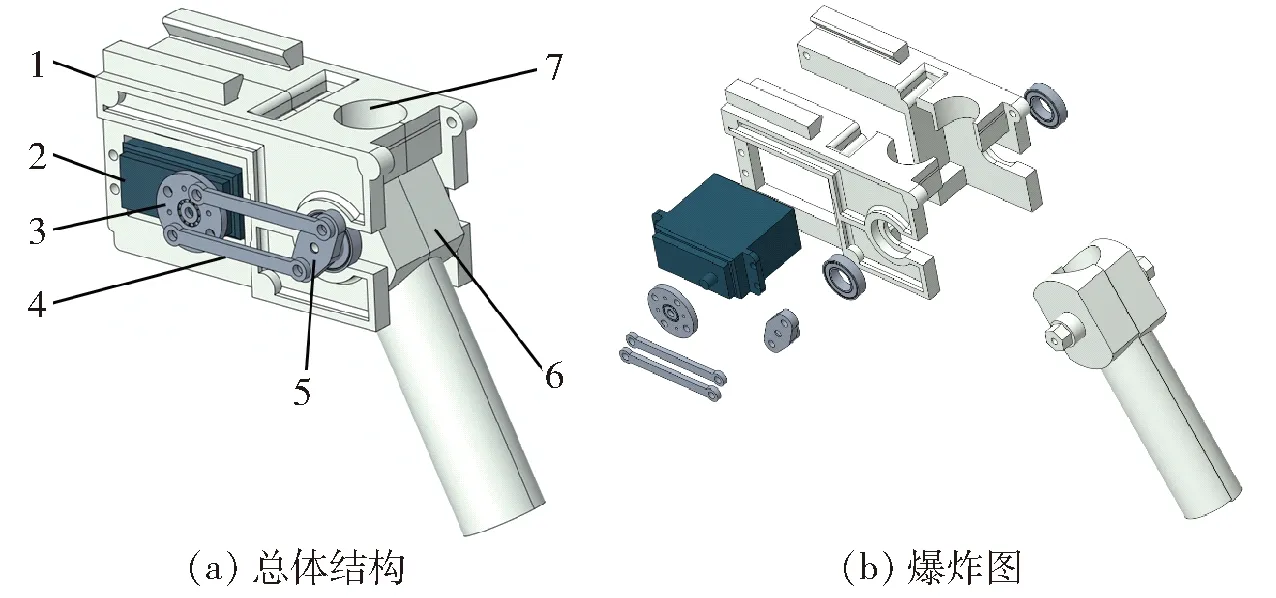

其中外槽輪排種器結構如圖3所示,由直流電機、殼體、清種毛刷、排種輪、調節輪、螺紋固定環和牽引套筒等組成。

圖3 排種器結構爆炸圖

1.2 工作原理

稻油兼用型成條飛播裝置各單體通過管夾固定在無人機平臺承載桿上,并可在承載桿上調節裝置安裝間距,實現播種行間距調整。作業時,無人機升空后,由導種管折疊裝置驅動,將導種投種管由折疊狀態變為伸展狀態,進入作業航線后排種器進入作業狀態。排種輪在清種毛刷配合下將定量種子從種群分離,經過運種后從排種器另一側下方投入導種投種管,導種投種管屏蔽機翼平面下方急劇的氣流干擾,使種子保持穩定的下落軌跡并最終落入土壤中,實現種子落地成條。播種作業結束后,導種投種管恢復至折疊狀態,以便于無人機降落。

為滿足油菜、水稻等多種不同作物的播量要求,事先通過手動旋轉牽引套筒,帶動套在排種輪上的調節輪實現左右運動,進而改變排種輪型槽的有效工作長度,達到調整單位時間排種量的目的。

2 關鍵部件設計

2.1 排種器排種過程分析

排種器是稻油兼用型成條飛播裝置的關鍵部件。如圖4所示,排種過程為:種箱中種子在重力作用下進入排種器,在進種斜面引導下進入進種口,在充種腔中隨排種輪轉動形成不同程度的擾動,從充種腔底部開始逐步完成對型槽的充種,清種毛刷將多余種子清回充種腔,被囊種后種子經運種從出種口進入下方導種投種裝置。

圖4 排種器結構示意圖

2.2 排種器進種口設計

為實現電驅化和輕量化,應盡量減小相關零部件的尺寸及質量,為此需合理控制充種、排種過程中的阻力,以減小對排種電機的扭矩要求。

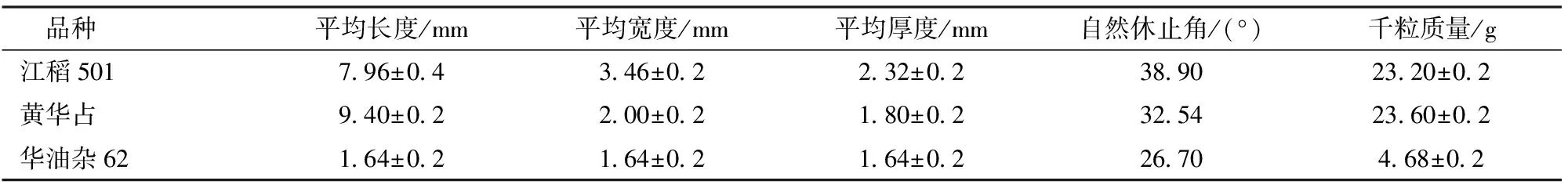

選用種子長寬比較為典型的2種常規稻品種和1種典型油菜品種,經試驗測定種子的物理特性參數(表2),為相關設計計算過程提供依據。

表2 典型品種水稻及油菜種子的物理特性參數

2.2.1充種排種過程受力分析

在實際試驗試制過程中發現,在常規排種器充種腔中,工作時排種輪逆時針轉動,阻力來源于充種初始位置和從充種初始位置到清種毛刷位置的充種過程中。在充種初始位置,部分種子與轉動的排種輪、排種器外殼產生摩擦阻力;在充種過程中,阻力則主要來自于充種腔中排種輪型槽附近種子的摩擦力和上方種群產生的壓力。

將某個排種輪型槽剛進入充種腔的位置定義為初始充種位置,此位置種子的受力分析如圖5所示,排種輪為種子提供充種動力,以克服種子與排種器殼體、種子間摩擦阻力和來自上方種子的壓力。

忽略種子自身重力、種子及型槽的形狀影響,分析得到種子受力平衡方程為

(1)

(2)

式中Fy——種子在圓周方向上所受合力,N

Fx——種子在排種輪徑向上所受合力,N

FN2——排種輪型槽為種子提供的動力,N

FN1——種子與排種器外殼之間的壓力,N

Ff1——種子間摩擦阻力,N

Ff2——種子與排種器殼體間摩擦阻力,N

M——當前種子和垂直上方種子的重力總和,N

μ1——種子間摩擦因數

μ2——種子與排種器殼體之間摩擦因數

H——上方種箱中種子高度,mm

D——排種輪直徑,mm

m——種子千粒質量,g

d——種子橫截面直徑,mm

θ——種子在初始充種位置相對于排種輪中心坐標系的相位角,(°)

g——重力加速度,m/s2

考慮到排種輪厚度,在充種初始位置存在一層種子與排種輪、排種器外殼摩擦,結合式(1)整理得到排種輪在充種初始位置提供的最小動力應大于產生的阻力,即

(3)

式中FN——排種輪在初始位置應提供的最小動力,N

L——排種輪厚度,mm

lmin——種子長度極小值,mm

在初始充種位置以外的其他相位角處,位于充種腔中的排種輪型槽也需使型槽中種子克服種子間摩擦力和來自上方種子的壓力。在充種角度范圍內,排種輪需提供克服阻力的最小動力為

(μ1sinφ+cosφ)}dφ

(4)

式中Ff——排種輪在充種腔中為克服種子間阻力和上方種子壓力需要提供的動力,N

φ——排種輪與種子接觸時,種子位置相對于排種輪中心坐標系的相位角,(°),在初始位置等于θ

考慮驅動排種輪轉動的最小扭矩要求,綜合上述充種阻力,要求排種電機的扭矩T滿足

(5)

式中F——在充種和排種過程中排種輪需要提供的最小動力,N

通過式(2)和圖6所示幾何關系,計算充種初始位置種子相對排種輪中心坐標系的相位角θ。當最大厚度或寬度的種子在此位置時,其他種子均可能存在與排種輪及排種輪外殼的摩擦,故種子橫截面直徑選用測量種子中寬度或厚度中的極大值,即d=3.66 mm,則充種初始位置,種子相對排種輪中心坐標系的相位角θ=28°。

圖6 充種起始角幾何關系

式(3)、(4)中,H為種箱中種子高度,根據整機布局及載重設計為180 mm;排種輪直徑D計算時采取外槽輪常用值60 mm;為布局協調,排種輪厚度設計為與舵機同寬度,即L為30 mm;考慮在排種輪厚度方向上存在最多數量的種子,lmin為7.56 mm,種子橫截面直徑d為3.66 mm;實測摩擦因數μ1為0.6,μ2為0.51。代入式(3)~(5),計算得到F=81.32 N,T≥2.44 N·m。而滿足尺寸及質量要求的直流減速電機最大扭矩為0.5 N·m左右,無法滿足要求,因此需要進行相應減阻設計。根據F=FN+Ff分析可得,在排種輪運行過程中,來自上方種箱種子的阻力和壓力對總阻力作用明顯,故在充種腔上方設計擋種板,排種輪充種初始位置設計減阻斜面以減小種子與排種輪、排種器外殼的摩擦阻力。如圖4所示,擋種板與進種斜面之間開口為進種口,使用充種初始位置,種子相對排種輪中心坐標系的相位角θ=28°作為減阻斜面的傾角,可防止絕大多數種子與排種器外殼摩擦,減少阻力,經減阻設計后排種輪受力為

F=Ff

(6)

此時,初始充種位置處種子與排種器外殼阻力Ff2消失,垂直方向種子高度從180 mm減少至30 mm,代入驗算數據得驅動排種輪所需最低扭矩T=0.25 N·m。

選取驅動電機為億星科技JGB37-520型直流減速電機,電機參數為:直徑37 mm、長度47 mm、轉速66 r/min、額定扭矩0.45 N·m,滿足設計要求。

2.2.2進種斜面設計及進種口尺寸確定

為使種箱中種子在重力作用下穩定有序地進入充種腔,排種器上方設有引導種子進入充種腔的進種斜面。根據物料學分析,進種斜面傾角應大于種子自然休止角,種子方可順利流動。經測量,水稻種子自然休止角在30°~40°之間,故將進種斜面傾角設計為40°。

進種斜面和擋種板之間為進種口,進種口高度滿足大多數種子物料特性時,可使種子順利進入充種腔。參考外槽輪型槽開口寬度設計原理,當型槽開口寬度為種子最大長度的1.4倍時,種子可順利充入型槽[24-25]。故進種口從進種斜面下方至擋種板之間,高度尺寸大于1.4倍種子最大長度,結合布局,最后確定為2倍種子最大長度,即20 mm。

2.3 排種器排種輪設計

2.3.1排種輪型槽截面形狀及尺寸確定

排種輪型槽常見截面形狀主要為矩形、U形和勺形。3 種槽型中,勺形型槽充種效果和排種均勻性更好[24-25],故采用勺形截面設計型槽。

勺形截面型槽主要參數為開口寬度W1和深度h。水稻種子充入型槽時,以2 粒橫放及1 粒縱放的情況最多[24-25]。故在勺形槽中,開口寬度由種子的最大長度決定,且其寬度應為種子最大長度的1.1倍。型槽深度取決于種子最大寬度和厚度的極值,型槽深度h應取種子最大寬度或厚度的1.4倍[24-25]。上述尺寸確定滿足關系式

(7)

式中lmax——種子最大長度,mm

dmax——種子最大寬度或厚度,mm

為適應雜交稻、常規稻和油菜等不同品種作物播量的大范圍可調需求,除采用調節排種轉速的方式,還需增加槽輪有效工作長度的可調性。設計與排種輪配合的調節輪,調節輪內齒與排種輪型槽結構互補,為便于加工并保證配合面靈活可靠,進一步將型槽截面設計為類勺型的直角梯形,如圖7所示。此時,梯形槽開口寬度W1為11 mm、下底寬度W2為5 mm、深度h為6 mm,型槽面積為48 mm2。

圖7 型槽截面形狀及尺寸示意圖

2.3.2排種輪直徑、型槽分布角和轉速確定

排種輪直徑和排種輪型槽的數量是影響排種質量的重要因素,文獻[24-27]研究表明:排種輪直徑過小,其上均布的型槽數量少,排種作業時為保證所需的播量,則需增加排種輪轉速,而排種輪轉速過大,型槽轉經充種區時間變短,種子不能及時充入型槽內,易造成漏播,因此排種輪直徑應取較大值,但排種輪直徑過大,排種器及其附件尺寸增大,與設計要求相悖。常用的排種輪直徑在60~80 mm之間[24-27]。排種輪直徑應滿足排種器布局要求,考慮到飛播裝置的輕量化設計要求,同時調整播種行距時需排種單體在無人機腳架與側2斜管間(間距10 cm)穿梭,參照圖1b,排種器寬度應小于該間距,設計為95 mm。另外,考慮排種器外殼的注塑件厚度(2 mm)以及預留投種空間24 mm(應大于出種口直徑20 mm),排種輪直徑最終取67 mm。

排種輪單位時間供種量和排種輪轉速、型槽數量等結構參數有關,各參數之間滿足水稻理論供種公式[26]

(8)

式中Go——單位時間內排種輪供種量,g/min

n——排種輪轉速,r/min

A——型槽橫截面積,mm2

Z——型槽長度,mm

φ——型槽分布角,(°)

g1——種子千粒質量,g

z——單個種子理論平均體積,mm3

k1——種子長度修正系數,江稻501取0.89,黃華占取0.772

a——種子長度,mm

k2——種子寬度修正系數,取1.00

b——種子寬度,mm

k3——種子厚度修正系數,江稻501取0.96,黃華占取0.932

c——種子厚度,mm

式(8)中型槽分布角為相鄰兩型槽中心點間所對應的圓心角,對應型槽數量,當型槽截面形狀參數和寬度一定時,與排種輪轉速一起決定排種輪供種量及排種器排量。

而根據農藝上的作物密度要求,排種器單位時間排量與無人機作業速度、作物播種行距和播量之間滿足

(9)

式中s——排種器單位時間排量,g/min

S——作物播量,kg/hm2

l——作物播種行距,cm

v——無人機作業速度,m/s

按照前述典型水稻品種江稻501和黃華占的常用播量60~105 kg/hm2(常規稻)[28-29],當無人機作業速度為5 m/s時,根據式(9)計算得到排種器單位時間排量s為540~945 g/min。再將該排量當成供種量,查表2兩種典型品種水稻三軸尺寸(對應式(8)中的a、b、c),并將型槽截面積(48 mm2)和排種電機轉速50 r/min(所選驅動電機額定轉速66 r/min,30 r/min以上可以提供較為穩定的扭矩輸出,取值為額定值80%左右)等代入式(8)中,計算得到滿足江稻 501播量時的排種輪型槽分布角為18.7°~32.5°,滿足黃華占播量時的排種輪型槽分布角為21.4°~37.5°。型槽分布角小于理論計算范圍時,型槽數量越多,越能滿足排量要求。而當型槽分布角小于14°時,型槽間會出現干涉(小于型槽開口對應的圓心角14°)。為保證排種輪結構完整性,同時綜合考慮其結構強度,確定型槽分布角為20°,對應排種輪上型槽數量為18。

2.4 導種管折疊裝置設計

2.4.1導種管折疊裝置結構與工作原理

為實現種子落地成條,需盡量減少種子在下落過程中受到的氣流擾動,故在條播裝置上設計導種投種管。為實現導種投種管在無人機作業前后的折疊,以保證無人機安全起降,條播裝置設計有導種管折疊裝置,結構如圖8所示。

圖8 導種管折疊裝置結構示意圖

工作時,舵機通過連桿驅動中空旋轉頭轉動,旋轉頭下方連接導種投種管。無人機在地面時,舵機驅動旋轉頭及導種投種管至水平狀態。在無人機起飛進入工作航線時,舵機驅動旋轉頭及導種投種管至豎直狀態。

2.4.2導種管參數設計

無人機作業速度較快,為確保飛行安全,設置的作業高度應大于1 m。而飛行中下方旋翼下洗氣流、地面上洗氣流和無人機飛行迎面來流的混合氣流場會影響種子下落運動的軌跡[21,32]。因此設計導種管以保證種子下落過程中軌跡的相對穩定性,并通過導種管驅動裝置實現導種管自動展開與折疊。

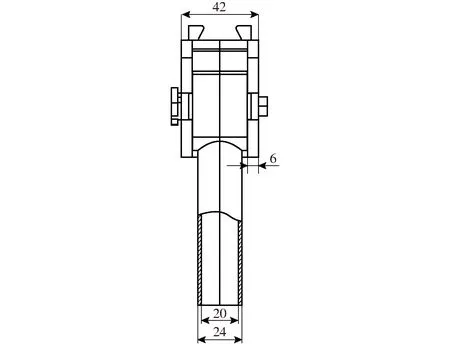

導種管直徑應保證種子順利下落,同時滿足導種管折疊裝置布局需求。參照進種口設計依據,管徑應至少大于1.4倍種子最大長度,綜合考慮導種管折疊裝置布局,最終確定導種管直徑為20 mm,如圖9所示。

圖9 導種管布局及尺寸(正視圖)

為確定導種管長度,采用ANSYS有限元模擬仿真方法分析六旋翼條播無人機下方氣流場。基于可壓縮雷諾平均N-S方程,結合SSTk-ω湍流模型和滑移網格技術,建立六旋翼無人機在飛行高度1、1.5 m(無人機腳架離地高度),飛行速度3 m/s時下洗氣流的三維CFD(Computational fluid dynamic)模型,分析六旋翼無人機下洗氣流的分布規律。

由圖10可知,六旋翼無人機在飛行過程中,混合氣流沿飛行速度方向向后偏移。在飛行高度1 m時,六旋翼無人機機身中心正下方混合流在y=-0.75 m左右出現偏移;在飛行高度1.5 m時,六旋翼無人機機身中心正下方混合流在y=-1.00 m左右出現偏移。成條飛播裝置安裝于六旋翼無人機中心正下方且排種單體長度(不包括導種管)為0.5 m左右,因此導種管延伸長度必須避開混合流影響區,才能保證種子下落不受混合流干擾,此時導種管長度應不小于 0.5 m。綜合考慮導種管折疊過程中的阻力對驅動電機的影響,確定導種管長度為 0.5 m。

圖10 六旋翼無人機旋翼氣流場分布

3 試驗

3.1 排種性能臺架試驗

為測定排種性能、優化作業參數和驗證作業效果,分別開展臺架試驗、場地試驗和田間試驗。

3.1.1試驗指標

參照文獻[30]中指定的方法和指標,以總排量變異系數CVT、各行排量一致性變異系數CVR和破損率K作為試驗指標,進行排種性能試驗,各試驗指標計算式為

(10)

其中

(11)

(12)

其中

(13)

(14)

式中x——單位時間總排量均值,g/min

xi——第i次單位時間總排量,g/min

y——平均行排量,g/min

yj——第j行排量,g/min

mi——第i次試驗中破損種粒質量,g

m1——單次試驗總排量,g

3.1.2試驗方法

如圖11所示,將無人機固定在臺架上,使用網袋收集各排種器單位時間(1 min)排出的種子并稱量。

使用華油雜62和黃華占進行排種性能試驗。設置3個符合實際作業播量的參數(排種輪轉速40 r/min,對應遙控器通道開度85%,排種輪開度83%、70%、53%)進行水稻試驗,1個參數(排種輪轉速25 r/min,對應遙控器通道開度40%,排種輪開度16%)進行油菜試驗。分別對應工作速度4 m/s時水稻播量60、45、22.5 kg/hm2,油菜播量6.75 kg/hm2。分別記錄3輪各行1 min內排量、各輪總排量及各輪破損種子數,并進行分析。

3.1.3試驗數據及分析

文獻[30]中條播排種器性能規定水稻條播指標:各行排量一致性變異系數小于等于5%,總排量變異系數小于等于2.6%,破損率小于等于0.5%;文獻[31]對油菜條播性能規定指標:各行排量一致性變異系數小于等于7%,總排量變異系數小于等于45%。由表3可知,在各排量情況下,水稻和油菜總排量變異系數、各行一致性變異系數和破損率指標均能滿足要求,故條播裝置排種器設計滿足實際應用要求。

3.2 作業參數優化場地試驗

在進行實際大田試驗前,需確定無人機飛行作業參數與種子成條性之間的關系,以便得到較好的播種效果。已知無人機作業參數為飛行高度H1和飛行速度v,設計雙因素試驗確定條播無人機飛行作業參數。

3.2.1試驗方案

農用無人機作業速度一般在2~7 m/s之間,飛行高度在1~5 m之間。為保證作業效率和播種成條性,初步確定試驗參數為:作業高度H1(無人機腳架距地面高度)為1、1.5、2 m;飛行速度v為2、3、4、5 m/s;無人機作業時排種器排量采用式(8)計算結果進行匹配。

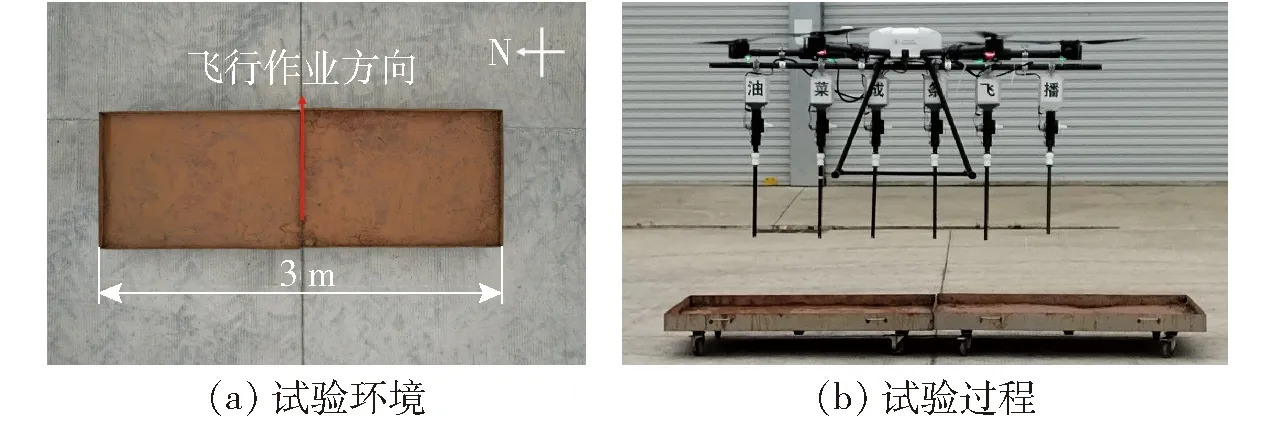

試驗場地為華中農業大學農機駕駛場地,場地空曠且無障礙物。試驗當天有2~3級西北風,空氣相對濕度36%。以東西走向場地為無人機航向,飛行距離20 m。在無人機航線中心位置設置兩長形泥盒,泥盒總寬度3 m,可覆蓋無人機2 m最大播幅。無人機依照各參數依次飛過泥盒,測量泥盒中各行種子條帶的寬度,如圖12所示。

圖12 無人機條播場地試驗示意圖

3.2.2試驗指標

為評價種子落地后的成條效果,定義成條指數CL,計算公式為

(15)

wo——作物種植行距,即相鄰投種管的軸線間距,cm

成條指數反映種子落地后分布的線性效果,其值越小,種子成條效果越好。

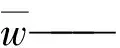

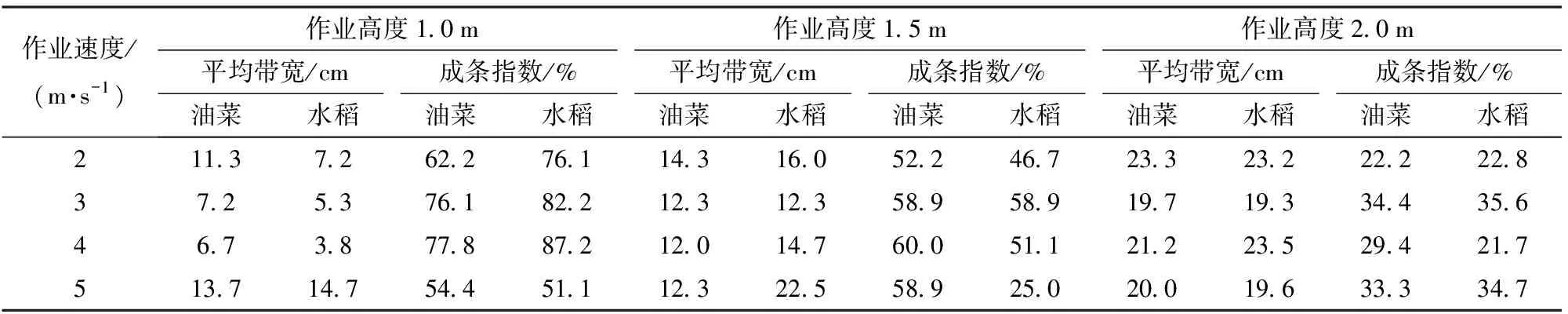

3.2.3試驗結果分析

分別對水稻和油菜進行雙因素泥盒試驗。如圖13所示,分別測量泥盒中各行種子條帶最寬處寬度(紅框所示),得到各作業參數下種子平均條帶寬度如表4所示(試驗時,飛行高度1 m,導種管末端距離泥面40 cm左右,飛行速度3 m/s)。

表4 條播無人機作業參數雙因素試驗結果

圖13 泥盒試驗效果

由表4可知,飛播種子落地后成條性能與飛行作業參數密切相關,且相同作業參數下水稻成條性比油菜更好。成條性與作業飛行高度負相關,無人機作業飛行高度越低,種子成條性越好;成條性還隨著無人機飛行作業速度的增加而先增加后降低,并在飛行作業速度4 m/s左右達到較好的成條效果。

排種器排出的種子在導種管中自由下落后繼續向下投種,最終的落地成條效果取決于2個效應的綜合:氣流場對投種下落過程中種子的擾動效應導

致種子的橫向移動,種子落地時與地面碰撞后的反彈效應導致的橫向移動。試驗中采用的泥面,可忽略反彈效應,因此試驗結果中成條效果隨飛行作業速度增加而先增加后降低的原因應該是由無人機下方氣流場引起的。根據2.4節氣流場仿真及相關研究[21,23,32-33]可知,無人機平臺下方有一個非常復雜的混合氣流場。作業前飛時,無人機機頭具有一定的前傾角,旋翼產生向下同時略向后傾的高速氣流,該氣流裹挾周邊空氣并與前方相對來流混合后向后向下移動。隨著飛行速度的增大,旋翼轉速及旋翼氣流和前方來流強度都會增加,但是混合流對種子下落過程中的速度及位置的擾動是一個極其復雜的非穩態過程。定量的研究需要借助EDEM 和 Fluent 耦合仿真方法進行大量仿真,由于既是動網格又是非結構化網格,且計算區域龐大,模擬計算量及耗時巨大,需要后續進一步深入相關研究并合理解釋試驗結果。

3.3 田間驗證試驗

場地泥盒試驗結果顯示,條播無人機在飛行高度1 m、飛行速度4 m/s時油菜和水稻達到較好的作業效果,因此采用此作業參數進行實際田間試驗驗證。作業時排種器調節參數按照播量要求和作業速度,參照表5進行設定。

2021年10月11日,在湖北省黃岡市團風縣開展油菜條播田間試驗,前茬作物為水稻,試驗前旋耕、開溝。飛播油菜品種為中油雜92,作業飛行高度1 m,飛行速度4 m/s,播量6.75 kg/hm2。播后30 d后出苗效果如圖14所示。

圖14 油菜條播作業過程及田間出苗效果

2022年5月11日,在湖北省孝感市開展水稻條播田間試驗,試驗前打漿平整,無明水。水稻品種為甬優1540(提前浸種但未破胸露白,晾干后用適量厭食劑拌種、保持無黏連狀態),作業飛行高度1 m,飛行速度4 m/s,播量30 kg/hm2。播后30 d后出苗效果如圖15所示。

圖15 水稻條播作業過程及田間出苗效果

4 結論

(1)對排種器充種過程進行理論分析,針對充種過程中產生阻力的主要原因,設計擋種板和減阻斜面,以減小排種過程阻力。通過進一步設計計算,確定排種輪結構參數:排種輪直徑67 mm、型槽截面形狀為直角梯形、型槽數量18。

(2)為保證種子下落軌跡穩定,分析了六旋翼無人機作業時機身下方氣流場分布,根據流場分布規律確定導種管長度為50 cm,并設計導種管折疊裝置實現導種管的自動展開與折疊。

(3)進行排種性能試驗,得到在符合3組水稻及1組油菜播量參數條件下,各行排量一致性變異系數、總排量穩定性變異系數和種子籽粒破損率,均滿足NY/T 3881—2021《遙控飛行播種機 質量評價技術規范》指標要求。

(4)進行場地泥盒試驗,確定條播無人機在飛行高度(腳架距地面高度)1 m、飛行速度4 m/s時,成條效果較好(水稻平均帶寬3.8 cm,油菜平均帶寬6.7 cm)。將場地試驗得到的無人機作業參數應用于油菜和水稻飛播田間試驗中,試驗結果符合作物實際栽培要求。