提高黃灣區塊水平井固井封固率技術研究

鐘 凱,李佳佳,張永福,張 東,來鵬飛

(中國石油川慶鉆探有限公司長慶固井公司,陜西西安 710016)

1 研究背景

黃灣區塊是某采油廠的主力開發區,其主力油層為延長組長7,埋藏深度2 100~2 400 m。該區塊水平井主要采用二開井身結構,完鉆井深3 100~4 500 m,水平段長600~2 050 m。區塊鉆進期間復雜情況較多,鉆至目的層后,漏失現象普遍,施工前循環期間井筒普遍滲漏嚴重,固完井時發生嚴重漏失。

2021 年黃灣區塊共施工水平井21 口,鉆進至目的層全部發生漏失,其中10 口井鉆進至水平段發生過井漏失返,固井施工全部發生漏失,漏失量在10.0~50.0 m3不等,平均單井漏失量25.0 m3。候凝期間水泥漿持續向地層滲漏[1],導致水泥漿低返。已測井聲幅顯示正注返高普遍在1 100~2 100 m,4 口井封固率不足80.00%,封固率偏低。另有11 口井油水層段封固質量不達標,不符合中石油集團公司固井質量五條紅線第二條,其中上部延安組油水層段固井質量問題尤為突出,主要原因為正注與頂部補救不能有效銜接,導致上部油水層漏封(表1)。

表1 黃灣區塊水平井2021 年施工概況

統計分析施工情況,計算黃灣區塊水平井漏失當量密度(表2)。

表2 黃灣區塊水平井漏失當量密度統計表

由表2 可以看出,區塊目的層長7 承壓能力極低,普遍漏失當量密度在1.30 g/cm3以下,部分井漏失當量密度低至1.20 g/cm3左右,極大限制了低密度體系可選擇的范圍,固井漏失風險極大。區塊油水層跨度長,一旦發生漏失,易造成上部油水層封固質量不達標。

從上面施工情況可以看出,黃灣區塊水平井主要施工難點為:

(1)地層承壓能力低,施工極易發生漏失;

(2)封固段長,施工水泥漿摩阻較大;

(3)油水層跨度長,一旦漏失,上部油水層易漏封,固井質量差。

針對以上難點,考慮解決黃灣區塊固井漏失嚴重問題的方向如下:

(1)合理設計漿柱結構,降低整體液柱壓力;

(2)優選減輕材料,改善體系流變性能,提高體系耐壓性能,降低環空摩阻;

(3)優化施工參數,降低環空壓耗,提高正注返高,一次性封固延安組至井底的油水層。

2 水泥漿配方室內優化調試

2.1 低摩阻配方室內調試及性能評價

2021 年施工,為降低液柱壓力,減少漏失,使用1.18~1.35 g/cm3低密度水泥漿體系。體系密度低,強度滿足施工要求,可顯著降低液柱壓力,但由于體系珍珠巖含量較高,經高壓后破碎摩阻變大,無法較好解決區塊漏失問題。因此,考慮從降低體系摩阻及提高耐壓性能方面入手,進一步降低環空壓耗,減少漏失。

2.1.1 玻璃微珠水泥漿體系 室內優選以Y6000 型空心玻璃微珠為減輕材料,玻璃微珠具有耐壓強度高(承壓能力達41.0 MPa 以上)、晶體穩定的特點,且本身呈圓珠狀,具有潤滑作用,進入環空后可進一步降低環空摩阻。通過與粉煤灰、水泥、微硅等材料進行復配,形成密度為1.16~1.25 g/cm3玻璃微珠水泥漿體系[2],體系基本性能見表3。

表3 玻璃微珠水泥漿體系基本性能表

2.1.2 耐壓低摩阻水泥漿體系 通過以次納米硅為主要減輕材料調試耐壓低摩阻水泥漿體系,該體系具有摩阻低、耐壓性能強的特點,有效改善了常用珍珠巖體系低密度經高壓后增密增稠的特性(表4)。

表4 耐壓低摩阻水泥漿體系基本性能表

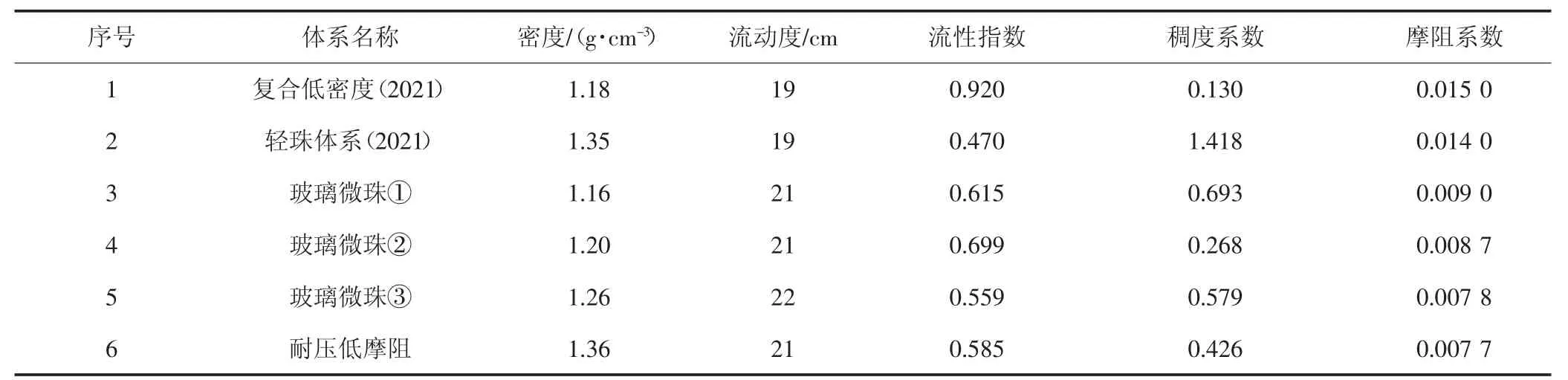

2022 年新調試的系列低摩阻水泥漿體系與2021年常用的低密度水泥漿體系流變性能對比見表5。

表5 低摩阻水泥漿體系與常用低密度水泥漿體系流變性能對比表

由表5 可以看出,玻璃微珠水泥漿體系流動性能明顯優于2021 年使用的復合低密度及輕珠體系,摩阻系數同比下降20%以上,可顯著降低施工摩阻,減少漏失。

同時,為驗證黃灣區塊井底承壓對水泥漿性能的影響,將2021 年與2022 年常用的低密度水泥漿體系耐壓性能進行對比,見表6[3-4]。

表6 常用低密度水泥漿體系耐壓性能測試表

由表6 可以看出,耐壓低摩阻水泥漿體系經過加壓后性能保持穩定,同時玻璃微珠水泥漿體系經過加壓后性能變化也明顯優于1.18 g/cm3復合低密度及1.35 g/cm3輕珠體系,可以適應黃灣區塊井底承壓30.0~35.0 MPa 的地層條件。

2.2 漿柱結構設計

為降低液柱壓力,減少漏失,2022 年,黃灣區塊水平井漿柱結構設計為1.15~1.25 g/cm3玻璃微珠水泥漿體系+1.36 g/cm3耐壓低摩阻水泥漿體系+1.90 g/cm3高強韌性水泥漿體系,正注返高設計至一開井深以下200 m。同時,為進一步降低液柱壓力,將1.90 g/cm3高強韌性水泥漿體系封固段在原基礎上進一步縮短200 m。在黃灣區塊施工的某井中,該井鉆至2 231、2 785 m(長7)多次嚴重滲漏,后期鉆進時水平段存在多處漏失,隨鉆堵漏,下套管前堵漏不徹底,施工前循環仍有滲漏3~5 m3/h,長7 層位漏失當量密度1.29 g/cm3。對該井薄弱地層關注點分別按2021 年方案(漿柱結構1)及2022 年方案(漿柱結構2)施工進行模擬計算,見圖1。

圖1 漿柱結構1 關注點承壓計算

經模擬計算,該井注入體積106.7 m3,即替量余23.2 m3時,該井關注點動態當量密度已達漏失壓力當量密度,此時已有較大漏失風險,施工漏失量達20.0 m3以上;通過將體系調整為玻璃微珠及耐壓低摩阻水泥漿體系后,井底動態當量密度計算對比見圖2。

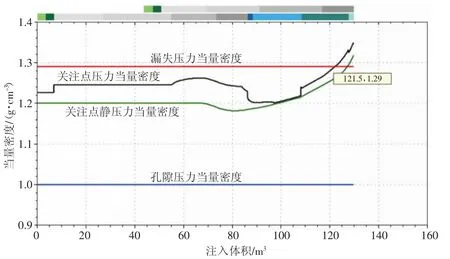

圖2 漿柱結構2 關注點承壓計算

此時,經模擬計算,該井注入體積120.6 m3,替量余9.3 m3時,關注點承壓達到漏失壓力當量密度,因此,經過漿柱調整后,固井施工最大動態當量密度顯著降低,當量密度達到漏失壓力當量密度的時間有所推遲,可顯著緩解施工漏失情況。

3 現場試驗及應用效果

3.1 隨鉆堵漏

加強與項目組和鉆井隊溝通,及時跟蹤鉆進情況,要求鉆失漏失井及時采取堵漏漿堵漏及水泥漿堵漏工作,漏失嚴重井堵漏后進行承壓堵漏,確保堵漏成功后才進行后續作業,保證下套管前井況正常,2022 年已施工井地層承壓漏失當量密度計算見表7。

表7 2022 年施工井漏失當量密度統計表

由表7 可以看出,經過隨鉆堵漏以后,區塊水平井承壓能力有了一定程度提高,為提高水泥返高提供有利條件。但整體地層承壓能力仍然偏低,仍需進一步加強隨鉆堵漏工作,提高泥漿暫堵能力,并在完鉆后進行承壓堵漏試驗,提高地層承壓能力,為固井施工設計提供準確數據支撐。

3.2 提高套管居中度

施工前收集電測數據,進行居中度模擬,同時,水平段及斜井段使用整體式偏弓扶正器及滾珠扶正器交替加放原則,確保套管順利下入,增加過流面積,降低憋堵風險,提高頂替效率[5-6]。

3.3 流變頂替設計

精細化設計施工方案,施工前提前關注薄弱地層,前置液及領漿進入環空初期時,此時環空液柱壓力較低,漏失風險小,適當增加頂替排量以提高沖洗頂替效率,水泥上返至薄弱地層時,提前降低施工排量,降低漏失風險[7],將優化后與優化前的頂替效率及井底壓力模擬對比,見圖3、圖4。

圖3 關注點當量密度曲線(優化前)

圖4 關注點當量密度曲線(優化后)

由圖3、圖4 可以看出,通過排量優化,控制施工排量,可進一步降低關注點動態當量密度,關注點達到漏失壓力當量密度時的注入體積從119.9 m3增加至121.5 m3,進一步降低環空壓耗,減少漏失量。

3.4 現場應用效果

截至目前,2022 年共在黃灣區塊開展現場試驗3口井,施工領漿均采用1.20~1.25 g/cm3玻璃微珠水泥漿體系+1.36 g/cm3耐壓低摩阻水泥漿體系,施工壓力及漏失量較2021 年同區塊施工均有顯著降低,應用情況統計見表8。

表8 2022 年黃灣區塊水平井施工概況表

在體系測量密度差異較小的情況下(漿柱結構由1.18/1.35/1.90 g/cm3調至1.20~1.25/1.36/1.90 g/cm3),經過體系優選及施工參數優化后,區塊平均漏失量下降至12.3 m3(其中A 平33-27 井試驗水泥上返至井口,正注灰量較大導致漏失量偏大),且施工壓力也有了顯著下降,正注返高達到600~800 m,水泥漿低返問題有了較大改善。

以A 平32-28 井為例,該井采用二開井身結構,一開φ311 mm×394 m+φ244.5 mm×394 m,二開φ215.9 mm×3 602 m+φ139.7 mm×3 601.85 m。該井鉆進至長6 層發生失返性漏失,隨鉆堵漏后鉆進至長7 層持續滲漏,施工前循環有輕微漏失。該井使用1.20 g/cm3玻璃微珠水泥漿體系21.0 m3,現場施工平均密度1.22 g/cm3,使用1.36 g/cm3耐壓低摩阻水泥漿體系24.0 m3,現場施工平均密度1.37 g/cm3,替量期間控制排量,水泥上返至漏失關注點時采用塞流頂替方式,頂替排量0.5~0.7 m3/min,施工正常,起壓10.0 MPa,漏失量為10.0 m3,候凝12 h 后頂部補救。48 h 后測直井段固井顯示,直井段固井質量合格,封固率98.64%,上部油水層段固井質量全部合格。

同時在相鄰區塊探井開展現場試驗,該區塊目的層長7 漏失當量密度低于1.35 g/cm3,為防止漏失,通常采用雙級固井工藝。2022 年,依據鉆采方案,區塊采用體積壓裂開發工藝,要求采用一次上返固井工藝。為確保固井質量,區塊2 口探井試驗1.16 g/cm3玻璃微珠水泥漿體系,施工正常,固井質量合格,試驗情況見表9。

表9 2022 年1.16 g/cm3 玻璃微珠水泥漿體系試驗情況表

但由于玻璃微珠材料本身價格較高,每立方米的1.16~1.25 g/cm3玻璃微珠水泥漿體系成本為1.35 g/cm3珍珠巖低密度水泥漿體系的3~5 倍,受限于水泥漿成本限制及鉆井工程設計對水泥漿漿柱結構要求等因素,區塊漏失問題未能徹底解決。因此,需從鉆進前期隨鉆堵漏方面做更多的工作,提高地層承壓能力。同時,建議將井身結構改為三開后,二開封固延安以上薄弱地層,可進一步減少一次封固段長,漏失現象將進一步改善。

4 結論與建議

(1)室內調試的1.15~1.25 g/cm3玻璃微珠水泥漿體系及1.36 g/cm3耐壓低摩阻水泥漿體系,流動性好及耐壓性能好,現場試驗表明可顯著降低施工摩阻,防止漏失。

(2)通過合理設計施工參數,可在兼顧頂替效率的同時減緩漏失風險。

(3)加強與鉆井隊溝通,鉆井期間嚴格做好隨鉆堵漏,在各漏點開展承壓堵漏試驗,進一步提高地層承壓能力,有助于進一步減少施工漏失,提高正注返高。

(4)建議黃灣區塊改為三開井身結構,封固上部薄弱地層及非開發油水層,減少水泥一次封固段長,解決區塊漏失問題。