表面改性硅灰石纖維增強油井水泥力學性能

方樂武,李 明,李 淵,伍小英,郭 岑

1.西南石油大學新能源與材料學院,四川 成都 610500;2.中國石油集團新疆油田公司工程技術處,新疆 烏魯木齊 834018

在油氣井固井工程中,需要向套管和井壁間注入以硅酸鹽水泥為基質的油氣井固井水泥漿材料來支撐并保護套管[1],這對固井后續工作的順利開展十分重要,但是油井水泥石存在脆性大、韌性差和易開裂等缺點[2]。為了克服油井水泥基材料的性能缺陷,通過在油井水泥中摻入纖維來增強增韌水泥石是一種較為實用的方法[3]。常用來增強油井水泥的纖維主要有碳纖維、耐堿玻璃纖維以及合成纖維等[4]。同時,為提高纖維的作用效果,研究人員發現,對纖維進行表面改性可以提升纖維與水泥基體之間的界面結合[5],從而可以進一步提升纖維水泥復合材料性能。目前主要的表面改性方法有等離子體表面處理、酸堿刻蝕法以及表面涂層法等[5]。然而傳統纖維的生產成本較高,且生產過程中耗能較大,為響應國家綠色低碳、可持續發展理念,尋找一種低耗能、環境友好型纖維材料是當前研究的主題。

硅灰石纖維(WF)作為一種新型綠色環保材料,本身具有高強度、耐高溫及高彈性模量等優良性能,且價格低廉,容易獲得,已被廣泛應用于塑料、橡膠和混凝土等領域[6]。為提高硅灰石纖維的使用效果,同樣可以采用表面改性硅灰石纖維的方法來增強纖維與基體之間的界面結合,提高復合材料的性能[7]。阮康杰等[8]采用桐油酸對硅灰石纖維進行表面改性,結果發現,改性后的硅灰石纖維在橡膠基體內部呈現出更好的分散性,同時與橡膠基體的結合更為緊密,改性硅灰石纖維顯著提高了橡膠材料的拉伸強度、楊氏模量以及撕裂強度。吳美升等[9]將納米SiO2表面包覆硅灰石纖維,其改善了纖維/聚丙烯兩相界面結合,摻入改性硅灰石纖維的復合材料的拉伸、彎曲、沖擊性能均得到明顯增強。當前,學者對表面改性硅灰石纖維增強復合材料性能的研究主要集中在有機聚合物領域,而對水泥基材料性能的關注較少。與酸堿刻蝕法以及等離子體表面處理可能會破壞纖維表面結構[10]相比,表面涂層法不僅可以改善纖維表面性能,還可以形成一層保護膜保護纖維[11]。由于溶膠-凝膠法具有成本低、工藝簡單、綠色環保且易于摻雜等優點[12],本研究通過溶膠-凝膠法制備納米SiO2表面改性硅灰石纖維,利用納米SiO2在水泥基中可以發揮火山灰效應[13]的特點,以此改善纖維與油井水泥基材料之間的界面結合,進一步增強油井水泥的力學性能。

1 實驗

1.1 實驗材料

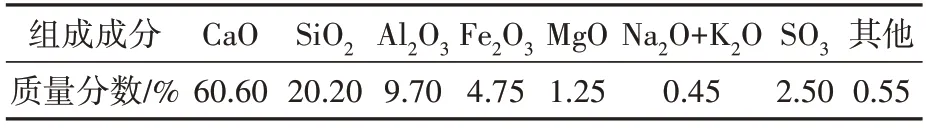

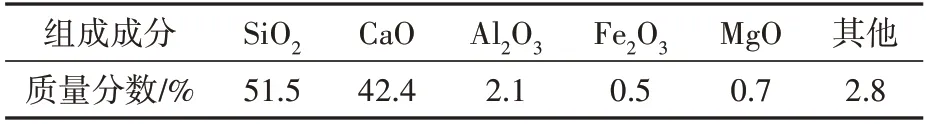

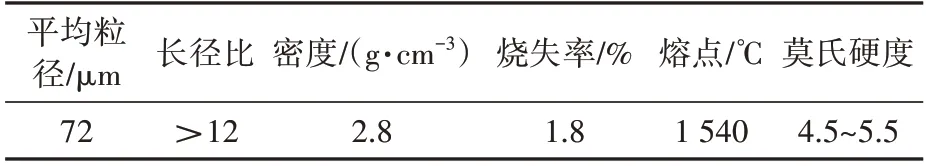

實驗用水泥為G 級高抗硫酸鹽油井水泥,其組成成分見表1,四川嘉華水泥廠;硅灰石纖維主要成分是SiO2和CaO,其化學組成以及物化性能見表2~3,湖北馮家山硅纖有限公司;正硅酸乙酯(TEOS)、NaOH 和氨水(NH3·H2O),成都科龍化學試劑廠;分散劑(SXY-2),成都川峰化學工程有限責任公司;降失水劑(G33S),河南衛輝化工公司;去離子水,實驗室自制。

表1 G級油井水泥的化學組成

表2 硅灰石纖維的組成成分

表3 硅灰石纖維的物化性能

1.2 實驗方法

1.2.1 硅灰石纖維的表面改性及表征

以正硅酸乙酯為硅源,以氨水為催化劑,在弱堿性環境中,利用正硅酸乙酯發生水解-縮聚反應生成納米SiO2,用它對硅灰石纖維表面進行改性處理。具體改性流程如下:①配制適量的NaOH 水溶液(質量分數為4%)放入燒杯中,向溶液中加入硅灰石纖維50 g,常溫下攪拌2 h 后,將混合物經過抽濾、洗滌、干燥,即得到預處理后的硅灰石纖維;②將充分干燥后的預處理硅灰石纖維與乙醇和去離子水混合倒入三頸燒瓶中,用控溫磁力攪拌器攪拌并升溫至40 ℃,稱取4 g 正硅酸乙酯與少量乙醇混合均勻后移至恒壓滴液漏斗,量取去離子水以及用量為總反應體積3%的氨水與乙醇混合均勻后移至另一恒壓滴液漏斗,采用并流滴加的方式恒溫攪拌6 h,反應結束繼續陳化12 h 后,進行多次洗滌抽濾,最后放置110 ℃烘箱中干燥24 h 得到納米SiO2改性硅灰石纖維(MWF)。采用掃描電子顯微鏡(SEM,ZEISS EVO MA15 型,德國卡爾蔡司公司)觀察改性前后硅灰石纖維表面形貌變化。采用紅外光譜分析儀(FTIR,Nicolet 6700 型,Thermo Electron 公司)表征纖維表面官能團的變化。利用 K-Alpha 型 X 線光電子能譜儀(XPS,Thermo Fisher Scientific 公司)測定改性前后纖維表面化學鍵以及元素含量變化。

1.2.2 水泥漿的制備及養護

水泥漿體系的組成如表4所示。水泥漿系統中水泥的含量保持不變,僅改變改性纖維與未改性纖維的用量,其中,BC 為未添加纖維的純水泥,W1、W2、W3分別為添加了3%(24 g)、5%(40 g)、7%(56 g)的未改性硅灰石纖維水泥漿體系,M1、M2、M3為添加了3%(24 g)、5%(40 g)和7%(56 g)的改性硅灰石纖維水泥漿體系。將制備好的漿體倒入25.8 mm×25.8 mm的測試抗壓強度試樣模具和50.8 mm×25.4 mm的測試抗拉強度試樣模具中,置于60 ℃的水浴養護鍋中進行1、3、7和14 d養護,用TYE-300B型電子液壓式壓力試驗機(無錫建儀儀器機械有限公司)進行抗壓強度和抗拉強度測試(巴西劈裂法[14]),采用美國康塔公司生產的Poremaster 60型全自動壓汞儀測試纖維水泥石的孔隙率,采用德國卡爾蔡司公司生產的ZEISS EVO MA15型掃描電子顯微鏡觀察纖維在水泥中的微觀形貌。

表4 水泥漿體系組成

2 結果與討論

2.1 硅灰石纖維的微觀結構分析

圖1 是通過掃描電鏡(SEM)觀察到的硅灰石纖維改性前后的微觀形貌。由圖1 可知:未改性硅灰石纖維表面較光滑并含有少量雜質;經過納米SiO2表面改性處理后,有許多細小的顆粒物質沉積在纖維表面,纖維表面粗糙度顯著提高。纖維表面粗糙度的提升可以使得纖維與基體之間形成更好的力學耦合作用,可以增強纖維與基體界面之間的摩擦力[15]。

圖1 硅灰石纖維SEM微觀形貌

2.2 XPS分析

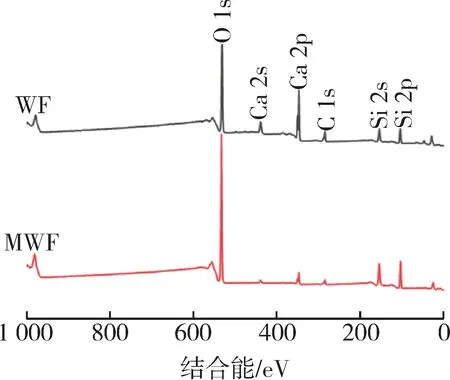

納米SiO2改性前后硅灰石纖維的 XPS 全譜圖如圖2 所示,纖維表面各元素含量如表5 所示。由圖2 可知:改性后纖維表面的O 元素以及Si 元素的峰增強,Ca 元素的峰顯著減弱。由表5 可知:纖維表面Si/Ca 由改性前的1.53增加到改性后的12.52。結合圖2 和表5,說明在硅灰石纖維表面有含Si、O元素的物質。

圖2 改性前后硅灰石纖維表面的XPS全譜圖

表5 納米SiO2改性前后硅灰石纖維表面的元素含量

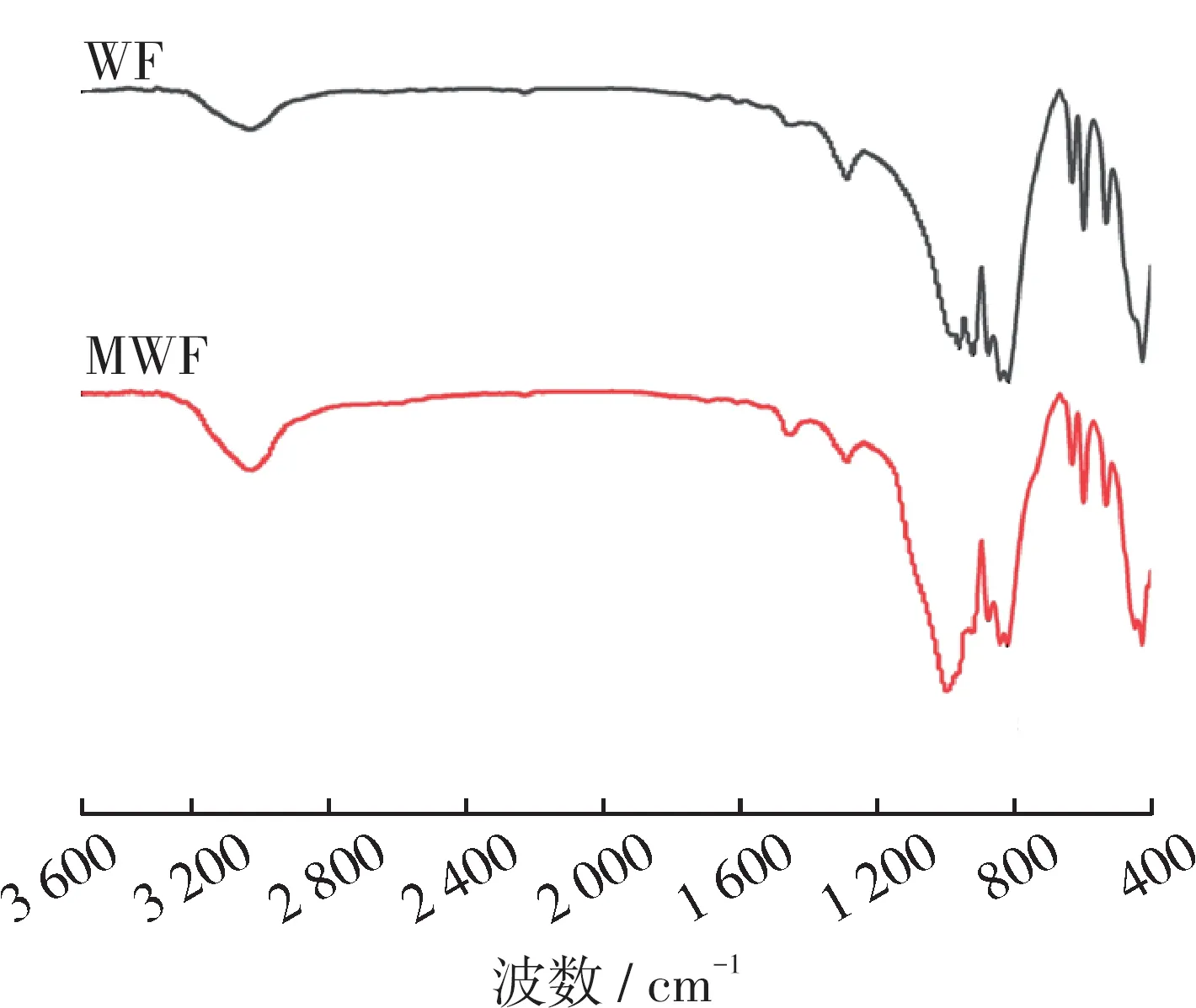

2.3 紅外測試分析

圖3 為改性前后硅灰石纖維紅外測試分析圖譜。由圖3 可知:改性后的硅灰石纖維在900~1 150 cm-1范圍內的特征吸收峰也發生了較大的變化,原在1 015.07 cm-1處的Si—O—Si 對稱伸縮振動峰偏移到966.79 cm-1處,而原Si—O—Si反對稱伸縮振動產生的1 061.62 cm-1吸收峰偏移到1 102.30 cm-1處,且形狀也發生很大變化,原來的尖銳峰形顯著寬化[16],說明硅灰石纖維上的化學鍵在SiO2表面處理后發生了變化。改性后的纖維在3 200~3 550 cm-1和1 626.34 cm-1處出現的強吸收譜帶分別對應—OH 的伸縮振動峰和彎曲振動峰[16],說明SiO2和硅灰石纖維表面接觸時,SiO2表面的羥基同硅灰石纖維表面的羥基之間產生了強烈的化學締合,因締合增加造成了吸收峰的加寬[17]。結合SEM 和XPS 分析可知,納米SiO2不僅在纖維表面發生物理沉積,而且也與硅灰石纖維之間發生了化學鍵合作用。

圖3 改性前后硅灰石纖維紅外光譜

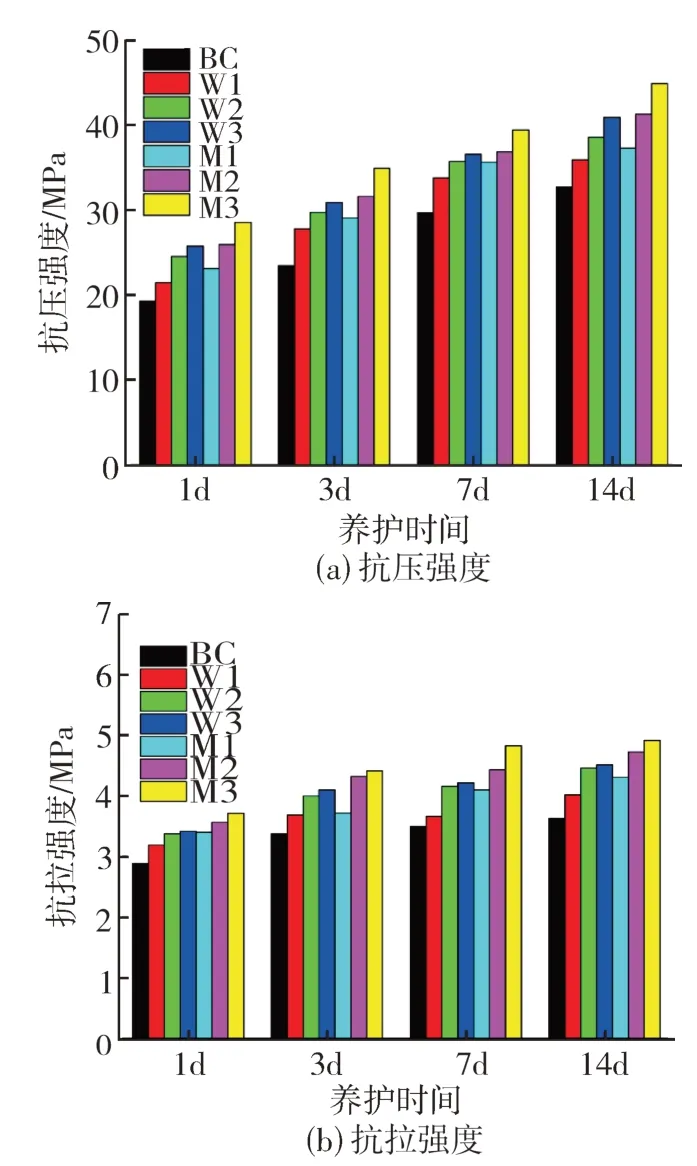

2.4 纖維水泥力學性能分析

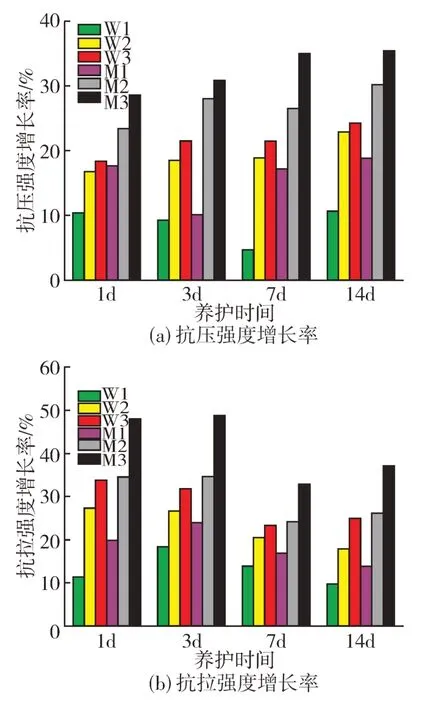

圖4 為空白水泥石、未改性硅灰石纖維水泥石和改性硅灰石纖維水泥石的抗壓強度和抗拉強度。圖5 為硅灰石纖維水泥石力學性能的變化圖。由圖4 可知:所有試樣的抗壓強度和抗拉強度均隨著養護時間延長和纖維摻量的增加有所增強;但各水泥試樣的增長幅度明顯不同,在相同養護條件下,改性硅灰石纖維水泥的抗壓強度以及抗拉強度都高于空白水泥和未改性硅灰石纖維水泥,當養護時間為14 d、改性硅灰石纖維摻量為7%時,改性硅灰石纖維水泥石表現出最好的力學性能,其抗壓強度和抗拉強度分別為44.84 和4.91 MPa,比空白水泥石試樣的32.68 和3.63 MPa分別增加了37.21%和35.26%,較同等摻量未改性硅灰石纖維水泥石的40.86 和4.50 MPa 分別提高了9.74%和9.11%。

圖4 硅灰石纖維水泥石力學性能

圖5 硅灰石纖維水泥石力學性能增長率

結合圖5 可以發現,摻量為5%的M2 試樣的力學性能增長率高于摻入7%的W3 試樣的力學性能增長率。這表明,納米SiO2改性硅灰石纖維能夠更有效提高水泥石的力學性能。

2.5 改性硅灰石纖維對水泥漿性能的影響

表6 為摻入7%改性纖維前后硅灰石纖維水泥漿與純水泥漿體性能。由表6 可知:摻入改性纖維后水泥漿體的流動度變小,這是因為納米SiO2表面含有羥基,羥基的鎖水能力會束縛水泥漿中的自由水[18],然而作用效果有限;摻入改性纖維前后纖維水泥漿體流變性能較空白水泥有所變化,但纖維水泥漿體性能整體上依舊滿足固井水泥漿基本性能要求[19]。

表6 摻入改性纖維前后硅灰石纖維水泥漿體的性能

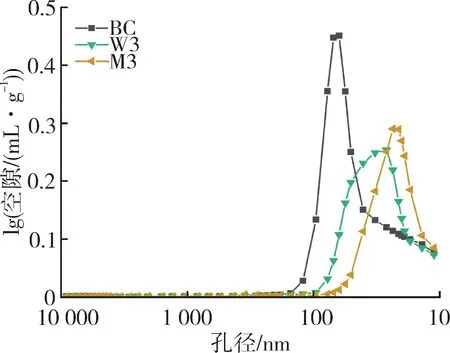

2.6 纖維水泥石壓汞測試分析

圖6 為樣品BC、W3 與M3 水化7 d 的孔徑分布。由圖6 可知:三者的孔徑分布曲線均是先升高后降低,且趨勢相似,樣品的孔徑尺寸主要分布為10 ~ 150 nm。

圖6 纖維水泥石水化7 d的孔徑分布

表7 為水泥石水化7 d 壓汞測試中的總進汞體積、總孔表面積、平均孔徑、樣品最大進汞體積、孔隙率數據。由表7 可知:摻入硅灰石纖維后水泥石的孔隙率較空白水泥均有所降低,其中樣品M3 的降低幅度更加明顯,樣品W3 較樣品BC 的孔隙率降低主要因為硅灰石纖維在水泥中起到填充作用[20],而樣品M3 的孔隙率比樣品W3 降低了8.55%,說明纖維表面的納米SiO2在水泥中參與水泥水化反應,形成的水化產物填充了纖維與水泥之間的孔隙,使得納米SiO2改性后的硅灰石纖維水泥具備更好的孔結構。

表7 改性前后纖維水泥石孔結構分析

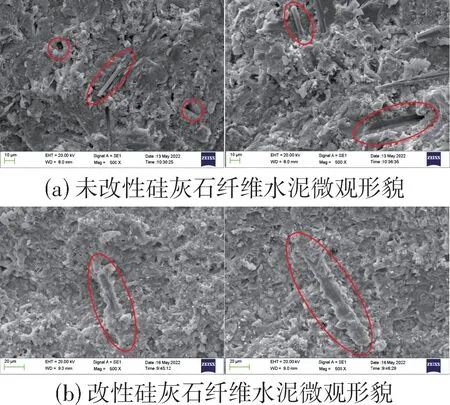

2.7 硅灰石纖維在水泥中的微觀結構

圖7 是通過掃描電鏡(SEM)觀察到的水泥石改性前后硅灰石纖維的微觀形貌。由圖7 可知:在水泥石中未加硅灰石纖維處理的表面整體較為光滑,纖維表面黏附的顆粒較小,纖維與水泥石之間有縫隙,界面結合較弱。與未加改性纖維的對照相比,添加改性硅灰石纖維的水泥中有大量的水化產物在其表面沉積附著,這些水化產物主要成分為水合硅酸鈣凝膠[21],它們將纖維與水泥之間的孔隙填充,這和孔結構測試結果吻合。同時也可以發現,在纖維被拔出水泥石后,這些水化產物依舊大量黏附在纖維表面,說明纖維與硅酸鈣凝膠之間存在化學結合。因為納米SiO2不僅可以提高硅灰石纖維表面的粗糙度,增強纖維與水泥之間的物理結合,同時也參與水泥的水化反應,使得纖維與水泥之間存在更強的化學結合作用,進一步提高了纖維與水泥之間界面結合效果,導致纖維與水泥連接更加緊密。硅灰石纖維在水泥中主要通過纖維橋連限制裂紋發展以及拔出機制來增強增韌水泥[22],與未改性硅灰石纖維與水泥基體之間較弱的界面結合無法有效傳遞載荷相比,改性后的硅灰石纖維以較強的界面結合效果能很好地將載荷傳遞到纖維身上,能更好地發揮纖維的橋接作用并限制水泥石微裂紋的生長和傳播[23]。當纖維在外力作用下斷裂被拔出時,由于改性纖維與水泥之間存在強界面黏結作用,改性纖維與水泥石界面之間的摩擦力大于未改性硅灰石纖維水泥石,增加了纖維水泥石的能量損失[24],顯著提升水泥基材料力學性能。

圖7 水泥中硅灰石纖維的SEM圖像

3 結論

1)利用正硅酸乙酯水解生成納米SiO2對硅灰石纖維進行改性處理,利用SEM、XPS 及FTIR 等儀器分析后發現,納米SiO2成功在硅灰石纖維表面沉積且兩者之間存在化學鍵合。

2)將經過納米SiO2表面改性的硅灰石纖維摻入油井水泥中可以有效提高水泥石的力學性能。當養護時間為14 d、改性硅灰石纖維摻量為7%時,纖維水泥石的抗壓強度以及抗拉強度較空白樣品分別提高37.21%和35.26%,比相同養護條件和摻量下的未改性硅灰石纖維水泥石分別提高了9.74%和9.11%,且摻入5%改性硅灰石纖維對水泥基材料的增強效果優于摻入7%未改性硅灰石纖維。

3)硅灰石纖維經過納米SiO2表面改性后,纖維表面的粗糙度增大,纖維與水泥基之間的力學耦合能力增強,同時納米SiO2在水泥中參與水泥水化反應使得纖維與水泥之間存在化學結合,進一步增強了纖維與水泥之間的界面結合效果,提高了水泥基復合材料的密實度,最終顯著提升水泥基材料的力學性能。