中壓蒸汽管道焊縫斷裂原因分析

許建勛,欒霄,羅寧慧,紀承祖

(中國石油化工股份有限公司金陵分公司,江蘇 南京 210033)

蒸汽系統是石化企業中重要的公用工程系統,一旦失效將會造成多個裝置停工。高溫高壓的蒸汽通過管道運輸,可以利用減溫減壓器降低蒸汽壓力和溫度,以達到不同裝置的需求。某石化廠蒸汽系統在運行過程中,某處中壓蒸汽管道進減溫減壓器前焊縫發生斷裂。通過在焊縫斷口處取樣,對失效部件進行化學成分分析、宏觀分析、微觀分析、力學性能試驗等,明確焊縫斷裂根本原因。

1 管道基本情況

該中壓蒸汽管道,工作介質為中壓蒸汽,額定工作溫度420℃,額定工作壓力3.5MPa。管道材質為20G,外徑× 壁厚=216×13mm(測量),執行標準GB/T 5310-2017;法蘭材質為321(0Cr18Ni10Ti),執行標準 HG/T20592-2009(WN200B-100RJ)。焊材為309,執行標準不詳。該中壓蒸汽流程是將系統3.5MPa 蒸汽通過減溫減壓器降為1.0MPa低壓蒸汽,供后路裝置使用。失效件為中壓蒸汽管道與法蘭處焊縫,該焊縫沿管側熔合線斷裂,見圖1。

圖1 失效件取樣

2 分析方法與儀器設備

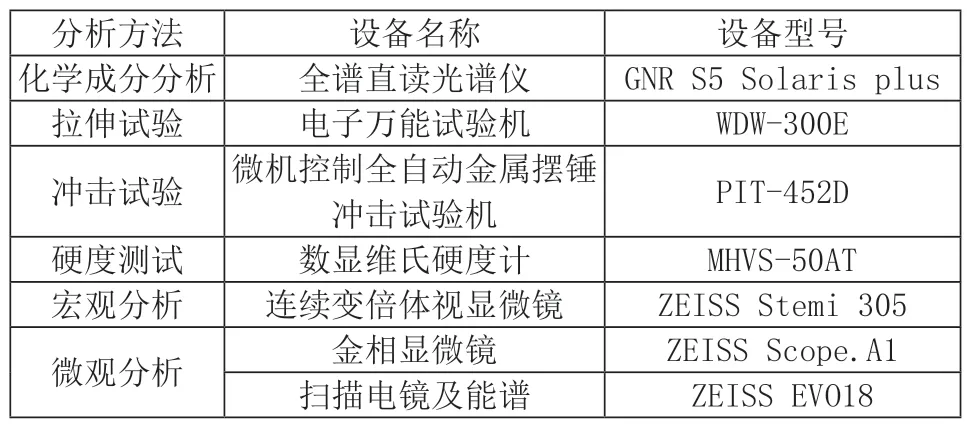

本項目主要試驗設備及檢測方法見表1。

表1 分析方法及儀器設備

3 實驗過程及結果

3.1 化學成分分析

分別依據《GB/T4336-2016 碳素鋼和中低合金鋼多元素含量的測定火花放電原子發射光譜法》《GB/T11170-2008 不銹鋼多元素含量的測定火花放電原子發射光譜法(常規法)》標準,采用GNR S5 Solaris plus 電火花直讀光譜儀對20G 管、熔敷金屬、321 法蘭分別進行材料化學成分檢測,測3 點取平均值,結果見表2。數據表明,20G 管材料的化學成分符合GB/T 5310-2017 標準中20G 材料的要求;321 法蘭材料的化學成分符合JB 4728-2000 標準中0Cr18Ni10Ti 材料的要求;焊材的執行標準不詳。

表2 化學成分分析(wt%)

3.2 拉伸試驗

依據《GB/T228.1-2021 金屬材料 拉伸試驗 第1部分:室溫試驗方法》標準,沿20G 管橫向加工試樣,進行常溫拉伸試驗,試驗數據見表3。

表3 常溫拉伸試驗結果

結果表明,20G 管常溫的抗拉強度、屈服強度符合GB/T 5310-2017 標準中20G 管要求,斷后伸長率小于標準要求。

3.3 沖擊試驗

依據《GBT229-2020 金屬材料夏比擺錘沖擊試驗方法》標準,沿20G 管縱向加工試樣,進行常溫沖擊試驗,試驗數據見表4。結果表明,20G 管室溫沖擊結果很低,低于GB/T 5310-2017 標準中20G 管要求,斷口為脆性斷口。

3.4 硬度測試

依據《GB/T4340.1-2009 金屬材料維氏硬度試驗第1 部分:試驗方法》標準,在垂直管-法蘭焊縫的截面上進行維氏硬度測試,試驗數據見表5。結果表明,20G 管母材HV 硬度值在GB/T5310-2017 中20G 管的標準要求范圍內;20G 管側熱影響區HV 硬度值高于GB/T5310-2017 中20G 管的標準要求上限。JB4728-2000 中321(0Cr18Ni10Ti)的標準要求硬度值為HB,無HV 的要求,根據經驗公式HB=(HV+10.5)/1.05,可以計算出HV 的范圍為135 ~186HV,因此,法蘭母材及法蘭側熱影響區硬度在標準要求范圍內。焊縫區硬度高于法蘭的標準要求范圍。

表5 維氏硬度試驗結果(HV10)

3.5 宏觀分析

圖2 為失效管道斷口宏觀形貌。從圖中可以看出,裂紋在焊縫管側熔合線處產生并沿熔合線擴展直至斷裂,整個斷口都處于熔合線上。圖2-a 中約1/8 周長斷口銹跡明顯,此處法蘭內壁也銹跡明顯,其余部分斷口及內壁沒有明顯銹跡,部分無銹跡的斷口呈淺藍色,因此,推斷出此處為裂紋源,最先產生貫穿裂紋,發生泄漏,20G 管產生的鐵銹附著在焊縫斷口及法蘭內壁。

圖2 斷口宏觀形貌

3.6 微觀分析

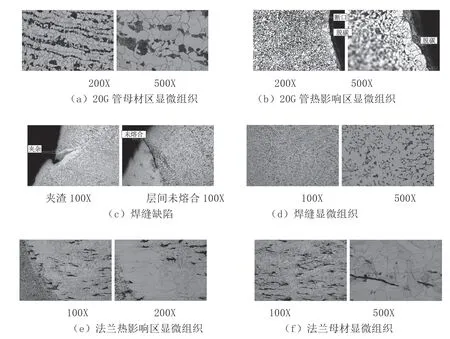

(1)顯微組織。圖3-a 為垂直焊縫的截面上顯微組織。圖3-a 為20G 管母材顯微組織,鐵素體+珠光體呈帶狀分布,鐵素體晶界存在三次滲碳體,部分珠光體為層片狀,部分已球化,綜合考慮球化評3 級。圖3-b為20G 管熱影響區顯微組織,鐵素體+珠光體,部分斷口處有約0.02mm 深的脫碳層。圖3-c 為焊縫區兩處缺陷,夾渣和層間未熔合,此處易萌生裂紋。圖3-d 為焊縫區顯微組織,奧氏體基體及其上枝晶狀鐵素體,顯示組織腐蝕時,鐵素體容易腐蝕成溝狀,說明已被敏化。圖3-e 為法蘭熱影響區顯微組織,奧氏體+條帶狀鐵素體,此處奧氏體晶粒較母材區長大。圖3-f 為法蘭母材區顯微組織,奧氏體+條帶狀鐵素體,鐵素體同樣容易腐蝕。

圖3 顯微組織

(2)掃描電鏡。圖4 是在掃描電鏡下觀察斷口微觀形貌,為河流花樣,解理斷裂的解理斷口,為脆性斷裂。

圖4 斷口微觀形貌

采用能譜儀分析斷口表面及腐蝕產物化學成分,結果見表6。20G 管斷口腐蝕產物和20G 管斷口保持失效件送檢時狀態,未經過有污染的方法處置、未清洗;焊縫斷口經過線切割加工、除油、無水乙醇清洗。從分析結果可以看出,主要元素為基體元素Fe,其他元素依次O、Cr、Ni、Si、Mn、Cu、C 元素,Cr、Ni、Si、Mn、Cu、C 為材料中元素,Si、Cu局部偏析,腐蝕產物主要為氧化物;還含有Ca、Na、K、Al、Cl 等蒸汽系統中常見元素。

表6 能譜測試結果(wt%)

4 結語

管材和法蘭的化學成分符合相應的標準要求,焊材的執行標準不詳,不做判定。管道拉伸試驗的抗拉強度、屈服強度符合要求,斷后伸長率低于標準要求。管道室溫沖擊結果低于標準,斷口為脆性斷口。斷裂處法蘭母材及法蘭側熱影響區硬度在標準要求范圍內,焊縫區硬度高于法蘭的標準要求范圍。

該處管線焊接是存在夾渣、未熔合等缺陷,容易萌生裂紋;管線中局部的銅偏析,會在焊接時導致焊接部位產生裂紋;20G 管道側熱影響區貼近熔合線處,局部完全脫碳成鐵素體,此處強度低于其他部分,在同樣受力的情況下容易斷裂。以上3 個因素共同作用,導致管道斷裂失效。