注塑機定模固定板的有限元分析與拓撲優化設計

和康佳, 王立強, 張騰飛

(沈陽化工大學 機械與動力工程學院, 遼寧 沈陽 110000)

0 引 言

隨著中國工業化進程的飛速發展,塑料制品的需求量顯著增加[1],由于塑料制品產能和質量與注塑機性能相關,越來越多的注塑機生產企業關注注塑機領域的研究[2]。合模機構是注塑機的重要組成部分之一(見圖1),而定模固定板的剛度與強度是影響塑料制品質量的主要因素[3]。

圖1 合模機構

合模機構的動、定模固定板在實際工作狀態下受到鎖模力和脹模力的作用,鎖模力和脹模力具有力大、集中的特點[4],在設計制造中為保證生產安全性和減少零部件的變形,動、定模固定板一般較為厚重,導致設備的整體質量增加,不利于零部件在加工裝配過程中的搬運及整體設備的運輸與安裝[5]。另外,厚重的模板設計導致零部件的機械加工量增加而提升加工成本[6]。因此,各注塑機生產企業及高校研究者為解決上述問題,在保證動、定模固定板變形在允許范圍內、受力良好的情況下,對定模固定板進行減輕優化設計與研究[7],合理地改變動、定模固定板的結構和設計參數,實現減輕和減少加工量,降低制造成本、提升企業的經濟效益[8],進而提高企業的市場競爭力。

以某型號注塑機合模機構的定模固定板為研究實例,比較分析拓撲優化、形狀優化和尺寸優化等常見優化形式的難易程度[9],并確保定模固定板輕量化設計與優化的安全性,避免引起定模固定板斷裂等事故[10],選擇易操作、適合企業廣泛應用的拓撲優化法,作為注塑機合模機構的定模固定板優化方式。拓撲優化通過在設計空間內建立一個有限單元的結構,根據結構優化法、變密法、均勻化法等算法確定設計空間內單元的去留,保留后的單元為最終的拓撲方案,實現拓撲優化[11],此次優化基于變密法原理[12],實現定模固定板輕量化設計,減少機械加工量。

1 定模固定板受力分析

由圖1可知,注塑機采用的合模機構為曲柄連桿式結構,主要部件有定模固定板1、拉桿2、動模固定板3、肘桿4、十字頭5、后模板6、合模液壓缸7。注塑機在工作情況下,液壓缸的活塞桿帶動十字頭向前運動,進而帶動肘桿推動動模固定板沿拉桿向前運動,完成合模過程;開模時,液壓缸的活塞桿帶動十字頭向后運動,帶動肘桿旋轉回縮,拉動動模固定板沿拉桿向后運動,完成開模過程。

定模固定板受力分析簡圖如圖2所示,定模固定板主要承受兩部分力,分別為鎖模機構通過模具傳遞給定模固定板鎖模力P,拉桿作用在定模固定板上的4個連接孔處的拉力,分別為T1、T2、T3、T4,在理想狀態下,默認T1=T2=T3=T4=T,則成立下列關系:

圖2 定模固定板受力分析簡圖

其中,滿載工況下,P=680 kN;T表示拉桿作用在固定板上的連接孔處的拉力。

1.1 定模固定板建模及材料屬性

基于合模機構的結構特點,采用軟件UG12.0建立定模固定板在合模機構中的部分裝配模型,并進行以下建模處理。

(1)對定模固定板模型進行簡化,如簡化螺釘、凸臺、圓角等結構,可以減少容量,縮短計算時間。

(2)模型主要分析定模固定板的應力、變形情況,可忽略拉桿模型,在對定模固定板有限元分析時,只需在模板螺紋孔處約束即可。

(3)基于常規定模固定板的設計,材料為QT500-7A球墨鑄鐵[13],Workbench軟件中編輯材料屬性如表1所示。

表1 QT500-7A球墨鑄鐵材料屬性

1.2 網格劃分

導入定模固定板進行網格劃分,為便于觀測、判斷應力點及變形處的大小,對定模固定板受力區域進行網格加密,劃分后的網格如圖3所示。

圖3 網格劃分

1.3 添加約束與載荷

根據注塑機的實際工作情況,為定模固定板的拓撲優化模型添加載荷與約束,載荷與約束的情況如圖4所示。

圖4 定模固定板載荷與約束

(1)定位約束。定模固定板分別與合模機構的4個拉桿和注塑機機座形成定位約束,分別在定模固定板上的拉桿安裝孔、定模固定板與注塑機機座連接螺釘孔的中心位置,形成空間位置的約束。

(2)添加載荷。鎖模機構的液壓力會通過動模固定板、模具、定模固定板、拉桿、后模板,對合模機構形成力的循環作用。因此,定模固定板與注塑機機座連接間的固定支撐力對定模固定板產生的變形與影響較小,可忽略不計;導致定模固定板產生變形的力分別來自鎖模機構通過模具傳遞給定模固定板的鎖模力P、拉桿作用在固定板上的4個連接孔處的拉力T。

2 定模固定板拓撲優化

2.1 拓撲優化區域

基于Workbench的Shape Optimization分析,對定模固定板進行輕量化設計。如圖5所示,定模固定板的注射孔、安裝孔、拉桿孔等為設備安裝、裝配的功能區域,為不可設計區域。不可設計區域以外的周邊區域為可設計區域,拓撲優化設計圍繞可設計區域開展,實現設計輕量化。

圖5 定模固定板優化區域

2.2 拓撲優化數學模型

變密度法實質是將設計結構劃分成有限單元格,將劃分好的有限單元格設為獨立的優化變量,并將變化域由離散[0,1]形式變化為連續[0,1]形式,建立相應的經驗公式對單元材料進行懲罰,以逐漸向0/1兩端聚集,最終拓撲優化結果為逼近離散[0,1]的模型。

結合試驗考慮連續體結構靜力學載荷工況,探討在限定質量(體積)下使結構剛度最大(柔度值最小)的拓撲優化問題。以定模固定板的剛度最大值為目標,以其質量保留百分比為約束的拓撲優化數學模型為:

式中:ρi——第i個單元的相對密度,g/cm3;Cj——定模固定板總應變能;ρ0——單元原始密度,g/cm3;p——工況總數;V0i——第i個單元的體積,cm3;m0——定模固定板初始質量,g;∝——質量保留百分比[14]。

依據拓撲優化數學模型,利用迭代收斂分析,拓撲優化可行。

2.3 拓撲優化可行性分析

基于拓撲優化區域確定,響應設置為材料密度,響應類型選擇合規性,最大迭代次數為500,最小標準化密度為0.001,以質量作為響應。質量保留百分比選擇90%,拓撲優化迭代如圖6所示。隨優化迭代次數增加,組合目標收斂曲線呈下降趨勢,經過10次迭代,組合目標收斂曲線與組合目標收斂標準曲線相交,第12次后停止迭代,與目標保留百分比誤差為3.49%,滿足收斂結果,達到優化目標。組合目標收斂曲線在迭代過程中沒有上升過程,表明優化過程符合試驗預期效果,證明試驗可行。

圖6 定模固定板優化迭代曲線

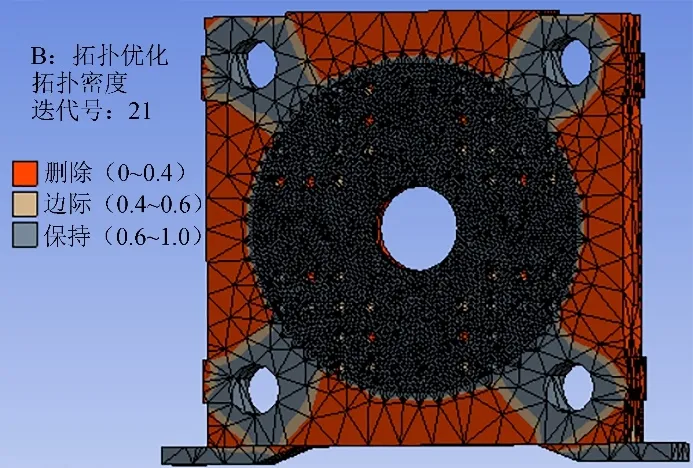

3 拓撲優化方案

設計模板時,為加強定模固定板剛度,中間區域、底座和連桿接觸區域結構不變,為保證定模固定板符合注塑機安裝尺寸,四邊尺寸不變,對其它區域進行優化[13],圖7所示的基于優化設計云圖,結果顯示定模固定板形成交叉形狀的圖形,保持部分為必須保留的不可優化設計區域,刪除部分表示可優化設計區域,在此區域可以進行切除等加工,邊際部分表示介于可設計和不可設計區域的過渡區域,可適當進行優化設計。為保證模具在動、定模固定板間的正常安裝及合模機構的安全與穩定,對不可優化設計區域和過渡區域采取默認處理,只針對可優化設計區域進行優化設計,形成2種優化設計方案,如圖8所示。

圖7 定模固定板設計區域

圖8 優化前后的定模固定板設計

優化方案1如圖8(b)所示,對定模固定板四周進行類梯形鏤空,將離定模固定板中心較近的上底邊改為R200 mm的圓弧,下底邊長為200 mm,下底邊離上底圓弧中心距離為40 mm,鏤空厚度為整個模板厚度,4處鏤空中心位置均位于離定模固定板中心220 mm處,且都在z軸正方向。結合實際情況,對鏤空處的各角進行倒角,使定模固定板更容易鑄造,同時為了滿足結構強度,將鏤空處與四邊進行了連接,提高了定模固定板的整體強度。

優化方案2如圖8(c)所示,在優化設計方案1的基礎上,對定模固定板四邊分別設計2個鏤空四邊體,四邊體尺寸為60 mm×20 mm×20 mm,鏤空中心位置距四邊中心正上、下兩處60 mm,進一步對定模固定板的質量進行優化。

對未優化模板及優化方案1、2模板的質量與加工面積進行對比,如表2所示,優化方案1、2的模型質量與未優化前(167.95 kg)相比,分別減少了16.06、18.07 kg,降低了9.56%、10.75%;優化方案1、2的加工面積也從5 092.26 cm2減少到4 547.86 cm2,減幅10.69%。優化前后分析結果表明:在滿足注塑機工作時的變形和應力條件下,定模固定板實現輕量化設計,達到減輕質量的效果,可有效節約成本。

表2 優化前后的質量與加工面積對比

4 有限元分析和驗證

針對優化后的設計方案,要保證滿足生產條件下的強度與變形量不影響制品的成型質量。基于此,對優化前后的定模固定板進行有限元仿真分析,結果如圖9所示,優化前定模固定板實際工作狀態下最大總變形量為0.055 768 mm,優化方案1、2的定模固定板的最大總變形量分別為0.053 962、0.054 041 mm,相較于優化前定模固定板的變形量有所降低,且優化前后的最大總變形量位置相同,都在注射口的邊緣位置,隨注射口位置向四邊延伸,總變形量逐漸減小,約束位置總位移為零。

圖9 優化前后定模固定板應變云圖

結果表明,實際工況下優化前的定模固定板變形量小,優化后的定模固定板的變形量進一步減小,雖幅度不大,但足夠表明優化設計方案1、2能滿足生產需求,并有所改善;優化設計使定模固定板的結構發生變化,減輕質量、減小加工面積等優化指標可以實現,定模固定板的剛度也有所保證。

針對優化后的設計方案,定模固定板強度的有限元分析結果如圖10所示,優化前最大應力為65.282 MPa,優化方案1、2的定模固定板最大應力分別為95.819、99.395 MPa,優化設計方案1、2與原定模固定板相比應力分別增加30.537、34.113 MPa,且優化前后的最大應力位置相同,都在連桿與定模固定板偏注射口接觸處,優化設計方案1、2的最大應力雖然相比未優化模板時的應力增加,但最大等效應力不超過100 MPa,均在工程允許范圍內[14],即優化方案1、2設計合理,均可實現。

圖10 優化前后定模固定板應力云圖

比較優化方案1、2,方案2的減輕質量效果明顯比方案1好,在加工面積減幅相同、等效應力變化幅度不大的情況下,方案2應作為設計首選。

5 結束語

通過對注塑機定模固定板的受力進行分析,采用拓撲優化的方法對其結構實施優化設計,并對實際工況下優化前后的有限元分析結果進行了對比。設計和對比分析結果表明:在注塑機工況下,方案2的優化設計可以在保證制品成型質量的前提下減輕質量10.75%,加工面積減少10.69%,有效降低材料成本和加工成本,有助于企業提質增效。