熱拉深鈦合金盒形件法蘭褶皺分析

孫曉龍, 涂璞, 葛新, 朱蓮萍, 孫小峰, 莊新村

(1.上海飛機制造有限公司, 上海 201324;2.上海交通大學 塑性成形技術與裝備研究院, 上海 200030)

0 引 言

鈦合金TC4因比強度高、耐腐蝕等特點在航空領域有著廣泛的應用,一般采用加熱成形[1]。按照承力特征,可以分為鈦合金鈑金件和鈦合金結構件,對于鈑金件成形一般采用熱沖壓工藝。鈦合金熱沖壓需將模具整體放置于設備中加熱,其中模具在設備中加熱到600 ℃以上,板料通過模具的傳熱到一定溫度后成形[2]。板料熱成形工藝存在潛在工藝缺陷[3],帶法蘭盒形件成形時可能遇到的問題主要是法蘭區域的褶皺和杯壁區域的裂紋[4]。仿真作為一種有效手段,可以預測金屬流動行為,預測褶皺及裂紋缺陷,作為優化工藝參數的重要依據[5],在汽車制造的B柱[6]及防撞梁[7]的熱成形工藝開發過程中,使用Autoform針對工藝參數進行了優化,縮短了零件成形工藝的研發周期。

法蘭區域的褶皺是拉深成形的典型缺陷,影響因素較多,壓邊力、潤滑條件、坯料形狀及模具結構都對褶皺的產生有一定影響[8-10]。基于這些影響因素,一些改進褶皺產生的方式也得到相應的關注,采用模具零件表面微處理可以改善拉深過程中法蘭區域的潤滑狀態,降低褶皺的產生[11]。調大壓邊力可以避免法蘭褶皺的產生,但壓邊力過大可能導致裂紋[12]。入模圓角和拉深筋是影響褶皺產生的重要模具結構參數,縮小入模圓角可降低褶皺產生的概率,在拉深模上設置拉深筋也可降低褶皺的產生。以民用飛機上TC4鈦合金法蘭盒形件為研究對象,針對其熱拉深過程中出現的法蘭區域褶皺問題及相應的影響因素進行研究。

1 TC4盒形件熱拉深工藝仿真

1.1 TC4盒形件結構特征

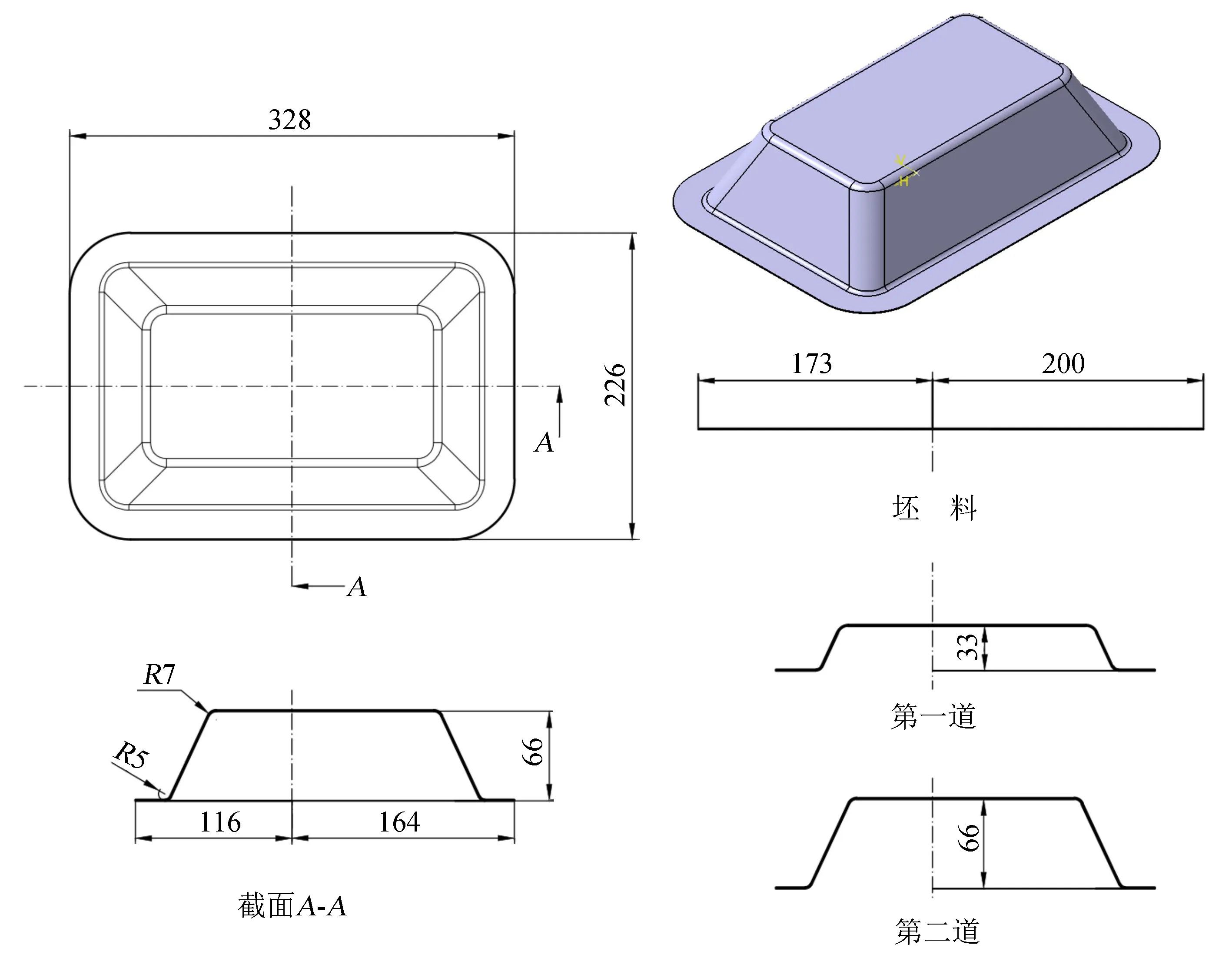

選取的鈦合金盒形件材料為TC4,零件形狀如圖1所示,為錐體法蘭盒形件,壁厚為0.8 mm,長度為328 mm,寬度為226 mm,深度為66 mm,杯底圓角半徑為R7 mm,法蘭區域的圓角半徑為R5 mm。考慮零件深度特征,為防止杯底出現裂紋,采取兩工序拉深成形,第一、二道分別拉深33 mm。初始零件坯料選擇厚0.8 mm,長400 mm,寬346 mm,圓角半徑為R80 mm,研究壓邊力和坯料形狀對褶皺產生的影響。

圖1 鈦合金盒形件結構及拉深工藝

1.2 TC4盒形件拉深工藝仿真模型

選用Simufact.forming軟件對盒形件的拉深過程進行仿真,成形溫度選用675 ℃,材料模型選用式(1)所示的軟件自帶GMT材料模型[13],摩擦模型選擇摩擦系數為0.2的庫倫摩擦模型[14]。幾何模型如圖2所示,主要涵蓋凸模、凹模和壓邊圈3個零部件。

圖2 盒形件拉深仿真幾何模型

其中,δF為流變應力,MPa;φ為應變為應變率;參數C1為10 018.6,C2為-0.005,n1為0.003,n2為-3.373,l1為0.000 4,l2為-0.408,m1為-0.000 3,m2為0.375。

2 基于仿真的成形影響因素分析

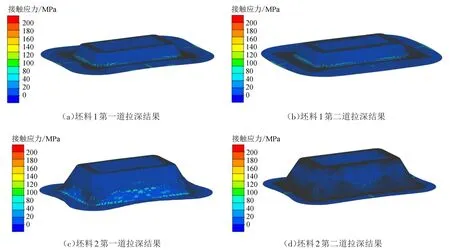

利用仿真模型對成形過程中的壓邊力及坯料形狀進行分析。坯料1選擇簡單的長方形、四周倒角的形式,坯料2選擇展開料拓展邊緣的橢圓形坯料,壓邊力選取20、80 kN兩組條件。

2.1 坯料形狀對成形的影響

圖3所示為相同壓邊力(80 kN)及潤滑條件(庫倫摩擦模型,系數0.2)下不同坯料的兩道拉深接觸應力的仿真結果。由圖3可見,兩道拉深深度都為33 mm時,坯料1的法蘭區域長度方向存在凹陷,寬度方向的凹陷不明顯,坯料2的法蘭區域長度和寬度方向無凹陷。

圖3 不同坯料盒形件的接觸應力仿真結果

圖4所示為不同坯料的兩道拉深厚度分布仿真結果。由圖4可見,兩道拉深深度都為33 mm時,坯料1的預制坯寬度杯壁區域厚度相比坯料2的預制坯更薄,總拉深深度為66 mm時,坯料1的零件寬度杯壁區域及杯底區域的厚度相比坯料2的零件更薄。

圖4 不同坯料的盒形件厚度分布仿真結果

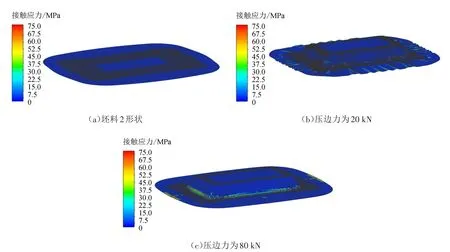

2.2 壓邊力對成形的影響

圖5所示為相同潤滑條件下坯料2不同壓邊力的第一道沖壓工序接觸應力的仿真結果。在壓邊力為20 kN時,法蘭區域有明顯褶皺,如圖5(b)所示,而壓邊力為80 kN時,法蘭區域無明顯褶皺,如圖5(c)所示。因此在現場試驗過程中需選用合適的壓邊力參數,避免法蘭區褶皺的產生。

圖5 不同壓邊力條件下盒形件第一道沖壓工序接觸應力仿真結果

3 試驗結果驗證及分析

3.1 不同坯料的試驗結果

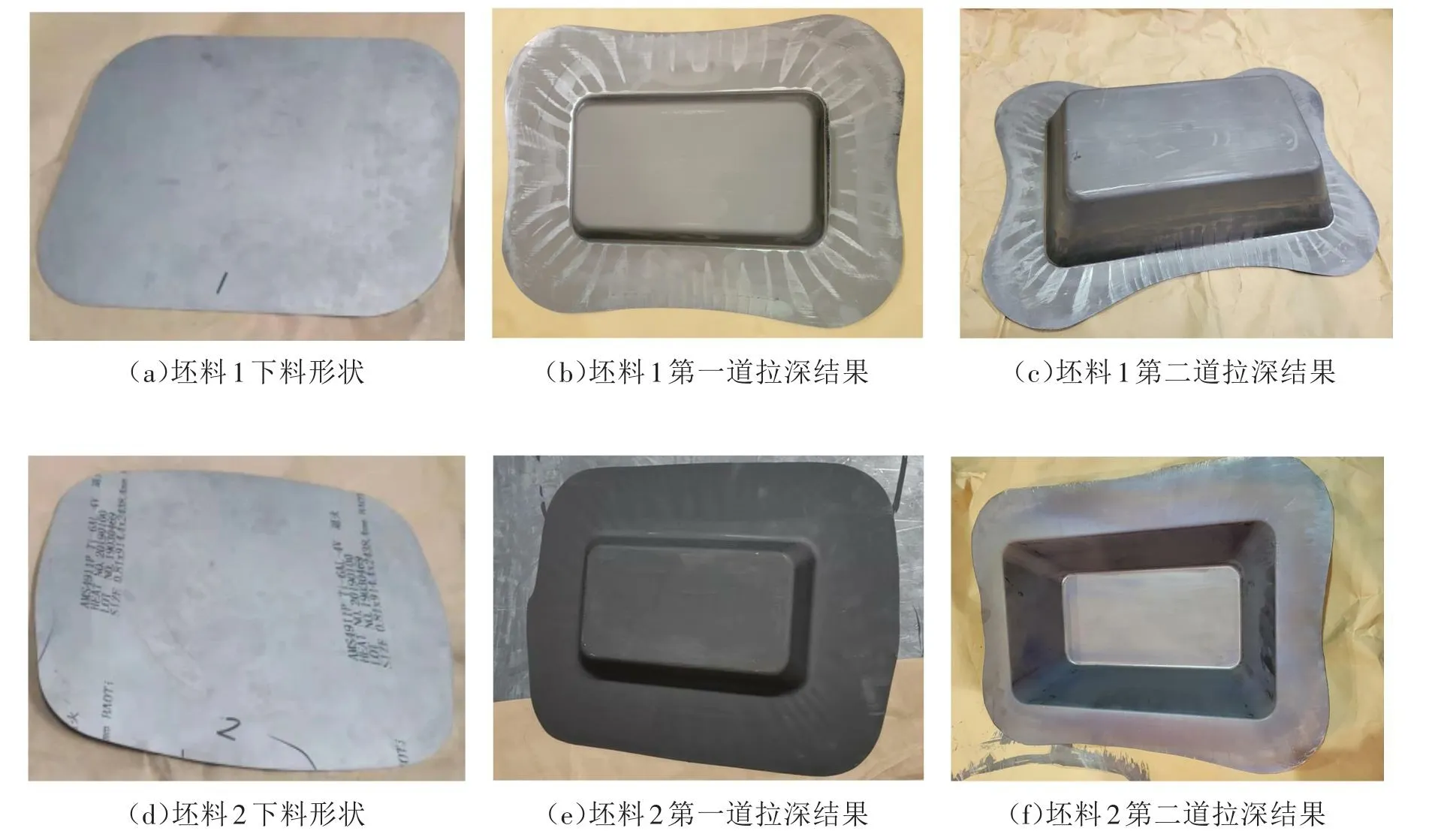

根據不同坯料的仿真結果下料進行熱成形試驗,得到圖6所示的成形結果。使用坯料1成形時,兩道拉深的法蘭區域的大小與圖4中仿真結果符合度較高,法蘭區域有不明顯的褶皺印,第二道拉深中法蘭區域的褶皺在原有坯料的基礎上繼承。使用坯料2的兩道拉深法蘭區域的結果與圖4中仿真結果的符合度同樣較高,并且其法蘭區域無明顯褶皺。

圖6 不同坯料的盒形件成形試驗結果

3.2 不同壓邊力的試驗結果

針對不同壓邊力條件的第一道拉深的仿真結果進行相應的試驗,得到圖7所示的結果,在20 kN的壓邊力條件下,杯形法蘭區域存在明顯的褶皺,其結果與圖5中仿真結果高度符合,而在80 kN的壓邊力條件,其試驗結果的法蘭區域褶皺得到了較大的改善,這與仿真結果相符。

圖7 不同壓邊力條件的盒形件第一道拉深試驗結果

4 結束語

聚焦TC4材質的帶法蘭盒形件的拉深工藝,針對拉深過程中零件法蘭區域的褶皺問題開展了仿真及試驗驗證,研究了坯料的形狀及壓邊力條件對褶皺產生的影響,得出以下結論。

(1)試驗驗證結果表明,TC4熱拉深仿真模型可以預測拉深過程中零件形狀,對于褶皺產生的影響因素可以進行精準分析。

(2)TC4熱成形的預制坯在使用零件展開坯料時,法蘭區域的面積與最終零件的接近程度較高,可以避免材料變形導致的余料不足現象,同時使用展開坯料時,拉深結果的局部變形劇烈區域的減薄程度相比規整坯料更小。

(3)在拉深時使用展開坯料作為預制坯相對使用規整圓角坯料而言,相同壓邊力和潤滑條件下,法蘭區域更不易出現褶皺。

(4)在相同潤滑條件及坯料狀態下,使用更大的壓邊力可以獲得更好的法蘭區域的成形效果,避免褶皺的產生。