活塞環/缸套摩擦副表面織構優化設計方法*

張 迪 顧春興

(1.上海海事大學商船學院 上海 201306;2.上海建橋學院機電學院 上海 201306;3.上海理工大學機械工程學院 上海 200093)

近年來,作為提高摩擦表面界面性能的有效途經之一,表面織構已經成為表面工程領域和摩擦學領域的研究熱點,但是表面織構的機制研究以及織構優化設計方法尚未完善。隨著織構結構參數及分布參數的不斷優化,織構化摩擦副的性能明顯提升,逐漸在活塞環-缸套系統、軸承、機械密封、切削刀具及表面織構仿生設計等工業領域得到應用[1]。

理論和試驗研究表明,應用表面織構可以有效改善摩擦學系統的摩擦學性能,但不同織構的結構參數及分布參數會對摩擦副性能產生不同的影響,只有設計合適的表面織構才能保證織構化摩擦副具有優異的性能[1]。例如,ZHANG等[2]研究發現,與規則圓形特征織構相比,子彈形或魚形織構特征具有更低的摩擦因數。目前的織構特征優化工作多局限于給定分布工況下織構化摩擦副性能的對比,而以優化算法為基礎的織構特征優化工作還不完善。

本文作者提出了一種面向活塞環/缸套摩擦副的表面織構優化設計的新方法。基于該方法,在活塞環表面設計深度隨機變化的微織構(每個微織構具有其各自的深度),以滿足與活塞環/缸套系統性能相關的不同性能目標,如降低油膜剪切力;通過分析這些織構方案的性能變化,確定了取得最優性能的織構設計方案。

1 數學模型

活塞環/缸套系統可能處在混合潤滑模式或者流體動壓潤滑模式下。混合潤滑模式是一種既有流體動壓潤滑又有微凸體接觸的潤滑模式[3],因此其理論模型中也要包括這兩部分。

1.1 流體力學

為了計算流體壓力,文中采用了具有JFO(Jacobsson-Floberg-Olsson)空化邊界條件的二維雷諾方程[4-5]。其方程[6]如下所示:

(1)

流體飽和度θ和油膜壓力p之間的關系可由公式(2)揭示:

(2)

根據文獻[6]可知,采用FBNS方法求解流體潤滑模型,其計算速度將明顯快于傳統方法(2個數量級)。

1.2 接觸力學

預測微凸體接觸壓力的微凸體接觸模型有很多,其中應用最廣的是GT(Greenwood Tripp)模型。GT模型的表達式[10]為

(3)

式中:E′是接觸表面的等效彈性模量;F2.5(λ)是與膜厚比λ有關的統計學公式;ηβσ和σ/β是兩組與微凸體及表面粗糙度有關的參數,其中,η為微凸體密度,m-2,β為微凸體半徑,m。

根據前人的研究成果[11-12],針對一般工程摩擦副表面通常可以假設ηβσ=0.04和σ/β=0.001。

F2.5(λ)可通過擬合公式計算給出:

F2.5(λ)≈

(4)

1.3 潤滑油流變模型

潤滑油的黏度受很多因素的影響,它對油膜壓力和摩擦功耗有重要的影響。影響潤滑油黏度的最重要因素是潤滑油壓力和潤滑油溫度。相應的公式[13-14]如下:

(5)

μ1=μ0exp{(lnμ0+9.67)[(1+5.1×10-9p)α-1]}

(6)

式中:T是潤滑油溫度;a0、T1、T2都是相應的修正參數。

文中潤滑油的牌號為5W40。因此,a0=0.043 65 mPa·s,T1=1 393 ℃,T2=149.2 ℃。其中,參數α是與潤滑油屬性相關的,該參數通常可以取0.68。

1.4 摩擦力和摩擦功耗計算

在織構系統中,總摩擦力ftot可由如下公式表示:

ftot=fvis+fasp

(7)

其中,流體摩擦力的計算公式為

fvis=

(8)

式中:φf、φfs和φfp都是摩擦力相關的流量因子,相應的計算公式見文獻[8]。

由微凸體接觸引起的摩擦力的計算公式為

(9)

式中:κasp是微凸體摩擦因數;文中取κasp=0.12。

2 結果和討論

2.1 模擬條件

油膜厚度h(x,y)的表征是混合潤滑模型數值計算的關鍵。其表達式如下:

h(x,y)=h0+hpro(x,y)

(10)

式中:hpro(x,y)是輪廓;h0為最小油膜厚度。

文中模擬以活塞環/缸套系統作為研究對象。因此,無織構活塞環/缸套系統的輪廓可用如下表達式表示:

(11)

式中:b為活塞環的軸向寬度;δ為活塞環的桶高,文中活塞環桶面高度設為6 μm。

對于織構化活塞環/缸套系統的輪廓(織構特征為凹坑),其表達式為

(12)

式中:hp代表織構特征的深度;rp為織構特征的半徑。

織構特征均勻分布在活塞環表面,如圖1所示,x和y位于全局坐標系中,而x′和y′位于織構特征中心的局部坐標系中。文中的目的是為了通過優化各個織構的深度來減少摩擦副的摩擦力,為了節約計算時間,考慮到活塞環/缸套模型的對稱特性,僅對1/2模型進行計算。模型示意圖如圖1所示。

圖1 建模示意Fig.1 Schematic of modeling

此外,織構特征的尺寸和分布顯著影響織構系統的摩擦磨損性能。當織構特征尺寸小于赫茲接觸尺寸時,引入表面織構能給摩擦學系統帶來減摩效果[15-18]。反之,表面織構會增大摩擦學系統的摩擦力[19-21]。因此,文中織構的寬度設為60 μm。外載荷固定,所誘導的平均壓力為0.1 MPa。表1給出了數值模擬條件。

表1 數值模擬條件Table 1 Numerical simulation conditions

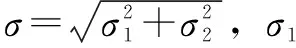

2.2 模型驗證

為了驗證計算模型的正確性,將文中模型的計算結果與文獻[22]中的理論結果進行了對比,文中所采用的模擬條件與文獻[22]中的條件一致。如圖2所示,采用當前模型所預測的結果與文獻中的結果一致。

圖2 文中模型及文獻流體壓力分布計算結果比較Fig.2 Comparison results of hydrodynamic pressure distribution between the model in this paper and literature

2.3 性能評價指標及優化算法

為了評估在活塞環表面設計織構對摩擦副性能的改進,文中以摩擦力為評價指標。即織構化活塞環/缸套系統的性能優化目標是減少其摩擦力,從而確保其滿足更高效的運行條件。

通過應用優化算法可以獲得能改善活塞環/缸套系統性能的織構設計方案。文中將織構的深度作為隨機變量,即每個微織構都有自己的深度,可以自由更改。因此,優化過程旨在隨機改變每一個微織構的織構深度,直到達到目標函數的最小值。目標函數可由如下的性能指標確定:

(13)

其中上標ref表示用于比較的參考值,即對應于無織構活塞環/缸套系統的結果。

目標函數具有不同的局部極小值,因此織構參數的優化設計需要使用全局搜索算法。同時,織構參數的優化設計需要對混合潤滑模型進行多次求解,網格細化和采用質量守恒空化邊界條件會引起潤滑模型不易收斂和計算時間過長的問題。因此,有必要尋找一種能夠保證搜索系統全局最優值以及潤滑模型快速求解的方法。

針對鳥群覓食模型進行改進所提出的粒子群算法(Particle Swarm Optimization,PSO)因為需設置的參數少且計算結構簡單,目前已經在實際工程中得到廣泛的應用[23]。應用粒子群算法時,僅需要設置慣性權重系數ω、自我學習因子c1和社會學習因子c2的值。ω直接影響著算法搜索能力的強弱,ω越大,全局搜索能力越強,局部搜索能力越弱;ω越小,局部搜索能力越強,全局搜索能力越弱。文中選取雙曲正切曲線來控制ω的變化,在搜索初期其遞減速度較慢,給粒子充分的時間進行大范圍的全局搜索,減小陷入局部最優的情況;中期近似線性遞減,逐漸加強局部搜索的能力;后期變化率再次減小,著重細致的局部搜索,精準確定全局最優解[23]。此外,當c1>c2時,粒子的運動更偏向個體最優的方向,反之則更偏向群體最優方向。優化算法初始階段著重突出粒子的自我認知能力,注重粒子運動的遍歷性,減小陷入局部最優解的概率;隨著迭代的進行,加強粒子間的交流,使種群最優解的位置對每個粒子的運行起到更大的影響,著重對最優解的附近進行局部搜索。參數變化策略[23]如下:

(14)

(15)

(16)

式中:kmax是最大迭代次數;k是當前迭代次數;ωmax、ωmin分別是慣性權重系數的最大值和最小值,文中取ωmax=0.95,ωmin=0.4;c1max、c1min分別是自我學習因子的最大值和最小值,c2max、c2min分別是社會學習因子的最大值和最小值,文中取c1max=2.5和c2max=2.5,c1min=1.25和c2min=1.25。

隨著迭代次數k的增加,ω不斷減小,c1逐漸減小,c2逐漸增大。這樣設置就滿足了初期注重粒子在空間上的遍歷性,增強全局搜索能力,在迭代次數過半時,加強粒子間的交流,增強局部搜索的能力。

為了解決由網格細化和采用質量守恒空化邊界條件引起的潤滑模型不易收斂和計算時間過長的問題,文中通過結合Fischer-burmister-Newton-Schur (FBNS)方法和網格細化策略,來求解潤滑方程,詳見文獻[24]。

文中將無織構案例中獲得的摩擦力數值作為參考值,然后改變微織構深度,計算不同參數下的摩擦力,直到找到改善活塞環/缸套系統性能的最佳織構設計方案。微織構深度可以在最小值和最大值之間變化,即hp,min=0(無織構)和hp,max=6 μm。即優化的邊界條件為

hp,min≤hp≤hp,max

(17)

2.4 摩擦力分析

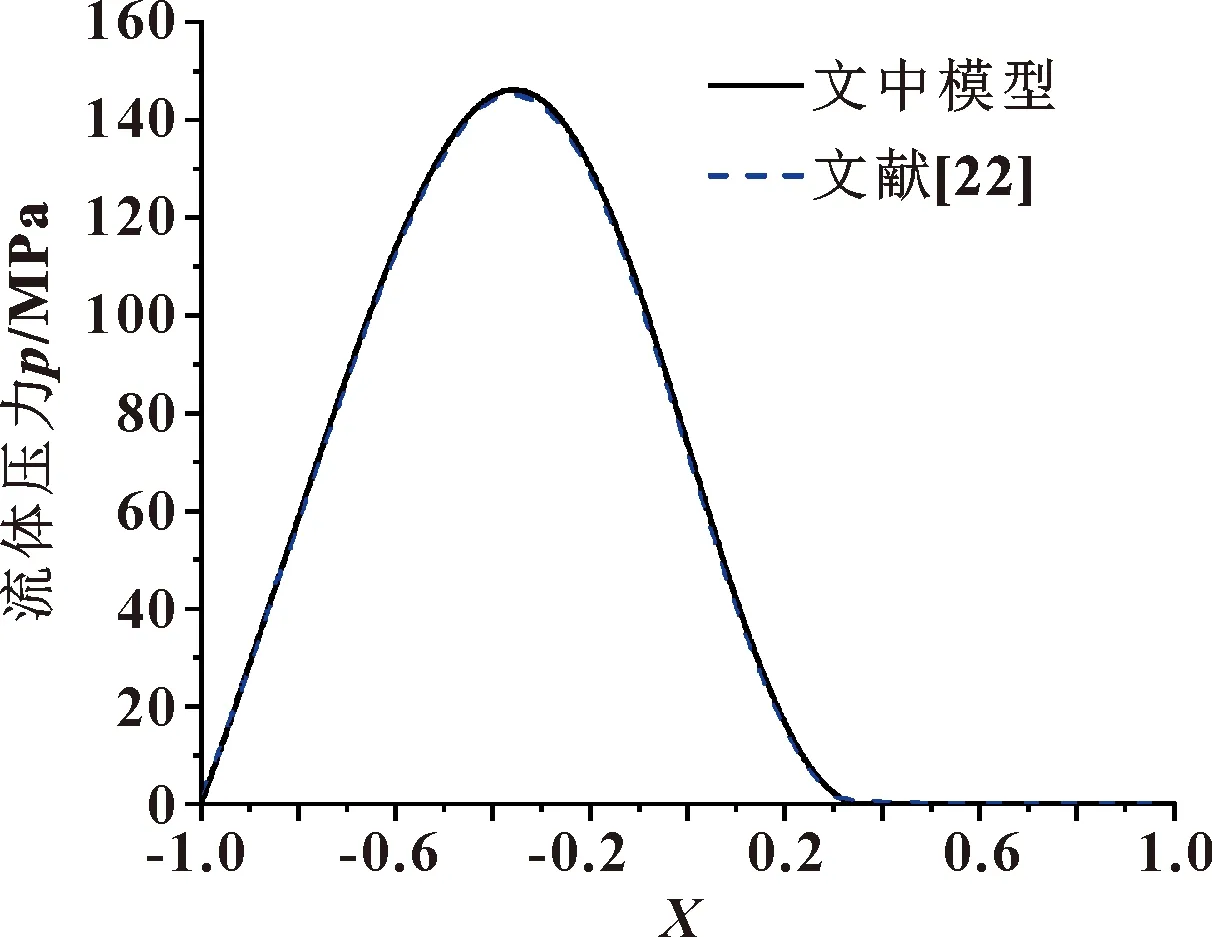

文中以摩擦力作為評價活塞環/缸套摩擦副性能的指標。通過大量的數值分析計算,不同速度工況下活塞環織構化設計的最優方案如圖3所示。織構方案A是10 m/s速度工況下的最優設計方案,織構方案B、C、D、E分別是5、2、1、0.1 m/s速度工況下的最優設計方案。為了更清楚地揭示織構分布特征,圖3中也顯示了各織構沿著Y=0處的膜厚分布。可以發現,在相同外載荷作用下,不同滑移速度工況下活塞環/缸套摩擦副的最優織構設計方案均不相同。

圖3 不同滑移速度下各織構方案織構分布(左圖)和Y=0處膜厚分布(右圖):(a)織構方案A,滑移速度10 m/s;(b)織構方案B,滑移速度5 m/s;(c)織構方案C,滑移速度2m/s;(d)織構方案D,滑移速度1 m/s;(e)織構方案E,滑移速度0.1 m/sFig.3 Texture distribution(left)and film thickness distribution at Y=0(right)of different texture schemes under different speeds:(a)texture scheme A at speed of 10 m/s;(b)texture scheme B at speed of 5 m/s;(c)texture scheme C at speed of 2 m/s;(d)texture scheme D at speed of 1 m/s;(e)texture scheme E at speed of 0.1 m/s

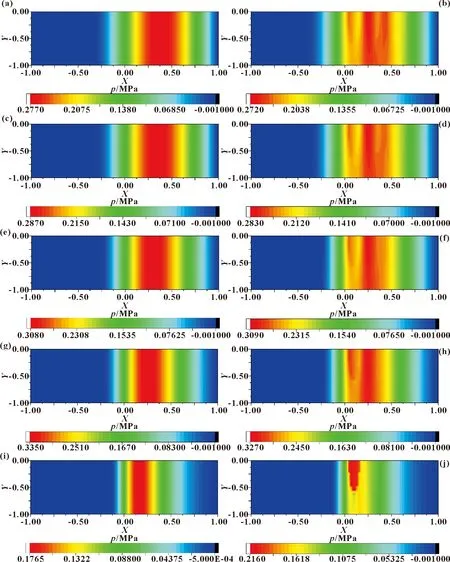

圖4對比顯示了不同速度工況下無織構活塞環/缸套摩擦副和織構化活塞環/缸套摩擦副的壓力分布。速度在10~0.1 m/s之間變化,織構方案分別采用圖3中的不同速度工況下的最優織構設計方案。從圖4中可以發現,織構的存在顯著影響壓力分布;與無織構活塞環/缸套摩擦副的預測結果對比,具有最優織構設計方案的活塞環/缸套油膜壓力具有更寬的壓力分布范圍。

圖4 不同滑移速度下非織構和織構活塞環/缸套系統油膜壓力分布:(a)非織構,滑移速度10 m/s;(b)織構方案A,滑移速度10 m/s;(c)非織構,滑移速度5 m/s;(d)織構方案B,滑移速度5 m/s;(e)非織構,滑移速度2 m/s;(f)織構方案C,滑移速度2 m/s;(g)非織構,滑移速度1 m/s;(h)織構方案D,滑移速度1 m/s;(i)非織構,滑移速度0.1 m/s;(j)織構方案E,滑移速度0.1 m/sFig.4 The hydrodynamic pressure distributions for non-textured and textured ring-liner system:(a)no texture at speed of 10 m/s;(b)texture scheme A at speed of 10 m/s;(c)no texture at speed of 5 m/s;(d)texture scheme B at speed of 5 m/s:(e)no texture at speed of 2 m/s;(f)texture scheme C at speed of 2 m/s;(g)no texture at speed of 1 m/s;(h)texture scheme D at speed of 1 m/s;(i)no texture at speed of 0.1 m/s:(j)texture scheme E at speed of 0.1 m/s

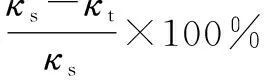

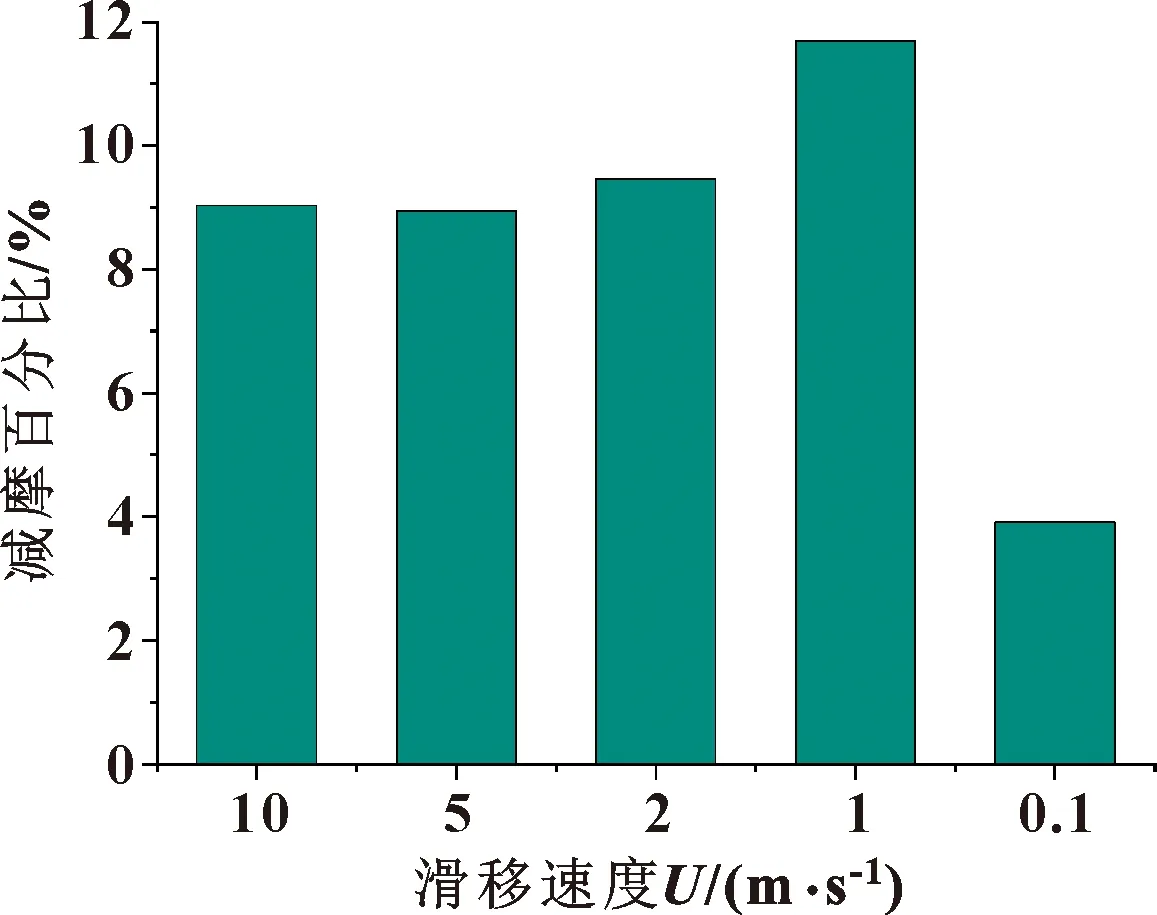

圖5 不同滑移速度下最優織構方案的減摩百分比Fig.5 Friction reduction percentage of optimal texture schemes under different speeds

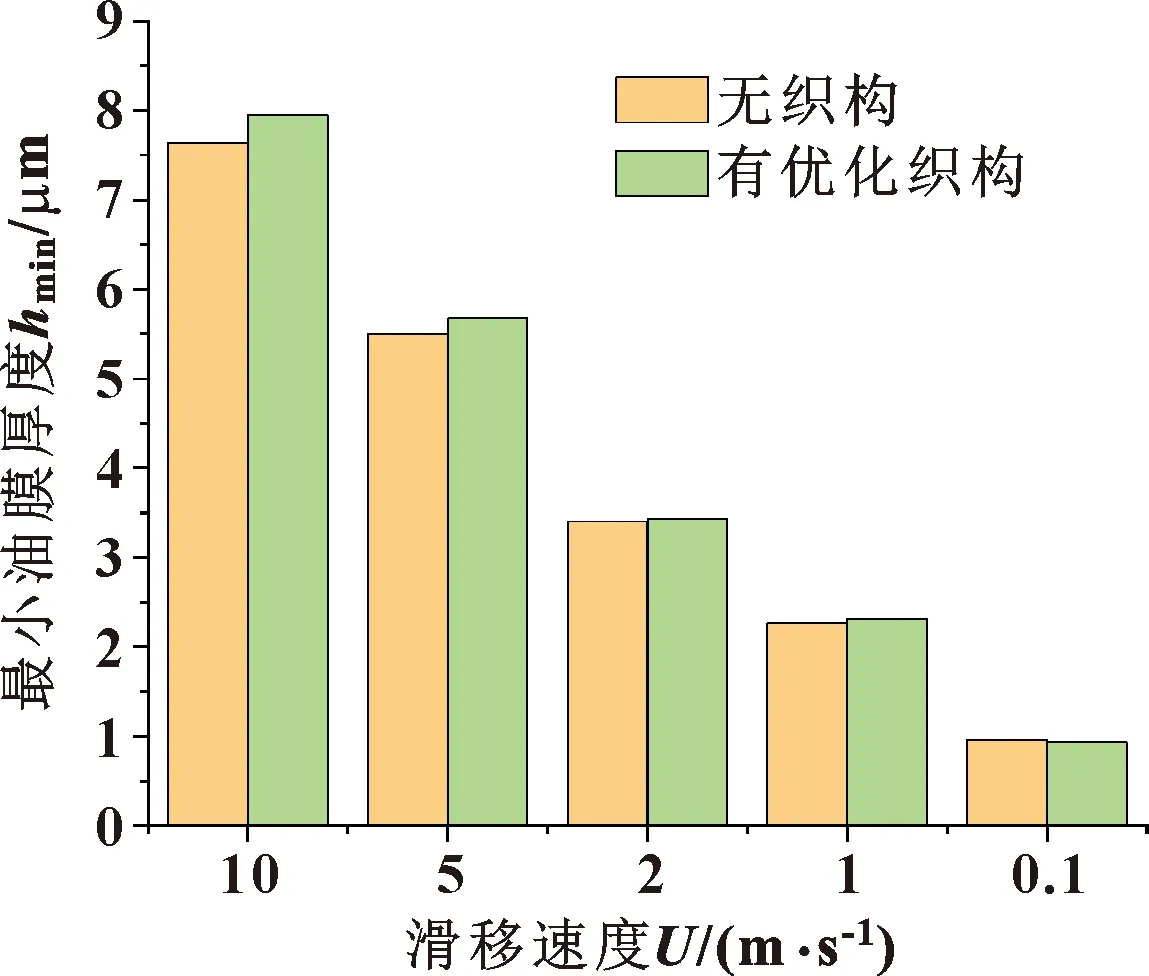

圖6示出了不同速度工況下,具有最優織構方案和無織構方案的活塞環/缸套系統最小油膜厚度。可以發現,當速度從10 m/s到1 m/s時,具有最優織構方案的活塞環/缸套系統的最小油膜厚度比無織構的活塞環/缸套系統的最小油膜厚度有所增加。在相同載荷情況下,最小油膜厚度的增加,有利于減輕摩擦副的磨損。值得注意的是,當滑移速度為0.1 m/s時,最優織構方案的最小油膜厚度比非織構方案有所降低。當滑移速度0.1 m/s時,最小油膜厚度在1 μm左右,此時膜厚比λ≈1.6,摩擦副處于混合潤滑狀態。最小油膜厚度的減小將會加劇摩擦副磨損。因此,具有最優摩擦學性能的織構方案并不能保證摩擦副具有更好的磨損性能,表面織構的優化應考慮表面織構對摩擦和磨損的綜合影響。

圖6 不同滑移速度下最優織構方案與無織構方案的最小油膜厚度對比Fig.6 Comparison of minimum oil film thickness of optimal texture schemes and no texture scheme under different speeds

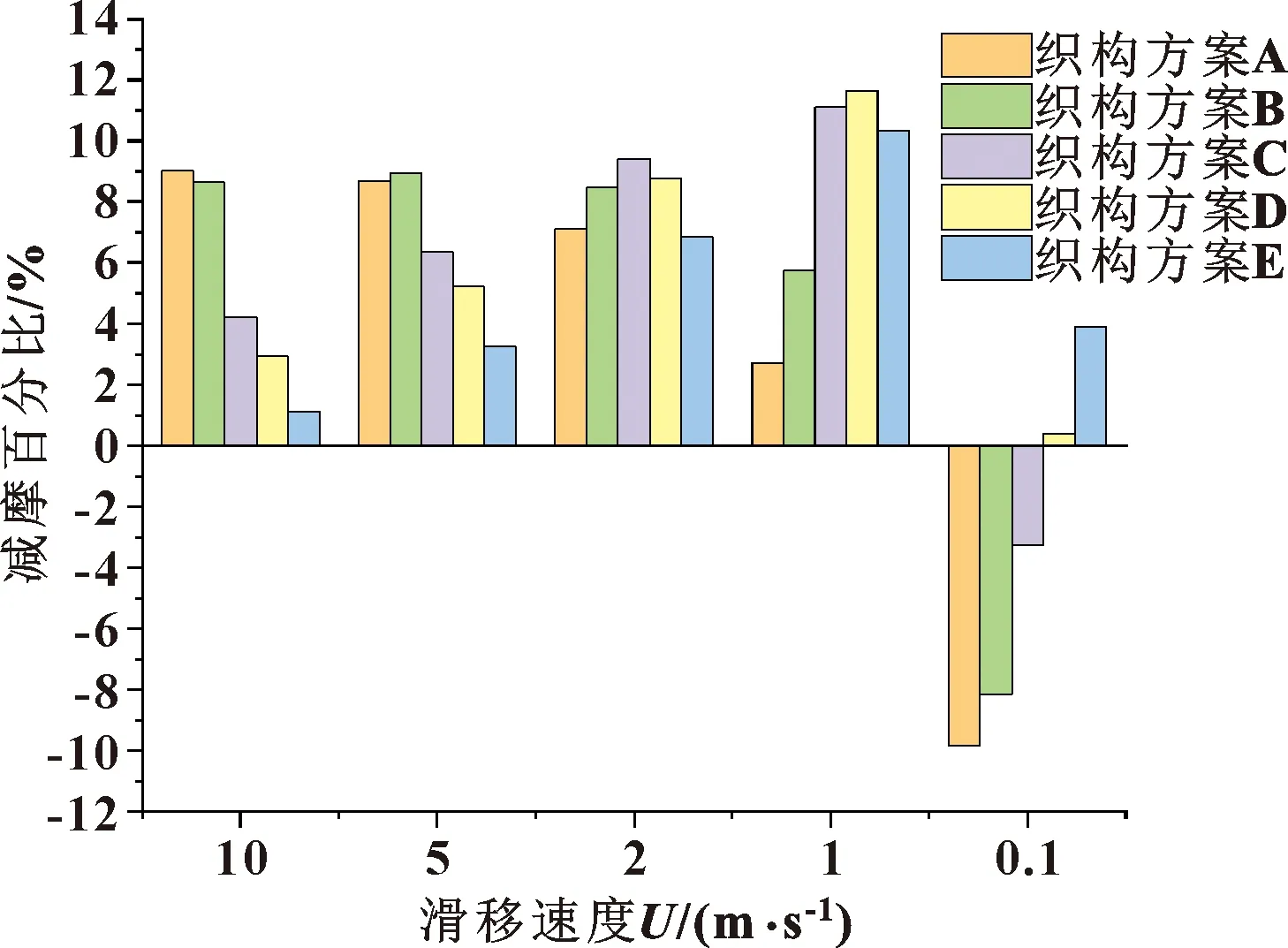

前文研究表明,不同滑移速度下最優織構方案均不相同。然而,對于同一個活塞環/缸套系統而言,在對活塞環表面進行織構加工后,其織構參數是不變的,而系統實際運行工況是時變的,如活塞環的滑移速度是變化的。對于某一速度工況下優化的表面織構設計方案并不能確保其在其他速度工況下也具有優異的性能。圖7給出了某個單一速度工況下優化的織構設計方案在其他速度工況下的減摩效果。可以發現,在研究的工況下,織構方案E在多種速度工況下都具有良好的減摩性能,其減摩百分比為1%~10%。

圖7 不同織構方案在不同滑移速度下的減摩百分比Fig.7 Friction reduction percentage of different texture schemes under different speeds

表面織構的有效性受各種因素的交互影響,同一摩擦副在不同的操作條件也會具有不同的摩擦學特性,任何一個織構參數或操作條件的改變都可能導致原采用最優參數的織構系統具有相反的效果。因此當織構對象具有多種操作工況時,需要綜合分析織構方案在各個工況下的效果,以確定最優織構方案。此外,面向經過數值模擬確定的織構參數還需要通過實驗做進一步的評價。

3 結論

(1)提出一種面向活塞環表面設計不同深度微凹坑的新方法。以質量守恒潤滑模型與微凸體接觸模型為基礎,建立了面向織構系統的混合潤滑模型。在混合潤滑模型的基礎上,通過選擇合適的活塞環/缸套摩擦副性能評估指標,確定優化活塞環/缸套摩擦副性能的目標函數,結合粒子群優化算法,完成了活塞環表面各個織構深度的優化設計。

(2)基于大量的數值模擬試驗可以發現,適當的微凹坑分布可以提高活塞環/缸套摩擦副性能,從而提高活塞環/缸套摩擦副承載能力,降低摩擦力。基于這些結果,證明了所提出的織構優化設計方法可提高織構化活塞環/缸套摩擦副性能。