線圈手工成型模設計方法的探討

王海崗,張旭

(中船重工電機科技股份有限公司,山西太原 030027)

0 引言

線圈是電機的心臟,電機的種類很多,對應于不同種類的電機就有許多不同類型的線圈。線圈是由單股或多股銅線按一定形狀排布所形成的一個整體,按結構和制造方法不同可分為硬線圈(成型線圈)和軟線圈(散嵌線圈)兩大類。

本文主要探討單匝成型開口硬線圈的制作。硬線圈是由絕緣扁導線或導條制造的成型線圈,其分為單匝成型線圈、多匝成型線圈。目前,多匝成型線圈為常用結構,其制作工藝已成熟,均采用自動化漲形設備;單匝成型線圈一般為一端開口的結構,其結構特殊,使用頻率小,用于小批量的電機制造,多采用手工敲形,也有部分高端自動漲形設備能制作。

1 典型線圈及其結構

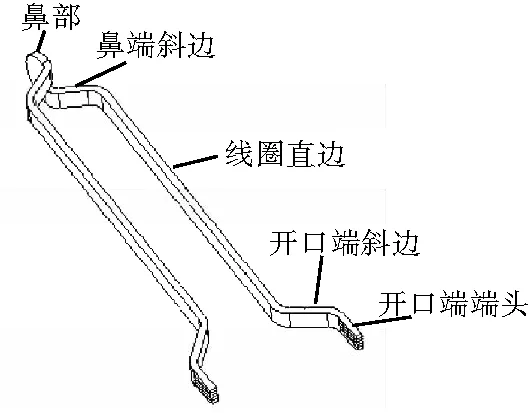

如圖1所示,此為單匝成型開口硬線圈的一種典型結構,其為全圈式線圈,一般由多股絕緣扁導線組成。線圈一端為兩直線邊通過鼻部連接,此端簡稱AS端,另一端為兩直線邊不連接(開口),分別向外折彎,此端簡稱BS端。

圖1 典型結構

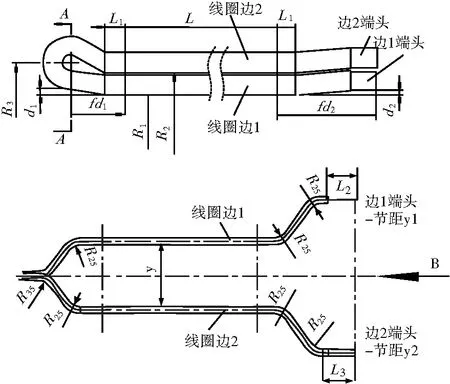

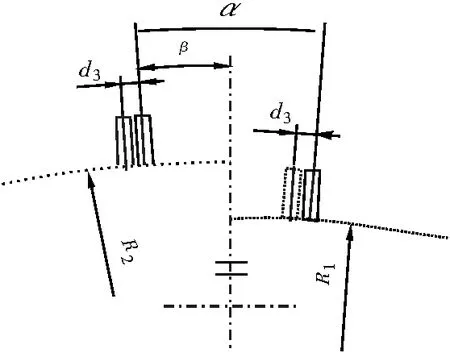

圖2為線圈的二維示意圖,下文均以線圈的二維圖為例進行具體說明。

圖2 線圈二維圖

線圈邊1和線圈邊2的直線部分分別分布在圓R1和圓R2上(與圓相切),且成形成夾角α。線圈鼻部為半圓弧型,其過渡連接了兩個直邊,半圓弧下側比直邊高出d1。線圈邊1端頭分布在圓(R1+d2)上,與邊1直線部分形成夾角θ1,線圈邊2端頭分布在圓(R2+d2)上,與邊2直線部分形成夾角θ2,端頭均與所在圓相切。線圈的鼻部斜邊為鼻部與兩個直邊的連接部分,斜邊部分不是直線結構,而為螺旋結構,斜邊底面分布在錐面上(非圓弧面)。同理,開口端斜邊也為螺旋結構,其底面分布在錐面上。線圈的所有拐角處均為圓弧過渡,成型模設計時將拐角處用作定位。

α=(y×360)/N(度),N—鐵心槽數,y—節距。

θ1=(y1×360)/2N(度),N—鐵心槽數,y1—邊1端頭節距。

θ2=(y2×360)/2N(度),N—鐵心槽數,y2—邊2端頭節距。

2 成型模設計方法

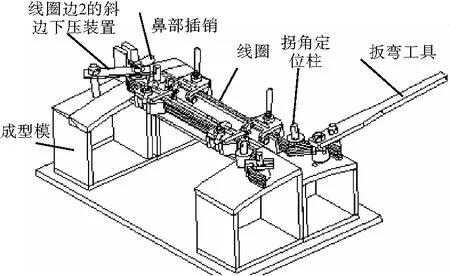

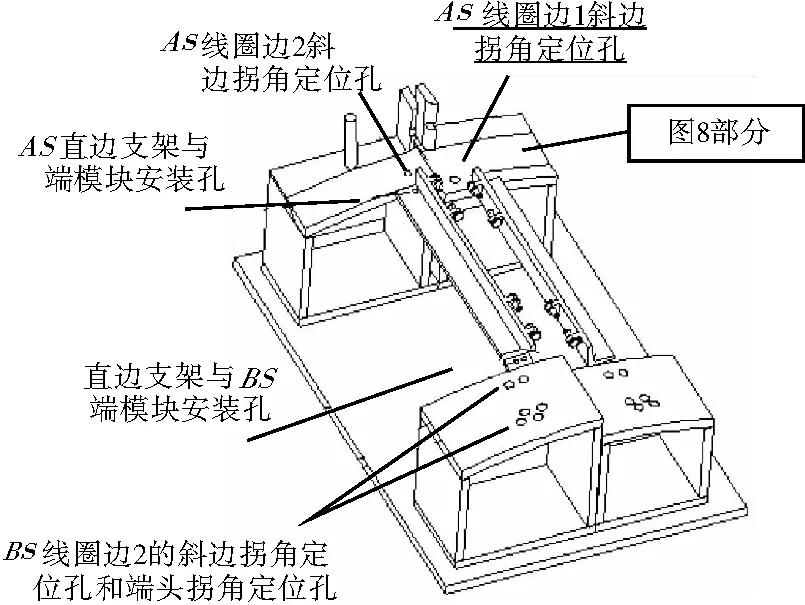

2.1 成型模成品結構示意圖

圖3 成型模結構示意圖

2.2 畫輔助圖

2.2.1 選取鼻部作為設計基準,先制作鼻部位置輔助圖。

模具圖紙設計時,正視方向選取B向,見圖2。后續輔助圖紙畫圖均為B向視圖。

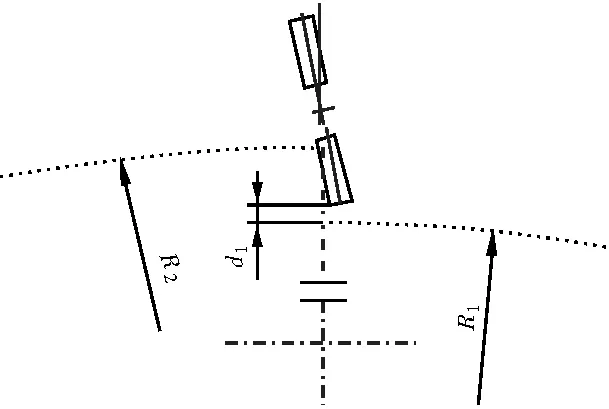

如圖4所示,先分別畫出線圈兩個直線邊所在的圓R1、R2,再畫出鼻部抬高尺寸d1,最后按圖紙尺寸畫出鼻部,圖5中的鼻部視圖為圖2中的A-A位置視圖。

圖4 鼻部位置輔助圖

圖5 AS端直邊位置輔助圖

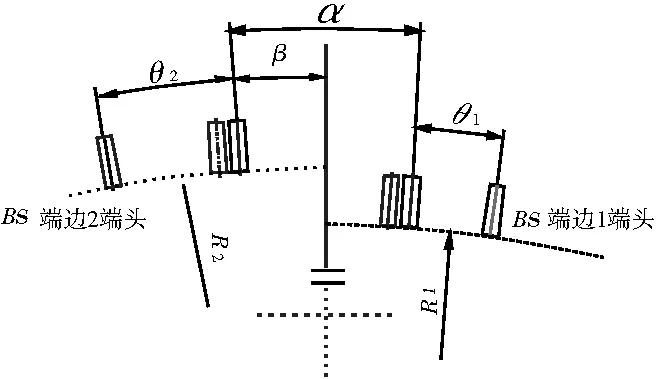

2.2.2 畫出兩直線邊在AS端的位置圖,見圖6。α為兩直線邊的夾角,β為下層邊與鼻部的夾角。此位置圖為沿L與L1接觸處(鐵心槽口位置)沿B向看,見圖2。

圖6 BS端直邊位置輔助圖

α=(y×360)/N(度),N—鐵心槽數,y—直線邊節距。

β在圖紙上會標注,若無標注,β取α/2。

2.2.3 畫出兩直線邊在BS端的位置圖,見圖6。若線圈直線邊偏移斜,則BS端的直邊視圖相應的偏移d3,見圖6的虛線圖,d3為圖紙給出的尺寸。此位置圖為沿L1與L接觸處沿B向看,見圖2。

2.2.4 畫出BS端的邊1、邊2端頭的位置圖,此處以d2=0進行了畫圖,見圖7。

圖7 BS端端頭位置輔助圖

邊1端頭與BS直邊的夾角θ1為

θ1=(y1×360)/2N(度),N—鐵心槽數,y1—邊1端頭節距。

邊2端頭與BS直邊的夾角θ2為

θ2=(y2×360)/2N(度),N—鐵心槽數,y2—邊2端頭節距。

2.2.5 至此已完成輔助圖的繪制,在圖6和圖8的基礎上,可以看出線圈在成型模上需占據的空間,現在可以依據輔助圖確定模具的寬度、高度,參見圖3。在考慮操作空間和線圈制造過程中占用空間的前提下,尺寸適當選取即可。

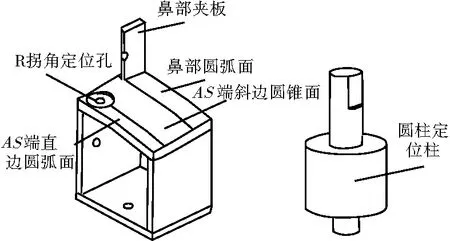

圖8 AS端模具

2.3 設計模具的AS部分

結合圖2和圖5可知,線圈邊1的AS端模具底面由三部分組成(見圖8):(1)由抬高造成的鼻部所在的圓弧面。(2)斜邊所在的圓錐面。(3)直邊部分所在的圓弧面。

同理,線圈邊2的AS端模具底面也由三部分組成。但為了夾持線圈鼻部需設計鼻部夾板,因此去除了鼻部抬高所在的圓弧面,改成與圖8中序號2頂點平齊的平板以便于安裝鼻部夾板,見圖9。

圖9 模具的整體示意圖

圖2中,AS端的鼻部拐角R35通過鼻部夾板實現,鼻部夾板由2件組合使用(見圖9),與線圈接觸處設計為R17.5的圓角,即圖2中的R35處。鼻部夾板中的插銷孔位置由圖4測量所得。

圖2中,AS端的直邊與斜邊拐角R25通過圓柱型定位柱(見圖9)來實現,在圖10中的序號1、序號2處分別安裝1件,同時起到定位線圈的作用。圓柱型定位柱的安裝孔位通過結合圖2和圖5可得,在圖5中通過平移直邊視圖的截面邊線25mm可畫出安裝孔的中心線在圓周上的位置,對其進行測量可得位置尺寸。安裝孔中心線不通過R1R2的圓心,注意分辨定位孔位于截面的左側還是右側。

圖10 工藝過程示意圖

圖2中,線圈邊2的鼻部斜邊斜度大,若敲打成型不但變形扭曲且極易損傷線圈絕緣層。此處,受力方式由敲打成形改為緩慢的擠壓成形,設計了線圈邊2的斜邊下壓裝置(見圖3),此方法對于大截面線圈的成型效果尤其明顯。

2.4 設計模具的BS部分

結合圖2和圖7,可得到圖9中序號5的孔位尺寸。圖7中需分別畫出直邊與斜邊、斜邊與端頭的拐角定位孔中心線,并測量位置尺寸。定位孔中心線不通過R1/R2的圓心,其通過平移直邊視圖的截面邊線或平移BS端頭視圖的截面邊線25mm所得,注意分辨定位孔位于各截面的左側還是右側。

關于BS端的模具底面,本文中按d2=0進行了畫圖示例。若d2≠0,則其結構與圖8相似,參照4.3內容進行設計。

2.5 設計模具的直線邊部分

直線邊部分是AS端部分和BS端部分的連接部分。此處對應圖2中的尺寸L范圍內的線圈制作。AS端部分、BS端部分分別對應尺寸L范圍以外的兩部分線圈制作。

直線邊部分采用L型直邊支架作為對線圈的定位,同時設計了偏心輪對線圈與支架進行夾持,見圖3。

2.6 設計模具的折彎工具

線圈各拐角的成型均采用專用折彎工具(見圖5)進行,在保證不損傷線圈絕緣的前提下,省時省力,操作簡便。

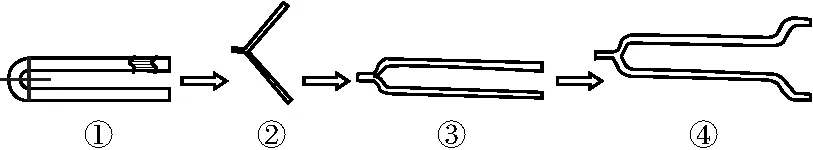

3 線圈成型工藝過程的示意圖

如圖10所示,成型模用于過程③和過程④。過程①和過程②較簡單,采用傳統工藝即可。

4 結語

按此方法,已設計過9種線圈的手工成型模,線圈成型后尺寸符合圖紙,完全滿足下工序的嵌線要求。其中,本文中涉及的線圈結構(開口向外)有6種,此外還有1種開口向內的全圈式線圈、2種半圈式線圈也是參照此方法設計了模具。

此設計方法對線圈形狀定位準確、結構簡單、操作簡便,適用于各種結構的線圈,通用性較強,適合推廣應用。同時,即可用于直槽線圈,也可用于斜槽線圈。