超鋅活性劑AK-1在全鋼載重子午線輪胎胎面膠中的應用

李超,董凌波,叢明輝,周鵬程,徐海妮

(三角輪胎股份有限公司,山東 威海 264200)

氧化鋅作為一種硫化活化劑,幾乎應用于所有輪胎配方中,是目前輪胎生產的必要原材料。工業氧化鋅在制備過程中所產生的氧化鋅粉塵對人體有害;過量含鋅材料進入土壤,會導致土壤中的微生物死亡,使土壤失去活性;過量鋅進入水中,會污染水生生物的生存環境,造成水生生物死亡、畸形等[1-2]。近年,國家倡導各行業進行減鋅或尋找新的功能材料替代氧化鋅,各原材料廠家也在積極開發新型氧化鋅材料,以替代傳統的直接法和間接法氧化鋅。其中,濕法活性氧化鋅[3-5]可以提高氧化鋅的分散性,提高活性,可以等量替代常用的間接法氧化鋅,但是由于其生產成本高,輪胎的生產成本隨之提高。

超鋅活性劑AK-1是一種通過有機配位聚合體、鋅離子、改性劑等材料改性預混,再經過配位復合等工藝制備的新型微納態復合物[6-8],其鋅含量低,旨在通過提高鋅反應效率從而實現減鋅的目的。

本工作研究超鋅活性劑AK-1在全鋼載重子午線輪胎胎面膠中的應用。

1 實驗

1.1 主要原材料

天然橡膠(NR),SMR20,馬來西亞產品;煙膠片,泰國產品。順丁橡膠(BR),牌號9000,中國石油化工股份有限公司齊魯分公司產品。炭黑N220,江西黑貓炭黑股份有限公司產品。白炭黑LK975,山東聯科科技股份有限公司產品。有機硅混合物,威海和諧硅業有限公司產品。間接法氧化鋅,濰坊龍達鋅業有限公司產品。超鋅活性劑AK-1,科邁特新材料有限公司產品。

1.2 配方

超鋅活性劑AK-1分別在炭黑/白炭黑并用及純炭黑胎面膠中進行性能驗證。

1#配方(生產配方):SMR20 100,炭黑N220

40,白炭黑 15,有機硅混合物 3,間接法氧化鋅 3.5,硫黃和促進劑 3.0,其他 9。

2#配方(試驗配方):采用超鋅活性劑AK-1等量代替間接法氧化鋅,其余組分及用量同1#配方。

3#配方(生產配方):煙膠片 90,BR 10,炭黑N220 52,間接法氧化鋅 3.5,硫黃和促進劑2.8,其他 10。

4#配方(試驗配方):采用超鋅活性劑AK-1等量代替間接法氧化鋅,其余組分及用量同3#配方。

1.3 主要設備與儀器

GK320/GK550E型串聯密煉機,德國HF公司產品;XKJ-480型開煉機,大連橡膠塑料機械有限公司產品;GK400型密煉機,益陽橡膠塑料機械集團有限公司產品;HS100T-FTMO-90型平板硫化機,佳鑫電子設備科技(深圳)有限公司產品;MDR2000型無轉子硫化儀和PRA2000橡膠加工分析(RPA)儀,美國阿爾法科技有限公司產品;TS-2000M型電子拉力機,中國臺灣高鐵檢測儀器有限公司產品;BPD-RRT5109型回彈儀,德國Zwick儀器公司產品;Eplexor 500N型動態熱機械分析(DMA)儀,德國耐馳儀器(中國)產品。

1.4 試樣制備

1#和2#配方混煉工藝:在串聯密煉機中加入生膠、炭黑、白炭黑、氧化鋅(或超鋅活性劑AK-1)和小料→壓壓砣(45 s,45 r·min-1)→提壓砣→壓壓砣(60 s,45 r·min-1)→150 ℃排膠至下密煉機→變轉速(5~30 r·min-1)→150 ℃下混煉(150 s)→排膠至開煉機→搗膠(80 s)→加促進劑和硫黃→混煉(180 s)→搗膠→排膠。

3#和4#配方混煉工藝分兩段進行。

一段混煉工藝:在GK400型密煉機中加入生膠、炭黑、氧化鋅(或超鋅活性劑AK-1)、小料→壓壓砣(45 s)→提壓砣→壓壓砣(45 s)→提壓砣→壓壓砣至155 ℃排膠,得到一段混煉膠,停放4 h。

二段混煉工藝:將一段混煉膠加入串聯密煉機→壓壓砣(80 s,40 r·min-1)→提壓砣→壓壓砣至145 ℃,排膠至下密煉機→變轉速(5~30 r·min-1)→145 ℃下混煉(120 s)→排膠至開煉機→搗膠(80 s)→加促進劑和硫黃→混煉(180 s)→搗膠→排膠。

1.5 性能測試

(1)Payne效應采用RPA儀測試,試驗條件:頻率 1.66 Hz,溫度 60 ℃,應變范圍0.7%~100%。

(2)動態力學性能采用DMA儀測試,試驗條件:在拉伸模式下進行溫度掃描,溫度范圍20~80 ℃,靜態應變 10%,動態應變 5%,頻率10 Hz。

(3)成品輪胎的耐久性能按照42011X1123(02)—2011[9]進行測試。

(4)其他性能均按照相應國家標準或企業標準進行測試。

2 結果與討論

2.1 理化性能

超鋅活性劑AK-1的理化性能見表1。

表1 超鋅活性劑AK-1的理化性能

從表1可以看出,超鋅活性劑AK-1的各項理化性能均達到企業標準要求。

2.2 硫化特性

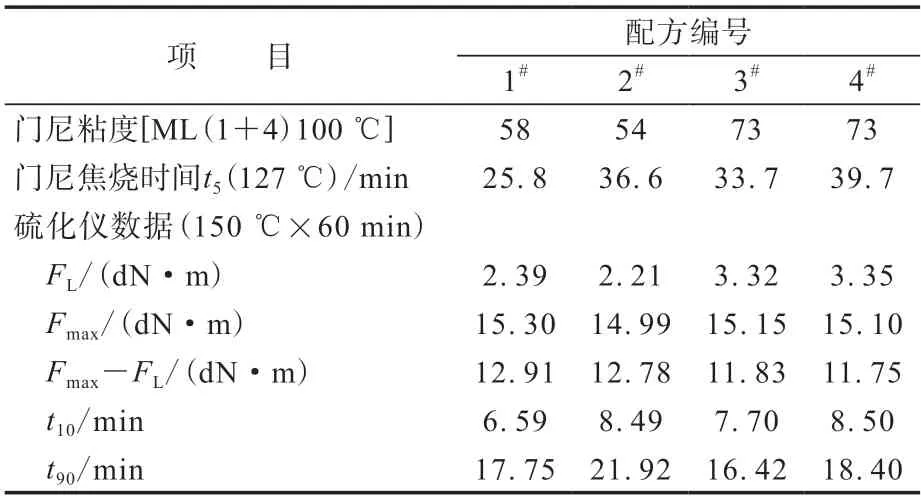

不同配方膠料的硫化特性見表2。

表2 膠料的硫化特性

從表2可以看出:與生產配方膠料相比,試驗配方膠料的門尼粘度略減小或不變;焦燒時間明顯延長,t90略延長;交聯密度基本處于同等水平。這表明超鋅活性劑AK-1與普通氧化鋅能夠引起的活性交聯點數量幾乎一致;且加入超鋅活性劑AK-1的2#和4#配方膠料焦燒延遲,加工安全性提高,這可能是因為AK-1的活性鋅外層包覆有機聚合物[1],形成活性點的時間較長。

2.3 物理性能

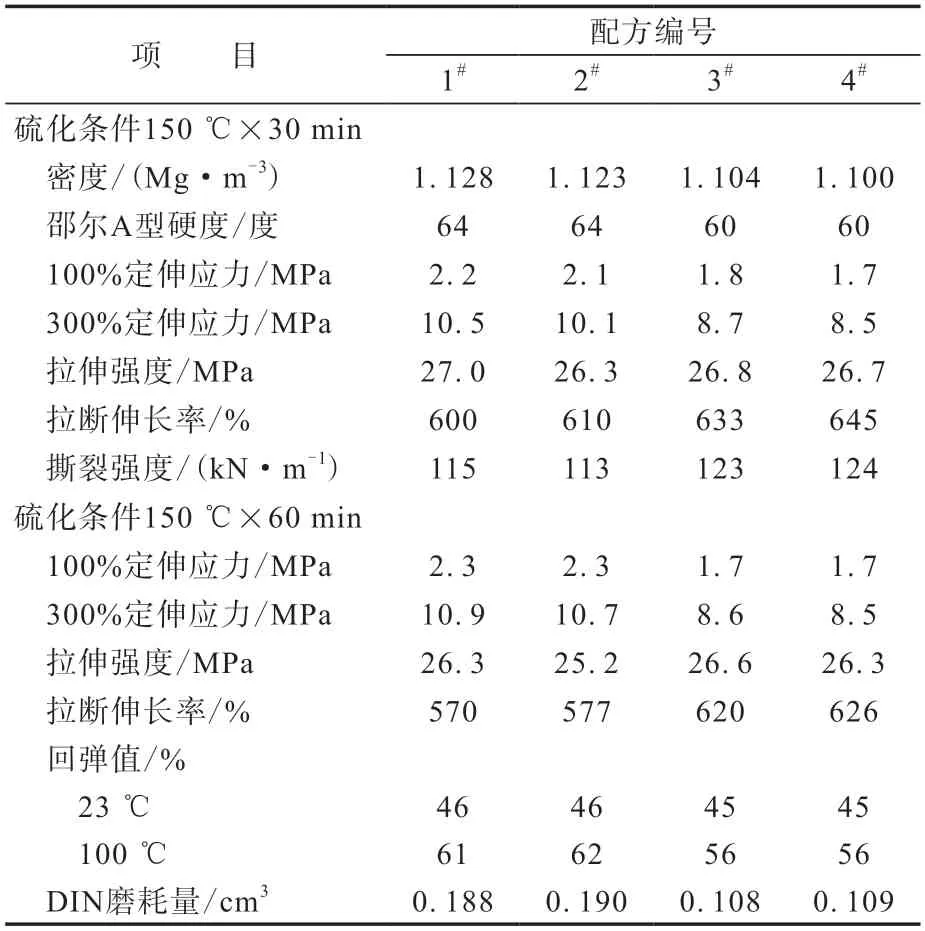

不同配方硫化膠的物理性能見表3。

表3 硫化膠的物理性能

從表3可以看出,與生產配方硫化膠相比,試驗配方硫化膠的硬度、定伸應力和拉伸強度相當。這表明超鋅活性劑AK-1中的鋅離子具有更高的反應效率,膠料中實際參與反應的活性鋅含量與間接法氧化鋅總量可達到同等水平,而且剩余未參與反應的鋅離子更少,從而使試驗配方膠料的環保性提高,且超鋅活性劑AK-1的加入未對膠料物理性能產生影響。

2.4 耐熱老化性能

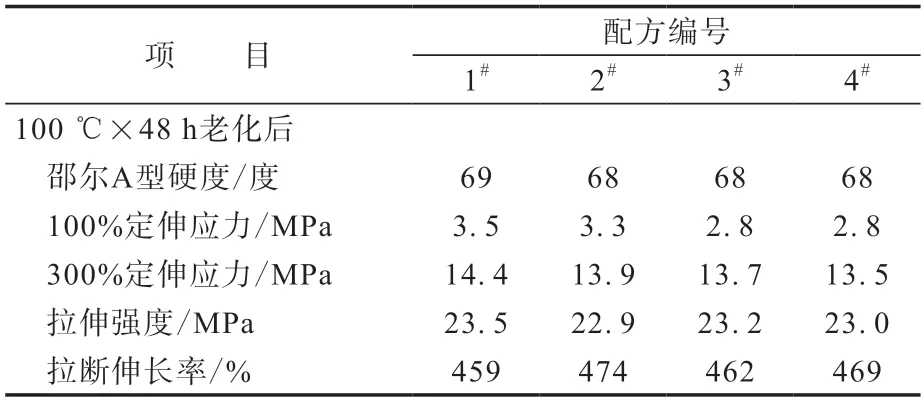

不同配方硫化膠的耐熱老化性能見表4。

表4 硫化膠的耐熱老化性能

從表4可以看出,與生產配方硫化膠相比,試驗配方硫化膠老化后的定伸應力略減小或不變、拉斷伸長率增大、拉伸強度保持同等水平。這是因為超鋅活性劑AK-1生產過程中添加了少量可提高分散性的小分子類添加劑進行改性,使試驗配方硫化膠的定伸應力減小。但由于超鋅活性劑AK-1與橡膠大分子的相容性好,分散性好,在形成交聯點時其利用率更高,故硫化膠的拉伸強度無明顯變化,試驗配方可保證正常的使用性能。

2.5 Payne效應

混煉膠的儲能模量(G′)-應變曲線如圖1所示。

圖1 混煉膠的G′-應變曲線

從圖1可以看出:生產配方混煉膠與試驗配方混煉膠的Payne效應相當甚至減弱,表明試驗配方混煉膠中填料的分散性相當甚至更好;與4#配方混煉膠相比,2#配方混煉膠中填料的分散性更佳,這可能是因為配方中白炭黑與超鋅活性劑AK-1中的小分子類改性劑可以發生相互作用,從而促進白炭黑在膠料中的分散。

2.6 動態力學性能

硫化膠的損耗因子(tanδ)-溫度曲線如圖2所示。

圖2 硫化膠的tanδ-溫度曲線

從圖2可以看出,生產配方硫化膠與使用超鋅活性劑AK-1的試驗配方硫化膠的生熱性能差異不大。

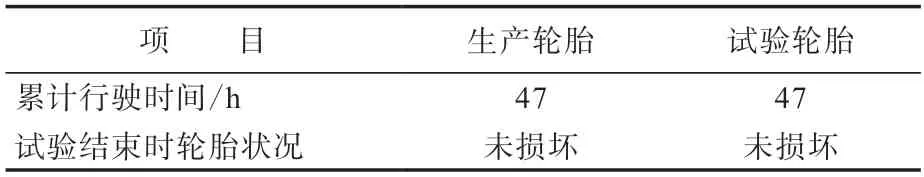

2.7 成品輪胎性能

分別采用1#和2#配方試制275/80R22.5全鋼載重子午線輪胎,并進行耐久性試驗,結果如表5所示。

表5 成品輪胎的耐久性能

從表5可以看出,試驗輪胎的耐久性能達到相關標準要求。

2.8 成本分析

與間接法氧化鋅相比,超鋅活性劑AK-1價格低0.7元·kg-1,經計算使用超鋅活性劑AK-1等量替代間接法氧化鋅,2#和4#配方膠料成本分別節約0.014和0.015元·kg-1;由于超鋅活性劑AK-1的密度小于間接法氧化鋅,2#和4#配方膠料的體積成本可分別降低0.070和0.081元·m-3,有利于輪胎輕量化。

3 結論

在全鋼載重子午線輪胎胎面膠中加入超鋅活性劑AK-1等量替代間接法氧化鋅,膠料的焦燒時間延長,加工安全性提高;硫化膠老化前后的定伸應力和拉伸強度相當;白炭黑膠料的Payne效應減弱,填料分散性更好,生熱性能相當;試驗輪胎的耐久性能滿足標準要求;生產成本降低,且有利于輪胎的輕量化。