炭黑N339在全鋼載重子午線輪胎胎面膠中的應用

金玉龍,寧振威,向 嬋,馬浩

[中策橡膠(建德)有限公司,浙江 杭州 311607]

炭黑是芳烴在高溫下不完全燃燒形成,其層狀六邊形碳環傾向于堆疊成3—4層晶體結構,層面邊緣主要由氫、自由基以及含氧官能團組成[1-4]。在輪胎行業中,炭黑是用量最大的填料。目前,原料煤焦油價格不斷上漲,國內炭黑市場價格穩步走高。中超耐磨炭黑作為輪胎用量較大的炭黑品種之一,價格漲幅超過高耐磨炭黑,因此對于高耐磨系列炭黑的應用研究增加[5-7]。

輪胎行駛過程中胎面膠直接接觸地面,抵抗路面沖擊,胎面膠磨損主要是由粘附和磨粒磨損以及疲勞磨損而形成[8],耐磨性能是評價胎面膠性能的重要指標之一。炭黑N339是采用新工藝生產的高結構、高耐磨炭黑,結構度高、粒徑小,耐磨性能較好,適用于輕卡全鋼載重子午線輪胎。

本工作主要研究炭黑N339在全鋼載重子午線輪胎胎面膠中的應用。

1 實驗

1.1 主要原材料

天然橡膠(NR),TSR10,科特迪瓦產品;炭黑N220,山西安侖化工有限公司產品;炭黑N339,杭州中策清泉實業有限公司產品;氧化鋅,杭州貝興新型環保材料有限公司產品。

1.2 配方

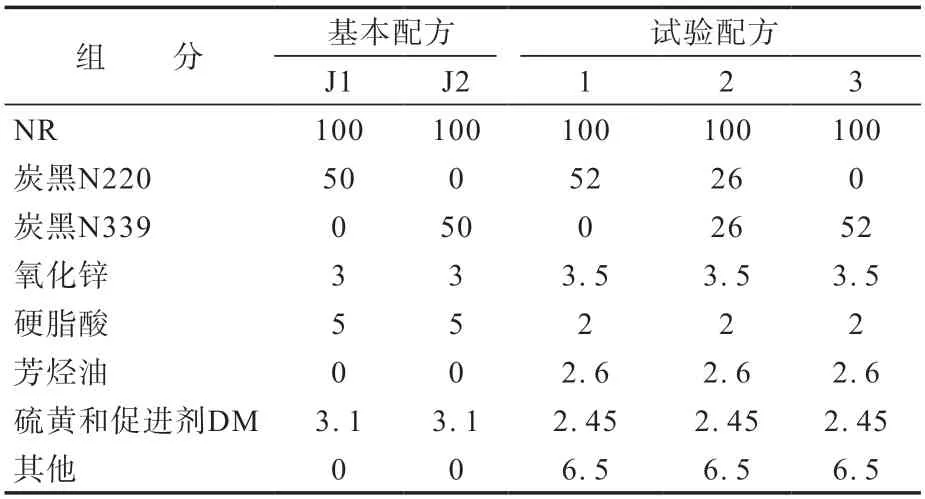

膠料的配方見表1,其中配方1為生產配方。

表1 膠料的配方 份

1.3 主要設備和儀器

XK-160型開煉機,廣東湛江機械廠產品;F270型密煉機,大連橡膠塑料機械股份有限公司產品;一次法混煉機組,青島軟控股份有限公司產品;MDR2000型硫化儀,美國阿爾法科技有限公司產品;50 t平板硫化機,湖州宏僑橡膠機械有限公司產品;WGJ-2500BⅡ型電子拉力機,桂林奧峰電器制造有限公司產品;GT-7017型老化箱、阿克隆磨耗機和DIN磨耗機,高鐵檢測儀器(東莞)有限公司產品;Y3000E型壓縮生熱試驗機,北京友深電子儀器有限公司產品;VR-7120型動態力學機械分析(DMA)儀,日本上島株式會社產品。

1.4 混煉工藝

1.4.1 小配合試驗

小配合試驗膠料在XK-160型開煉機上混煉。

混煉工藝為:加入NR熱煉→加入2/3炭黑→左右各割刀1次→加氧化鋅、硬脂酸→加剩余炭黑和其他小料→左右各割刀1次→加硫黃和促進劑DM→薄通、打3次三角包、下片,混煉總時長約為20 min。

1.4.2 大配合試驗

大配合試驗在一次法混煉機組上進行,一次法生產線工藝布局:F270型密煉機排膠→0#開煉機→1#—6#開煉機(并聯方式)→壓片機。

F270型密煉機混煉工藝:轉子轉速為42 r·min-1,壓力為5 MPa,加入生膠、炭黑、小料→壓壓砣(25 s)→提壓砣(轉子轉速降為38 r·min-1)→壓壓砣(20 s)→提壓砣(轉子轉速降為35 r·min-1)→壓壓砣(108 s)→148 ℃排膠。

0#開煉機混煉工藝:將輥距設為3 mm,進料→冷卻(22 s)→成環(26 s)→拉斷→排膠。

1#—6#開煉機混煉工藝:進料(輥距為4 mm,10 s)→成環(輥距為2 mm,15 s)→冷卻(輥距為3 mm,150 s)→擺膠(輥距為2 mm,20 s)→擺膠(輥距為1.2 mm,130 s)→擺膠(輥距為2 mm,20 s)→擺膠(輥距為1.2 mm,130 s)→擺膠(輥距為2 mm,20 s)→冷卻(輥距為3 mm,20 s)→加硫黃和促進劑(輥距為3.5 mm,130 s)→擺膠(輥距為2.5 mm,40 s)→擺膠(輥距為2 mm,160 s)→擺膠(輥距為2.5 mm,20 s)→冷卻(輥距為3.5 mm,45 s)→拉斷→排膠。

1.5 性能測試

膠料各項性能均按相應國家標準進行測試。

2 結果與討論

2.1 基本配方試驗

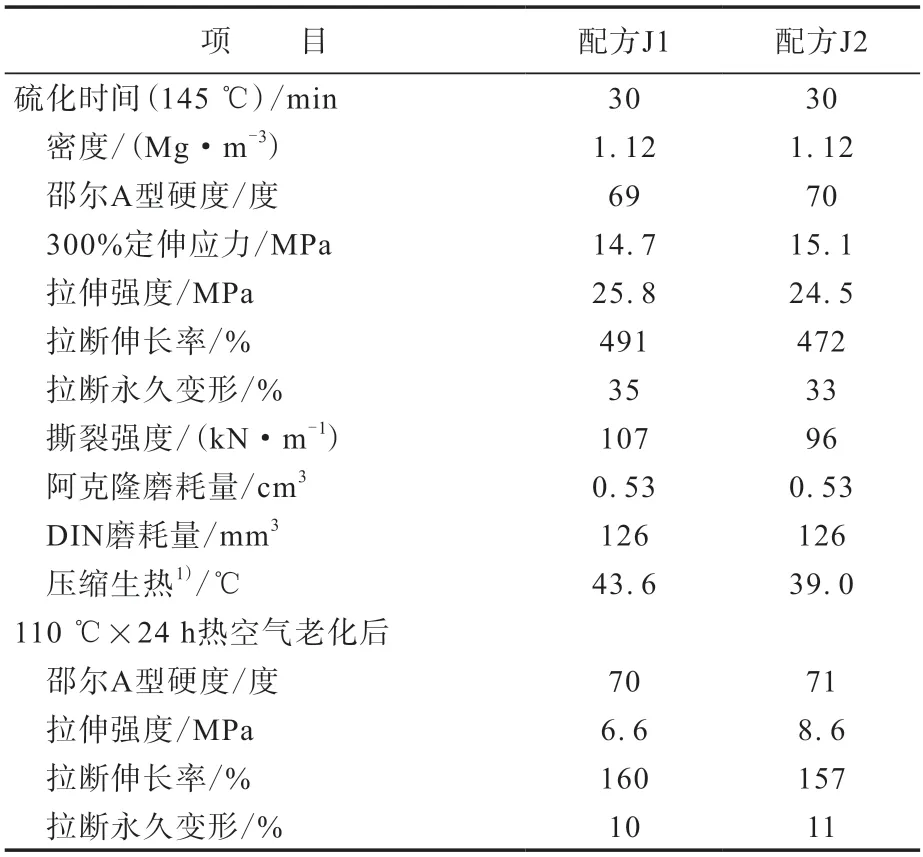

按照GB/T 3780.18—2017測試炭黑N220和N339填充基本配方膠料的物理性能,結果如表2所示。

表2 基本配方膠料的物理性能

從表2可以看出,與配方J1硫化膠相比,配方J2硫化膠的邵爾A型硬度和300%定伸應力增大,拉伸強度和拉斷伸長率減小,壓縮生熱明顯降低,耐磨性能相當。由于炭黑的結構度主要與膠料的耐磨性能相關,這表明炭黑N339的結構度達到了輪胎胎面膠對耐磨性能的要求。

2.2 小配合試驗

2.2.1 硫化特性

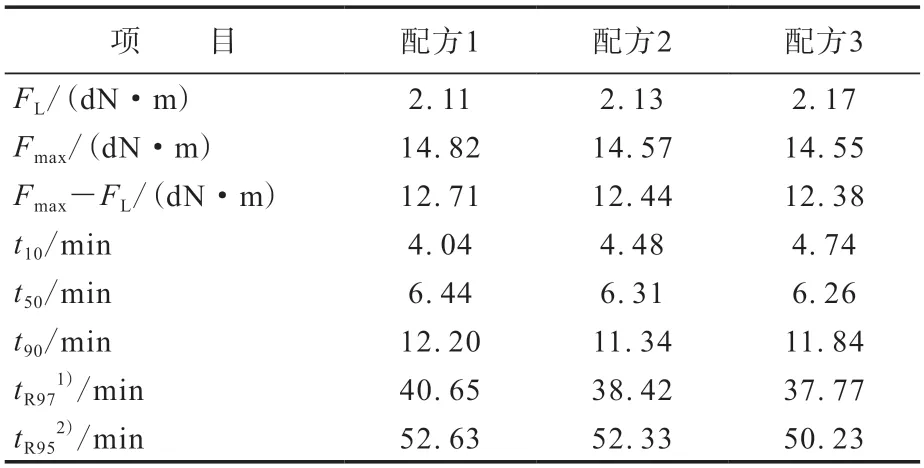

小配合試驗膠料的硫化特性如表3所示。

表3 小配合試驗膠料的硫化特性(151 °C×60 min)

從表3可以看出,與配方1混煉膠相比,配方2和3混煉膠的t10延長,t90縮短,硫化速率增大,tR97和tR95縮短。

2.2.2 物理性能

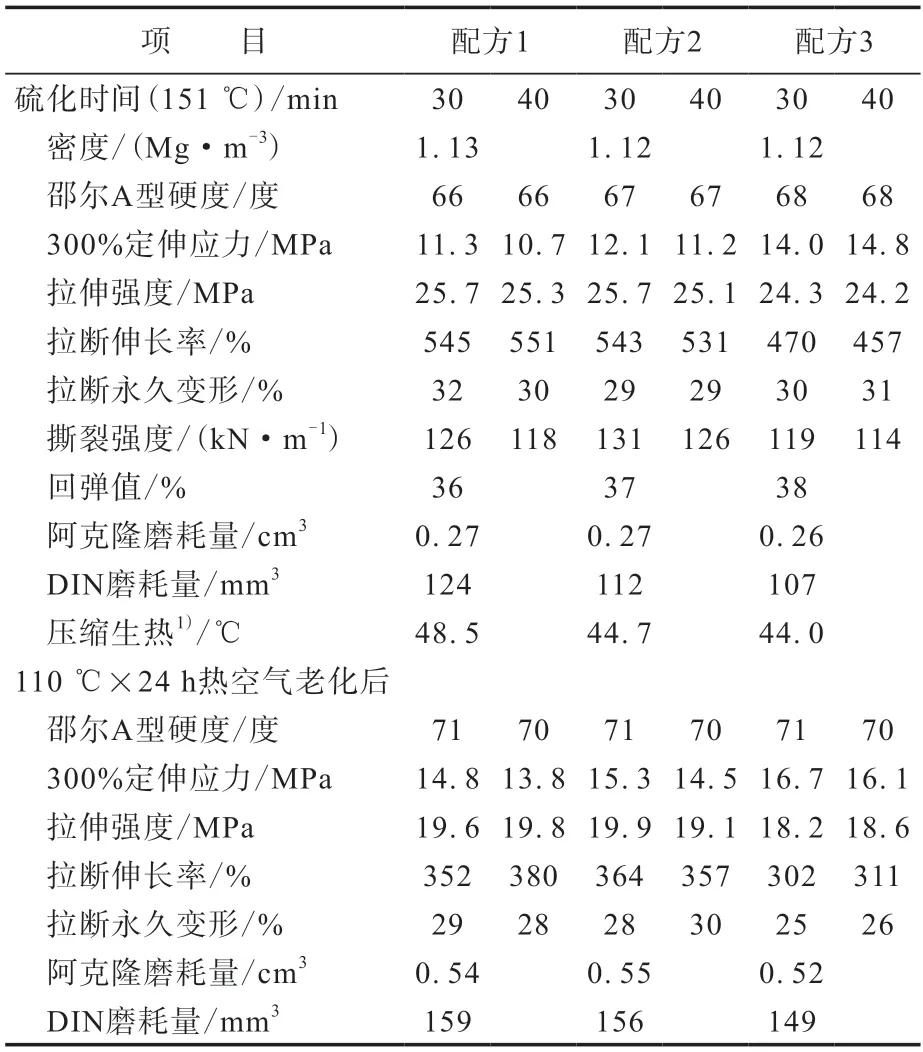

小配合試驗膠料的物理性能如表4所示。

表4 小配合試驗膠料的物理性能

從表4可以看出:隨著炭黑N339用量的增大,硫化膠的硬度和300%定伸應力增大;拉伸強度和拉斷伸長率減小,這可能與膠料的tR97和tR95縮短有關;阿克隆磨耗量、DIN磨耗量和壓縮生熱減小。

從表4還可以看出,與配方1硫化膠相比,配方2和3硫化膠的硬度和300%定伸應力增大,壓縮生熱分別降低3.8和4.5 ℃,阿克隆磨耗量相當,DIN磨耗量減小,這說明炭黑N339硫化膠的耐磨性能達到了中超耐磨炭黑硫化膠的水平。根據炭黑在橡膠中的分散熱力學理論[9-10],炭黑N339的表面能與橡膠更接近,炭黑N339比炭黑N220更易在橡膠中分散,膠料動態生熱和耐磨性能更優。熱空氣老化后硫化膠的物理性能變化趨勢與老化前基本一致。

綜上所述,配方2和3硫化膠的壓縮生熱均較配方1硫化膠減小。配方3硫化膠的300%定伸應力最大,相對而言不適宜用于輕卡全鋼載重子午線輪胎冠部。故選擇配方1和2進行大配合試驗對比。

2.3 大配合試驗

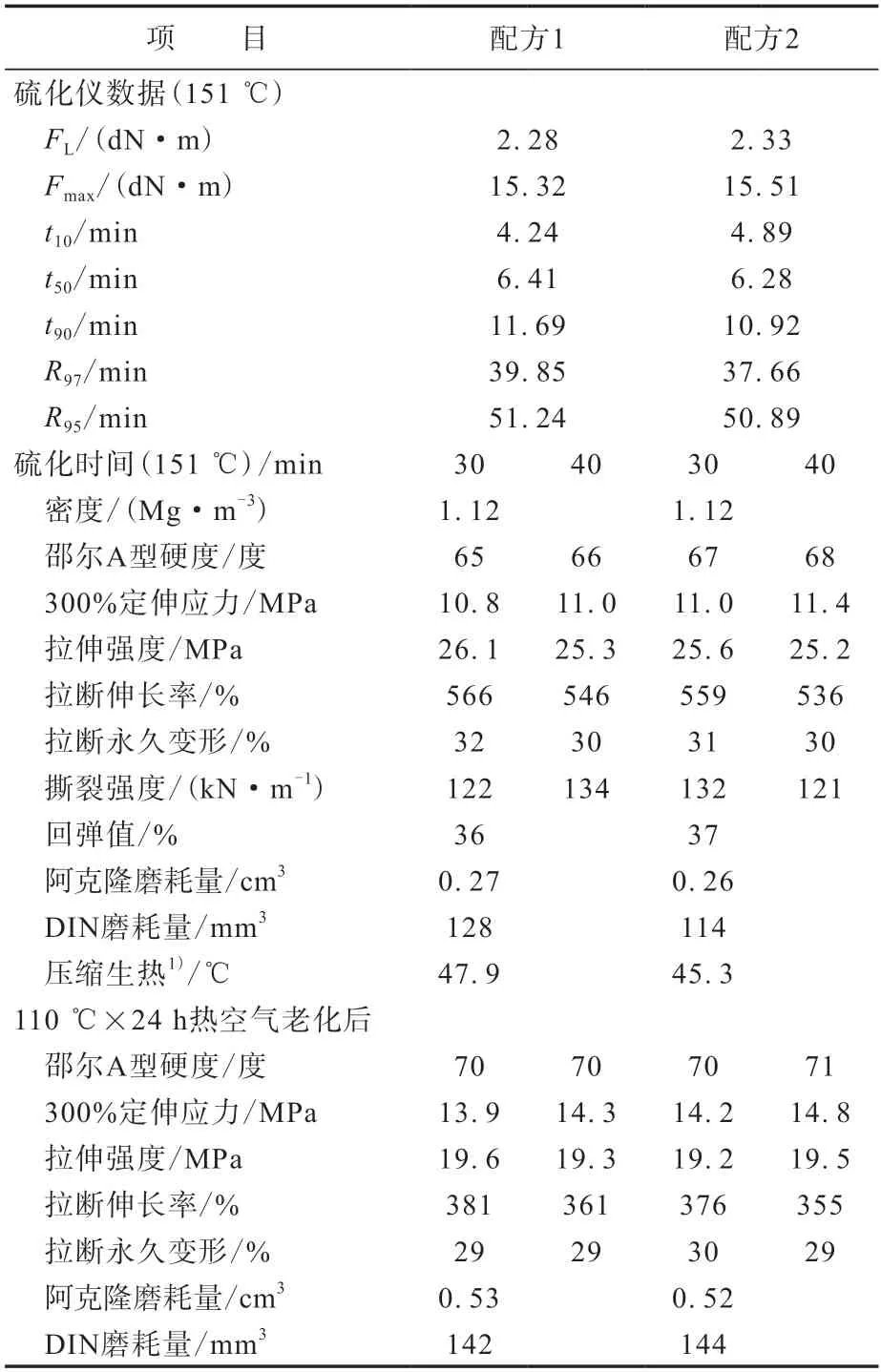

大配合試驗結果如表5所示。

表5 大配合試驗結果

從表5可以看出,大配合試驗膠料的硫化特性和物理性能與小配合試驗膠料基本一致。

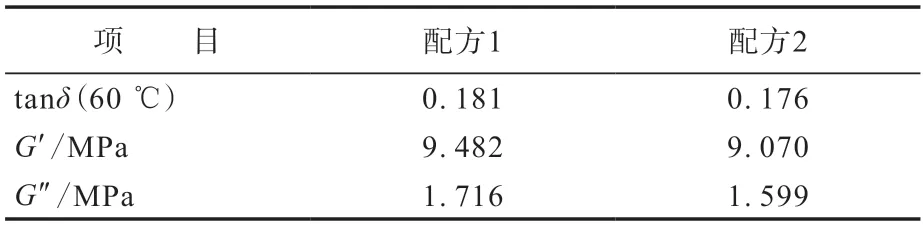

2.4 動態力學性能

采用DMA儀對大配合試驗硫化膠(151 ℃×30 min)進行應變掃描,測試條件:靜態應變為10%,頻率為10 Hz。大配合試驗硫化膠的動態力學性能如表6所示,其中tanδ為損耗因子,G′為儲能模量,G″為損耗模量。輪胎行業一般使用60 ℃時的tanδ評價膠料的生熱性能和滾動阻力。

表6 大配合試驗硫化膠的動態力學性能

從表6可以看出,與配方1硫化膠相比,配方2硫化膠60 ℃時的tanδ減小2.76%,表明炭黑N339和N220用量比為1/1的硫化膠的滾動阻力和動態生熱降低。

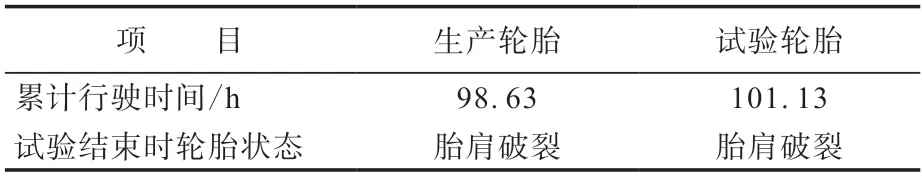

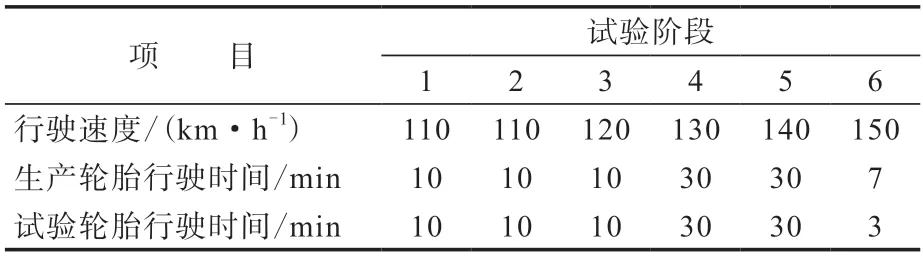

2.5 成品性能

采用大配合試驗配方1和2胎面膠制作7.50R16 6PR成品輪胎,其耐久性能和高速性能分別見表7和8。

表7 成品輪胎耐久性能試驗結果

表8 成品輪胎高速性能試驗結果

從表7和8可以看出,與生產輪胎相比,試驗輪胎的耐久性能更佳,高速性能相當。

3 結論

與填充炭黑N220的配方1膠料相比,用炭黑N330部分或全部替代炭黑N220的配方2和3膠料的t10延長,t90縮短,硫化速率增大,硫化膠的硬度和300%定伸應力增大,壓縮生熱分別降低3.8和4.5℃,DIN磨耗量減小;當炭黑N339和N220用量比為1/1時,硫化膠的拉伸強度和拉斷伸長率相當,60 ℃時的tanδ減小2.76%,滾動阻力和動態生熱降低,成品輪胎的耐久性能更佳,高速性能相當。