18CrNiMo7-6鋼超聲滾壓工藝參數多目標優化及試驗研究

劉治華,唐 鵬,鄭凌碩,周 洋,姜玉領,成晶晶

(1.鄭州大學 機械與動力工程學院, 鄭州 450001;2.中原內配集團股份有限公司, 河南 焦作 454000)

0 引言

18CrNiMo7-6鋼作為一種表面硬化鋼被廣泛應用于制造齒輪或軸類等關鍵零部件[1],而此類零部件表面易受到力和環境共同作用而遭受磨損,引發失效。據估計,每年將近1/3~1/2的能源被消耗在克服摩擦上,且80%的機械設備失效是由各種形式的摩擦磨損引起的[2]。因此,為了改善零部件的耐磨性能,可采用超聲滾壓強化加工技術提高其表面質量。超聲滾壓加工技術是一種在超頻機械振動和靜壓力的聯合作用下對試樣表面進行強化處理的表面形變方法[3]。試樣經超聲滾壓處理后,其材料表層發生一定的塑性變形,從而降低表面粗糙度,提高殘余應力,并且對耐磨性能也會產生影響[4-6]。而表面粗糙度、殘余應力和磨損率作為評價指標直接影響零部件的表面質量。因此,獲取最佳的超聲滾壓工藝參數,實現表面質量的優化控制,從而提升零部件抗磨損的能力并延長使用壽命,這是一項值得探討的研究課題。

近幾年,國內外學者對超聲滾壓加工技術進行了研究。Amanov等[7]對經超聲表面改性處理的Al6061-T6鋁合金進行摩擦磨損試驗,結果得出超聲波表面改性技術明顯提高材料的耐磨性能并降低摩擦因數。李鳳琴等[8]對鈦合金進行超聲滾壓加工,通過建立加工仿真模型,得到了最佳的試樣表層性能,并分析加工工藝參數對表層特性的作用。Saeid等[9]對鋁合金6061進行超聲波輔助拋光,設計全因子試驗研究了不同工藝參數的交互作用以及對硬度和表面粗糙度的影響。

魏鵬[10]通過二階回歸方程建立多目標優化模型,采用人工蜂群算法得出最優工藝參數組合,為綠色制造業數控車削工藝參數優化提供科學依據。賈廣輝等[11]采用響應面法對45CrNiSiMnMoVA鋼鉆削軸向力加工參數進行優化,得到最優工藝參數組合,提升加工表面質量。楊興旺等[12]為了解決輪轂外形導致的輪轂鍛件充填不完整,采用響應面法對Al6055飛機輪轂鍛件進行工藝參數優化,建立并檢驗二階響應回歸模型的準確性,獲得了最佳工藝參數。

綜上所述,國內外學者通過超聲滾壓加工可以提高試樣的表面性能和耐磨性能,并運用不同方法對工藝參數進行目標優化,但應用于超聲滾壓加工試樣表面性能和耐磨性能的多目標優化方面較少。選取18CrNiMo7-6鋼作為試驗加工對象,使用自主設計超聲滾壓裝置對其進行超聲滾壓加工,采用單因素試驗和響應面法建立表面粗糙度、表面殘余應力和磨損率的多目標優化模型并檢驗模型顯著性,分析不同工藝參數以及交互作用對目標響應的影響,并采用滿意度函數法進行優化,得到了最佳的超聲滾壓加工參數組合,實現了表面質量的優化控制。

1 試樣制備與試驗方法

1.1 試樣制備

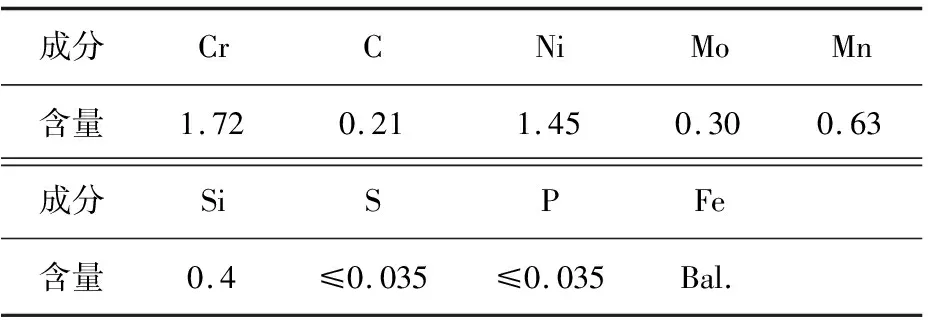

試驗材料為18CrNiMo7-6鋼鍛壓件,經線切割后為直徑26 mm、長60 mm圓柱棒。試樣的化學組成成分如表1所示[13]。

表1 18CrNiMo7-6鋼的化學組成成分(質量分數,%)

采用CAK4085型臥式數控車床對圓柱棒的端面進行車削處理后,再使用超聲滾壓裝置對試樣端面進行加工。超聲滾壓裝置由4個主要部件組成,分別是超聲波發生器、換能器、變幅桿和工具頭,如圖1所示。超聲波發生器主要將50/60 Hz市電轉變成28 000 Hz高頻電,再經換能器和變幅桿將高頻電源先轉變成超聲頻率機械振動再放大,最后將放大后的機械振動通過工具頭施加在試樣加工面上。金屬材料經過超聲滾壓強化后,表層發生塑性變形現象,使表層晶粒細化,出現位錯和滑移,使得試樣表面產生加工硬化,從而提高試樣表面性能。

加工試樣被固定在夾緊裝置上,工具頭的軸線平行于圓柱棒試樣的軸線,施加靜壓力則是控制CAK4085臥式數控車床橫向進給將滾球垂直擠壓試樣端面來實現的,超聲振幅在超聲滾壓加工開始時可在超聲波發生器上手動調節。

1.2 試驗方法

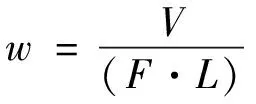

使用三維表面形貌測量系統(NPFLEX,Bruker Nano Inc.)測量試樣表面粗糙度,3個測量點的表面粗糙度的平均值被視為Ra;采用X射線殘余應力分析儀(LXRD,PROTO)測量沿深度方向的殘余應力,在試樣表面隨機選取3個測量點并測得殘余應力,測量參數為Cr-Kα輻射,管電壓為30 kV,管電流為25 mA,X射線波長λ為2.289 7 ?,測試晶面為鐵素體(211),光斑直徑為1 mm,取3個測量點的平均值被視為表面殘余應力(RS);采用如圖2所示BRUKER UMT-3型摩擦磨損試驗機進行球盤式摩擦磨損試驗,對磨球材料為GCr15軸承鋼球(硬度為63 HRC),在往復運動過程中是固定的,在室溫干燥條件下,試驗參數如表2所示[14]。摩擦磨損試驗完成后,利用三維表面形貌測量系統計算體積磨損率w,計算公式為:

表2 摩擦磨損試驗參數

(1)

式中:w為磨損率,mm3/(N·m);V為試樣在試驗過程中的磨損體積,mm3;F為載荷,N;L為滑移距離,m。利用三維表面測量系統測量磨損體積的橫截面積,磨損體積V由5個橫截面面積的平均值與磨損痕跡的長度相乘得到。

2 單因素結果分析

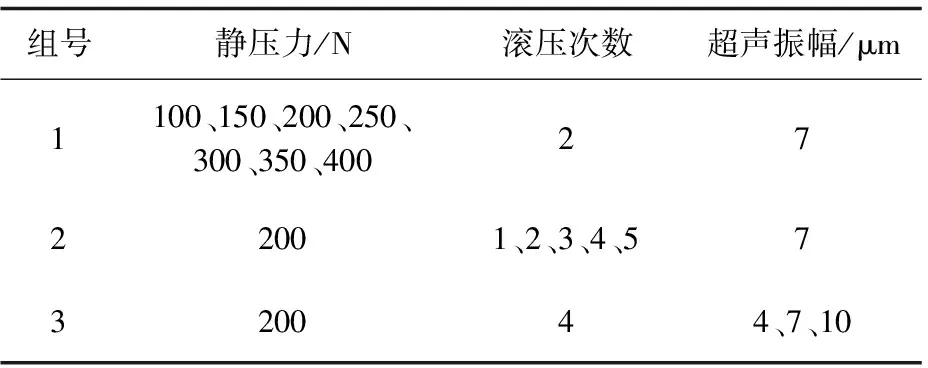

根據之前的初步試驗和工作[15],確定了超聲滾壓的主要工藝參數,再采用單因素試驗對工藝參數的取值范圍進行初步尋優,并分析工藝參數變化對試樣表面粗糙度、殘余應力和磨損率的影響。靜壓力較小時試樣加工表面塑性變形程度較小,表面不會出現太大的明顯變化,而靜壓力過大會造成試樣加工表面出現金屬碎屑和裂紋,塑性變形程度較大,使得表面質量呈現明顯下降,故選擇靜壓力為100、150、200、250、300、350、400 N。滾壓次數較少,試樣表面加工效果不明顯,而滾壓次數較多,試樣表面產生較多金屬碎屑,影響表面質量,故選擇滾壓次數為1、2、3、4、5。根據超聲波發生器的規格,選擇超聲振幅值為4、7、10 μm。其他參數均保持不變,超聲滾壓加工參數如表3所示。

表3 超聲滾壓工藝參數

2.1 工藝參數對表面粗糙度的影響

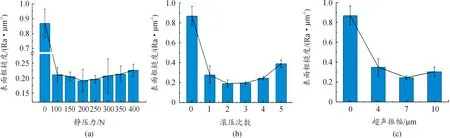

圖3為試樣表面粗糙度隨不同工藝參數的變化,相比于未滾壓試樣0.868 μm,不同工藝參數下超聲滾壓加工試樣的表面粗糙度都顯著降低。表面粗糙度隨靜壓力、滾壓次數和超聲振幅的增加呈現先減小后增大的變化趨勢。

圖3 超聲滾壓工藝參數對表面粗糙度的影響

2.2 工藝參數對殘余應力的影響

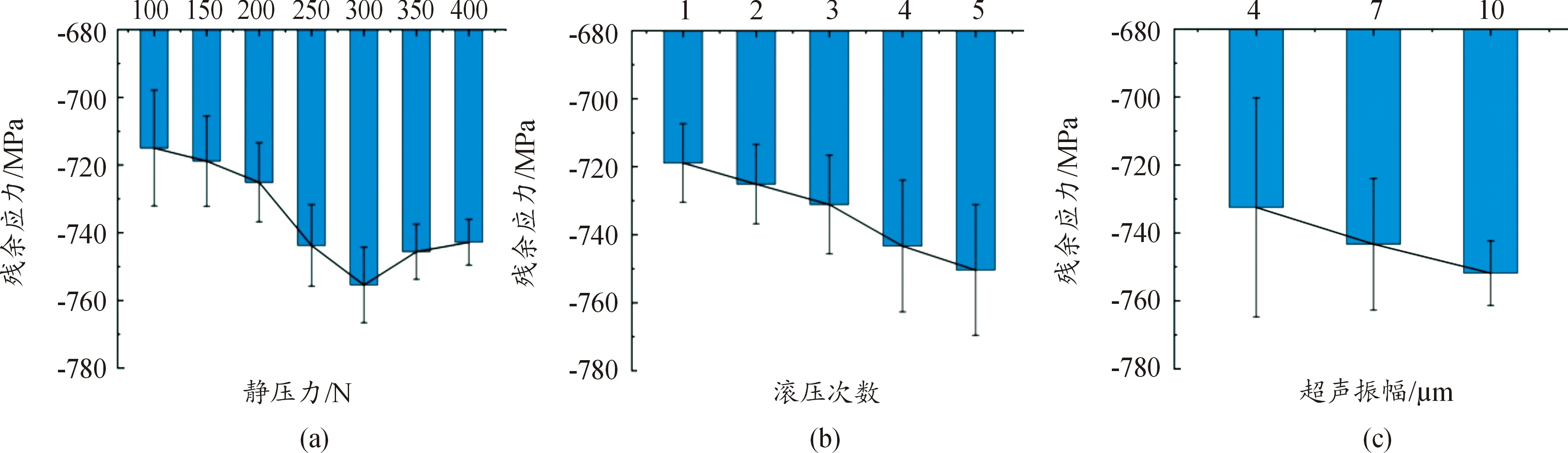

圖4為試樣殘余應力隨不同工藝參數的變化,相比于未滾壓試樣-91.89 MPa,不同工藝參數下超聲滾壓加工試樣的殘余壓應力都顯著提高。殘余壓應力隨靜壓力、滾壓次數和超聲振幅的增加分別呈現先增大后減少、逐漸增大和逐漸增大的變化趨勢。

圖4 超聲滾壓工藝參數對殘余應力的影響

2.3 工藝參數對磨損率的影響

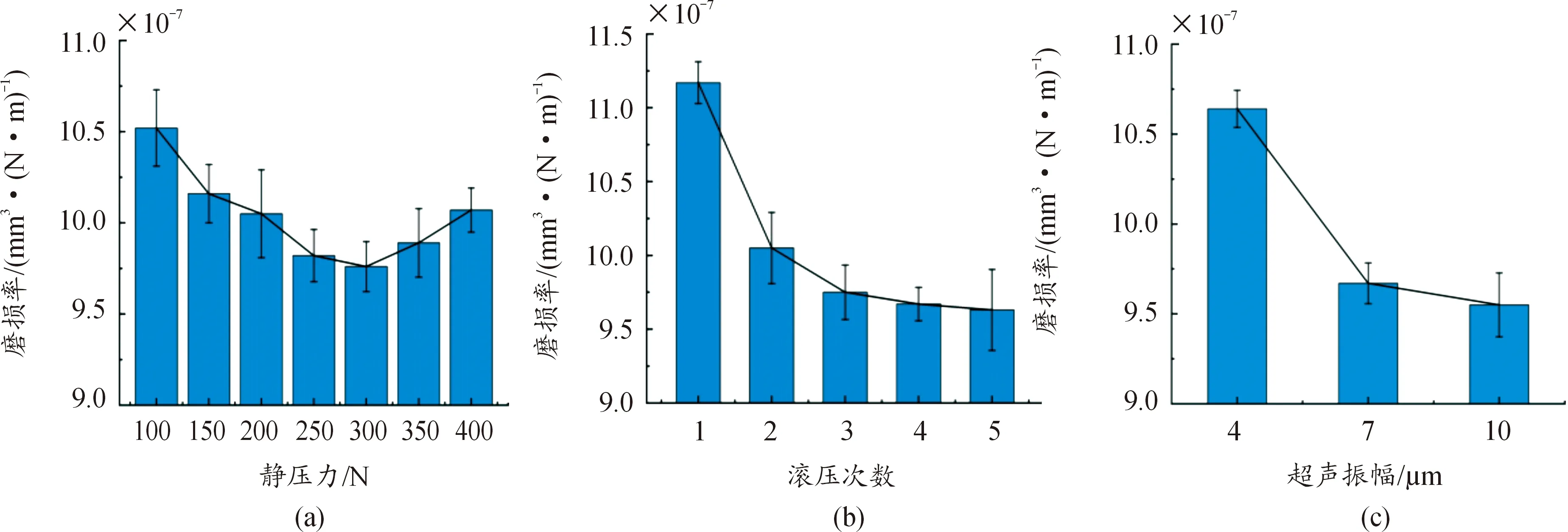

圖5為試樣磨損率隨不同工藝參數的變化,相比于未滾壓試樣14.98×10-7mm3/(N·m),不同工藝參數下超聲滾壓加工試樣的磨損率都出現下降。磨損率隨靜壓力、滾壓次數和超聲振幅的增加分別呈現先減少后增大、逐漸減少和逐漸減少的變化趨勢。

圖5 超聲滾壓工藝參數對磨損率的影響

3 基于響應面法的超聲滾壓試驗

3.1 中心復合設計試驗及結果

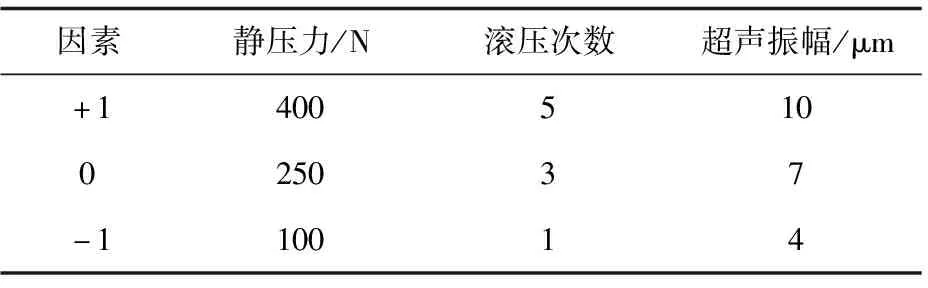

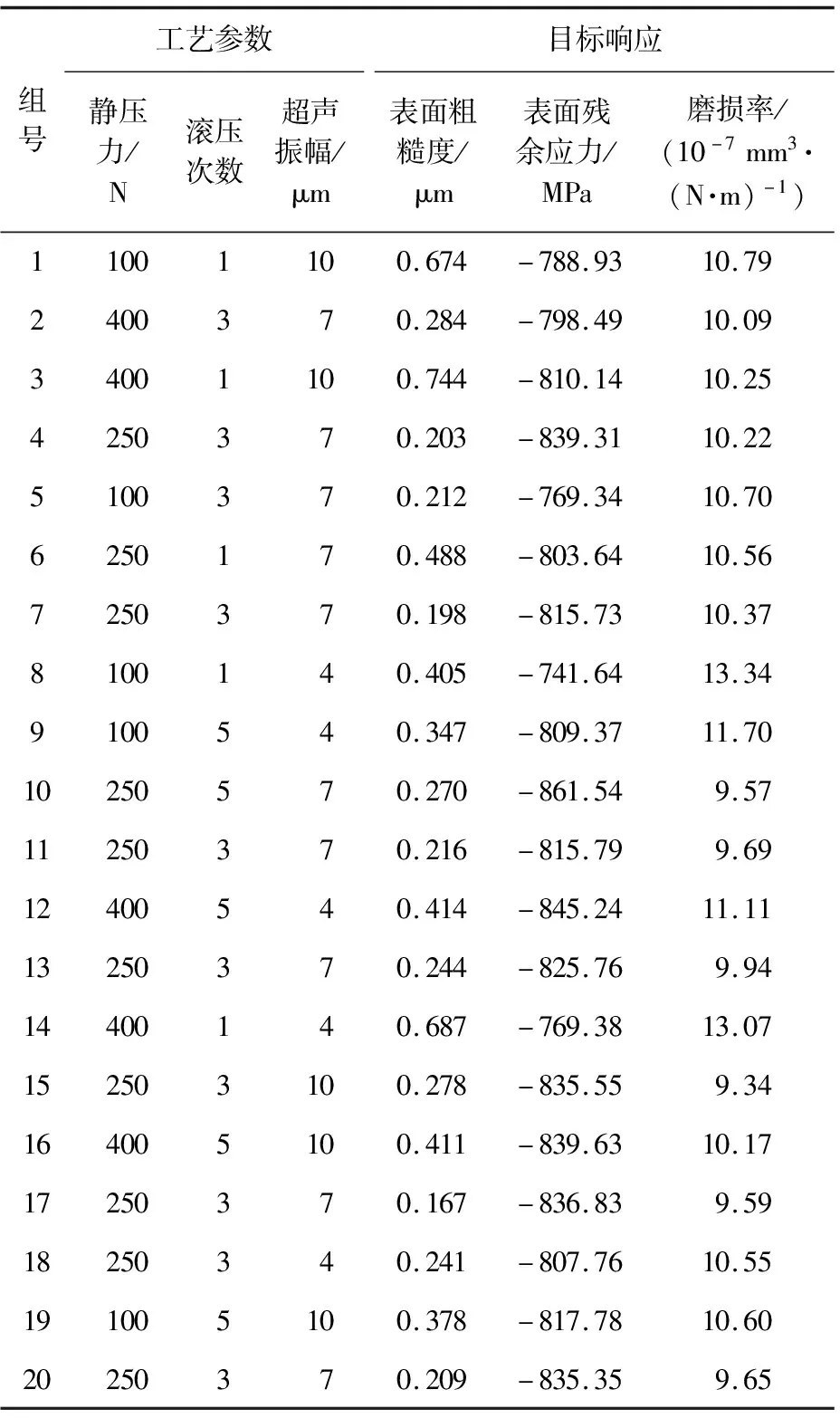

響應面法(RSM)是將數學統計方法和試驗設計高效地結合起來的優化方法,能夠通過試驗結果采用多元回歸模型來擬合因素與目標響應之間的函數關系,分析目標響應受到多個因素交互作用的影響,再對多元回歸方程進行研究,以尋找最優因素組合[16]。中心復合設計(CCF)是響應面法設計的一種類型,采用該方法結合單因素分析結果設置的工藝參數如表4所示,由中心復合表面設計試驗得到的表面粗糙度、表面殘余應力以及磨損率值如表5所示,其中,摩擦磨損試驗的參數與單因素試驗保持一致。

表4 超聲滾壓工藝參數及水平取值

表5 CCF試驗結果

3.2 響應面模型的建立與顯著性分析

為了對影響超聲滾壓18CrNiMo7-6鋼表面粗糙度、殘余應力和磨損率的工藝參數進行優化,采用二階響應面回歸模型構建工藝參數與響應目標的數學關系。響應面模型如下所示:

(2)

式中:y為響應目標預測值;k為工藝參數的數量;xi、xj為不同的工藝參數;β0為常數項;βi為線性項系數;βij為交互項系數;βii為二次項系數;ε為誤差。

根據表5試驗結果,用式(2)進行擬合,得到3個二階響應面回歸預測模型,如下所示:

y1=0.793-5.67×10-5F-0.267C-

0.053A-0.0001FC-6.843×10-5FA-

0.006CA+2.399×10-6F2+

0.046C2+0.007A2

(3)

y2=-622.673-0.933F-6.439C-

8.980A-0.004FC+0.006FA+

1.776CA+0.002F2-3.012C2-

0.124A2

(4)

y3=19.186-0.018F-1.374C-0.992A-

8.753×10-5FC-3.453×10-5FA+

0.069CA+3.435×10-5F2+

0.111C2+0.036A2

(5)

式中:y1、y2和y3分別為表面粗糙度、殘余應力和磨損率的響應面模型;F、C和A分別為靜壓力、滾壓次數和超聲振幅。

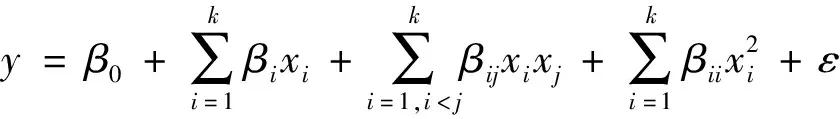

為了確定響應面模型的有效性,并找出哪個因素對特定響應影響最大,進行了方差分析。表6為表面粗糙度的方差分析結果。

表7 殘余應力的方差分析結果

3.3 交互作用對響應量的影響

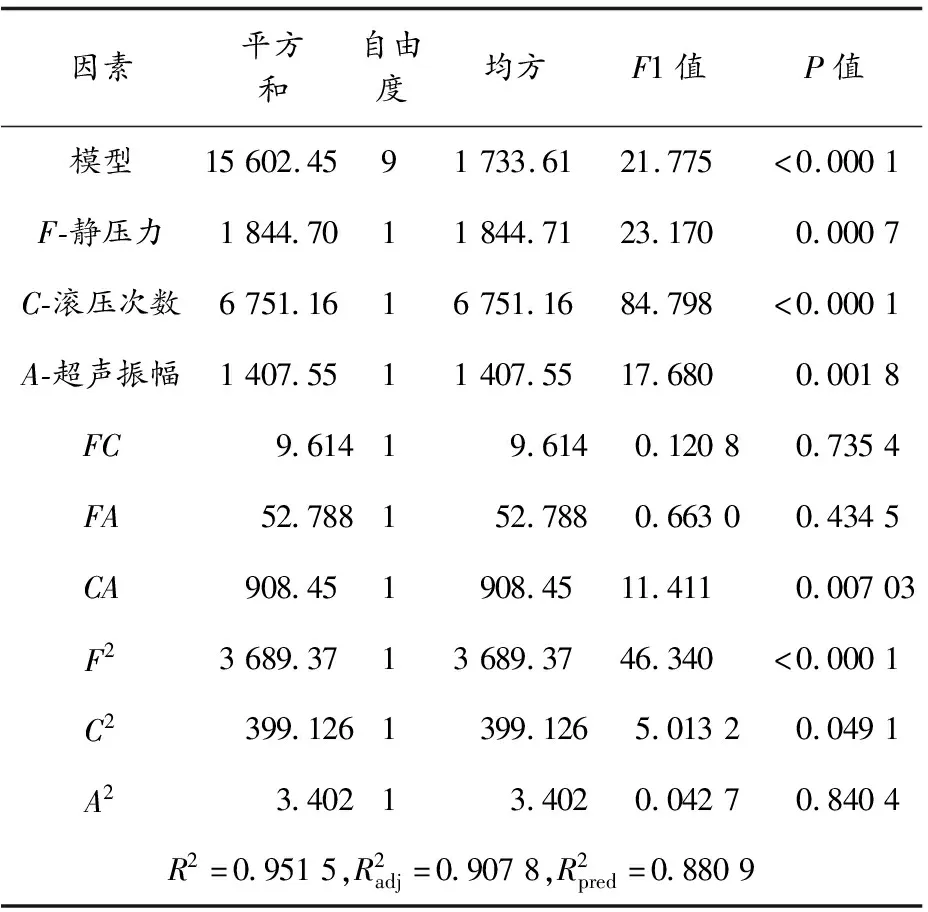

由表6中方差分析的P值可知,對于表面粗糙度而言,交互作用影響程度最大的是CA。根據表面粗糙度的響應面模型式(3),在靜壓力為250 N 時,得到Ra在滾壓次數與超聲振幅交互作用下的等高線圖和三維響應面圖,如圖6所示。

圖6 響應量Ra的等高線圖和三維響應面圖

隨著滾壓次數和超聲振幅的增加,加工表面受到更多的超聲沖擊,使已經改善到最佳粗糙度的表面萌生出微小裂紋和碎屑,從而呈現先下降后增大的趨勢,響應曲面先緩慢下降后上升且等高線的曲率較大,最小的表面粗糙度出現在滾壓次數為3~4、超聲振幅為5~7 μm所組成的區域內。

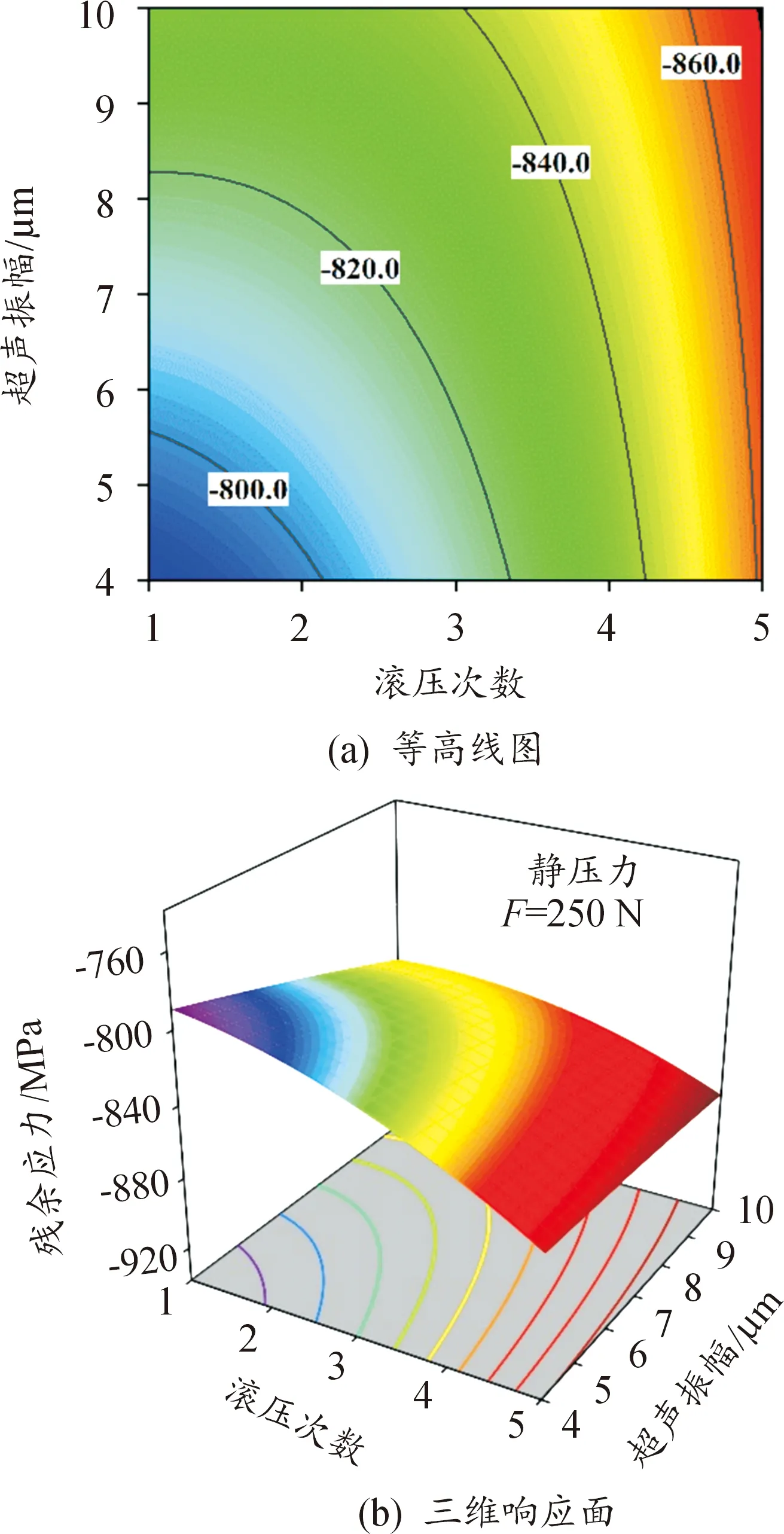

由表7中方差分析的P值可知,對于表面殘余應力而言,交互作用影響程度最大的是CA。根據殘余應力的響應面模型式(4),在靜壓力為 250 N 時,得到RS在滾壓次數與超聲振幅交互作用下的等高線圖和三維響應面圖,如圖7所示。隨著滾壓次數和超聲振幅的增加,工具頭用更大振動能量沖擊表面,塑性變形加劇,表層晶粒梯度細化,從而顯現不斷增加的趨勢,響應曲面緩慢下降且等高線的曲率較大,最大的表面殘余壓應力發生在滾壓次數最多、超聲振幅最大所組成的區域內。

圖7 響應量RS的等高線圖和三維響應面圖

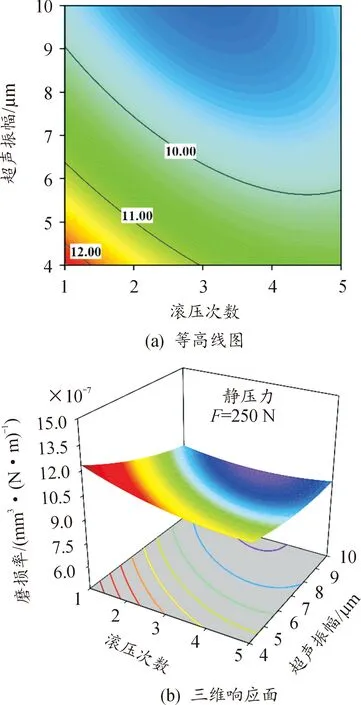

由表8中方差分析的P值可知,對于磨損率而言,交互作用影響程度最大的是CA。根據磨損率的響應面模型式(5),在靜壓力為250 N時,得到w在滾壓次數與超聲振幅交互作用下的等高線圖和三維響應面圖,如圖8所示。隨著滾壓次數和超聲振幅的增加,表面性能得到改善,可以有效地降低磨損率,但過多增加會造成表面受到更多來自工具頭的超聲沖擊,產生微小裂紋和碎屑,表面粗糙度開始變大,表面性能出現下降,從而出現先減小后增大的趨勢,響應曲面先緩慢下降后上升且等高線的曲率較大,最小的磨損率發生在滾壓次數為3~4、超聲振幅最大所組成的區域內。

圖8 響應量w的等高線圖和三維響應面圖

3.4 優化超聲滾壓參數及驗證

滿意度函數法是一種可以實現多目標參數優化的有效方法,利用滿意度函數法可尋找到同時滿足優化目標的超聲滾壓工藝參數。滿意度函數法主要將單獨的目標響應值yi分別轉化為區間[0,1]的無量綱數值di(單響應滿意度函數),再將單響應滿意度函數復合成綜合滿意度函數D來評估工藝參數的“滿意度值”,使D取得最大值的工藝參數設定即為最優工藝參數組合。滿意度函數依據響應特征一般有望大特性和望小特性2種形式。根據式(6)—式(8)可將目標響應轉為響應滿意度函數[19]。

1) 望大特性,即響應值yi越大越好,滿意度函數為:

(6)

2) 望小特性,即響應值yi越小越好,滿意度函數為:

(7)

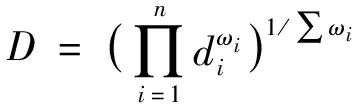

綜合滿意度函數D,即由所有的目標響應滿意度函數di值組合計算得到,綜合滿意度函數為:

(8)

式中:yi為給定響應函數;L和U分別為響應量的規定下限和上限;n為響應目標個數;r為權重;ωi為 單響應目標權重數。

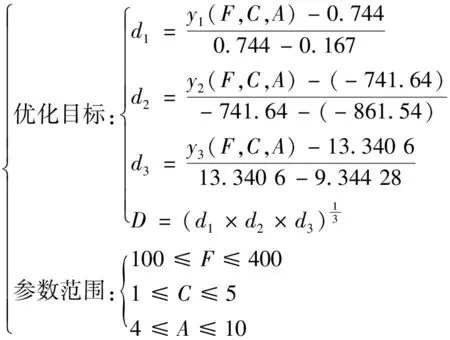

本文基于中心復合設計,采用滿意度函數法的望小特性對響應目標進行參數優化,得到最小表面粗糙度、最大殘余壓應力、最小磨損率3響應目標的最佳工藝參數組合。多目標優化模型如下所示:

(9)

利用Design Expert統計軟件的優化模塊求解優化目標,由于表面粗糙度、殘余應力和磨損率同等重要,設置響應目標的重要性和權重相同,得到最佳工藝參數為靜壓力268.517 N、滾壓次數4.475、超聲振幅8.205 μm。在此工藝參數下,表面粗糙度預測值為0.233 16 μm,殘余應力預測值為 -853.693 MPa,磨損率預測值為9.487 3×10-7mm3/(N·m),預測結果的綜合滿意度達到0.927 488。同時將表5中20組表面粗糙度、殘余應力、磨損率試驗結果代入式(9),得到20組綜合滿意度,發現第10組的0.918 581為最大綜合滿意度,小于 0.927 488,因此,經過滿意度函數法優化后的結果好于未優化的結果。

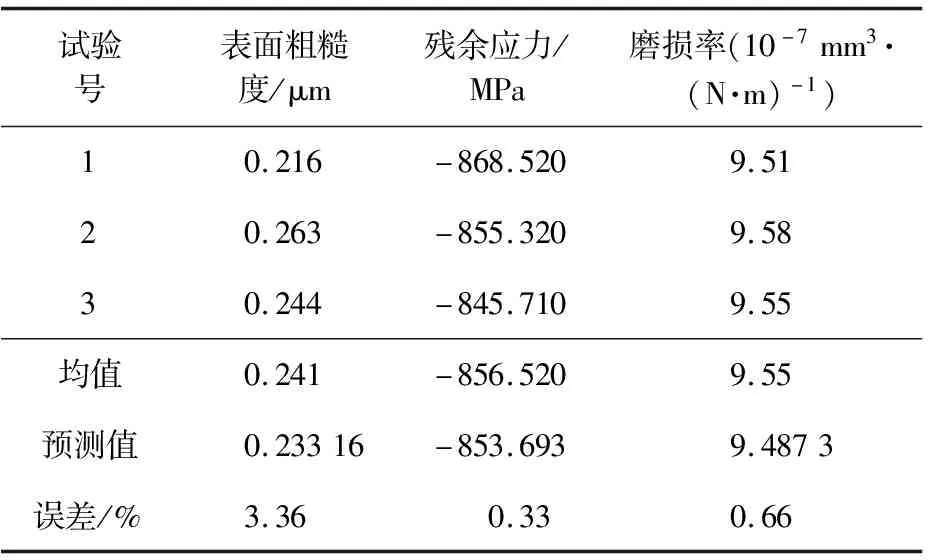

結合實際加工情況,調整超聲滾壓工藝參數為:靜壓力269 N、滾壓次數4、超聲振幅7 μm。在此工藝條件下進行 3 次超聲滾壓平行驗證試驗,并測得試樣的表面粗糙度、殘余應力和磨損率。表9為試驗驗證性結果,可以看出,試驗結果的預測誤差低于5%;同時將試驗結果代入式(9),得到綜合滿意度為0.925 312,大于第10組的綜合滿意度值。與第 10組試驗(表5中綜合滿意度最大)相比,殘余壓應力略有增加,由-861.54 MPa增加到-856.52 MPa,增加了0.58%;但表面粗糙度和磨損率分別由0.270 μm 和9.57×10-7mm3/(N·m)降低到0.241 μm和9.55×10-7mm3/(N·m),下降了10.74%和0.21%。

表9 試驗驗證性結果

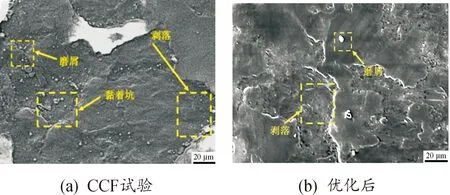

圖9為通過VHX-2000超景深顯微鏡所觀察的原始、CCF試驗(第10組)和優化后的試樣截面組織,可以看出,距表層較近的晶粒取向由原始的隨機取向的晶粒分布變為滾壓后橫向取向一致的條帶狀分布,優化后的試樣表層受塑性變形影響,層深度增加,晶粒細化的程度得到提高。圖10為使用Helios G4 CX雙束掃描電鏡所觀察的CCF試驗(第10組)和優化后的試樣磨痕形貌。優化前試樣的磨損表面發生材料損失,存在剝落、黏著坑現象,磨損機理以粘著磨損為主,優化后試樣的磨損表面也存在剝落現象,磨損機理以粘著磨損為主,但磨損程度相較于優化前的試樣表面有所減輕,且優化后試樣由于較好的表面粗糙度和較高的晶粒細化程度,使得磨損率下降[20]。因此,滿意度函數法優化工藝參數可靠,對18CrNiMo7-6鋼的超聲滾壓優化工藝參數方面具有指導意義。

圖9 優化前后試樣截面組織

圖10 優化前后試樣磨痕形貌

4 結論

1) 使用自主設計的超聲滾壓裝置對18CrNiMo7-6鋼試樣端面進行超聲滾壓加工,滾壓處理試樣的表面性能得到明顯提升。表面粗糙度隨靜壓力、滾壓次數和超聲振幅的增加呈現先減小后增大的變化趨勢;殘余壓應力隨靜壓力、滾壓次數和超聲振幅的增加分別呈現先增大后減少、逐漸增大和逐漸增大的變化趨勢;磨損率隨靜壓力、滾壓次數和超聲振幅的增加分別呈現先減少后增大、逐漸減少和逐漸減少的變化趨勢。

2) 對于表面粗糙度,單因素影響最大的是滾壓次數,交互作用影響程度最大的是CA,其次為FC;對于殘余應力,單因素影響最大的是滾壓次數,交互作用影響程度最大的是CA;對于磨損率,單因素影響最大的是超聲振幅,交互作用影響程度最大的是CA。

3) 基于最小表面粗糙度、最大殘余壓應力和最小磨損率的優化目標,獲得最佳加工參數水平為靜壓力269 N、滾壓次數4和超聲振幅7 μm。使用最佳工藝參數對試樣進行試驗驗證,表層塑性變形和晶粒細化程度得到提高,試驗結果的預測誤差低于5%,驗證了優化結果的可行性。