智能監測采集儀在城軌基坑監測中的應用

牟春霖

(中國鐵路設計集團有限公司,天津 300251)

引言

近年來,隨著鋼筋計、軸力計、應力(變)計等傳感器精度不斷提高,自動化監測技術發展較快,配套相應的采集模塊,可將數據實時傳輸至云端服務器,實現無人值守的全自動化監測。 然而,市場上各大傳感器生產廠家配套的采集模塊各異,一般只能滿足本廠生產的振弦式傳感器的數據采集及上傳;另外,在進行數據上傳時,不同采集模塊的數據上傳協議均由各廠家自定義,(一般為16 進制),數據串較為復雜,數據解析比較困難。 為了滿足項目的實際生產應用,需要使采集儀兼容市場上絕大部分廠家傳感器,并能簡化數據上傳協議的格式,統一數據上傳標準。

目前,振弦式傳感器主要應用于橋梁、基坑、高層建筑等大型建(構)物等的施工、運營中,并有學者開展相關研究。 車鐵成等針對橋梁施工安全監測系統存在監測精度低等問題,在傳感智能性與檢測精確性上進行了很大的提升[1];田一鳴等對基于振弦式傳感器的橋梁監測系統進行重新設計,使之能夠同時滿足在線監測和離線檢測[2];張吉圭等采用振弦式傳感器的橋梁應力結構監測系統,提高了系統數據傳輸精確性與可靠性[3];賈鵬輝等基于STM32F103VCT6 核心,解決了隧道、礦山、橋梁監測中存在的采集系統精度不高、相互通訊困難等問題[4];解有福等對振弦式傳感器的工作原理進行詳細介紹,并對應力(變)計、軸力計、位移計等傳感器進行公式推導[5];李濱等利用試驗數據對振弦式傳感器的4 種數學模型進行優缺點對比分析[6];劉建軍利用鋼筋應力計對寧波某地鐵的基坑混凝土支撐軸力進行試驗分析,并對監測方案進行優化設計[7]。

以下借鑒前人研究成果,在詳細研究振弦式傳感器工作原理、通信技術等的基礎上,通過激振、拾振技術,利用RS485 接口[8-10]、Modbus 協議[11-12]實現振弦式傳感器與采集模塊之間的數據通訊;采用JSON 格式將采集的數據上傳至云端服務器中,實現數據的實時采集及上傳。 研發的智能監測采集儀能夠兼容市場上大部分廠家的振弦式傳感器,采用JSON 格式大幅簡化數據上傳時對于數據串的解析困難程度。 將研制的智能監測采集儀應用到某城市軌道交通工程基坑監測項目中,與傳統的手持讀數儀采集的數據進行對比分析,對智能監測采集儀的項目應用效果進行研究。

1 振弦式傳感器工作原理

振弦式傳感器一般采用特定材質、固定尺寸的鋼弦作為敏感元件的諧振式傳感器[13-14]。 它的工作原理是在鋼弦的四周分布有磁感線圈,在金屬弦受到外力作用后發生形變,鋼弦本身振動頻率發生變化,會向磁感應線圈發射脈沖電流,鋼弦會在電磁感應的作用下離開平衡位置,開始振動。 當鋼弦的長度是一個固定值,鋼弦的振動頻率的變化量就可以反映鋼弦所受的外力作用[15]。 鋼弦的振動頻率與應力的關系為

式中,f為鋼弦的振動頻率;L為鋼弦的有效長度;ρ為鋼弦的線密度;σ為鋼弦受到的應力。

將式(1)進行形式變換后,有

應力及應變的關系為

式中,E為鋼弦的彈性模量,不同材質的鋼弦各異;ε為鋼弦應變。

將式(2)代入式(3),可得

式中,鋼弦長度L、密度ρ和彈性模量E均為固有特性,所以分子式為一個常量。鋼弦的應變量可以通過鋼弦振動頻率的變化量來計算,可以通過標準的計量儀器對振弦式傳感器進行標定,得到一個關于頻率f和應變ε的關系曲線。

振弦式讀數儀的工作原理:由振弦式傳感器測量出頻率f或者周期N后,根據公式(4),計算出鋼弦應變ε,再通過鋼弦應變ε和需要用到的物理量關系,結合傳感器和測量物體的固定屬性,比如材料、尺寸等參數,顯示出需要的物理量。

振弦式傳感器在出廠前都會給鋼弦施加一個初始的應力σ0,即賦予一個初始的鋼弦振動頻率f0,當傳感器受到外力作用后,鋼弦發生形變,鋼弦應力為σ1,與之相對的頻率為f1。 由式(4)可得

式中,Δε為鋼弦的應變量。

綜上所述,鋼弦的振動頻率是振弦式傳感器的最基礎物理量。 研究的振弦式傳感器,無論待測物理量是應力(應變)還是軸力,都需要測量鋼弦的振動頻率。

以基坑監測中混凝土支撐軸力為例,一般而言,如果要得到混凝土支撐的軸力,需要在混凝土支撐內部的主鋼筋上布設4 根鋼筋應力計[16-17],利用4 根鋼筋應力計的應變值來計算此混凝土支撐的軸力。

首先,利用獲得的鋼筋應力計鋼弦的振動頻率計算其應變值,有

式中,ε為鋼筋應力計的應變值;k為鋼筋應力計的標定系數;fi為鋼筋應力計的本次頻率;f0為鋼筋應力計未受力狀態下的初始頻率;Es為鋼筋彈性模量;Asi為鋼筋應力計的截面積。

利用式(6)計算得到每根鋼筋應力計的應變值后,取4 根鋼筋應力計應變值的平均值,有

根據4 根鋼筋應力計的應變平均值,可以計算得到此混凝土支撐的軸力[18],有

式中,N為混凝土支撐的軸力;Ec為混凝土彈性模量;Ac、As分別為混凝土支撐截面積、混凝土支撐中鋼筋的總截面積。

根據上述推導過程,混凝土支撐軸力的變化與布設在其中的鋼筋應力計鋼弦的振動頻率相關性較強,研發的智能監測采集儀獲取的頻率數據精度是決定混凝土支撐軸力計算正確與否的關鍵。

2 通信及信息傳輸技術

2.1 RS485 協議

目前,多種工業化智能設備正在大規模運用RS485 接口進行信息傳輸,并且越來越多的基于RS485 接口的總線橋不斷問世。 RS485 接口是基于RS422[19]串口標準上制訂的串口標準。 RS485 接口標準解決了大部分聯網問題,并且各方面性能都要更優于RS232 接口,所以RS485 接口開始替換RS232 接口運用于各類中小型集散系統中[20]。

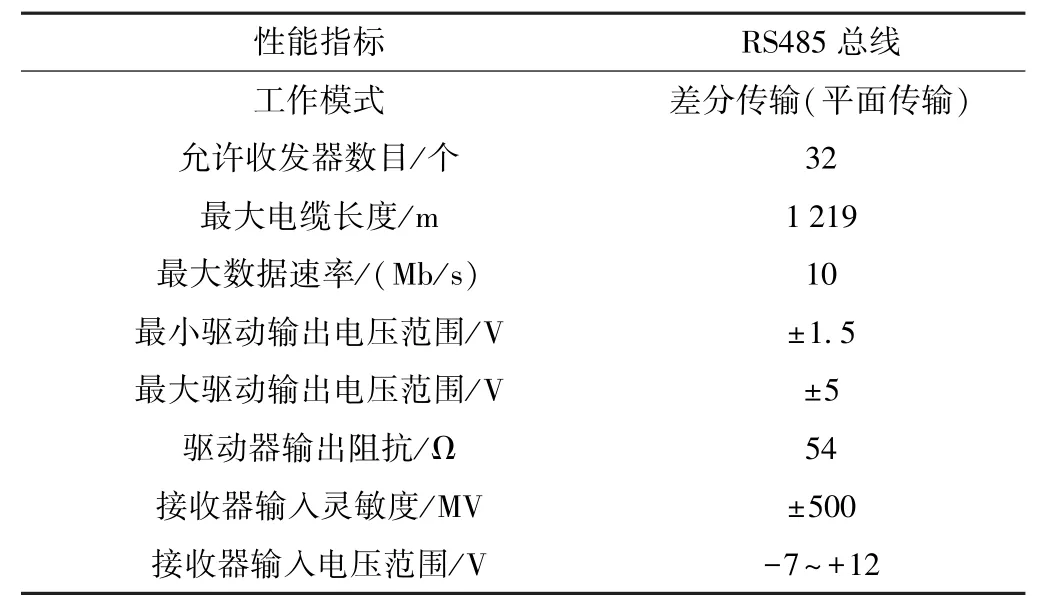

表1 RS485 接口標準

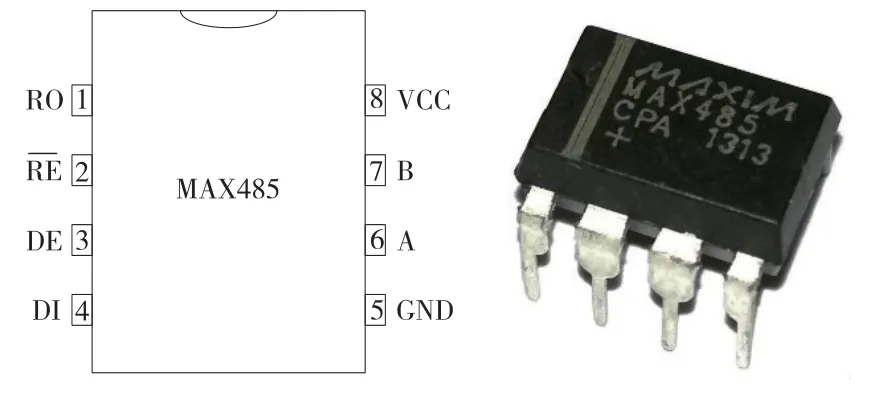

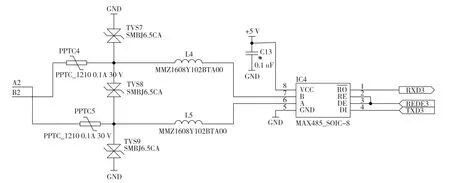

基于性能、成本等因素考慮,RS485 通信芯片選取了MAX485 芯片, MAX485 引腳及實物見圖1,MAX485 芯片最高數據傳輸速率可以達到2.5 Mb/s,并且可以有效減小電磁干擾,并降低終端匹配電纜引起的反射現象,能夠實現最高可達250 kb/s 的數據傳輸。 自主研發智能監測采集儀的RS485 模塊電路見圖2。

圖1 MAX485 引腳及實物

圖2 RS485 通信模塊電路

2.2 Modbus 仿真軟件

Modbus 網關是一個網絡集線器串行通信協議的轉換設備,能夠與各種傳感器設備連接,Modbus 通訊協議支持多種協議、網口、串口連接,支持5G、4G、WAN、Wi-Fi 等網絡、數字IO 輸入輸出、串口終端通信等接入,也支持TCP/IP、http、UDP 等網絡協議。 如通過TCP/IP 協議,把遠程的串口設備,虛擬連接到本地的電腦上,實現遠程設備管理,2 臺設備之間通過Modbus 協議傳輸數據。

Modbus 通訊協議屬于軟件協議,它包含報頭包圍的格式,Modbus 是應用層的通訊協議,主要用于傳送和接收文件包的格式。 而RS232、RS485 等是物理層的串行接口,屬于硬件協議,可以支持幾十種通訊協議,Modbus 只是其中的一種。

研發的智能監測采集儀利用Modbus 協議以及RS485 串行接口運行流程見圖3。

圖3 Modbus 運行流程

Modbus 協議是一種作用在電子控制器上的通用語言。 通過此協議,不同品牌的控制器也能夠相互之間通過網絡(以太網)和其他設備進行信息傳輸。

將Modbus 協議程序燒錄到STM32 電路板一般有2 種方法:基于USB 串口的ISP 下載和基于仿真器的下載。 研發的智能監測采集儀采用了基于USB 串口的ISP 下載這一方式。

3 智能監測采集儀研發

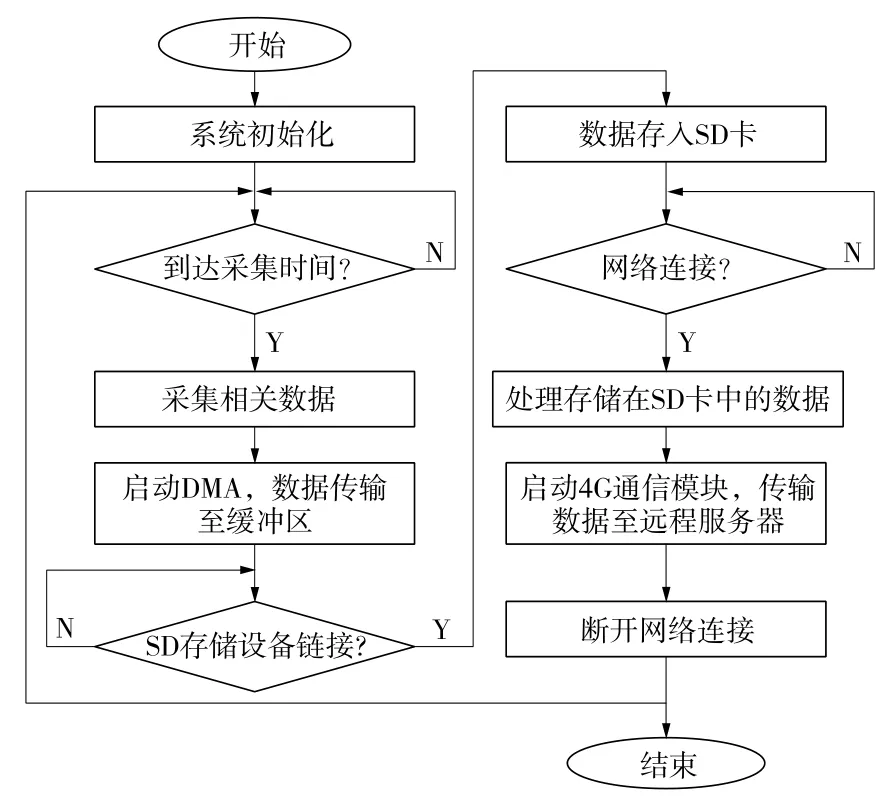

數據采集是指將采集到的模擬量(位移,壓力,溫度等)進行模數轉換,再進行處理或儲存。 從基坑監測項目的實際應用需求出發,以充分的市場調研為基礎,自主設計研發了智能監測采集儀,可以實現應力(應變)計、鋼筋計、軸力計等多種傳感器的數據采集和上傳。 主程序流程見圖4。

圖4 智能監測采集儀主程序流程

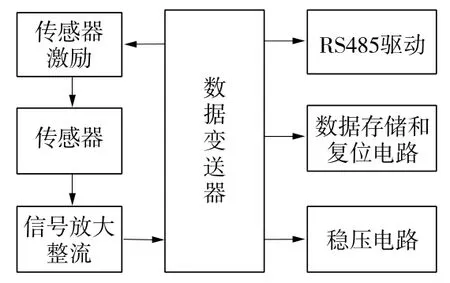

智能監測采集儀采集模塊硬件原理見圖5。

圖5 智能監測采集儀采集模塊硬件原理

與市場上的采集設備相比,研發的智能監測采集儀具有以下優勢。

(1)智能監測采集儀可以兼容不同廠家的振弦式傳感器,并且可以自適應不同種類型的振弦式傳感器信號輸出激勵電壓,能夠讓傳感器處于最佳的工作狀態,從而大幅度提高監測效率。

(2)將智能監測采集儀的激勵信號與振弦式傳感器之間進行物理隔離,大幅提高傳感器的使用壽命。

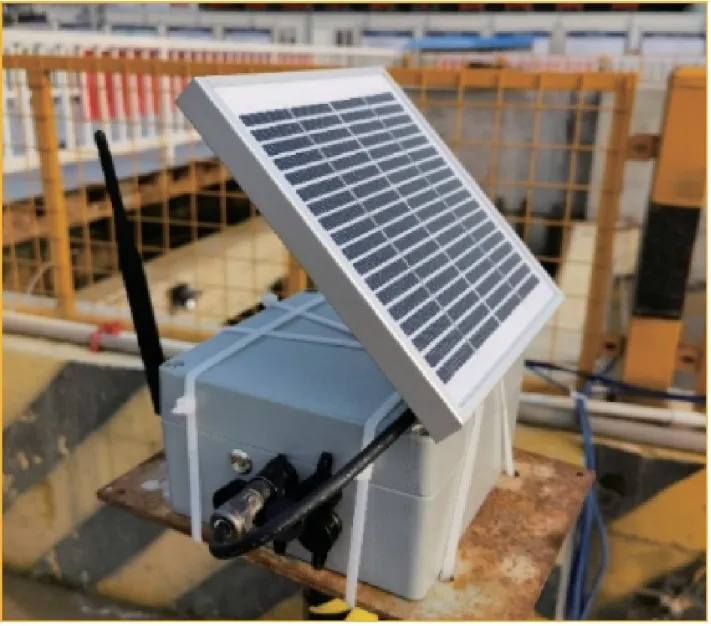

(3)采用“鋰電池+”交流電供電技術來滿足日常使用,并且能夠外接多晶硅太陽能電池板,在連續陰雨天或者光照條件不足時,使得智能監測采集儀能夠在戶外正常工作100 h 以上。

(4)智能監測采集儀內部設置數據存儲模塊,在網絡條件不好時,能夠將采集的數據存儲在內存中,當網絡滿足要求時,將存儲的數據及時上傳至云端服務器。

(5)智能監測采集儀能夠進行遠程控制,根據項目現場的實際情況,設定采樣間隔及休眠時間。

(6)采用JSON 格式通過4G 模塊上傳采集的數據,大幅度降低了數據上傳和解析的困難程度。

4 智能監測采集儀數據對比分析

利用激振、拾振技術對振弦式傳感器的數據進行采集,采用RS485 接口及Modbus 通訊協議實現智能監測采集儀與傳感器之間的通訊,將獲取的數據利用JSON 格式通過4G 模塊實時上傳至云端服務器中。將研發的智能監測采集儀應用于某城市軌道交通工程基坑監測項目中(見圖6),對混凝土支撐鋼筋應力計進行數據的采集,智能監測采集儀現場安裝情況見圖7。

圖6 智能監測采集儀安裝現場

圖7 混凝土支撐鋼筋應力計數據

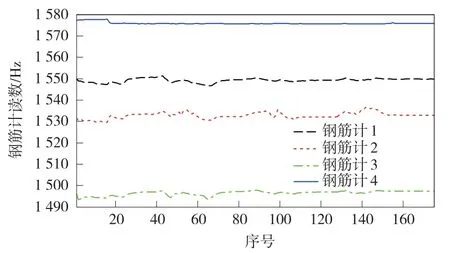

研發的智能監測采集儀包括8 個通道的數據接口,可同時采集8 個振弦式傳感器的數據,將其中4 個通道分別接入不同混凝土支撐上的鋼筋應力計,通過系統配置,將智能監測采集儀的采集頻率設置為1 h,連續獲取混凝土支撐鋼筋應力計的頻率數據,經過一段時間的監測,智能監測采集儀獲取的數據見圖8。

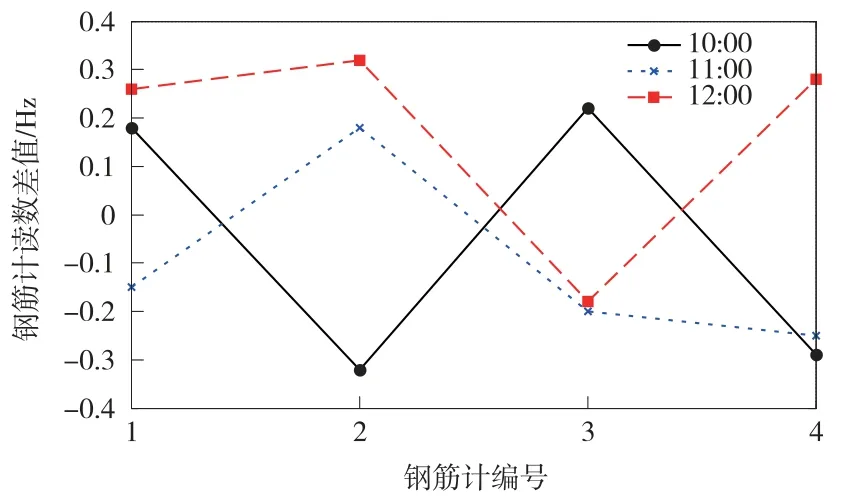

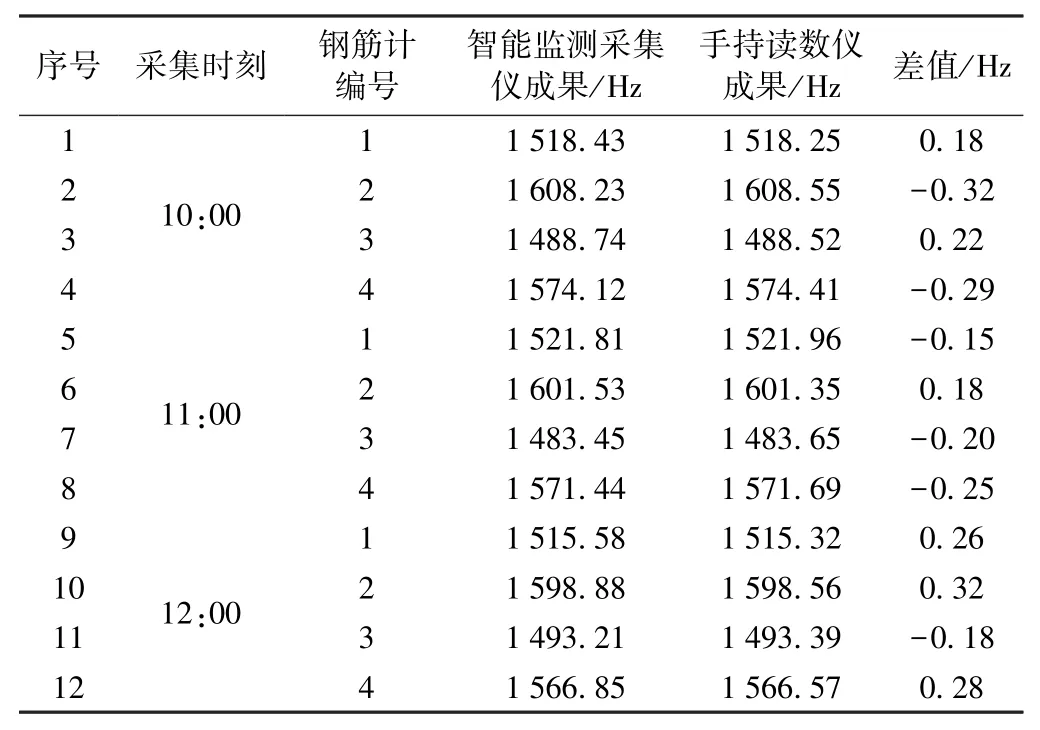

圖8 智能監測采集儀與手持讀數儀成果對比

由圖7 可知,智能監測采集儀獲取的混凝土支撐鋼筋應力計的數據穩定可靠,能夠滿足現場的實際應用需求。

為了進一步對智能監測采集儀采集數據的絕對精度進行分析,利用智能監測采集儀與609 讀數儀分別在某天10:00、11:00、12:00 時間節點采集3 根鋼筋應力計的數據,將智能監測采集儀獲取的混凝土支撐鋼筋應力計的數據與人工采用609 讀數儀獲取的數據進行對比,結果見表2 和圖8。

表2 智能監測采集儀與手持讀數儀成果對比_______

由表2 和圖8 可知,智能監測采集儀獲取的混凝土支撐鋼筋應力計的數據與手持讀數儀相比,兩者誤差均小于0.4 Hz,最大值為0.32 Hz,最小值為-0.32 Hz。 不難看出,智能監測采集儀獲取的數據精度較高,能夠滿足基坑監測項目中混凝土支撐軸力的應用需求,不同時間段采集的混凝土支撐鋼筋應力計的數據無明顯的系統誤差。

與人工方式相比,智能采集儀能夠實時獲取混凝土支撐鋼筋應力計的頻率數據,并將采集的數據上傳至云端服務器,無需人工到達現場進行數據采集,可大幅提高外業監測工作效率。

5 結語

在研究振弦式傳感器的工作原理、數據通訊等技術的基礎上,研發出一款適用于各廠家振弦式傳感器的智能監測采集儀,采用激振、拾振技術獲取傳感器的數據,利用RS485 接口、Modbus 通訊協議實現傳感器與采集儀之間的數據通訊。 采用JSON 格式通過4G模塊將采集的數據實時上傳至云端服務器,大幅度降低數據上傳和解析的困難程度,與人工采用手持讀數儀的方式相比,大幅提高外業監測工作效率。

將智能監測采集儀獲取的傳感器數據與人工采用609 讀數儀獲取的數據進行對比分析,結果表明,智能監測儀獲取的傳感器數據穩定可靠,采集的數據誤差均在0.4Hz 以內,與手持讀數儀測量結果相當,能夠滿足基坑監測項目中支撐軸力監測的應用需求。

智能監測采集儀具有實時性強、兼容性高、供電方式靈活多樣、數據格式解析簡單等優點,利用智能監測采集儀能夠實時獲取被測結構的受力狀態,能夠為基坑工程施工提供指導,是未來智慧工地的發展方向之一。