溶劑脫瀝青技術應用與進展

廖志新,羅濤,王紅,孔佳駿,申海平,管翠詩,王翠紅,佘玉成

(中國石化石油化工科學研究院有限公司, 北京 100083)

中國2021 年進口原油5.13 億噸,對外依存度達到72%,為保障能源安全需提高國內油氣產量。國內原油加工量保持在高位,2021 年突破7 億噸,同比增長4.3%,主要化學品總產量增長5.7%,成品油表觀消費量增加10.3%。不斷增加的消費量給原油開采及煉化提出更高要求,一些已開發50 多年的油田隨資源品位下降只能開采“薄、小、碎、深”的油藏,提高效益和穩定生產的難度陡增,原油質量波動及性質特點變化愈加復雜[1]。國內油田后期開發、劣質原油進口增加、汽油質量提升、催化/加氫裝置摻渣比降低等因素使渣油/劣質剩余油數量增加[2]。渣油等重質油Н/С 原子比低、劣質組分(殘炭值、硫、氮、金屬)含量高[3-4],存在大量膠質、瀝青質及與之結合的金屬,黏度高、密度大、運輸性能差,易使催化劑結焦失活,污染、腐蝕、堵塞反應器和閥門設備管線等[5-6]。煉油產業亟需一批高效節能、安全環保、可實現資源循環利用的關鍵技術,實現大轉強、粗向精、全面高質量發展。提高渣油等重質油轉化深度、輕質油質量及煉油廠盈利能力已成為重油加工技術的發展熱點[7]。

劣質重油加工路線可按加氫和脫碳分類。加氫按反應器形式分固定床、沸騰床和懸浮床。脫碳分焦化、減黏裂化、溶劑脫瀝青、催化裂化等。脫碳工藝成本低,可處理過剩渣油及加氫未轉化油,適應煉油廠總流程變化,提高煉油廠效益,副產的高等級石油焦等產品市場需求大,在低油價下有較強競爭力。溶劑脫瀝青(SDA)技術[8-9]是液液萃取的物理分離過程,可歸類于脫碳,用于處理減壓渣油(VR)等重質油,根據渣油中不同類型分子在輕烴類溶劑中溶解度不同而進行分離,可脫除渣油、油砂瀝青[10]中高殘炭含量及低黏度指數的膠質/瀝青質、多環芳烴、含金屬的非烴化合物等。SDA工藝過程簡單、裝置投資小、建設周期短、操作費用低[11]、環境污染小,可與其他工藝技術進行靈活組合,顯著提高VR等重質原料轉化率和配套的加氫或催化裂化裝置操作穩定性,降低裝置操作苛刻度及投資運行成本[12],提高產品結構靈活性,從而提高經濟效益。

1 溶劑脫瀝青技術應用

SDA 可將瀝青質、對裂化/加氫催化劑有害的重金屬及雜原子化合物等濃縮于脫油瀝青(DOA)中,得到雜質含量低、裂化性能好的脫瀝青油(DAO)。DOA 可直接調和成道路瀝青或氧化成建筑瀝青,也可用于生產石油瀝青或瀝青黏合劑、隔熱材料、防水和防腐材料,還可以作為氣化、煉焦、熱縮聚原料等。DAO 后續精制后,可用作生產發動機、航空、氣缸、壓縮機、變速器和潤滑油基礎油等[13]。兩段式SDA 工藝可進一步將DAO 分成輕脫瀝青油(LDAO)和重脫瀝青油(HDAO)。SDA 溶劑常采用C3~C6輕質烷烴,丙烷適于生產潤滑油原料,丁烷或丙丁烷混合溶劑適于生產催化裂化原料,戊烷SDA 與重油加氫組合可改善加氫原料性質,延長催化劑使用壽命,改質產品提供更多的催化裂化原料。全球有超百套不同工藝SDA 裝置,國外環球油品公司(UOP)/福斯特惠勒公司(FW)的Demex 工藝及凱洛格·布朗·路特公司(KBR)的ROSE 工藝技術應用更廣,FW 公司的LEDA 工藝和法國石油研究院(IFP)的Solvahl 工藝等也占有部分市場。國內以中國石化石油化工科學研究院有限公司(RIPP,簡稱石科院)的RFSD等工藝技術具有代表性。

1.1 技術特點

SDA 基本原理是利用VR 等重質油中各組分在低分子量烴類溶劑(С3~С6)中的溶解度不同進行的液-液萃取過程,是純物理溶解的質量傳遞過程。溶解過程依分子相似原理,渣油中相對分子質量較小的飽和烴和芳烴較易溶解,膠質次之,瀝青質則較差,甚至不溶。溶劑與渣油接觸后,渣油中大部分的飽和烴、部分芳烴、少部分膠質溶解在溶劑中形成輕組分相(富溶劑相);少部分飽和烴、部分芳烴、大部分膠質、不溶的瀝青質和少部分溶劑形成重組分相(富瀝青質相);輕組分相和重組分相形成液-液相平衡。原料相同時對渣油的溶解能力隨著烴類溶劑分子量的增加而增大,但選擇性降低,更多的膠質進入到DAO 中導致性質變差。與常規蒸餾相比,SDA能夠在較低的分離溫度下得到分子量更大、沸點更高的餾分。

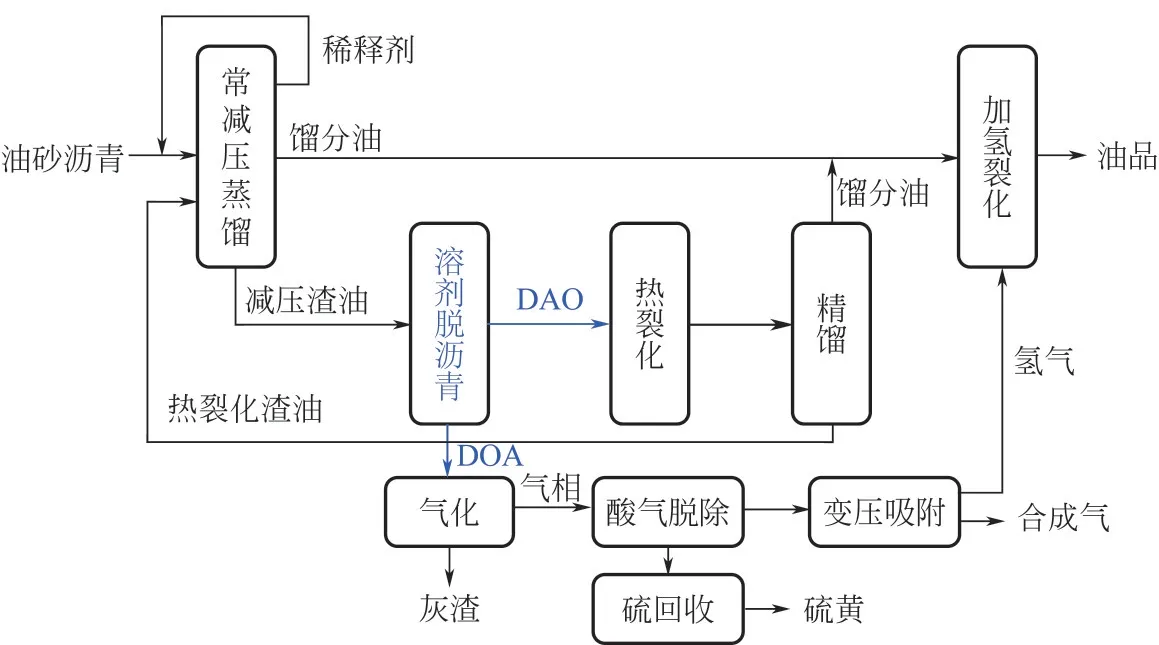

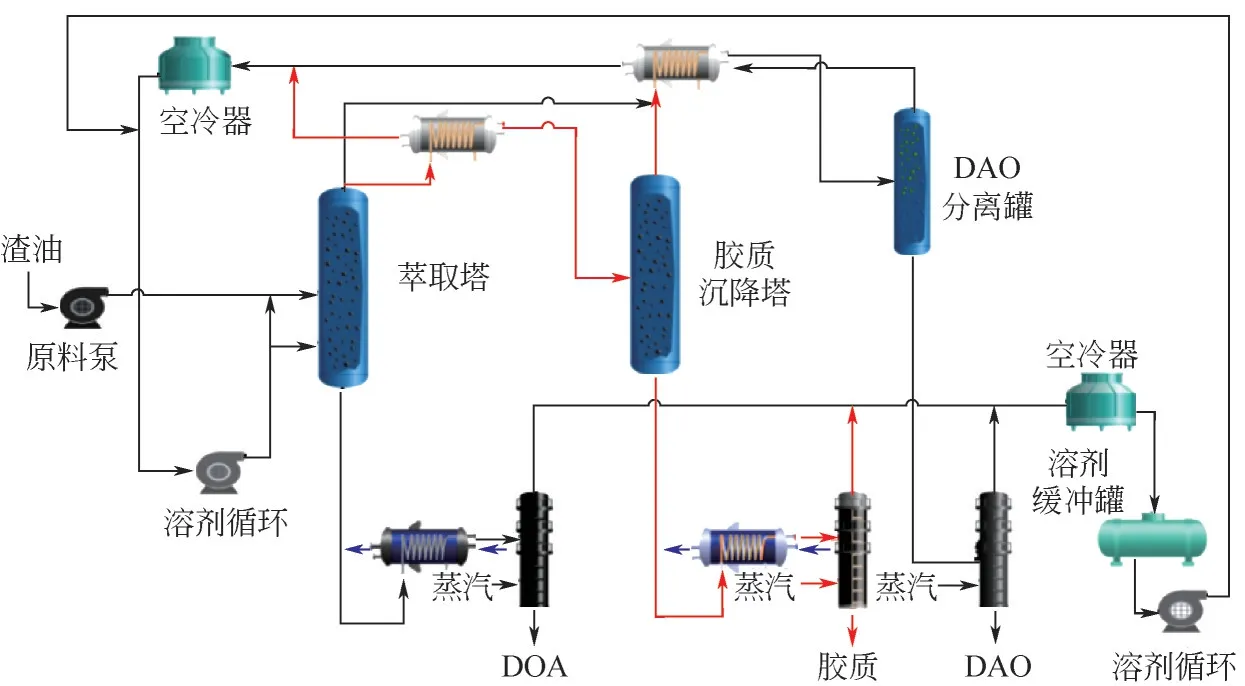

不受原料組成和性質限制及避免高殘炭和高金屬含量制約的技術優勢,使SDA 在煉油工業中占有重要地位[14]。通過SDA對高黏度重油和天然瀝青改質能顯著降低其黏度和運輸成本,脫除膠質/瀝青質、深度脫金屬、部分脫硫氮,得到雜質含量低的DAO。優先分離瀝青質還能解決稀釋/混合時膠體不穩定的問題,油砂瀝青提質也有工業應用[15],工藝流程如圖1所示,冷湖天然瀝青經SDA處理后DAO 產率>60%(質量分數),密度和黏度達到管道運輸要求[16]。

圖1 油砂瀝青提質工藝示意圖

SDA過程無熱化學反應,產物裂化性能好,可作為催化裂化和熱裂化前置工藝,精制各種不同性質組成的VR、未轉化油等,增加轉化率和加工深度,提高產品質量,延長催化劑壽命,降低催化劑用量和工藝成本。經SDA 工藝得到DAO 進行加氫處理的氫耗比不經SDA 的重油原料加氫處理減少35%[17]。

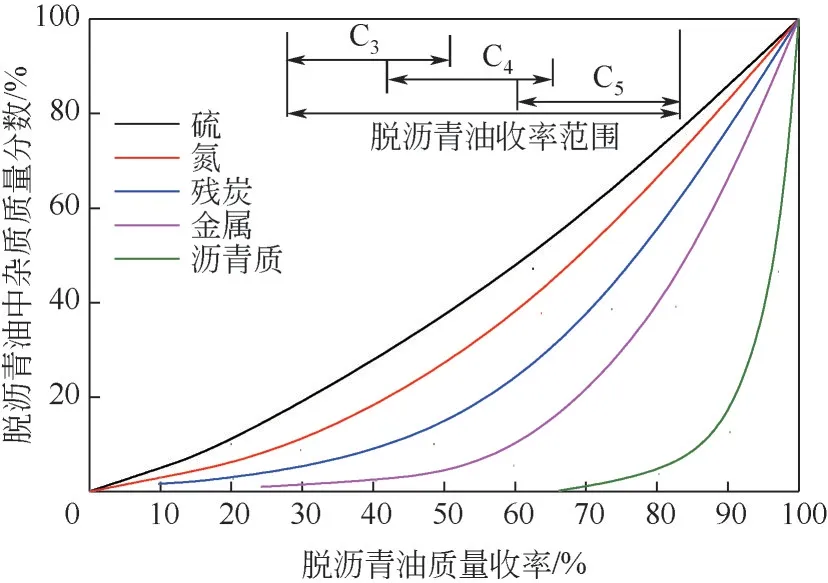

煉油技術發展日臻成熟,新裝置在選擇工藝時技術經濟性將起決定作用,SDA在降低能耗后具有多方面技術優勢。SDA 典型工藝溫度范圍為50~235℃,壓力范圍為20~40bar(1bar=100kPa)。根據原料和產品質量使用從С3~С6等不同溶劑,將重質原料分離為兩個(DAO、 DOA) 或三個(LDAO、HDAO、DOA)產品。寧愛民等[18]基于塔河原油殘炭值、硫、酸、瀝青質、金屬含量高及輕餾分油收率低等特點,對比了其常壓閃蒸+SDA 與常壓蒸餾+延遲焦化兩種組合工藝,總液收分別為78.77%、69.30%,并且常壓閃蒸+SDA 具有操作溫度低、減緩裝置腐蝕等顯著優勢。圖2是DAO收率與各項指標間的關系,具體選擇工藝路線及操作條件應根據原料性質、煉廠定位、產品方案、技術水平、投資規模等多方面統籌考慮。

圖2 DAO收率與各項指標

1.2 國外技術

行業領先的SDA 技術有UOP 的Demex 技術、KBR 的ROSE 技 術、FW 的LEDA 工 藝、IFP 開 發Axens許可的Solvahl工藝等。現行技術工藝流程相似,多為亞臨界抽提,超臨界溶劑回收,在內構件、混合/萃取/溶劑回收流程和操作條件方面有所不同。

1.2.1 ROSE工藝

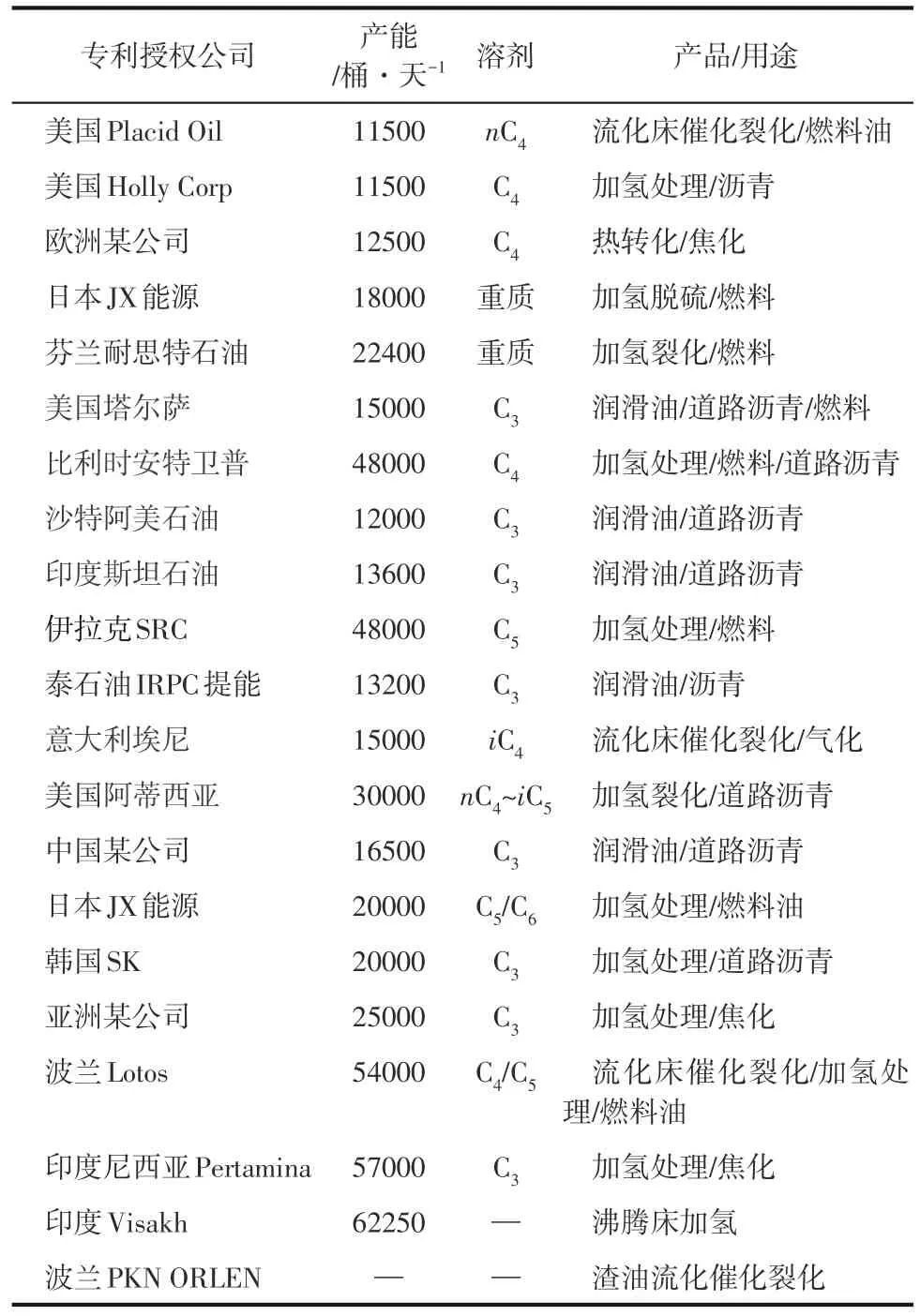

ROSE 工藝于1979 年由Kerr-McGee 公司開發,1995 年凱洛格(Kellogg)公司買斷了專利技術。1998 年Kellogg 公司與布朗·路特公司合并為KELLOGG BROWN & ROOT(KBR),現KBR 在全球已有60 余套ROSE 技術轉讓。ROSE 工藝具有DAO 產量和質量高、可靈活調整、超臨界回收溶劑成本低、DAO 中瀝青質殘留量≤200μg/g 等優勢[19],表1 是ROSE 工藝 近20 年產能>10000 桶/天的專利授權總結。

表1 ROSE工藝近20年高產能專利授權

常規兩產品渣油SDA 技術產出的DOA 太硬,難以直接作道路瀝青,而通過降低DAO 收率提高道路瀝青質量并不經濟。KBR三產品ROSE工藝在兩產品流程基礎上增加中間產物的抽出,如圖3中紅色流程所示,分離出的HDAO用于生產道路瀝青或陽極焦,拓寬煉廠產品分布,增加經濟效益和操作靈活性。KBR 的Aquaform 瀝青造粒技術所得瀝青質顆粒尺寸為l~3mm,可磨性指數HGI>70,耐粉塵易于儲存和運輸至終端用戶(水泥、鋼鐵、電力行業等),熱值比焦化的燃料級石油焦高20%~50%,經濟性更高[20]。

圖3 兩產品及三產品ROSE渣油SDA

1.2.2 Demex工藝

Demex工藝所屬UOP公司[21],1977年在美國得克薩斯煉油廠實現工業化,1996年UOP與FW公司簽署合作協議共享SDA技術。Demex采用管道靜態混合、兩段沉降、溶劑超臨界回收等工藝,應用順流抽提技術和平行擾流板(PIP)內構件降低了溶劑比,減少了投資運營成本,表2是2010年后應用Demex 工藝建成的產能>10000 桶/天的裝置。Demex工藝三產品流程也是在兩產品基礎上增加中間產物的抽出,如圖4 中紅色流程所示。與Sulzer合作開發了規整填料及用于多級逆流接觸器和LDAO/HDAO 分離器的內構件,整體提高了萃取效率,得到的DAO產量和質量都有提升。

表2 Demex工藝2010年后建成裝置

圖4 Demex兩產品及三產品渣油SDA

Demex 工藝與ROSE 工藝溶劑進料比不同[22],ROSE工藝溶劑進料比為8∶1,Demex 工藝僅需5∶1,溶劑回收的設備尺寸和能耗降低,優化資本和運營成本。UOP/FW的瀝青焦化技術(ASCOT)是SDA與瀝青延遲焦化技術的組合,通過裝置間熱集成提高能效,增加裂解原料的產品產量,并降低殘渣產量[23]。

1.2.3 Solvahl工藝

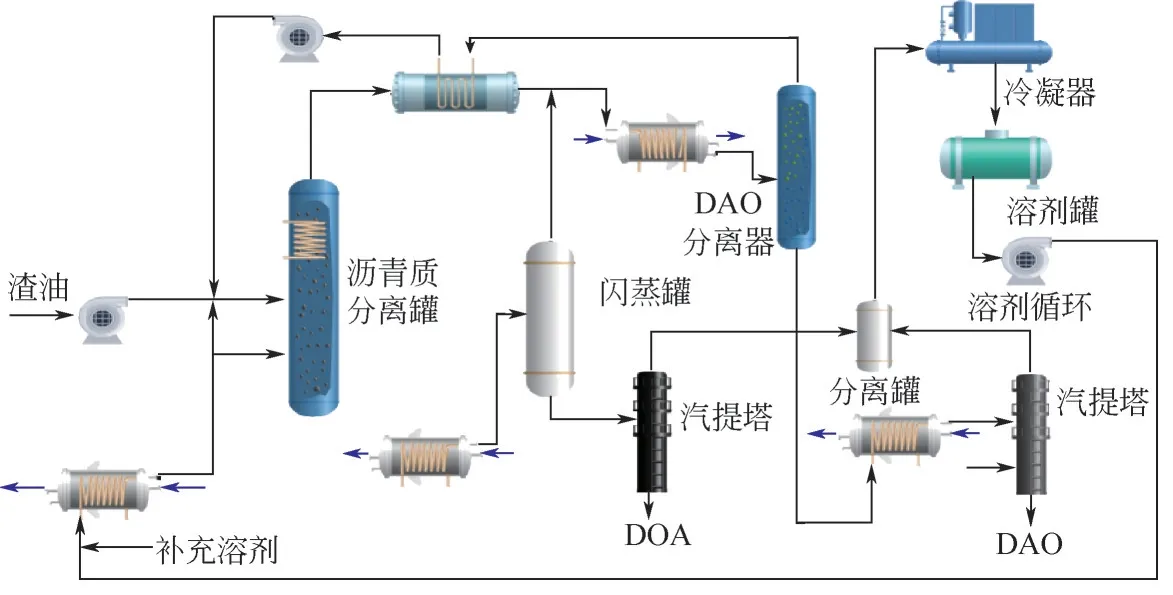

Solvahl 是IFP 開發的專利技術,現屬于法國Axens 公司。Solvahl 工藝用于處理未轉化的常壓渣油(AR)及VR,常與Axens 的另一項沸騰床加氫專利技術H-Oil組合應用。Solvahl采用C3~C6溶劑,有兩個溶劑注入點,逆流運行,溶劑進料比低。圖5 是Solvahl 工藝流程示意圖,2008 年以前共12 套工業裝置運行,總產能690×104t/a,近年新工業裝置投產的報道較少。恒力石化2000×104t/a 煉化一體化項目于2016年簽約了Axens的重油加氫裂化組合工藝,規模為1150×104t/a,包含兩套平行的HOil沸騰床加氫裝置轉化VR,一套Solvahl裝置加工未轉化的渣油,產出的DAO 去加氫裂化,DOA 去氣化。

圖5 Solvahl工藝流程示意圖

1.2.4 技術對比

傳統SDA 采用蒸發法回收溶劑,分離過程相變潛熱大[24],20 世紀占有SDA 市場的主要是KBR的ROSE 工藝和FW 公司的LEDA 工藝。SDA 的核心技術亞臨界抽提及超臨界溶劑回收已廣泛應用于國內外,裝置整體能耗大幅下降,穩定性也有保障。新建或改建SDA 裝置應優先考慮采用亞臨界抽提、超臨界溶劑回收技術,可明顯降低能耗,且占地少、設備投資低。DEMEX、SOLVAHL工藝的劑油比更小,動力消耗、設備投資相應降低,設備體積更小,利于平面布置。國外SDA 技術對比見表3。

表3 國外SDA技術對比

21 世紀以來,新上裝置的技術競爭集中在進一步降低能耗和裝置大型化。用戶會在產品要求、總投資、全廠產品方案及系統配套方面綜合比選。LDAO和HDAO是良好的潤滑油、催化裂化、加氫裂化原料,現代化的煉廠根據行業新變化、全廠生產情況有靈活改變產品方案的需求,因此可同時產出三產品的兩段式脫瀝青工藝更受市場青睞。

1.3 國內技術

我國SDA 技術起步略晚,首套SDA 裝置于1958年在蘭州煉油廠建成,現有SDA裝置近30套,年總生產能力接近9Mt[26]。國內SDA 裝置多采用丙烷兩段脫瀝青工藝,代表性的有RIPP-RFSD工藝、中國石油大學-SELEX Asp工藝等。

1.3.1 RFSD工藝

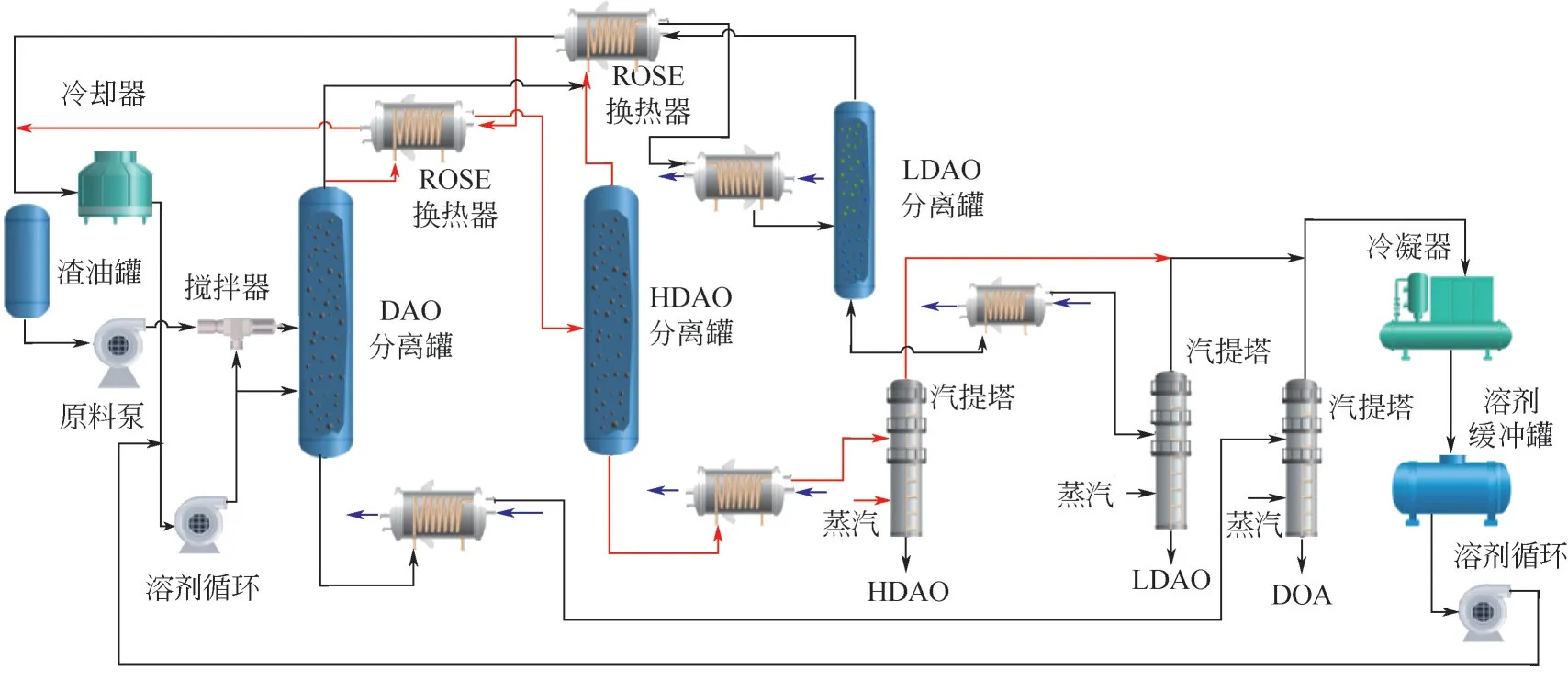

RFSD 是中國石化石科院針對重油在不同溶劑體系下溶解和傳質特性開發的SDA 技術。具有DAO 產品質量好、收率高、能耗低和操作靈活等特點。中國石化石科院還開發了以RFSD為龍頭的催化-RFSD、緩和熱轉化-RFSD、RFSD-加氫處理-催化裂化-DOA氣化、RFSD-催化裂化-DOA氣化、RFSD-延遲焦化等重油加工系列組合工藝及配套的DOA 產品利用方案,均已進入工業化應用,經濟效益和社會效益顯著。圖6 是RFSD 一段工藝流程示意圖。

圖6 RFSD一段工藝流程示意圖

中海油寧波大榭石化有限公司的160×104t/a 的丁烷兩段SDA 裝置是最大規模的國內自有技術應用。于2022 年2 月一次開車成功并生產出合格產品,標志著中國石化自主開發RFSD大型化技術成功工業應用。該裝置以VR 為原料、以丁烷為溶劑,采用兩段抽提工藝生產LDAO、HDAO 和DOA三種產品。為豐富重油加工手段,生產重質光亮油原料并改善加氫/催化裂解原料性質,LDAO作生產光亮油原料,HDAO 和DOA 根據原料性質和市場情況綜合利用。各RFSD工藝裝置見表4。

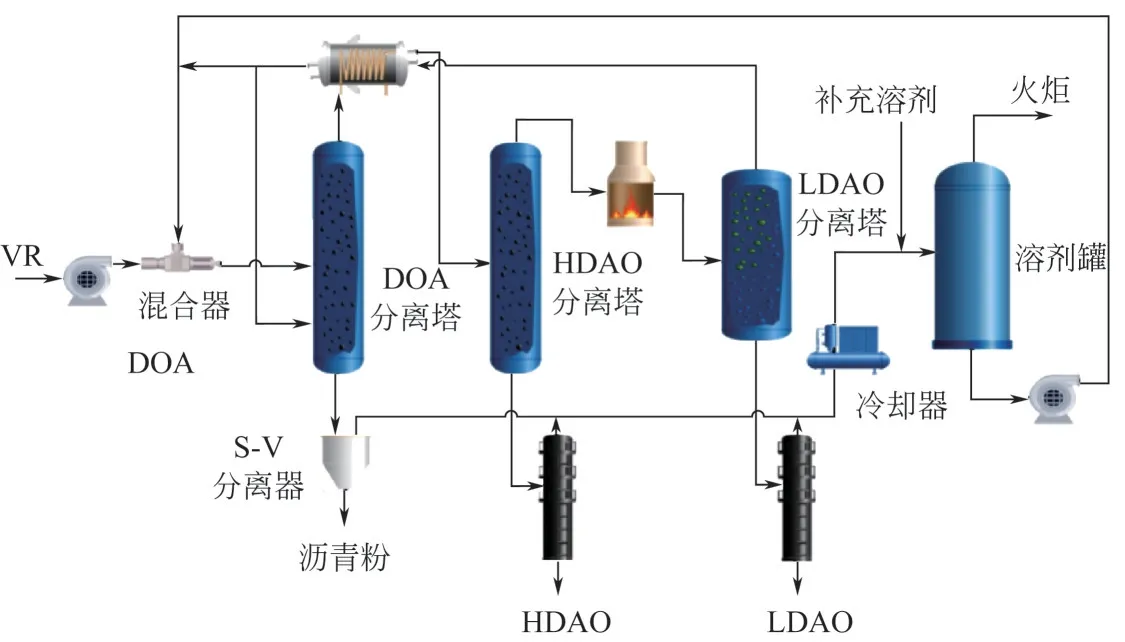

1.3.2 SELEX Asp工藝

SELEX Asp是中國石油大學開發的超臨界溶劑梯級分離脫瀝青耦合瀝青造粒技術[27]。采用超臨界戊烷連續萃取重油,分離出LDAO 和HDAO,以噴霧造粒分離回收溶劑和殘渣,可處理軟化點>150℃的瀝青,直接獲得瀝青粉更易于后續應用,圖7為SELEX Asp 中試裝置的流程圖[28]。SDA 結合噴霧造粒突破了傳統SDA 對DAO 收率的制約[29],DAO 質量收率達70%~85%,殘炭值和重金屬脫除率分別達到50%和70%,并可將DAO 靈活地分為多個餾分,大幅改善重油輕質化加工性能。DAO 中質量分數達85%的溶劑可在超臨界狀態下高壓直接回收,無需降壓氣化,瀝青中回收溶劑無需高溫加熱爐。

圖7 SELEX Asp工藝流程示意圖

2009 年中國石油遼河石化公司建成300 桶/天的工業示范廠,可將95%的C7瀝青質、70%的鎳和釩及50%的殘炭濃縮到DOA 中(15%~30%)。DAO 黏度遠低于渣油原料,易于加氫處理和催化裂化。在固定床加氫/流化床催化裂化(FCC)前組合SELEX Asp工藝,液收質量分數比焦化工藝提高3%~5%,且大幅降低催化劑中毒概率,延長了催化劑壽命。山東一套產能16000 桶/天的SELEX Asp自2015年起運行,為加氫裂化供應原料,顯著提高了輕油收率。

SELEX Asp 在處理催化裂化油漿已有應用,2015—2016年兩套產能為4000桶/天的工業裝置成功運行,可去除催化裂化油漿中約96%的金屬,解決了制約催化裂化油漿高價值利用的固體分離難點。DAO可進一步分為富飽和餾分和富芳烴餾分,是催化裂化、加氫裂化、針狀焦及其他碳材料的良好原料,DOA可用于生產優質高速公路路面瀝青。

2 溶劑脫瀝青技術進展

SDA去除雜質和不良組分時無熱化學反應,可精煉重質原油及渣油、催化裂化油漿、油砂瀝青等,生產高黏度潤滑油基礎油、重質潤滑油原料油,為熱裂解、加氫裂化、催化裂化等供給優質原料,近年來備受關注。在新溶劑、新內構件、組合工藝、模擬優化流程、提能降耗等多方面有研究進展。

2.1 組合工藝

SDA工藝簡單、操作條件溫和、工藝運行成本低,如圖8所示可與多種核心煉油技術靈活組合轉化重油,大量回收加工有煉化升級潛能的高價值油。組合工藝含流化催化裂化(FCC)、SDA、氣化、延遲焦化、加氫、減黏裂化等兩種或多種。以SDA 作龍頭的組合工藝對渣油/重油預處理可優化原料性質,有效解決催化劑積炭中毒、設備結焦等問題,提高高附加值產品收率。

圖8 含SDA的重油轉化組合工藝

2.1.1 SDA+氫轉化

SDA 經常與加氫處理/轉化組合使用,重油經SDA 分離出DAO 再去加氫精制/裂化,氫耗大幅降低。DOA 經部分氧化制氫產生的氫氣可用到加氫脫硫(HDS)/裂化[30]。先SDA 后加氫的組合工藝可稱為上游SDA,例如原油SDA+加氫處理+蒸汽熱解一體化工藝直接生產烯烴、芳烴等化學品,原油先經SDA 處理生產DAO 和DOA,DAO 送入加氫處理,加氫后的餾分油在蒸汽下熱裂解,從產物中分離回收烯烴、芳烴及裂解燃料油[31-32]。上游SDA可先將重油中瀝青質、殘炭值、金屬含量顯著降低,使后續加氫轉化在更溫和條件下進行,具有更高轉化率和輕餾分產率。同時,DAO 中不含瀝青質,催化劑消耗顯著降低,操作條件也更為緩和,相應后續加氫裝置尺寸減小,組合工藝裝置的投資運維降低。缺點是重金屬等被濃縮到DOA 中,后續利用DOA難度加大,原料總轉化率降低[33]。

下游SDA 是先進行加氫裂化,未轉化的加氫裂化殘渣進SDA[34],產生的DAO可循環至加氫轉化或與加氫后餾分混合成升級原料油,DAO 的產量和質量比上游SDA 更高。法國石油研究院(IFP)處理VR等重油的專利技術是先進行深度加氫轉化分離出輕餾分,重餾分(80%沸點≥250℃)送SDA分離出DAO 去沸騰床加氫轉化[35]、流化床催化裂化或固定床加氫裂化繼續深加工[36]。

為使煉廠效益最大化,組合工藝時應深度優化工藝,SDA與加氫轉化組合時,加氫催化劑(或前體)可先與重油原料混合再進SDA,產生的含有分散催化劑的DOA 再進行加氫裂化。將分散的過渡金屬氧化物形式催化劑顆粒引入重油原料,作瀝青質納米聚集體吸附劑,有效提高SDA 效率和DAO質量[37-38]。采用固定床加氫時進料性質受限,需摻入較多DAO 改善渣油性質,SDA 加工量將由DAO所需當量決定。漿態床渣油加氫和沸騰床渣油加氫工藝對進料性質要求不高,SDA負荷通常由全廠耗氫量確定[23]。

近年來油砂瀝青利用增多,從油砂(天然瀝青)和油田中提取氫和提高油砂瀝青輸送性能成為研究熱點,輕度熱裂解是低成本方法之一,SDA結合熱轉化的新技術不需外部H2源即可升級轉化瀝青。采用瀝青質熱誘導氫轉移作氫源,飽和裂解石腦油中的烯烴,以1∶4 的裂解石腦油與瀝青質在350℃反應3h,可轉化質量分數>60%的烯烴(以1-癸烯計)[39]。

2.1.2 SDA+裂化

SDA組合加氫處理工藝可促進FCC裝置處理劣質原料[40-41],提高烯烴產量并減少輕石蠟和焦產量,FCC 產出的重餾分比常規硫燃料油附加值更高[42]。中國石化九江分公司在渣油催化裂化前增設SDA,產出DAO 再去FCC,不僅FCC 加工量提高,且產品分布改善大,液化氣產率、柴油收率、輕油收率分別增加1.14%、2.70%,1.64%[43],為煉廠提升經濟效益。現各大煉化公司已有多種SDA 與裂化組合方案,如組合SDA+混合進料蒸汽裂解+柴油蒸汽裂解[44],將原油轉化為烯烴、芳烴等高附加值石化及燃料產品的綜合工藝等。

中國石油長慶石化1.4Mt/a 兩段提升管催化裂化裝置因原料過重、殘炭過高導致主分餾塔和沉降塔結焦嚴重[45]。建成0.8Mt/a 的SDA 裝置后,減渣先脫去膠質和瀝青質再去FCC,配合新增廢催化劑循環管路等技改,催化劑的劑油比大幅提升,催化裂化裝置產能和輕質油收率分別提高35.16%、3.64%,干氣產量降低0.79%。孫學文等[46]以遼河VR及戊烷溶劑研究SDA+DAO催化裂化+DOA焦化組合工藝,壓力7.0MPa 時DAO 收率達到74.22%,LDAOHDAO 催化裂化平均液化氣、輕油收率分別為25.74%、12.72%,兩者加和比VR 直接焦化高4.06%。

SDA 是FCC 油漿利用的優勢選擇之一,可將FCC油漿分離成具有較高蠟含量的輕油漿和改性油漿,提高芳香分>18%、降低飽和分>25%[47]。FCC 油漿也可摻兌到VR 的SDA 進料中。FCC 油漿比VR 密度大、黏度小,可改變VR 膠體體系及相溶性,降低膠溶能力和穩定性,提高分離效率,摻入FCC 油漿后萃取塔進料密度變大,增加了與溶劑的密度差,進料黏度減小萃取阻力降低,利于萃取并提高DAO 收率[48]。DOA 高效利用是SDA 關鍵技術之一,摻兌FCC 油漿回收其中有裂化潛力組分可有效提升DOA性質,生產更高品質道路瀝青。劉以紅等[49]在373.5℃、4.2MPa 條件下以質量分數為80.30%的丙烷混合C3為溶劑,摻兌30%油漿后蠟質量分數<3%,DOA性質明顯改善。

2.1.3 SDA+氣化/焦化

SDA+氣化組合工藝不受瀝青質黏度限制,可從瀝青汽提器直產氣化原料DOA,加熱到氣化爐入爐最佳溫度后脫溶劑。高效戊烷SDA 增加重油API度、降殘炭值及金屬含量,DAO收率及柴油產量更高。從凈化氣中回收氫氣,總能耗降低,SDA和氣化單元運行效率和經濟性提升[23],可靈活選擇氣化產氫作燃料,為溶劑加工供熱,或DAO 加氫生產燃料、潤滑油等[50]。

SDA+延遲焦化一體化工藝可提升殘渣價值,提高餾分油和燃料油產品質量,實現渣油加工最大化[51]。胡艷芳等[52]提出一種重油SDA+延遲焦化+加氫工藝,重油經SDA得到DAO,與延遲焦化蠟油、減壓蠟油混合去加氫處理,提升了加氫裝置進料性質,脫質量分數85.51%的金屬、66.06%的殘炭,緩和了加氫操作條件、提高了加氫處理能力,裝置操作費用降低、催化劑使用壽命延長超一倍。DOA摻入延遲焦化原料,解決了DOA應用難題。

SDA具有高度靈活性和適應性,可使各工藝單元充分發揮優勢,揚長避短,提升煉廠經濟效益和競爭力[25]。重油轉化組合中SDA工藝配置取決于煉廠已有工藝流程、上下游物料特性及價格、終端產品銷售市場等諸多條件,應著重考慮應對不同原料/產品市場的靈活性。原油劣質化問題愈加突顯,國際油價回升,SDA將在世界先進重油加工轉化技術中起到更加關鍵的作用。

2.1.4 SDA+潤滑油生產

DAO 是制備光亮油、汽缸油或其他潤滑油的優良原料[53],DOA與潤滑油生產過程中的糠醛精制抽出油調和可生產高品質的重交通道路石油瀝青,因此SDA 與潤滑油生產的加工路線是面向終端產品的重要組合工藝。傳統工藝包含丙烷SDA、酮苯脫蠟、白土精制等物理分離過程,生產的基礎油黏度指數<105,對VR 原料進料要求高,同時受硫及芳烴含量限制只能生產APIⅠ類基礎油[54],現今全球APIⅠ類潤滑油基礎油產能呈下降趨勢,通過加氫工藝生產APIⅡ、APIⅢ潤滑基礎油產品的需求迅速增長[55]。國內生產潤滑油的煉廠有茂名石化、荊門石化、濟南石化、克拉瑪依石化、大慶石化等,其中茂名石化采用加氫工藝生產HVI Ⅲ類和Ⅲ+類高端潤滑油基礎油,克拉瑪依石化以DAO 為原料采用加氫工藝生產API Ⅱ類150BS光亮油,荊門石化、濟南石化、大慶石化均采用組合工藝生產潤滑油基礎油。

不經加氫處理的基礎油中殘留的芳烴易被氧化,從而導致油變暗、油泥形成并在發動機和工業用油中產生腐蝕性化合物[56],因此加氫是生產優質基礎油的優選加工工藝。萃取后加氫可提高產品飽和度和產量,埃克森美孚的抽余油加氫處理(RHT)和抽余油加氫轉化(RHC)可以將Ⅰ類溶劑潤滑油廠轉化為先進靈活、經濟高效的Ⅱ/Ⅱ+/Ⅲ類溶劑潤滑油廠。引入加氫技術擴大了SDA+潤滑油生產的原料范圍,滿足生產發動機潤滑油對基礎油質量越來越高的要求。近年來的SDA+潤滑油基礎油生產可分為全加氫工藝和融入加氫的改進傳統工藝(組合工藝)兩大類。全加氫工藝核心是采用加氫處理臨氫降凝及異構脫蠟補充精制,融入加氫的組合工藝包括加氫處理、溶劑萃取、溶劑脫蠟/異構脫蠟、加氫補充精制等環節,SDA+潤滑油生產組合工藝如圖9所示。

2.2 溶劑

SDA 低碳數溶劑相對選擇性更好,DAO 殘炭更低,高碳數溶劑(C5+)溶解度更大,DAO 收率更高,選擇性相對差,能耗方面也需要審慎核算。近年來溶劑研究熱點為低碳烴混合物、CO2及甲苯,糠醛、環丁砜[57]、丙酮、甲醇、乙酸乙酯[58]等也有研究。

2.2.1 低碳烴

SDA傳統溶劑為C3和C4,在混合C4方面有大量研究應用[59]。黃灝等[60]在丙烷溶劑中混入20%~25%丁烷,研究溶劑對荊門石化生產加氫改質原料和催化裂化原料的影響,得到LDAO+HDAO 收率大于60%。洛陽石化80×104t/a的SDA運轉以正丁烷為主溶劑,同時含有C1~C5烷烴、烯烴,溶劑比為(5~6)∶1,分析不同生產周期溶劑組分,隨碳數增加,輕烴對油的溶解度增大,選擇性降低,異構烷烴溶解度小于正構烷烴,同碳數烯烴溶解度大于烷烴,但生產要求溶劑烯烴含量盡量低,因此適宜溶劑組成為異丁烷≤4.8%、正丁烷≥85.3%、戊烷≤9.9%[61]。

近年來研究熱點逐漸轉向更高碳數的C5+[53,62]、石腦油等[63-64]。Magomedov 等[65]在不同萃取溫度、壓力下研究正戊烷SDA,發現操作條件對產物金屬含量、DAO 殘炭值和瀝青軟化點幾乎沒影響,在接近臨界溫度220℃時超臨界萃取,DAO收率有所下降。高純度n-C5H12溶劑成本高,徐慶虎等[66]用n-C4H10質量分數<10%的n-C5H12與n-C4H10混合作溶劑,基本不影響DAO 收率,溶劑比降低到4∶1時DAO 收率僅降低0.8%,但綜合能耗降低33.4%。Koseoglu[67]采用與渣油同源的直餾石腦油作溶劑進行SDA,DAO和溶劑的混合物料送加氫處理。

更高碳數的烴類對SDA 過程中重組分沉降率作用機理不同。柴油含萘、烷基苯等大量芳香烴,是瀝青的良好溶劑,Lin 等[68]研究了添加環己烷/柴油對新型混合瀝青提取(HBE)工藝的影響,通過在高壓釜監測界面位置隨時間變化,測定庚烷稀釋瀝青泡沫乳液中聚合體沉降速率。室溫下質量分數為10%的環己烷在HBE 中沉降率與高溫水萃取效率相當,質量分數為10%的柴油乳化沉降率略低,3%~5%即可引發區域沉降,產出總固含量及水含量<1000μg/g的可銷售瀝青產品。

2.2.2 CO2+甲苯

CO2為低沸點溶劑,可用作有效的抗溶劑,有利于重油分散系統的穩定和不溶性HDAO、DOA以分離相的形式沉淀[69]。CO2溶解高分子量重質油能力低,阻礙了CO2在連續商業SDA 工藝的發展[70]。有機溶劑可極大增強分子分散、提高芳烴溶解度,甲苯作CO2改性劑可顯著提高溶劑效率,且DAO中金屬濃度低[71]。

CO2-甲苯二元混合溶劑的溶解能力和產物分離效率強[72],莫斯科物理與技術研究所與PAO Tatneft合作開發使用CO2-甲苯混合溶劑[73]的重質油SDA 工藝,DAO 產率>50%,瀝青質、殘炭值和金屬含量低。該工藝可用于從熱裂解或催化加氫處理裝置分離未轉化殘渣,可回收濃縮金屬餾分從而回收分散的催化劑前體,甲苯質量分數通常為10%~40%,隨甲苯含量提高DAO 產量迅速增加,飽和烴含量降低,HDAO、殘炭值、金屬含量增加。二氧化碳有抗溶劑特性,甲苯質量分數>30%時對DAO 產率的影響不再顯著,HDAO 及DOA 溶解度增加,DAO 質量下降,SDA 過程中СО2-甲苯中甲苯質量分數在20%~30%為宜[74]。

制約SDA 工藝發展的瓶頸之一是能耗,使用何種溶劑應重點考慮溶劑進料比、萃取效率等工藝條件對能耗、產品質量的影響。甲苯作為改性劑比甲醇更有效,Cossey 等[75]在24MPa、60℃條件下提取瀝青,單獨超臨界二氧化碳(SC-CO2)僅提取原料中39%的瀝青,隨加入改進劑甲苯或甲醇濃度提高,萃取效率提高,甲苯摩爾分數15%時DAO收率的質量分數為76%,甲醇摩爾分數33.7%時DAO收率的質量分數為55%。Im等[76]用CO2在相對較低溫度下從DAO 中分離正戊烷溶劑,80%溶劑回收率所需溫度可由200℃降至40℃,降低熱能節省操作成本,在相對低壓范圍,溫度升高及混合物向超臨界狀態轉變將導致溶劑密度、DAO 產率迅速下降。高于СО2-甲苯溶劑臨界溫度時需大幅增加壓力以保持溶劑混合物溶解能力、分離選擇性、DAO質量,為保障溶劑在液相狀態,溫度50~75℃、壓力10~15MPa是選用СО2-甲苯溶劑的SDA工藝優選參數。

2.2.3 共沉淀劑

利用氧化鎳(NiO)納米顆粒作為瀝青質共沉淀劑,可使SDA原位升級重質原油。Ovalles等[77]添加NiO納米顆粒使API度平均提高17.1°(16%),黏度降低370mm2/s(16%),進一步提高原油性能,基于高角度環形暗場檢測掃描透射電鏡、能量色散X射線等分析發現,瀝青質組分中的含碳層包裹了納米NiO,NiO 納米顆粒作為成核位點(團聚體)與C7-瀝青質相互作用,在NiO納米粒子表面形成納米級的氧化羧酸鎳或酚類物質。Hosseinpour等[78]將納米顆粒添加到瀝青質-甲苯溶液中,研究金屬氧化物納米顆粒表面酸/堿度對瀝青質吸附熱力學的影響,納米顆粒對瀝青質的吸附與表面的凈電荷和酸性的協同作用有關,吸附力大小為NiO>Fe2O3>WO3>MgO>CaCO3>ZrO2,吸附量為1.23~3.67mg/m2,酸堿相互作用和靜電吸附是瀝青質吸附到金屬氧化物/鹽表面的主要貢獻。

SDA過程加入有機碳酸鹽可快速形成富含瀝青質、釩和鎳瀝青質絡合物、含硫和氮雜原子有機化合物的易分離固體沉淀物[79],去除沉淀物并降低溫度,或添加比碳酸鹽極性更強的溶劑后,混合物分離為純化DAO 和富含釩和鎳卟啉絡合物及雜原子化合物的DOA。Eni 集團工藝開發有機碳酸鹽SDA工藝,在溫度80℃及溶劑進料比2∶1 條件下,用碳酸二甲酯作溶劑,DAO 產率質量分數達70%且金屬含量<50μg/g。

2.3 新技術

2.3.1 工藝

Petrosonic Energy 開 發 聲 學 處 理SDA 工 藝[80],溶劑用戊烷、己烷或異辛烷,溶劑進料比可低至3.5∶1,聲學處理顯著提高了物料混合強度、傳質效率,進而提高萃取效率。低頻聲波比超聲波更節省工業裝置尺寸,且最佳頻率范圍在100~1000Hz,以1.16 的質量比混合正戊烷與重質阿爾伯塔原油,用40kW 聲學處理60s,密度、黏度、金屬和硫含量分別降低7%、99%、25%和14%,DAO 質量分數高達85.3%。

中國石油大學開發的SELEX Asp 核心之一是固體-蒸汽分離器,實現了噴霧造粒過程與超臨界萃取的耦合,可直接形成干固體瀝青質顆粒。開發的二級噴霧造粒噴嘴,單噴嘴造粒速度為0.8~1.2kg/min,改善了粒度分布,堆積密度為150kg/m3,具有接觸器尺寸小、設計簡單、能效高、溶劑消耗低、資本和運營成本低等優點[28]。

從瀝青水乳化液中快速同時去除水和瀝青質生產高質量原油的快速脫瀝青工藝在逐漸興起,Zhao等[81-82]在1.590m3/d中試裝置上,423~453K、正戊烷/瀝青體積比≥3.0條件下,將瀝青水乳化液中>98%的瀝青質和>99.9%的水同時脫除。在最佳操作條件下,DAO收率質量分數為80%、瀝青質質量分數0.5%,DOA含硫38%、氮47%、鎳和釩85%。瀝青質顆粒與水滴的相互作用有利于脫去瀝青質和提高DAO質量,在溫度180~190℃、正戊烷/瀝青體積比3.2~3.5、壓力約35bar的最佳條件下,水-瀝青乳液中回收的DAO中瀝青質質量分數<1%。

2.3.2 設備

萃取塔是SDA 工藝中的關鍵設備,塔內放置不同內構件會對分離的流場特性產生影響[83]。清華大學在萃取塔和填料方面有深厚的研究基礎[84],新型導向格柵填料萃取塔通量有大幅提高,當分散相與連續相流速比為1∶5 時,液泛通量達到150m3/(m2·h)[85],在SDA 等工業領域有良好應用前景。蔡衛濱等[86]開發一種新型舌形波紋規整填料,該填料具有較大液泛通量及傳質性能,是一種綜合性能優良的新型萃取塔填料,可用于舊塔改造,提高塔處理能力和產品質量。

因溶劑和重質物料密度差異大,對SDA 裝置的泵運行要求極高,機械密封的SDA 溶劑泵操作中存在泵震動大易產生泄漏,改用干氣密封極大延長整機使用壽命[87],降低檢維修費用,保障SDA長周期安全運行。鎮海煉化0.6Mt/a 的SDA 運轉時間長,部分設備管線存在腐蝕等問題,對抽提器、DAO 汽提塔、低壓溶劑系統進行檢修改造后,原料改為VR+未轉化油,加工量由60t/h提到80t/h[88],瀝青汽提塔頂的溶劑攜帶瀝青量降低11.2%,裝置運行良好。

3 結語

SDA 工藝簡單且靈活性高,投資低于延遲焦化、渣油催化裂化和渣油加氫,其高兼容性的特點使其可與其他工藝技術優勢組合,顯著提高VR/油砂瀝青等重質劣質油轉化率及原油采購/產品結構靈活性,提高煉廠經濟效益。近年來隨著SDA 操作費用和能耗不斷下降,逐漸提高了在重油改質技術中的競爭力并占據重要地位。為進一步降低能耗、拓寬原料適應性、提高DAO 收率及瀝青產品品質,近年來在新工藝和組合工藝流程優化、塔及內構件結構優化、新設備研發及溶劑等方向有研發進展。

未來仍需對SDA 技術進行更多基礎和優化研究,促進技術革新并向低碳轉型,擴大在非常規原油改質中的應用,將劣質油/油砂直接或間接轉化為高附加值化學品。根據現有SDA 裝置的情況,未來SDA 技術發展趨勢如下:①燃料型SDA 裝置趨于大型化,單套處理能力大于100×104t/a;②更加靈活應用SDA 于催化油漿、油砂瀝青等深加工組合工藝中;③不斷模擬和優化SDA 過程以降低能耗,提高技術經濟性和競爭力;④為追求高DAO 收率,溶劑質量分數將越來越重,如戊烷或混合C4~C5;⑤隨加工量越來越大,開發更高效的內構件提高抽提塔分離效率;⑥拓寬DOA出路。